5. Расчет маховика.

5.1. Исходные данные.

Мσ=const.

Ртс= 1275,3 Н.

G3=156.96 Н. G5=215.82 Н.

ср =15,7 рад/с.

Js3=0.04 кг.м.с2.=0,3924 кг.м2.

Jпр ред.=0,29кг.м.с2=2,8449 кг.м2.

Jпр.к.с.=0,04 кг.м.с2=0,3924 кг.м2.

Lп=Lав=0,14 м.

Vп=Vв=2,2 м/с.

δ=1/15

Табл.8.

Исходные данные для 12-ти положений, полученные аналитическим методом кинематического исследования механизма.

№пол. | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| — | 180 | 180 | 180 | 180 | 180 | 180 | 180 | — | — | — | — | — |

β3 | — | 106. | 101.5 | 94.6 | 87.3 | 80.3 | 74.4 | 71.2 | 222.6 | 261.3 | 275.2 | 285.8 | — |

Vs3 | 0 | 0.623 | 0.95 | 1.095 | 1.11 | 1.003 | 0.732 | 0.204 | 0.722 | 1.875 | 2.082 | 1.035 | 0 |

Vs5 | 0 |  462 462 | 2.28 | 2.671 | 2.719 | 2.422 | 1.726 | 0.472 | 1.687 | 4.485 | 5.076 | 2.438 | 0 |

3 | 0 | 3.276 | 3.775 | 3.829 | 3.46 | 2.524 | 0.703 | 2.49 | 6.465 | 7.179 | 3.569 | 0 |

В табл. 8 значения

Vs3 и Vs5 выражены в м/с, значения 3

рад/с.

8 значения

Vs3 и Vs5 выражены в м/с, значения 3

рад/с.

5.2. Построение графика приведённого момента сил полезного сопротивления.

По определению, приведённым моментом сил называется момент, условно приложенный к ведущему звену, мгновенная мощность которого в данном положении равна сумме мгновенных мощностей этих сил в том же положении машины. Запишем уравнение для определение приведённого момента сил сопротивления при пренебрежения силами трения:

Мс1=Ртс.Vk.cos+ΣGi.Vsi.cosβi, где

Мс – приведённый момент сил сопротивления

1 – угловая скорость ведущего звена 1=ср

Ртс – сила технологического сопротивления, которая в данном случае действует только на 1 – 7 положение (рабочий ход).

— угол между

направлениями Ртс и Vk.

измеряется от Ртс к Vk против часовой

стрелки.

измеряется от Ртс к Vk против часовой

стрелки.

Gi – вес i-того звена.

Vsi – скорость центра масс i-того звена.

Βi – угол между направлениями Gi и Vsi, измеряется аналогично .

К – число подвижных звеньев.

Для нашего механизма окончательная формула для подсчёт Мс примет вид:

G2=G4=0 – слагаемые соответствующие 2 и 4 звену обращаются в 0.

Vs1=0 – слагаемое, соответствующие первому звену обращаются в 0 (у него положение центра тяжести совпадает с положением центра вращения).

β5 принимает значение только 90 и 270, поэтому cosβ5=0 – слагаемое, соответствующее 5 звену обращается в 0.

Приведём пример расчета Мс для 5-того положения. Из табл.8 для пятого положения механизма имеем:

=180

β3=80,2

Vs3=1,003 м/с.

Vs5=2.422 м/с

.

Мс=(1275,3*2,422*(-1)+156,96*1,003*0,169)/15,7=-164,944 Нм.

Для 8 – 12 положения (холостой ход) Ртс отсутствует и формула для нахождения Мс примет вид:

Мс=G3*Vs3*cosβ3/1

Приведём пример расчета Мс для 10-того положения. Из табл.8 для 10-го положения механизма имеем:

β3=275,2

Vs3=2,082 м/с.

Мс=156,96*2,082*0,091/15,7=1,893 Нм.

Аналогично рассчитываем значение Мс для остальных положений механизма.

Для удобства дальнейших расчётов и построения графиков домножим все полученные значния Мс на –1. Полученные таким образом значения занесём в табл. 9.

Табл. 9.

Значения приведённого момента для 12-ти положений.

№ пол. | 0 | 1 | 2 | 3 | 4 | 5 | 6 |

Мс, Нм | 0 | 120,410 | 186,993 | 217,738 | 220,230 | 194,944 | 138,169 |

№ пол. | 7 | 8 | 9 | 10 | 12 | ||

Мс,

Нм. | 37,663 | 5,307 | 2,838 | -1,893 | -2,819 | 0 |

Для построения графика применяем следующие масштабы:

м=2 Нм/мм.

5.3. Построение графиков работ.

График зависимости работы сил сопротивления Ас от положения ведущего звена, т.е. Ас=f() строится путём графического интегрирования Мс=а().

Для этого сначала выбираем полюсное расстояние Н. Т.к. масштаб графиков работы а=мН, то выбираем Н задавшись предварительно а. Задавшись масштабом работы а=10 дж/мм. вычисляем Н:

Н=а/(м*)=10/(2*0,026)=192 мм.

Далее откладываем

отрезок ОА=Н на графике зависимости

Мс=f().

Далее делим отрезки деления ось

пополам, восстанавливаем из них

перпендикуляры до пересечения с кривой

графика. Затем отмечаем соответствующие

ординаты на оси Мс. Далее проводим из

точки А лучи через эти точки. Эти лучи

являются параллельными хордами,

стягивающими график работы сил

сопротивления на соответствующих

отрезках. Таким образом, получаем ряд

точек, соединив которые плавной линией

построим график работы сил сопротивления

Ас=f().

Затем отмечаем соответствующие

ординаты на оси Мс. Далее проводим из

точки А лучи через эти точки. Эти лучи

являются параллельными хордами,

стягивающими график работы сил

сопротивления на соответствующих

отрезках. Таким образом, получаем ряд

точек, соединив которые плавной линией

построим график работы сил сопротивления

Ас=f().

Учитывая, что Мδ – постоянная величина, работа движущих сил прямопропорциональна . А так как установившемся неравномерном движении машины должно соблюдаться условие, что за один цикл работа движущих сил равна работе сил сопротивления, то, поэтому, соединив прямой линией точку О начала координат со значением Ас=f() в последнем 12 положении получим зависимость Аδ=f().

По полученному таким образом графику работы движущих сил мы можем определить приведённый момент Мδ. Для этого из точки А проводим до пересечения с осью М луч параллельный графику Аδ=f(). Проведя из полученной ординаты луч параллельный оси получим график зависимости

Мδ=f()=const.

При выбранных нами масштабах =0,026 рад/мм.а=10 дж/мм. им=1 Н/мм.

Получим соответствующий ординате отрезок длиной ,,,,

5.4. Построение графика изменения кинетической энергии машинного агрегата.

Изменение кинетической энергии машины равно разности работ сил движущих и сил сопротивления:

ΔТ=Аδ-Апс.

Обозначим ΔТ как Та.

Для построения графика зависимости Та=f() нужно снять в каждом положении разницу между значения Аδ и Ас.

Для всех графиков зависимости кинетической энергии от угла поворота ведущего звена назначают масштаб т=2дж/мм. поэтому отрезок, характеризующий разницу Аδ и Ас делим пополам, прежде чем перенести его на график зависимости Та=f(). Для этого графика назначаем масштабы =0,026 и т=2

5.5. Построение графика изменения кинетической энергии звеньев механизма.

Величину кинетической энергии звеньев механизма в каждом из 12 положений определяем по формуле:

Тзв=2ср*Jп/2, где

Тзв – кинетическая энергия звеньев механизма

ср – средняя угловая скорость ведущего звена

Jп – проведенный момент инерции звеньев

Для

данного механизма ср=15,7

рад/с.

Приведённый момент инерции звеньев для каждого положения механизма вычисляем по формуле:

Jр=Jp.ред+Jп.к.с.+m5*L2п 2+m3*Lп2* 2+Js3 2, где

Jпр.ред – приведённый момент инерции редуктора

Jпк.с. – приведённый момент инерции коробки скоростей

m5, m3 – масса 3 5 звена

Js3 – момент инерции третьего звена относительно центра масс

Lп – расстояние от точки приведения до центра вращения.

Lп=Lав.=0,14 м.

Vп – скорость точки приведения.

Vп=2,2 м/с

п – угловая скорость звена приведения

п=15,7 рад/с.

Vs5 и Vs3 – скорости центров масс 5 и 3 звеньев соответственно

3 – угловая скорость вращения 3 звена.

Приведём пример расчета Jп для 3-его положения:

Jр=2,8449+0,3924+22*(0,14*2. 67)2/2,22+16*(0,14*1.095)2/2,22+0,3924*3.7752/15,72=3.4

кг*м2.

67)2/2,22+16*(0,14*1.095)2/2,22+0,3924*3.7752/15,72=3.4

кг*м2.

Аналогичным образом рассчитываем приведённый момент инерции для оставшихся положений.

Построение график изменения кинетической энергии звеньев механизма в зависимости от угла поворота Тзв=f(). Для этого подсчитаем Тзв по формуле:

Тзв=2ср*Jп/2, для третьего положения имеем

Тзв=15,72*3,4/2=419,18 кг*м2.

Полученные таким образом данные занесём в таблицу

Табл. 10

Изменение приведённого момента инерции звеньев и кинетической энергии для 12-ти положений.

№ пол. | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Vs3 | 0 | 0. | 0.95 | 1.095 | 1.11 | 1.003 | 0.732 | 0.204 | 0.722 | 1.875 | 2.082 | 1.035 | 0 |

Vs5 | 0 | 1.462 | 2.28 | 2.671 | 2.719 | 2.422 | 1.726 | 0.472 | 1.687 | 4.485 | 5.076 | 2.438 | 0 |

3 | 0 | 2. | 3.276 | 3.775 | 3.829 | 3.46 | 2.524 | 0.703 | 2.49 | 6.465 | 7.179 | 3.569 | 0 |

Jp | 3,23 | 3,28 | 3,35 | 3,40 | 3,40 | 3,37 | 3,30 | 3,24 | 3,30 | 3,71 | 3,82 | 3,37 | 3,23 |

Тзв | 398,9 | 405,1 | 414,0 | 419,1 | 419,8 | 415,8 | 407,7 | 399,6 | 407,4 | 457,3 | 471,9 | 416,5 | 398,9 |

По

данным таблицы строим график зависимости

Тзв=f().

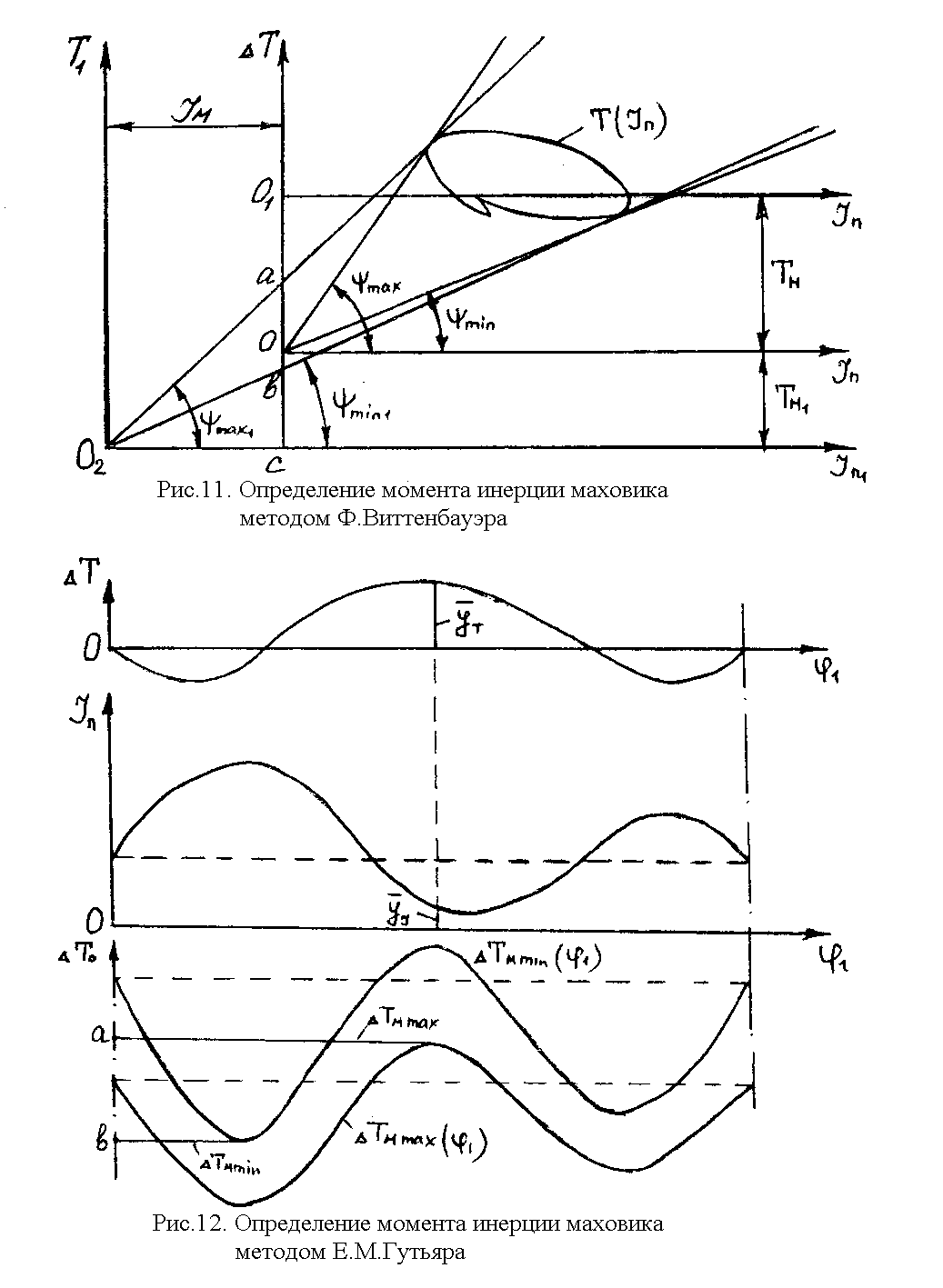

5.6. Определение момента инерции маховика

Момент инерции маховика определяем при помощи графика изменения кинетической энергии маховика, т.е. графика зависимости Тк=f(), где Тк – изменение кинетической энергии маховика.

Для построения графика зависимости Тк=f() мы для каждого положения машины из ординат графика зависимости Та=f() вычитаем ординату графика зависимости Тзв=f(), построенных в масштабе т=2 дж/мм.

Это основано на том, что Тк=Та-Тзв.

Построенный таким образом график зависимости Тк=f() будет иметь масштабы:

=0,026 рад/мм. т= 2 дж/мм.

далее проводим две горизонтальные прямые соприкасающиеся с кривой, графика зависимости Тк=f() в точках наибольшего максимума В’ и наименьшего минимума – D’, и отсекаем этими прямыми на оси ординат отрезок ВD.

Проведя

затем через точки В’ и D’ вертикальные

прямые до пересечения с осью абсцисс,

находим точки b и d, соответствующие

углам b

и d. Зная эти углы и используя данные графика

зависимости Тзв=f(),

находим приведённые моменты инерции

Jпb и Jпd, соответствующие max

и min:

Зная эти углы и используя данные графика

зависимости Тзв=f(),

находим приведённые моменты инерции

Jпb и Jпd, соответствующие max

и min:

Jпb= 2*т(ас)/ 2ср=2*2*20,3/15,72=0,32 кгм2.

Jпd= 2*т(ef)/ 2ср=2*2*181/15,72=2.9 кгм2.

Определяем момент инерции маховика по формуле, которая в нашем случае имеет вид:

Jм= т(BD)/(δ 2ср)-(Jпb+Jпd)/2=165.9*2*15/15,72-(2.9+0.32)/2=17.1 кгм2.

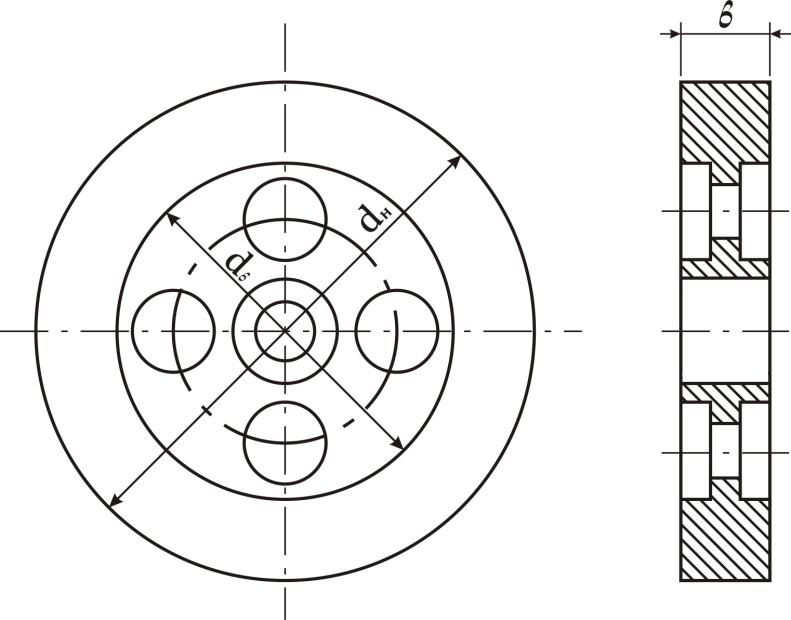

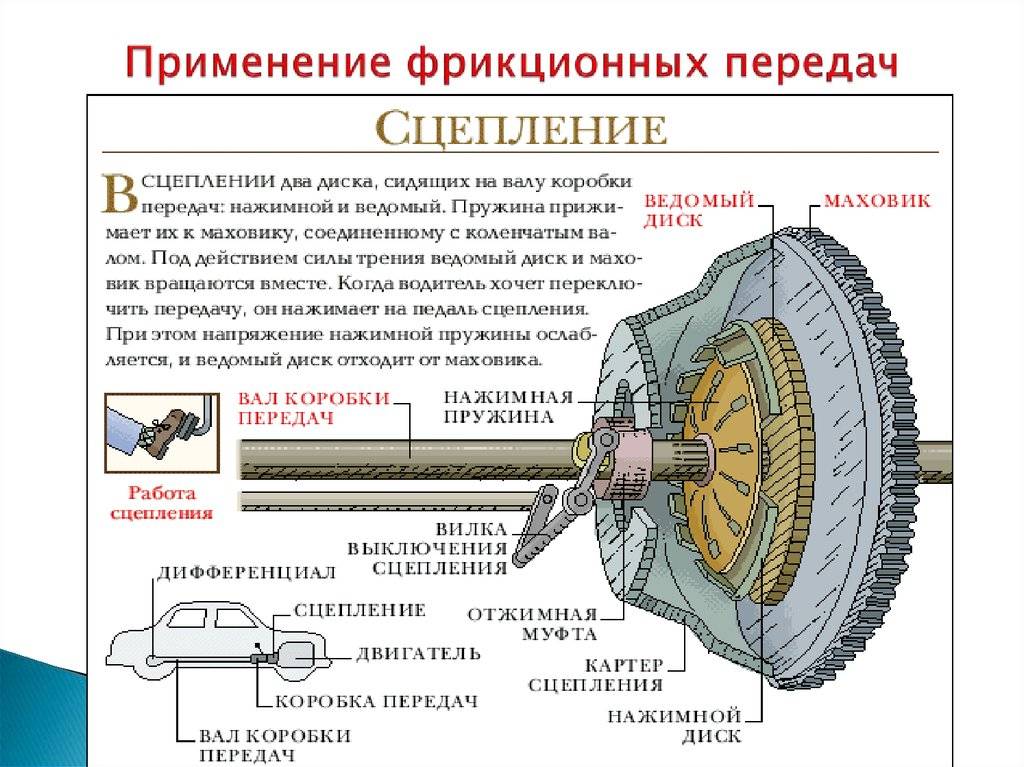

6.7. Конструирование маховика

Выразим момент инерции и массу маховика в зависимости от наружного диаметра маховика:

Jм=Kj*p*D5.

mM= Km*p*D3, где

конкретные значения Kj и Kм вычисленные для каждого из видов конструкции маховиков. Т.е. зная величину Jм, конструкцию и материал маховика вычислим его массу mM и наружный диаметр D.

Для

маховика выберем материал серый чугун

марки СЧ12, имеющий плотность р=7540 кг/м3,

т. к. величина на окружной скорости <25

м/с.

к. величина на окружной скорости <25

м/с.

Конструкция маховика – со спицами. Число спиц зависит от величины внешнего диаметра D. Приняв D ~ 700 мм. назначим число спиц 4.

Для маховиков с 4 спицами Kj=0.0076, Km=0.0452.

Вычисляем величину D= = =0.785м.

Вычисляем массу маховика mM= Km*p*D3=0,0452*7540*0,7853=165 кг.

Рабочие размеры рассчитываем по формулам:

Посадочный диаметр маховика на вал:

d1=0.2*D=0.2*785=160 мм.

Диаметр ступицы: d2=0.3D=235 мм.

Внутренний диаметр маховика: d3=0,8D=628 мм.

Ширена маховика: b=0.125D=98 мм.

Ширена ступецы: bст=1.05b=103 мм,

Сечение спиц

эллиптическое с соотношением высот

осей bcп/aсп=0,4. Спицы выполняются

коническими. Размеры bсп b асп уменьшаются

на 20%.

Спицы выполняются

коническими. Размеры bсп b асп уменьшаются

на 20%.

Толщина спицы у ступицы b1=1,1b=43 мм.

Толщина спицы у обода b2=0.352b=35 мм.

Ширена спицы у ступецы а1=1,1b=107.8 мм.

Ширена спицы у обода а2=0,88b=86.3 мм.

По данным размерам выполняем чертёж маховика в масштабе ¼.

Расчет маховика. Задачи динамического анализа. Диаграммы сил и приведенных моментов. Графическое интегрирование, страница 6

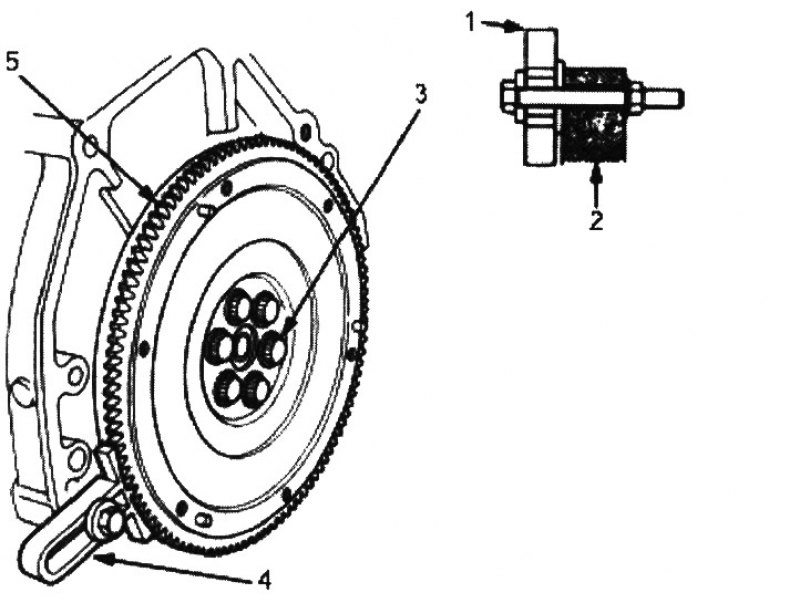

Маховики проектируют в двух конструктивных формах: стальной диск при диаметре D1 < 300 мм (рис. 7.5, а) или чугунная конструкция с ободом, диском или спицами и ступицей (рис. 7.5, б). Момент инерции стального диска:

, (7.24)

где mс — масса маховика; —

коэффициент ширины маховика, ; b — ширина

маховика, м; r — плотность, кг/м3, D1 — максимальный диаметр, м.

Рис. 7.5

Диаметр стального маховика, необходимый для назначения той или иной конструкции:

. (7.25)

Для оптимизации маховика по габаритам и массе рекомендуется принимать несколько значений из ряда: 0,05; 0,1; 0,15; 0,2; 0,25; 0,3. Для стальных маховиков плотность r = 7800 кг/м3, для чугунных — r = 7100 кг/м3. В чугунной литой конструкции предполагается, что необходимый момент инерции маховика обеспечивается массой обода, а масса ступицы и спиц составляет 20 % от массы обода. Момент инерции обода маховика:

(7.26)

откуда

. (7.27)

В формулах (7.26) и (7.27):

ψD — коэффициент диаметра, который рекомендуется принимать

из ряда 0,6; 0,7; 0,8.

ψD = D2/D1, (7.28)

где D2 — внутренний диаметр обода.

. (7.29)

Ширину обода определяют из формулы:

. (7.30)

Все принятые размеры необходимо округлять до стандартного значения. Масса чугунного маховика, кг:

. (7.31)

Диаметр отверстия ступицы принимают равным диаметру коренной шейки d01. Диаметр ступицы dст = 1,8 d01, толщина спицы c = 0,25b. Расчетные размеры D1, b, dст, c округляют по стандарту в большую сторону, D2 — в меньшую.

Расчеты по формулам (7.24)…(7.31) следует выполнить на

ПЭВМ с помощью программы ТММ-16 в системе Quick BASIC. Цель

расчетов: определение размеров маховика по его моменту инерции с оптимизацией

по массе при ограничении по габаритам (D1).

Цель

расчетов: определение размеров маховика по его моменту инерции с оптимизацией

по массе при ограничении по габаритам (D1).

Пример 7.2. Рассчитать параметры чугунного маховика (D1, D2, b, mч, Iмч) по программе ТММ-16, если момент инерции маховика Iмч = 6,5 кг∙м2.

Решение:

Принимаем последовательно коэффициенты ψb = 0,1; 0,15; 0,2 и ψD = 0,6; 0,7; 0,8. Компьютерная распечатка содержит 9 вариантов расчетов (рис. 7.6).

Рис. 7.6

Выводы:

1. Задавая ограничение по диаметру (D1 ≤ 600 мм), из оставшихся 5 вариантов выбираем вариант с наименьшей массой и с

моментом инерции Iмч ≥ 6,5 кг∙м2:D1 = 600 мм; D2 = 360 мм; b = 90 мм; mч = 115,6 кг; Iм = 7, 08 кг∙м2.

2. С увеличением отношения b/D масса маховика увеличивается.

3. С увеличением D2/D1 масса маховика уменьшается.

Вопросы для подготовки к защите проекта

1. Чем характеризуется размах колебаний угловой скорости начального звена?

2. К чему приводит непостоянство скорости движения звеньев?

3. Какая конструктивная мера принимается для обеспечения вращения звена приведения с неравномерностью, не превышающей заданную?

4. Как Вы представляете динамическую модель машинного агрегата?

5. К какому объекту относятся приведенный момент сил и приведенный момент инерции?

6. Из какого условия определяется приведенный момент сил?

7. Из какого условия определяется приведенный момент инерции?

8. Как получается диаграмма работ из диаграммы приведенных моментов?

9. Как определяется приращение кинетической энергии (избыточная работа)?

10. Как определяется момент инерции маховика по методу Мерцалова?

11. Как влияет коэффициент неравномерности на момент

инерции и габариты маховика?

Как влияет коэффициент неравномерности на момент

инерции и габариты маховика?

12. Укажите диаграмму угловой скорости кривошипа и прокомментируйте её.

13. Как строится диаграмма угловых ускорений кривошипа?

14. Как конструктивно выполняются маховики?

Пример расчета конструкции и размеров маховика

Что такое маховик?

Маховик, используемый в машинах, действует как резервуар для накопления энергии, когда подача энергии избыточна, и высвобождается, когда возникает потребность, т. к колебаниям крутящего момента.

В двигателях внутреннего сгорания энергия вырабатывается во время рабочего такта, и двигатель должен выполнять весь цикл за счет мощности, генерируемой в этом такте. Когда маховик поглощает энергию, его скорость продолжает увеличиваться, а когда он высвобождает полученную энергию, она уменьшается.

Конструкция маховикаИсточник изображения: Wiki

Классификация маховика

В зависимости от режима работы существует два типа конструкции маховика:

- Тип диска — Подходит для двигателей/машин меньшего размера

- Тип рычага – подходит для двигателей/машин большего размера

Применение маховиков

- Двигатель внутреннего сгорания

- Пресс для листового металла

- Система рекуперации кинетической энергии (KERS)

Основные принципы расчета конструкции и размеров маховика

Сначала рассчитайте момент инерции массы, необходимый маховику для сглаживания колебаний/изменений кинетической энергии в системе. Об этом пойдет речь в этой статье.

Об этом пойдет речь в этой статье.

Во-вторых, , рассчитайте геометрию/размеры маховика на основе рассчитанного момента инерции масс и свойств материала. Об этом будет рассказано в другой статье.

Шаги расчета и формулы

Шаг 1: Расчет коэффициента флуктуации

Требуемый ввод: 900 04 Максимальная и минимальная скорость

Инерция/размер маховика зависит от колебаний скорости. Разница между максимальной и минимальной скоростью во время цикла называется максимальным колебанием скорости.

Отношение максимальных колебаний скорости к средней скорости называется коэффициент колебания скорости ( C s ).

Учтите, Ѡ макс. =Макс. Скорость во время цикла

Ѡмин = Мин. скорость в цикле

Ѡ средняя = Средняя скорость = (Ѡ 900 90 макс. + Ѡ мин. ) /2…….экв.1

) /2…….экв.1

Следовательно, коэффициент колебания скорости,

C с = [2*(Ѡмакс–Ѡмин)] /[Ѡmax+Ѡmin]…….eq.2

Примечание: Чем меньше значение C s , тем больше маховик, но плавнее работа.

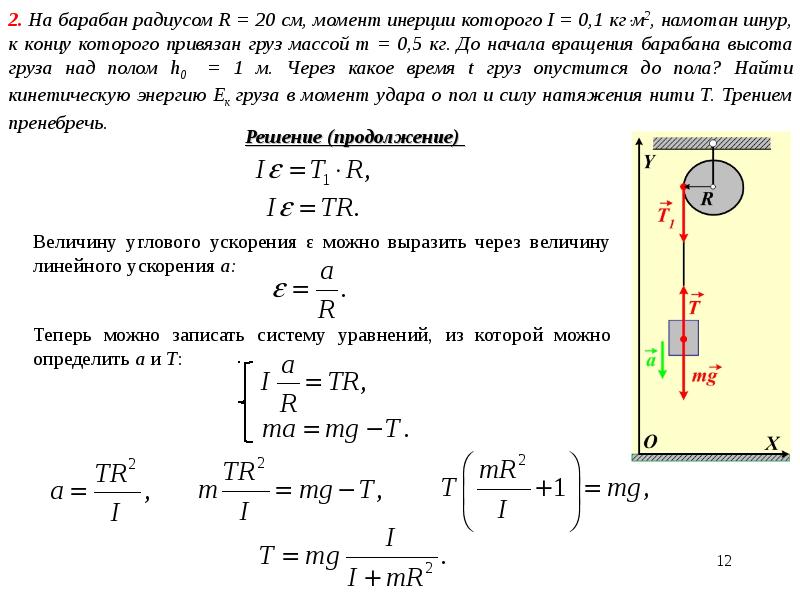

Шаг 2: Расчет момента инерции массы

Необходимо ввести: кинетическая энергия системы

Общее уравнение кинетической энергии для маховиковой системы записывается как 003 = 0,5* I* (Ѡ макс. 2 – Ѡ мин. 2 ) ………..экв.3

Переписывая уравнение 3, получаем

Ke = 0,5 I (Ѡ max + Ѡ 90 093 мин ) (Ѡ макс – Ѡ мин )…………экв. 4 900 05

4 900 05

Подставив экв.1 и 2 в экв.4 , мы получим

I = K e / C s Ѡ среднее 2 ……… ……..eq.5

eq.5 используется для получения необходимой инерции маховика, соответствующей изменениям скорости.

Мы попробуем решить упрощенную задачу по определению размеров маховика и рассчитаем требуемый момент инерции.

Относительно единиц (важно):

Ke – N.m

Ѡ 903 37 – рад/сек

I – кг.м 2

Пример:

Рассмотрим пробивной станок, приводимый в движение двигателем мощностью 3 кВт, 1000 об/мин, с передаточным числом 5:1 и длиной хода 250 мм. Номинальная мощность пробивного станка 22 кН.

Учитывать коэфф. колебания скорости, C s = 0,02 (Значение должно учитываться разработчиком)

Поскольку это небольшая машина, диаметр маховика должен быть как можно меньше.

Максимальный диаметр маховика 500 мм.

Рассчитайте момент инерции масс, необходимый для маховика пробивного пресса.

Решение:

Шаг 1: Расчет коэффициента флуктуации (C s ) 93 / 2*π*(1000/60)

Следовательно, Tmean = 28,66 Нм

Работа, выполненная за цикл, равна (Подведенная энергия), Вт c = 2π*28,66*5 = 900 Нм

Следовательно, Кинетическая энергия системы,

K e =W–W 90 003 c *0,08 (Поглощенная энергия – Подведенная энергия* коэффициент потерь)

К e = 825 – 900 *0,08 (0,08 – коэффициент потерь. Опять же зависит от проектировщика)

Опять же зависит от проектировщика)

K e = 753 Нм

Следовательно, момент инерции масс согласно уравнению 5 равен

I = 753 / 0,02 (2π*1000/60) 2

90 090 I = 3,43 кг.м 2

Таким образом, расчет размера/конструкции маховика для приведенного выше примера показывает, что требуемый момент инерции масс для этого применения должен быть = 3,43 кг·м 2 .

Нравится:

Нравится Загрузка…

Расчетное уравнение и расчет размера массы маховика

Связанные ресурсы: механика машин

Расчетное уравнение размера массы маховика и калькулятор

900 02 ТрансмиссияРасчетные уравнения и калькуляторы машин Масса маховика, расчетные уравнения размеров и калькулятор

Предварительный просмотр: Масса маховика, Калькулятор размеров

Соотношение крутящий момент-угол для двигателя или машины зависит от объема требуемой работы. Большие различия, которые возможны между различными конструкциями машин, показывают, что для определения колебаний крутящего момента необходимы динамические измерения или кинематический анализ. Однако часто бывает необходимо получить приблизительную оценку для целей предварительного проектирования или для проверки обоснованности расчетных значений. Для этих целей изменение энергии машины или двигателя внутреннего сгорания можно оценить по формуле:

Большие различия, которые возможны между различными конструкциями машин, показывают, что для определения колебаний крутящего момента необходимы динамические измерения или кинематический анализ. Однако часто бывает необходимо получить приблизительную оценку для целей предварительного проектирования или для проверки обоснованности расчетных значений. Для этих целей изменение энергии машины или двигателя внутреннего сгорания можно оценить по формуле:

Маховик вариации уравнения энергии

U = 0,5 Дж ( ω 2 max — ω 2 min )

Полярно-массовый момент инерции Fly Колесо. Эта инерция включает в себя инерцию маховика и инерцию всех вращающихся частей, отнесенную к скорости маховика путем умножения на квадрат отношения скоростей вала.

J = U / ( ω 2 ср C s )

Коэффициент изменения скорости маховика

C с = ( ω макс. — ω мин. ) / ω среднее

Предлагаемые расчетные значения коэффициента колебания скорости C с 9 0079

| Требуемая равномерность скорости | С с |

| Очень однородный | ≤ 0,003 |

| Умеренно однородный | 0,003-0,012 |

| Допустимы некоторые вариации | 0,012-0,05 |

| Умеренная вариация | 0,05-0,2 |

| Допускаются большие отклонения | ≥ 0,2 |

Коэффициент вариации энергии C u можно аппроксимировать для двухтактного двигателя с числом цилиндров от 1 до 8, используя уравнение: для четырехтактный двигатель с числом цилиндров от 1 до 16 по двухветвевому уравнению:

C u = 0,8 / ( N c — 1,4 ) 1,3 — 0,015

Масса маховика: 900 05

Вт = Дж г / r 2 a

Площадь поперечного сечения маховика:

A = J g / ( 2 π ρ r 3 a )

Требуемая мощность:

P = T ω

Где:

J = момент полярной массы инерции, ИБ·с 2 · фут (Н · с 2 · м)

U = Изменение энергии, разница между энергией маховика при максимальной скорости и при минимальной скорости, фунт · фут (Дж)

N c = Количество цилиндров

C u = Коэффициент изменения энергии

С с = Постоянная скорости равномерности

K = 33 000 фунтов · фут · об/мин/л.

7

7

623

623 149

149