Поверхностный монтаж (SMT-монтаж) печатных плат SMD компонентов в СПб

13.04.2020

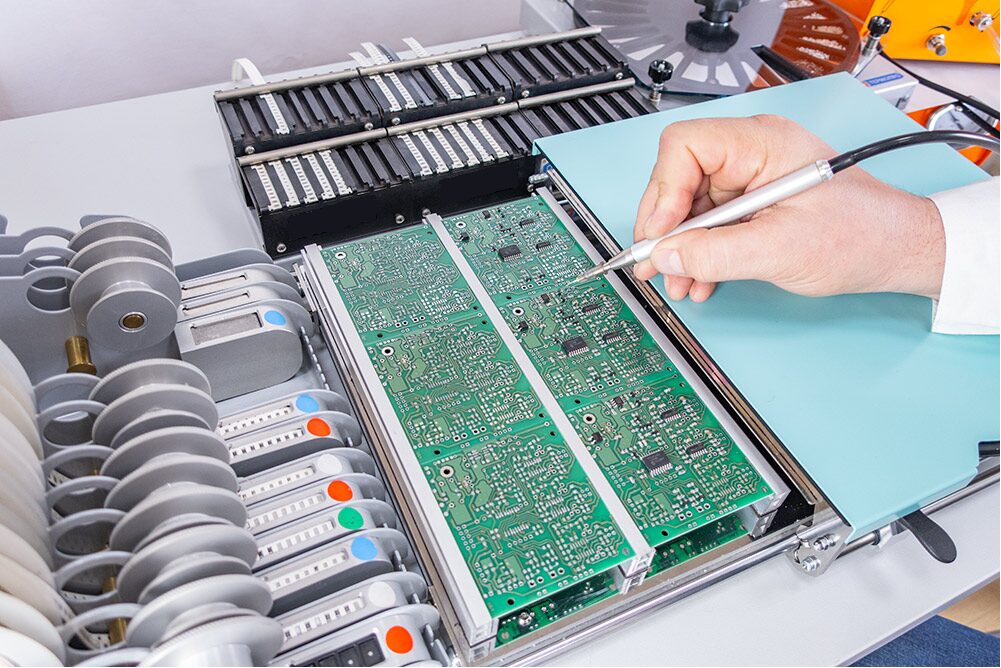

Компания «ИПЦ СпецАвтоматики» осуществляет монтаж печатных плат автоматическим способом на линии поверхностного монтажа, а также ручным — с использованием аттестованного оборудования от ведущих изготовителей. Благодаря высокой квалификации специалистов и опыту работы в данной сфере клиентам гарантируется соответствующее качество сборки электронных модулей. Компания принимает заказы на партии любого объема (крупные, средние, мелкие) и производство прототипов.

Мы осуществляем полный спектр работ на производстве по:

- подготовке сырья и поверхностей;

- проверке поступающей технической документации;

- автоматической поверхностной установке SMD компонентов, в том числе типа BGA, QFN с последующим контролем качества на установке рентген-контроля;

- отмывке печатных узлов от остатков флюса и ионных загрязнений;

- ручному монтажу элементов на ПП;

- вспомогательным процессам типа приклейки, бандажирования и т.

- техническому контролю качества монтажных процессов;

- ремонту ПП и вспомогательных изделий;

- ручному монтажу SMD печатных узлов;

- прошивке, тестированию и настройке готовых ПП;

- нанесению влагозащитного покрытия на печатные узлы вручную кистью, окунанием либо методом аэрозольного распыления в окрасочной камере.

Преимущества SMT

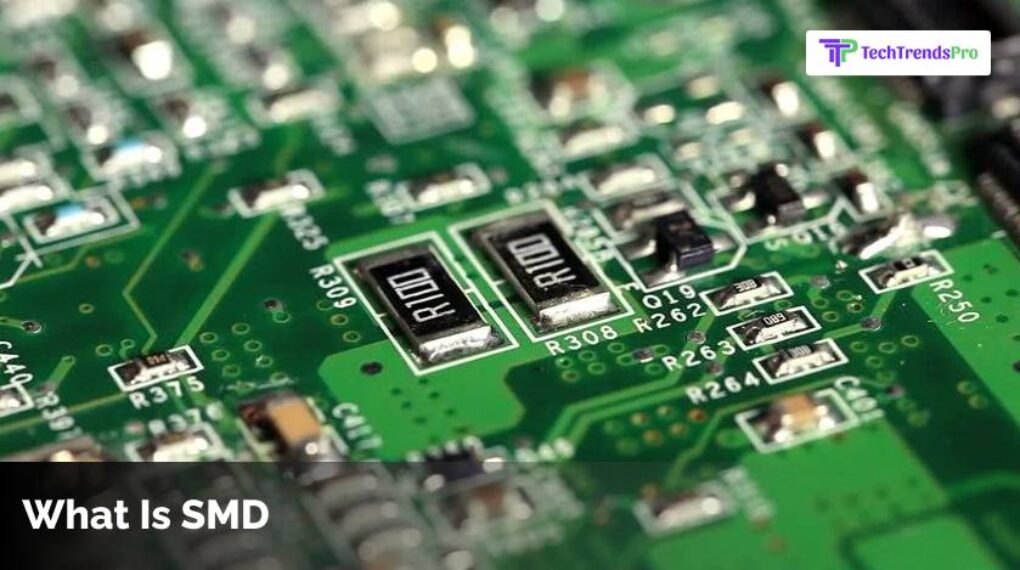

SMT (Surface Mount Technology) – это технология монтажа на поверхность (ТМП). Данный термин часто путают с SMD (Surface Mount Device), однако последняя аббревиатура подразумевает сами устройства и комплектующие, монтируемые на поверхность. Их иногда называют чип-компонентами. Таким образом, под SMD следует понимать именно объект, а под SMT – технологию его установки.

SMT-монтаж отличается массой преимуществ в сравнении с методом THT (Throuth Hole Technology), по которому детали размещаются в отверстиях. Среди его главных плюсов:

- Компактный размер печатных узлов.

Компоненты для поверхностного монтажа имеют небольшой вес и могут устанавливаться с обеих сторон платы. То есть можно уменьшить габариты самой ПП и, соответственно, сделать меньшим весь печатный узел и, как следствие, увеличить портативность конечных устройств.

Компоненты для поверхностного монтажа имеют небольшой вес и могут устанавливаться с обеих сторон платы. То есть можно уменьшить габариты самой ПП и, соответственно, сделать меньшим весь печатный узел и, как следствие, увеличить портативность конечных устройств. - Простота и оперативность технологических операций. Под SMD-детали больше не нужны выводы. Их фиксация осуществляется при помощи клея или паяльной пасты. Кроме того, монтаж может проводиться в автоматическом режиме без ручного человеческого труда, что позволяет значительно сократить время установочных процессов, а также снизить вероятность пагубного воздействия статики.

- Повышение качества передачи сигнала. Плотное двустороннее размещение компонентов обеспечивает сокращение длины выводов, вследствие чего существенно улучшаются качественные характеристики готовых сборок.

- Увеличение ремонтопригодности. Важным плюсом поверхностного монтажа SMD-запчастей является возможность быстрого снятия и переустановки любого элемента без повреждения остальных. Не нужно прогревать и счищать припой, как в случае с методом THT. Достаточно воздействовать на поверхность горячим воздухом.

- Минимизация себестоимости. Компактные печатные платы требуют небольшого расхода материалов, в частности, на упаковку. Кроме того, автоматизированное производство позволяет в несколько раз ускорить технологический процесс и устранить риск возникновения брака из-за «человеческого фактора».

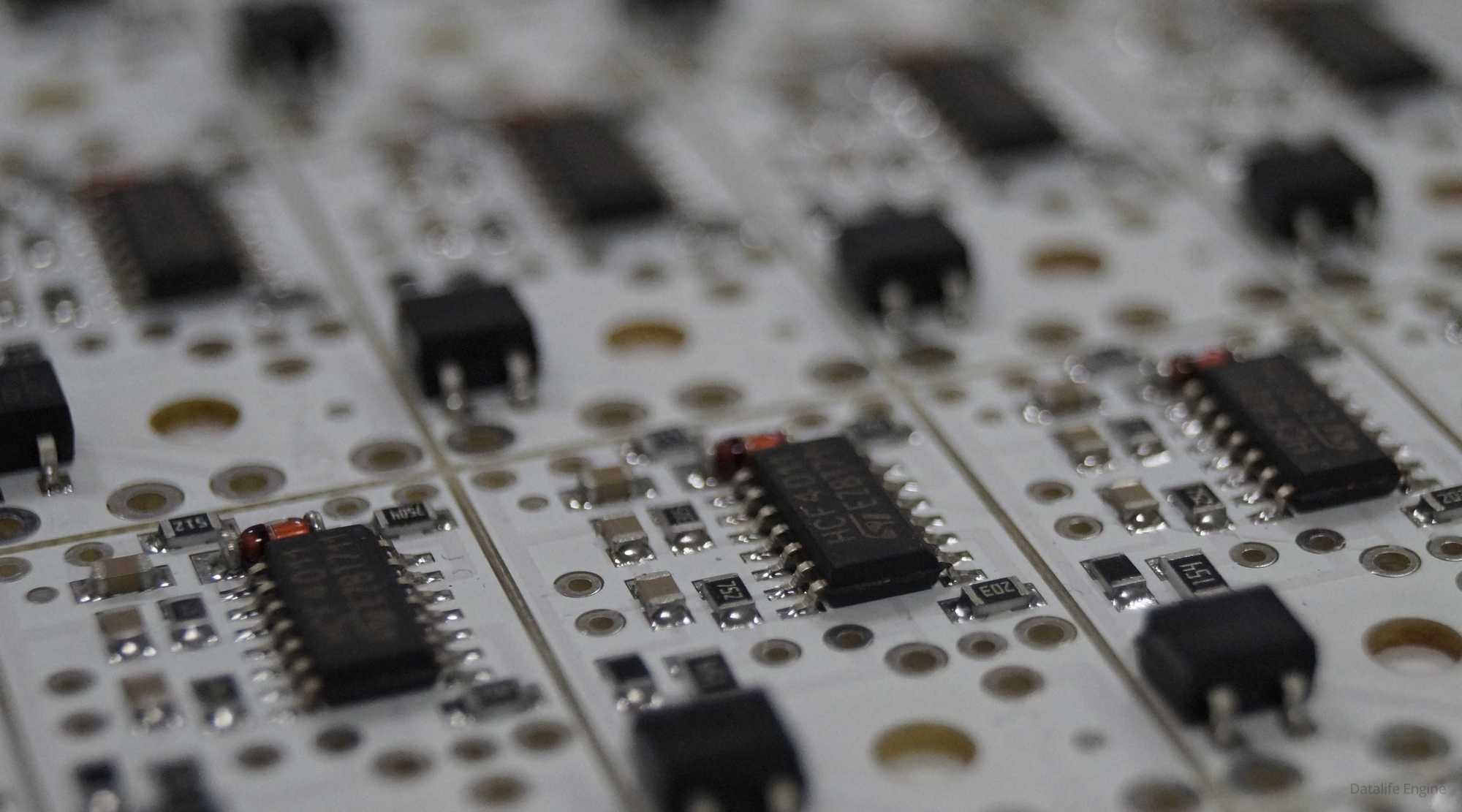

- При запуске плат на линию автоматического SMD монтажа платы мультиплицируются (располагаются на одной заготовке с соединением в виде перемычек). Таким образом сокращается время на загрузку и выгрузку плат в установщик, который за раз собирает все платы на мультиплицированной заготовке. Это дает огромную экономию времени, особенно в случае малогабаритных узлов.

Тем не менее, поверхностный монтаж SMD-компонентов является выгодным только в рамках крупносерийного выпуска.

Особенности монтажа

Специалисты компании «ИПЦ СпецАвтоматики» обеспечивают профессиональный подход к ручной и автоматической установке ЭРИ на ПП. Мы предлагаем комплексное обслуживание включительно со сборкой, монтажом SMD-компонентов, настройкой и тестированием, влагозащитой печатных узлов. Также к нам можно обращаться по вопросам связанным с прототипированием, разработкой КД и изготовления трафаретов с целью внедрения ПП. Стоимость за одну точку пайки печатных плат (по автоматической технологии) уточняйте у наших специалистов.

Мы гарантируем правильное выполнение всех требований нормативной и технической документации:

- SMT с шагом вывода элементов от 0,5 мм или типоразмером от 0402;

- установку комплектующих по методу THT;

- изготовление плат по комбинированной технологии.

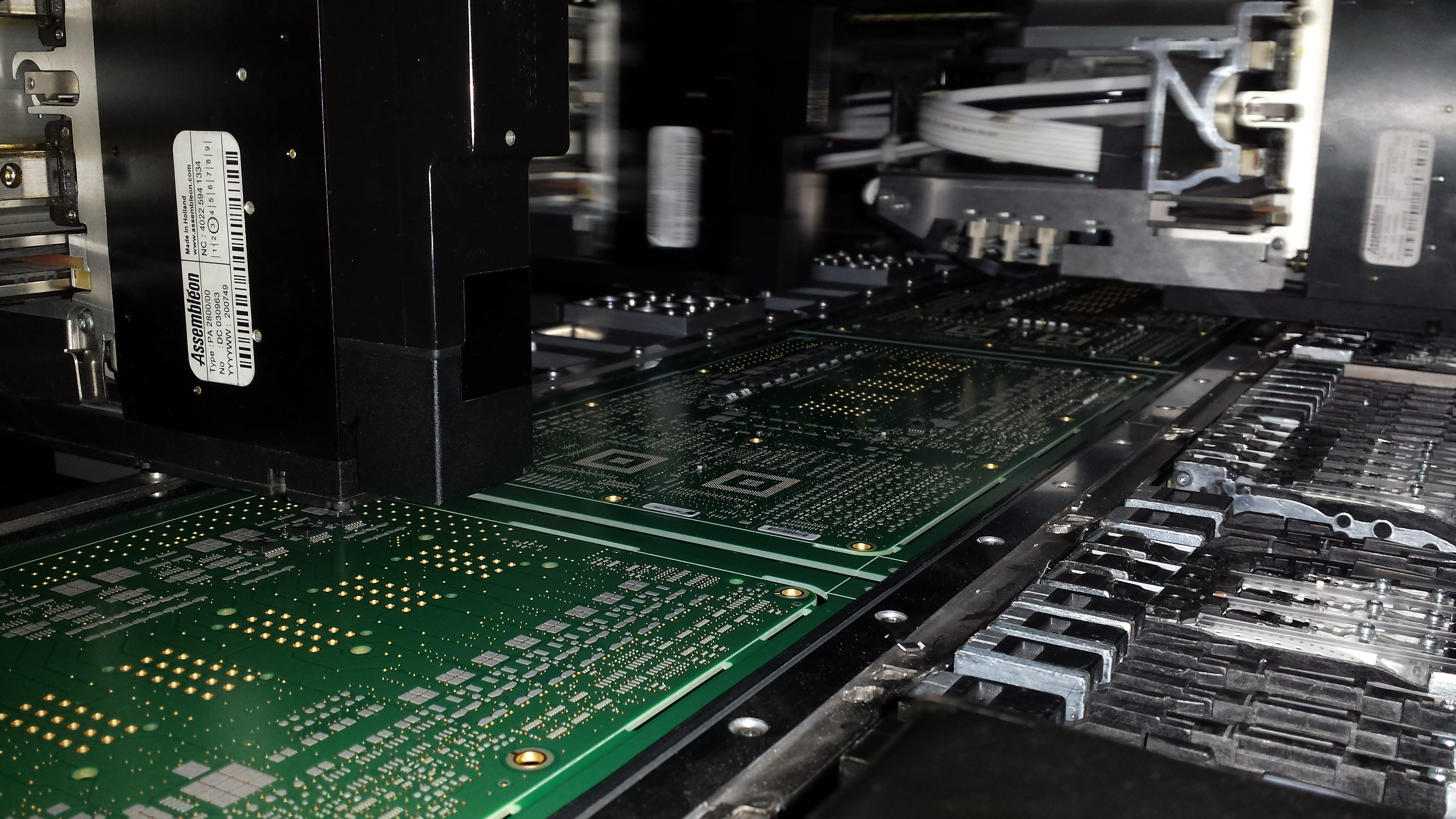

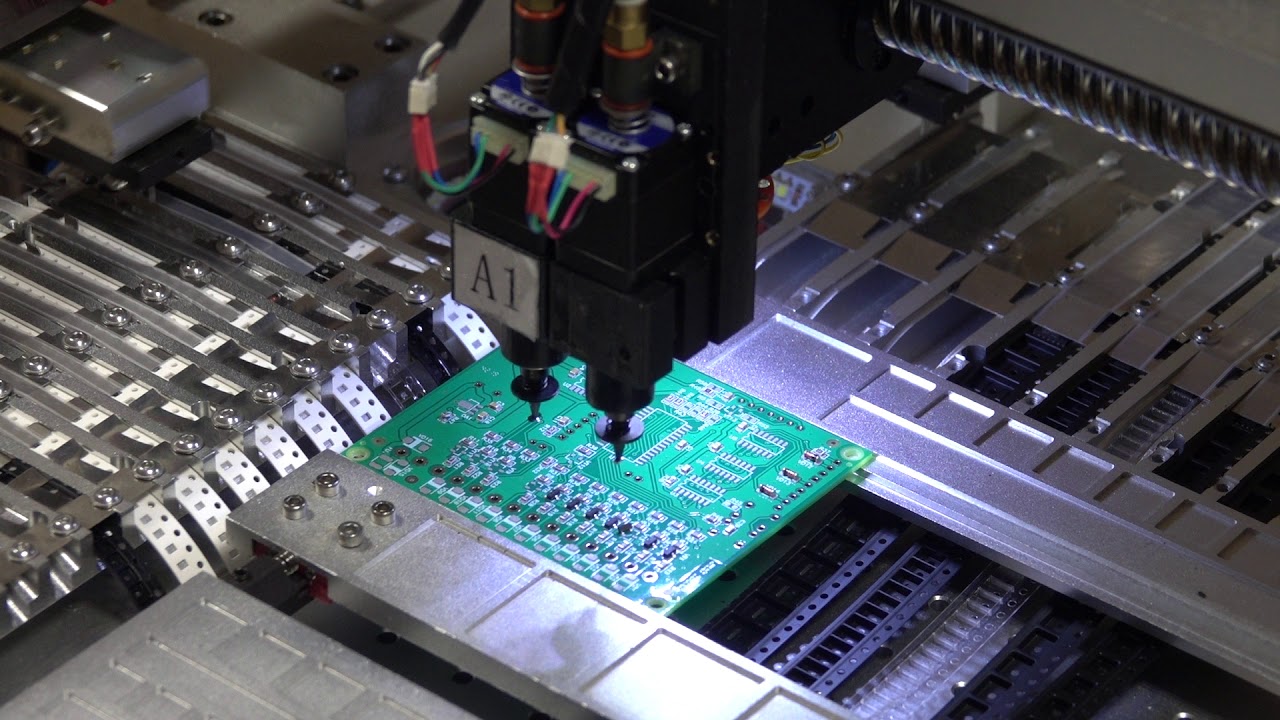

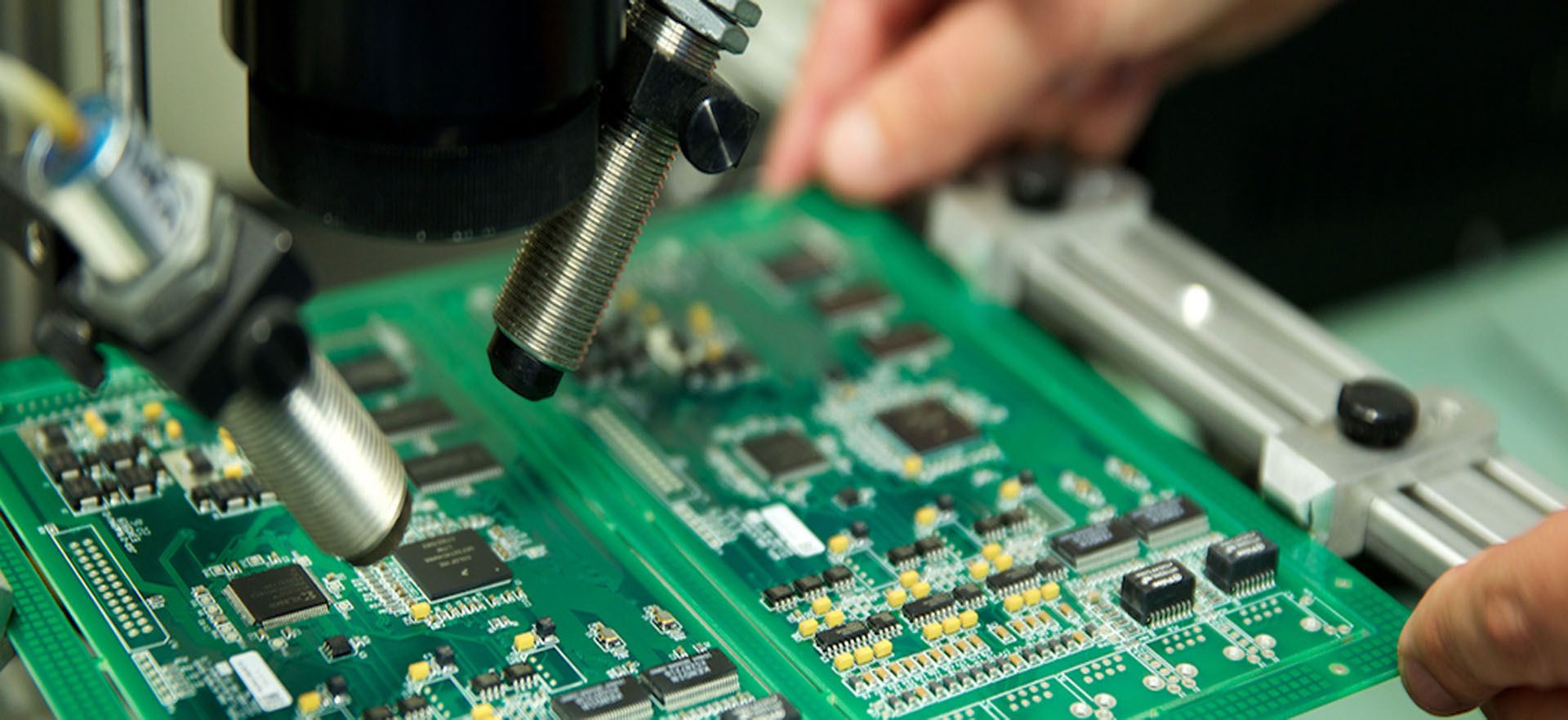

Поверхностный и выводной монтаж SMD-компонентов осуществляется при помощи автоматического установщика MYDATA MY100 LXe, укомплектованного высокоскоростными манипуляторами типа «HYDRA», а также высокоточной головкой «MIDAS», обеспечивающей как механическое, так и оптическое центрирование.

Оплавление производится в конвекционной печи серии Mark III Heller, обладающей девятью зонами, что позволяет выполнить настройку термопрофиля для свинцовой и безсвинцовой пайки с полным, плавным нагревом и остыванием без термоударов. Кроме того, производство оснащено оборудованием от лидеров мирового рынка, таких как «MYDATA», «GENITEC TECHNOLOGY», «CAB», «Uniprint (PBT)», «ООО НТЦ «Магистр–С»», «HELLER» и «National Instruments» и др.

Наличие функциональных автоматических установщиков SMD-компонентов – залог полного соответствия SMT-технологии международным стандартам. За счет корпусной структуры SMD-элементы оптимально подходят для такого типа монтажа. Ручная установка SMD-компонентов всегда будет уступать автоматической, хотя она оправдана при небольшом количестве ПП.

Почему стоит сотрудничать с нами?

ООО «ИПЦ СпецАвтоматики» имеет собственные производственные мощности и осуществляет профессиональный монтаж в Санкт-Петербурге. Благодаря широкой специализации и наличию современного оборудования ООО «ИПЦ СпецАвтоматики» принимает заказы как на крупносерийное изготовление продукции, так и на выпуск мелких партий для клиентов по всей России. Каждый заказчик может ориентироваться на свои индивидуальные потребности, гарантированно получая оптимальный результат.

Производимые изделия подлежат обязательному тестированию. Контроль осуществляется на всех технологических этапах. Максимальное внимание уделяется каждому заказу независимо от его объема и срочности. Соответствие технических особенностей продукта поставленным задачам обеспечивается за счет детального согласования всех нюансов на этапе оформления заявки.

Следующая новость >

Нужна консультация? Вам интересна наша работа?

Отправьте свой вопрос нам и получите индивидуальную консультацию специалиста

Форма отправлена!

Мы ответим или перезвоним Вам.

Незаполнена защита от роботов.

Форма заполнена неверно. Проверьте заполненные поля и попробуйте снова.

Капча

отправитьМонтаж печатных плат (SMD) — АО «НПП «Сигнал»

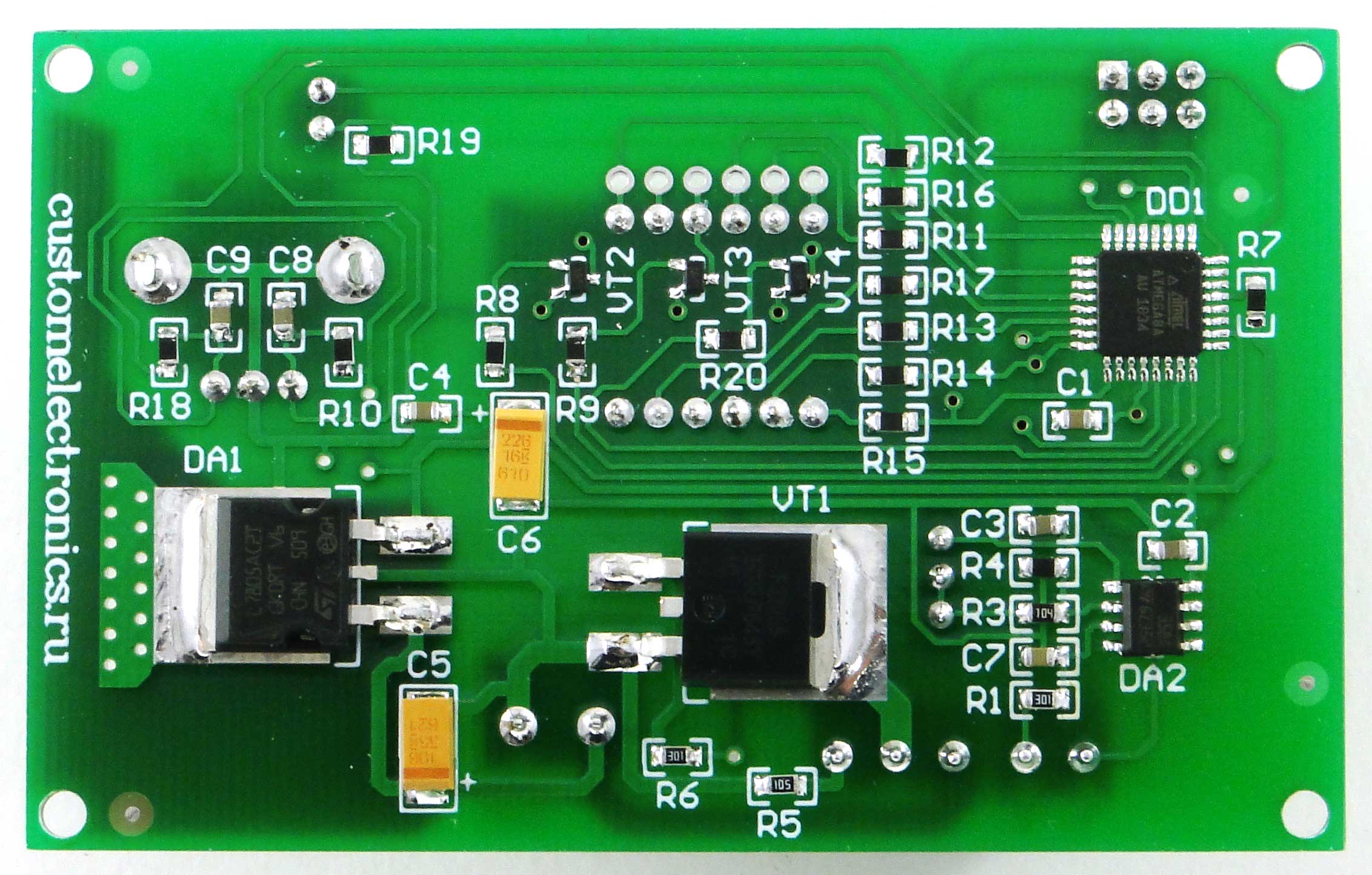

Предприятие АО «НПП «Сигнал» предлагает услуги по поверхностному монтажу печатных плат в Санкт-Петербурге. Данную технологию также называют ТМП (технология монтажа на поверхность), латинские аббревиатуры SMT, SMD. Современная технология – это уникальный метод конструирования и сборки различных электронных узлов на печатных платах, монтаж элементов и компонентов на печатную плату. Поверхностный монтаж отличается от «традиционной» типовой технологии монтажа в отверстия на плате тем, что все компоненты монтируются исключительно на поверхность печатной платы.

Поверхностный монтаж отличается от «традиционной» типовой технологии монтажа в отверстия на плате тем, что все компоненты монтируются исключительно на поверхность печатной платы.

Наше предприятие осуществляет профессиональный монтаж по сборочному чертежу. Спрос на услугу обеспечивают постоянно растущие требования к микроминиатюризация и технологичности печатных узлов при проведении автоматизированной сборки электроники для различных нужд.

ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ МОНТАЖНОГО ПРОИЗВОДСТВА

| Макс. габариты ПП | 360×400 ДхШ, мм |

| Высота устанавливаемых компонентов | до 20 мм. |

| Максимальная производительность (IPC9850) | 24 000 компонентов в час |

| Точность установки при 3 сигма | +/- 30 мкм. |

| Микросхемы с малым шагом | Шаг до 0,3 мм |

| Шаг выводов BGA | 0.5/0.4/0.35 мм |

| Двусторонний зеркальный монтаж BGA | Да |

| Flip chip, MCM, MEM, uBGA, LGA, QFN | Да |

| Бессвинцовый монтаж | Да |

ТЕХНОЛОГИЯ МОНТАЖА

Технология поверхностного монтажа печатных плат объединила в себе преимущества двух других:

- Планарный монтаж — представлял собой автоматизированный монтаж микросхем на контактные площадки поверхности без отверстий;

- Технология гибридных модулей и микросхем – компоненты использовались без выводов или с укороченными выводами, а их установка производилась на керамические подложки.

Многие и по сей день ошибочно приравнивают технологию поверхностного монтажа к одной из вышеназванных. Поверхностный монтаж плат позволил значительно уменьшить габариты печатных узлов и их массу, что улучшило электрические характеристики, а также повысило технологичность сборки различных устройств на печатных платах. В самой технологии поверхностного монтажа, чаще всего используются 2 типа пайки:

- пайка волной;

- пайка оплавлением припойной пасты.

В зависимости от того, какой метод используется, возможно изменение алгоритма операции. На основе технологи поверхностного монтажа есть и другие методики сборки печатных узлов. Так, например, комбинированный монтаж может быть выполнен в 2 этапа: изначально производится монтаж поверхностных компонентов, а после установка и пайка компонентов в отверстия.

ПРЕИМУЩЕСТВА ТЕХНОЛОГИИ

В сравнении технологии монтажа в отверстия, поверхностный SMD монтаж имеет целый ряд преимуществ, как в технологическом, так и конструкторском плане:

- улучшаются электрические характеристики – плотная компоновка и уменьшенная длина выводов улучшает качество передачи высокочастотных и слабых сигналов;

- снижаются масса печатных узлов и их габариты – в поверхностном монтаже плат все компоненты изначально имеют меньший вес и размеры, если сравнивать с типовой базой элементов для монтажа в отверстия.

Современные технологии, в частности поверхностного монтажа, дают возможность установки компонентов с обеих сторон плат, а значит уменьшается площадь самой платы, и, соответственно, габариты печатных узлов;

Современные технологии, в частности поверхностного монтажа, дают возможность установки компонентов с обеих сторон плат, а значит уменьшается площадь самой платы, и, соответственно, габариты печатных узлов; - повышается технологичность и ремонтопригодность – нет необходимости подготавливать выводы перед монтажом. Все компоненты фиксируются клеем или же паяльной пастой. В совокупности это позволяет использовать автоматизированное оборудование с высокой производительностью, чего никогда не достигнешь при монтаже в отверстия. Ремонтное оборудование позволяет быстро и аккуратно снимать и устанавливать обратно компоненты, не повреждая их, даже если выводов очень много;

- снижается себестоимость – за счет того, что площадь печатных плат уменьшается, необходимо уже меньше материалов, используемых в компонентах. Дополнительно на снижение себестоимости влияет и автоматизированный процесс сборки при серийном производстве.

Предприятие выполняет любые заказы, независимо от объем и сложности проекта. Мы принимаем заказы из СПб и других регионов России.

Мы принимаем заказы из СПб и других регионов России.

SMD — процесс поверхностного монтажа

Технология поверхностного монтажа — наша любимая технология, которую мы используем здесь, на производственных объектах Semecs. Этот метод известен своей высокой эффективностью и широким спектром гибких решений, которые он предлагает. Его даже не было бы, если бы не появление устройств поверхностного монтажа (SMD) и изобретение их сборки. Специфическая конструкция SMD продемонстрировала превосходство над традиционно используемыми электронными блоками со сквозными отверстиями, которые требовали большого места на печатной плате и ручного монтажа выводов в отверстия. SMD прошли множество этапов разработки, пока не выполнили все требования к электрическим и механическим свойствам для успешной сборки SMD.

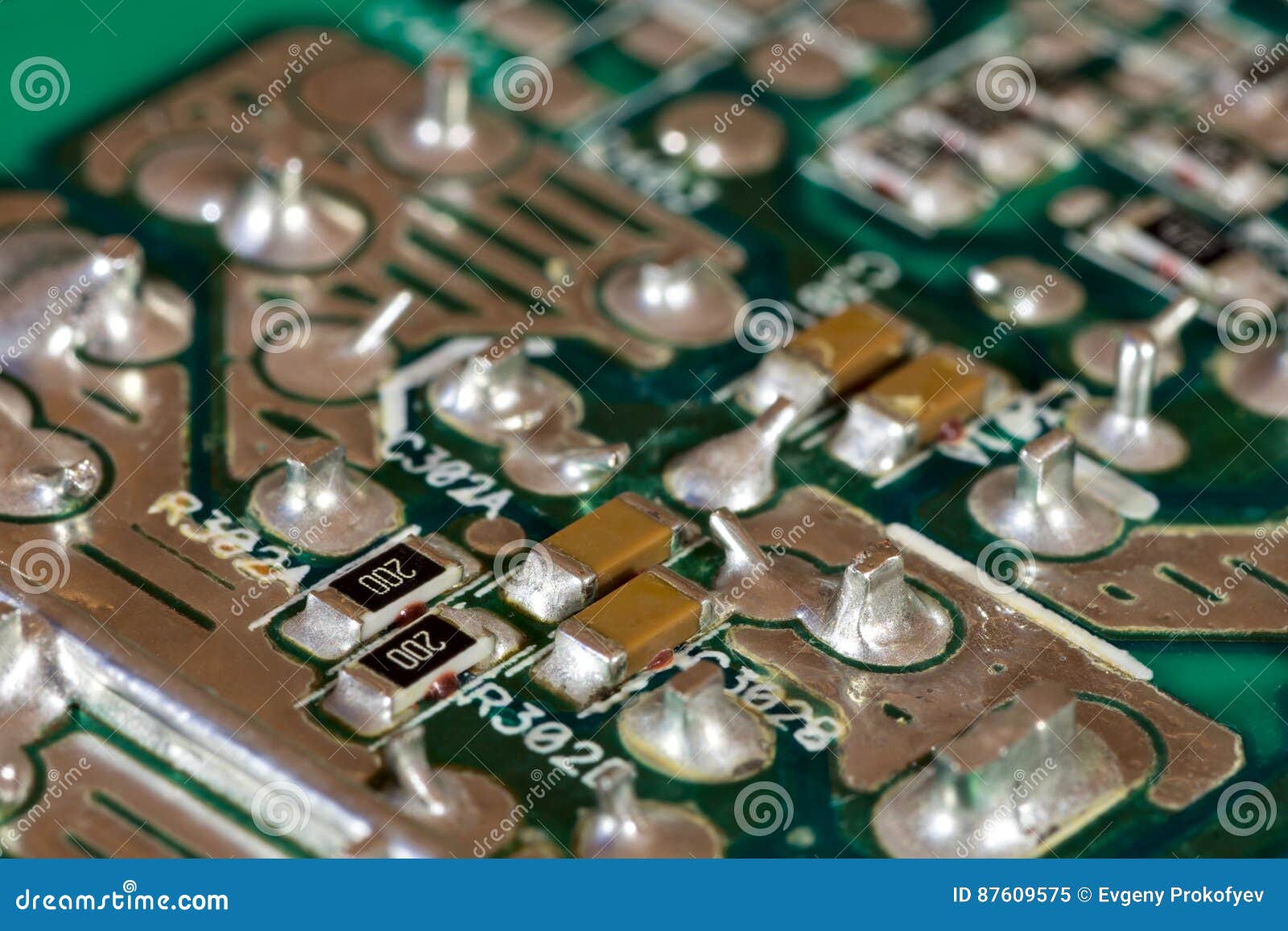

Помимо структуры SMD, два других фактора имели решающее значение для успешной сборки SMD . Во-первых, открытие материалов, пригодных для соединения штырями, не влияющими на электрическую проводимость и не вызывающими обрыв цепи. Помимо содержания металлического порошка, который плавится во время фазы пайки, паяльная паста должна обладать адгезионными свойствами, чтобы прочно удерживать компоненты до и во время стадии пайки. Во-вторых, как только были разработаны соответствующие материалы в виде паяльной пасты, возникла необходимость в разработке процесса, позволяющего постоянно фиксировать SMD на печатных платах. Пайка при высоких температурах, при которой паста превращается в твердое тело, стала стандартной техникой стационарного монтажа электронных компонентов на платы. Инновация в области пайки при высоких температурах поставила перед исследователем-материаловедом задачу найти оптимальные материалы, которые будут отличными изоляторами для электрических компонентов благодаря высоким значениям теплового сопротивления.

Помимо содержания металлического порошка, который плавится во время фазы пайки, паяльная паста должна обладать адгезионными свойствами, чтобы прочно удерживать компоненты до и во время стадии пайки. Во-вторых, как только были разработаны соответствующие материалы в виде паяльной пасты, возникла необходимость в разработке процесса, позволяющего постоянно фиксировать SMD на печатных платах. Пайка при высоких температурах, при которой паста превращается в твердое тело, стала стандартной техникой стационарного монтажа электронных компонентов на платы. Инновация в области пайки при высоких температурах поставила перед исследователем-материаловедом задачу найти оптимальные материалы, которые будут отличными изоляторами для электрических компонентов благодаря высоким значениям теплового сопротивления.

Классификация компонентов SMD

Устройства поверхностного монтажа (SMD) — это электронные компоненты, прикрепляемые к печатным платам в процессе сборки SMD . Независимо от различий в размерах и формах компоненты SMD регулярно классифицируются на основе их электронных функций.

Независимо от различий в размерах и формах компоненты SMD регулярно классифицируются на основе их электронных функций.

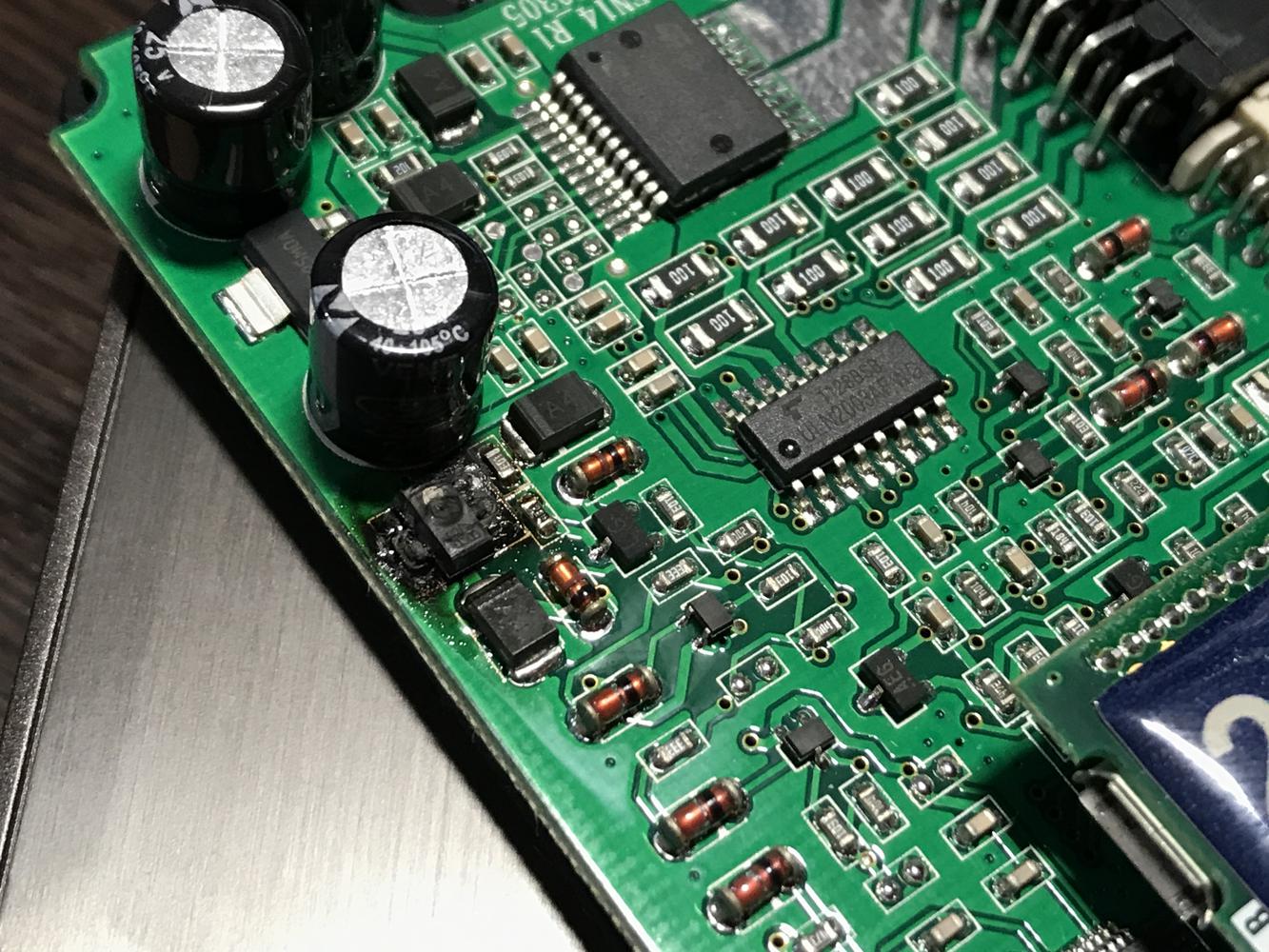

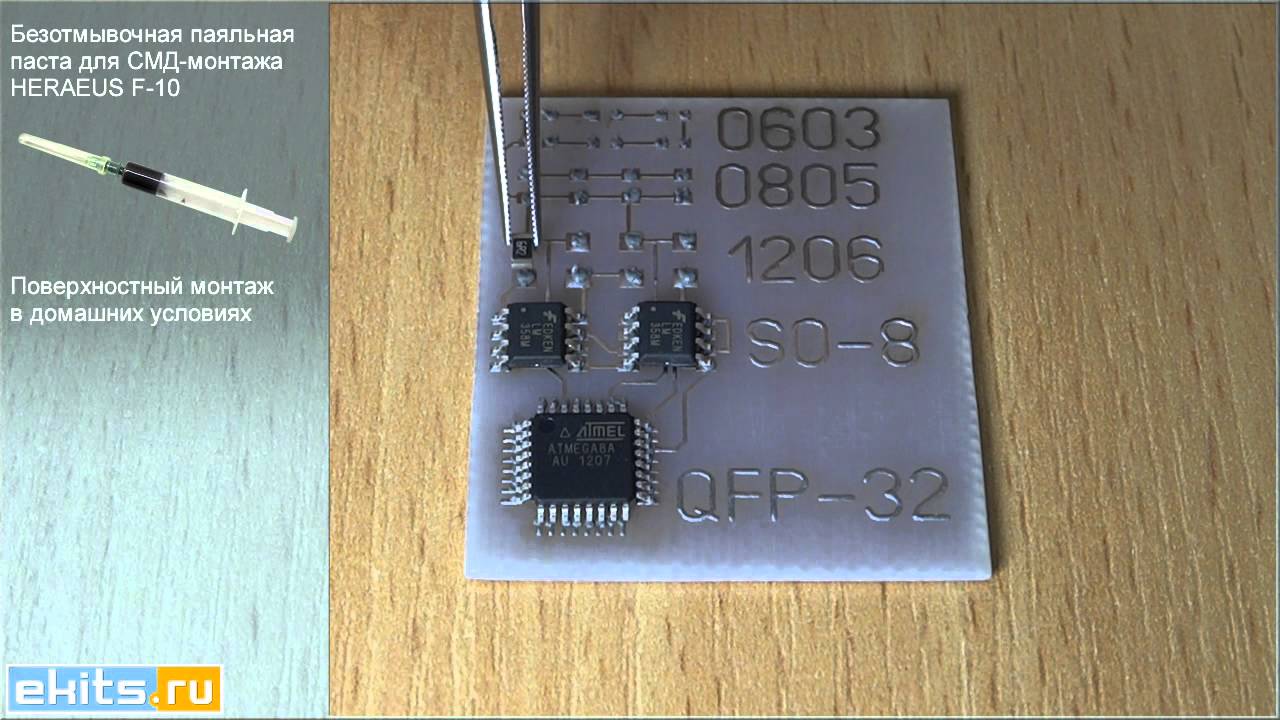

Пассивные компоненты для поверхностного монтажа — конденсаторы и резисторы

Пассивные компоненты для поверхностного монтажа — это электрические компоненты, которые используются для регулировки напряжения и силы тока электрического тока. Естественно, конденсаторы и резисторы являются основными компонентами этой группы. Другими компонентами, которые составляют второстепенную роль, являются кристаллы и катушки, и из-за особых требований они часто изготавливаются на заказ. Поэтому общепринятых стандартов их изготовления нет. С другой стороны, резисторы и конденсаторы изготавливаются стандартизированным способом. Эти компоненты могут иметь следующие стандартные маркировки: 1812, 1206, 0805, 0603, 0402 и 0201. Цифры относятся к размерам в сотнях дюймов. Таким образом, 0201 измеряет 2 х 1 сотых дюйма. Требования к размерам печатных плат снижаются, а плотность размещения компонентов на одной плате увеличивается. В настоящее время большие размеры используются редко из-за их прочной конструкции и занимаемого ими большого пространства на доске.

В настоящее время большие размеры используются редко из-за их прочной конструкции и занимаемого ими большого пространства на доске.

Резисторы делятся на две отдельные группы в зависимости от их сборки. Чип-резисторы изготавливаются из различных материалов для достижения расчетного сопротивления. Напротив, сетевые резисторы состоят из нескольких резисторов с одинаковым сопротивлением, соединенных последовательно, чтобы правильно разделить напряжение. Оба типа резисторов маркируются тремя цифрами. Три цифры напечатаны на корпусе резистора, чтобы указать значение сопротивления. Первая и вторая цифры представляют собой значащие цифры, а третья цифра представляет собой степень числа 10, умноженную на первые две цифры. Следовательно, 352 — это метка для 3500 Ом.

Основная роль конденсаторов заключается в хранении и высвобождении электроэнергии, соответствующей их емкости. Существует несколько типов конденсаторов, таких как электролитические, слюдяные, бумажные, пленочные, неполяризованные и керамические. Тем не менее, наиболее широко используемым конденсатором в SMD-сборке является многослойный керамический конденсатор (MLCC). Это диэлектрический конденсатор, изготовленный из специальных керамических материалов с превосходной частотной характеристикой, высокой точностью и высокой термостойкостью, что обеспечивает его длительный срок службы. Еще одной желательной характеристикой керамических многослойных конденсаторов является их малая емкость, регулярно находящаяся в диапазоне от 1Ф до 1мкФ, что подходит для изготовления печатных плат. MLCC делится на X7R, Y5V и C0G (NP0).

Тем не менее, наиболее широко используемым конденсатором в SMD-сборке является многослойный керамический конденсатор (MLCC). Это диэлектрический конденсатор, изготовленный из специальных керамических материалов с превосходной частотной характеристикой, высокой точностью и высокой термостойкостью, что обеспечивает его длительный срок службы. Еще одной желательной характеристикой керамических многослойных конденсаторов является их малая емкость, регулярно находящаяся в диапазоне от 1Ф до 1мкФ, что подходит для изготовления печатных плат. MLCC делится на X7R, Y5V и C0G (NP0).

C0G (NP0) представляет собой керамический материал класса I, состоящий из оксидов неодима, самария и других сегнетоэлектрических оксидов. Его емкость невероятно стабильна с максимальной абсолютной погрешностью 0,3% в диапазоне от -55°C до +125°C. Кроме того, изменение его удельной емкости в течение срока службы составляет менее 0,1%, что более чем в пять раз меньше, чем у конденсатора большинства других типов. Таким образом, высокая точность на протяжении всего срока службы, обычно до 20 лет, делает этот конденсатор идеальным для сборки печатных плат.

Таким образом, высокая точность на протяжении всего срока службы, обычно до 20 лет, делает этот конденсатор идеальным для сборки печатных плат.

Диоды и транзисторы

И диоды, и транзисторы представляют собой полупроводники, заключенные в пластиковую упаковку. Они подключаются к печатной плате через небольшие выводы, закрепленные на корпусе. Выводы находятся в прямом контакте с паяльной пастой, расположенной в определенных местах на печатных платах, что обеспечивает прочное и стабильное соединение. Транзистор предназначен для усиления или переключения электронных сигналов. Эта функция активируется с помощью трех клемм: коллектора, эмиттера и базы, подключенных к печатной плате. Эмиттерный переход смещен в прямом направлении и имеет малое сопротивление, а переход коллектора находится в обратном смещении и обладает большим сопротивлением. С другой стороны, диод представляет собой двухвыводное устройство, позволяющее току течь только в одном направлении. Следовательно, электрический ток внутри цепи возникает только тогда, когда диод смещен в прямом направлении. Прямое смещение означает, что материал P-типа подключен к положительной клемме батареи, а материал N-типа подключен к отрицательной клемме батареи. Следовательно, для достижения надлежащего SMD в сборе .

Прямое смещение означает, что материал P-типа подключен к положительной клемме батареи, а материал N-типа подключен к отрицательной клемме батареи. Следовательно, для достижения надлежащего SMD в сборе .

Интегральные схемы (ИС)

Поскольку микропроцессоры могут выполнять сложные задачи, такие как вычисления и хранение данных, с использованием цифровых или аналоговых технологий, они являются сердцем печатных плат.

Существуют следующие категории:

- Маленький (SSI) с менее чем 100 транзисторами

- Средний (MSI) — от 100 до 10 000 транзисторов

- Большой (LSI) — от 10 000 до 100 000 транзисторов

- Очень большой (СБИС) — от 100 000 до 1 000 000 транзисторов

- Сверхбольшой (ULSI) с более чем 1 миллионом транзисторов

Представленные группы интегральных схем также существенно различаются по количеству необходимых выводов для соединения с платой. Например, для небольших логических элементов обычно требуется от 14 до 16 выводов, а для наиболее широко используемых СБИС требуется до 200 и даже больше выводов.

Например, для небольших логических элементов обычно требуется от 14 до 16 выводов, а для наиболее широко используемых СБИС требуется до 200 и даже больше выводов.

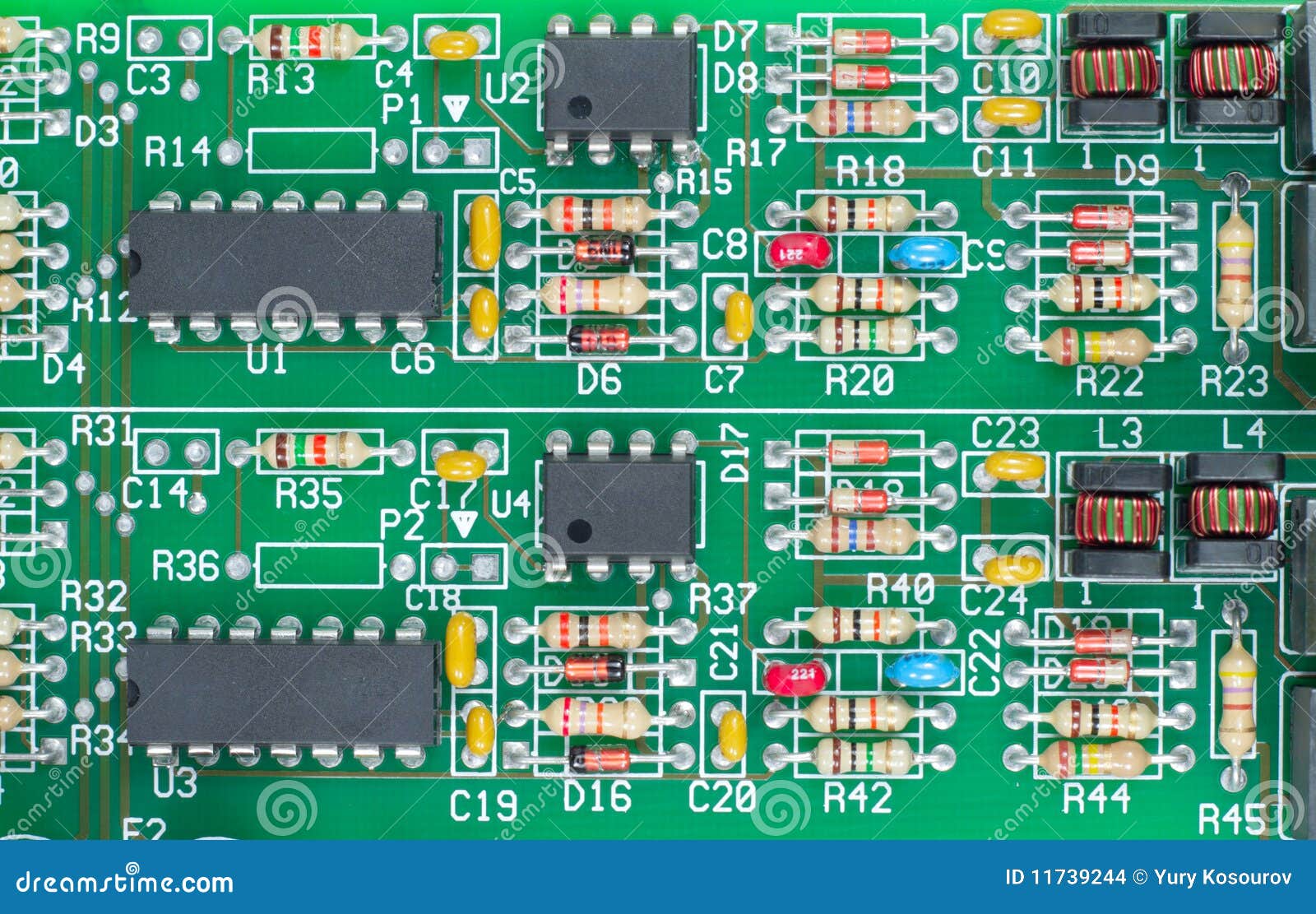

Монтаж SMD с использованием технологии поверхностного монтажа по сравнению с монтажом в сквозное отверстие

Монтаж в сквозное отверстие считается традиционным способом монтажа электронных компонентов и имеет множество недостатков. Отверстия пробиты в более глубоких слоях печатных плат для обеспечения возможности соединения электрических цепей с установленными компонентами. Следовательно, все электронные компоненты должны иметь провода с диаметром, идеально подходящим к отверстию. Проблема, возникшая при сквозной сборке, заключается в недостаточной прочности соединения, удерживающего провод в отверстии. Дополнительные проблемы возникли из-за необходимости ручного размещения каждого электронного компонента на плате, когда требуемая производительность достигла сотен тысяч печатных плат. В результате эта техника не соответствовала требованиям современного гиперпроизводства, поэтому возникла необходимость в ее постоянной замене.

Команда Semecs исключительно использует сборку SMD с использованием полностью автоматизированной технологии поверхностного монтажа, которая показала абсолютное превосходство над традиционной сборкой через отверстие. В отличие от обычной сборки, в технологии поверхностного монтажа используются штифты, прикрепленные к печатным платам путем их припайки к контактным площадкам. В результате почти все компоненты SMD монтируются автоматически с помощью машины для захвата и установки, а некоторые второстепенные группы могут потребовать ручной обработки. Команда Semecs часто предлагает альтернативные гибкие решения на этапе проектирования, чтобы все компоненты можно было монтировать автоматически. Таким образом, точность монтажа значительно выше, а производственные затраты снижаются, что выгодно как производителю, так и клиенту.

Развитие технологии поверхностного монтажа привело к необходимости обеспечения превосходной термостойкости для защиты электронных компонентов от высоких температур на этапе пайки. Результатом этой потребности в последние десятилетия стало изобретение многочисленных изолирующих полимерных корпусов, которые действуют как оболочка SMD, содержащих в своей структуре электронные компоненты. Кроме того, подходящая конструкция конденсатора часто подвергалась сомнению, поскольку широко используемые танталовые конденсаторы легко воспламеняются при более высоких температурах. Даже отличные изоляторы не могли полностью гарантировать, что конденсатор не загорится во время фазы пайки. Это привело к изобретению различных типов термостойких конденсаторов, таких как электролитические и керамические, которые широко используются в современном производстве печатных плат.

Результатом этой потребности в последние десятилетия стало изобретение многочисленных изолирующих полимерных корпусов, которые действуют как оболочка SMD, содержащих в своей структуре электронные компоненты. Кроме того, подходящая конструкция конденсатора часто подвергалась сомнению, поскольку широко используемые танталовые конденсаторы легко воспламеняются при более высоких температурах. Даже отличные изоляторы не могли полностью гарантировать, что конденсатор не загорится во время фазы пайки. Это привело к изобретению различных типов термостойких конденсаторов, таких как электролитические и керамические, которые широко используются в современном производстве печатных плат.

Помимо простоты сборки и снижения затрат на изготовление печатных плат, поверхностный монтаж дает ряд других замечательных преимуществ. Во-первых, требуемый размер платы намного меньше, поскольку корпуса для поверхностного монтажа имеют меньшие размеры, чем корпуса для сквозного монтажа. Следовательно, плотность компонентов внутри платы значительно выше за счет возможности монтажа большого количества компонентов на небольшой площади. Наконец, благодаря особой конструкции корпуса для поверхностного монтажа отличаются высокой стабильностью. Следовательно, они не мешают электромагнитным волнам, излучаемым окружающими электрическими устройствами, чего не было в случае со сквозными компонентами. Однако из-за роста количества электронных устройств и области их электромагнитного излучения из года в год сквозные корпуса становились все более подверженными взаимодействию с нежелательными электромагнитными волнами из окружающей среды. Нежелательные волны и их частоты передают сигналы, которые электронные компоненты получают, а затем обрабатывают их вместо обработки запрограммированных сигналов, вызывая неисправности печатных плат. Это явление может быть довольно опасным в автомобильных печатных платах и приложениях медицинской промышленности, что является еще одной причиной, по которой необходимо заменить сквозное крепление.

Наконец, благодаря особой конструкции корпуса для поверхностного монтажа отличаются высокой стабильностью. Следовательно, они не мешают электромагнитным волнам, излучаемым окружающими электрическими устройствами, чего не было в случае со сквозными компонентами. Однако из-за роста количества электронных устройств и области их электромагнитного излучения из года в год сквозные корпуса становились все более подверженными взаимодействию с нежелательными электромагнитными волнами из окружающей среды. Нежелательные волны и их частоты передают сигналы, которые электронные компоненты получают, а затем обрабатывают их вместо обработки запрограммированных сигналов, вызывая неисправности печатных плат. Это явление может быть довольно опасным в автомобильных печатных платах и приложениях медицинской промышленности, что является еще одной причиной, по которой необходимо заменить сквозное крепление.

ПРОЦЕСС ПОВЕРХНОСТНОГО МОНТАЖА — Процесс поверхностного монтажа

Этот веб-сайт был создан в первую очередь как технический ресурс для инженеров-технологов поверхностного монтажа, а также для всех, кто интересуется технологией поверхностного монтажа (SMT). Веб-сайт будет посвящен всем аспектам производственного процесса от печати паяльной пасты, проверки паяльной пасты, размещения компонентов, пайки оплавлением до автоматического оптического контроля (AOI) и будет содержать ответы на многие часто задаваемые вопросы. Веб-сайт будет посвящен всем аспектам производственного процесса от печати паяльной пасты, проверки паяльной пасты, размещения компонентов, пайки оплавлением до автоматического оптического контроля (AOI) и будет содержать ответы на многие часто задаваемые вопросы. |

| Введение в технологию поверхностного монтажа |

Технология поверхностного монтажа — это область электронной сборки, используемая для монтажа электронных компонентов на поверхность печатной платы (PCB), в отличие от вставки компонентов через отверстия, как при обычной сборке. SMT был разработан для снижения производственных затрат, а также для более эффективного использования места на печатной плате. В результате внедрения технологии поверхностного монтажа теперь стало возможным создавать очень сложные электронные схемы в виде все более мелких сборок с хорошей воспроизводимостью благодаря более высокому уровню автоматизации.

Устройство для поверхностного монтажа или SMD — это термин, используемый для электронных компонентов, используемых в процессе сборки для поверхностного монтажа. На рынке доступен широкий ассортимент корпусов компонентов SMD, которые бывают разных форм и размеров — выбор можно увидеть ниже:

Процесс поверхностного монтажа начинается на этапе проектирования, когда выбирается множество различных компонентов и разрабатывается печатная плата с использованием программного пакета, такого как Orcad или Cadstar (доступны и другие).

Важно понимать, что процесс начинается на этом этапе, так как это лучшее время для включения как можно большего количества конструктивных особенностей, которые сделают производство простым и без головной боли. Довольно часто схемы переходят от этапа проектирования схемы к компоновке печатной платы, при этом основное внимание уделяется функциональности, что, конечно, очень важно, но в идеале должен быть включен дизайн для производства и сборки (DFMA).

Довольно часто схемы переходят от этапа проектирования схемы к компоновке печатной платы, при этом основное внимание уделяется функциональности, что, конечно, очень важно, но в идеале должен быть включен дизайн для производства и сборки (DFMA).

После завершения проектирования печатной платы и выбора компонентов следующим этапом является отправка данных печатной платы в компанию-производителя печатных плат, а компоненты приобретаются наиболее подходящим способом для облегчения автоматизации. Следует рассмотреть дизайн панели печатной платы и создать спецификацию, включая отделку поверхности печатной платы, чтобы гарантировать, что формат получаемых печатных плат соответствует ожидаемому и подходит для используемых машин.

Можно использовать оба этих типа упаковки, но для этого нужны подходящие типы питателей. По возможности следует избегать компонентов, поставляемых отдельно в мешках, так как это может привести к размещению вручную или необходимости использования специальных пластин для подачи. Все компоненты с MSL (уровень чувствительности к влаге) должны обрабатываться в соответствии с J-STD-033. После получения панелей и компонентов печатных плат следующим шагом будет настройка различных машин, используемых в производственном процессе. Для таких машин, как установочная машина и AOI (автоматический оптический контроль), потребуется создать программу, которую лучше всего генерировать из данных САПР, но довольно часто она недоступна. Данные Gerber почти всегда доступны, так как это данные, необходимые для производства голой печатной платы — их можно просмотреть с помощью программного обеспечения, указанного здесь. Если данные Gerber являются единственными доступными данными, то создание списка размещения центроидов / компонентов (файл CPL) / файла XY может занять очень много времени, поэтому процесс поверхностного монтажа предлагает услугу для создания этого файла.

Можно использовать оба этих типа упаковки, но для этого нужны подходящие типы питателей. По возможности следует избегать компонентов, поставляемых отдельно в мешках, так как это может привести к размещению вручную или необходимости использования специальных пластин для подачи. Все компоненты с MSL (уровень чувствительности к влаге) должны обрабатываться в соответствии с J-STD-033. После получения панелей и компонентов печатных плат следующим шагом будет настройка различных машин, используемых в производственном процессе. Для таких машин, как установочная машина и AOI (автоматический оптический контроль), потребуется создать программу, которую лучше всего генерировать из данных САПР, но довольно часто она недоступна. Данные Gerber почти всегда доступны, так как это данные, необходимые для производства голой печатной платы — их можно просмотреть с помощью программного обеспечения, указанного здесь. Если данные Gerber являются единственными доступными данными, то создание списка размещения центроидов / компонентов (файл CPL) / файла XY может занять очень много времени, поэтому процесс поверхностного монтажа предлагает услугу для создания этого файла.

Первым устройством, которое необходимо настроить в процессе производства, является принтер паяльной пасты, предназначенный для нанесения паяльной пасты с помощью трафарета и ракеля на соответствующие контактные площадки на печатной плате. Это наиболее широко используемый метод нанесения паяльной пасты, но струйная печать становится все более популярной, особенно в субподрядном секторе, поскольку нет необходимости в трафаретах и легче вносить модификации.

Системы контроля в принтерах для паяльной пасты используют 2D-технологию, тогда как специализированные машины SPI используют 3D-технологию, чтобы обеспечить более тщательный контроль, включая объем паяльной пасты на контактную площадку, а не только область печати.

Системы контроля в принтерах для паяльной пасты используют 2D-технологию, тогда как специализированные машины SPI используют 3D-технологию, чтобы обеспечить более тщательный контроль, включая объем паяльной пасты на контактную площадку, а не только область печати.2D-контроль области печати | 3D-контроль объема печати |

| youtube.com/embed/IAZ_O0eHmnU?wmode=opaque» frameborder=»0″ allowfullscreen=»»> |

Для обеспечения точного и воспроизводимого размещения компонентов важно полностью поддерживать заполняемую печатную плату — здесь показаны системы поддержки печатных плат.

УЗНАТЬ БОЛЬШЕ О РАЗМЕЩЕНИИ КОМПОНЕНТОВ Автоматизированный оптический контроль (AOI) перед оплавлениемПосле процесса размещения компонентов перед пайкой оплавлением важно убедиться в отсутствии ошибок и правильном размещении всех деталей. Лучший способ сделать это — использовать машину AOI для проверки наличия компонентов, типа/значения и полярности.

Одной из многих проблем для субподрядных производителей является проверка информации о первой сборке для клиента или проверка первого изделия (FAI), что может занимать очень много времени. . Это очень важный шаг в процессе, поскольку любые ошибки, если их не обнаружить, могут привести к большим объемам переделок. После проверки размещения всех компонентов сборка печатной платы перемещается в машину для пайки оплавлением, где между компонентами и печатной платой формируются все электрические паяные соединения путем нагрева сборки до достаточной температуры. Казалось бы, это одна из менее сложных частей процесса сборки, но правильный профиль оплавления является ключом к обеспечению приемлемых паяных соединений без повреждения деталей или сборки из-за чрезмерного нагрева.

| youtube.com/embed/xn_oN8ZMaMk?wmode=opaque» frameborder=»0″ allowfullscreen=»»> |

3D-контроль позволил проводить более точные измерения и обеспечить более стабильный процесс контроля.

3D-контроль позволил проводить более точные измерения и обеспечить более стабильный процесс контроля.Одной из новейших функций контрольно-измерительных машин является то, что их можно объединить в сеть, чтобы обеспечить мгновенную обратную связь с предшествующей машиной для выполнения автоматических регулировок. Например, машина AOI может быть подключена к машине для размещения, чтобы можно было регулировать положение размещения компонентов, а машина SPI может быть подключена к принтеру, чтобы можно было вносить коррективы в выравнивание печатной платы относительно трафарета.

УЗНАЙТЕ БОЛЬШЕ О AOI ПОСЛЕ ОБРАТНОЙ ПОМОЩИ

Разрабатывая печатную плату с учетом того, как она будет собираться, можно добиться экономии трудозатрат и времени сборки. Производительность при первом проходе (FPY) также будет повышена за счет автоматизации максимально возможного количества процессов.

УЗНАТЬ БОЛЬШЕ О СЕЛЕКТИВНОЙ ПАЙКЕ Проверка процесса с помощью рентгеновского контроляРентгеновский контроль позволяет проверить компоненты, находящиеся под компонентами, такими как BGA, количество пустот в паяных соединениях, а также может использоваться для проверки заполнения паяных отверстий после процесса пайки.

Ручная пайка компонентов для поверхностного монтажа в соответствии с классом 3 IPC Хотя предпочтительнее автоматическая установка и пайка компонентов для поверхностного монтажа, иногда требуется ручная установка и пайка. Это может быть проблемой с некоторыми компонентами, имеющими очень тонкие выводы с мелким шагом, однако при наличии специальных знаний и практики это возможно.

Это может быть проблемой с некоторыми компонентами, имеющими очень тонкие выводы с мелким шагом, однако при наличии специальных знаний и практики это возможно.

Шокирующая статистика заключается в том, что в электронной промышленности многие операции поверхностного монтажа, особенно в субподрядном производственном секторе, работают всего на 20% с эффективностью.

Есть много причин, которые влияют на эту цифру, но в основном это означает, что используется только 20% капитальных вложений.

Компоненты для поверхностного монтажа имеют небольшой вес и могут устанавливаться с обеих сторон платы. То есть можно уменьшить габариты самой ПП и, соответственно, сделать меньшим весь печатный узел и, как следствие, увеличить портативность конечных устройств.

Компоненты для поверхностного монтажа имеют небольшой вес и могут устанавливаться с обеих сторон платы. То есть можно уменьшить габариты самой ПП и, соответственно, сделать меньшим весь печатный узел и, как следствие, увеличить портативность конечных устройств.

Современные технологии, в частности поверхностного монтажа, дают возможность установки компонентов с обеих сторон плат, а значит уменьшается площадь самой платы, и, соответственно, габариты печатных узлов;

Современные технологии, в частности поверхностного монтажа, дают возможность установки компонентов с обеих сторон плат, а значит уменьшается площадь самой платы, и, соответственно, габариты печатных узлов;