Подшипник 2312 (1612 ГОСТ) | Размер, аналоги, характеристики

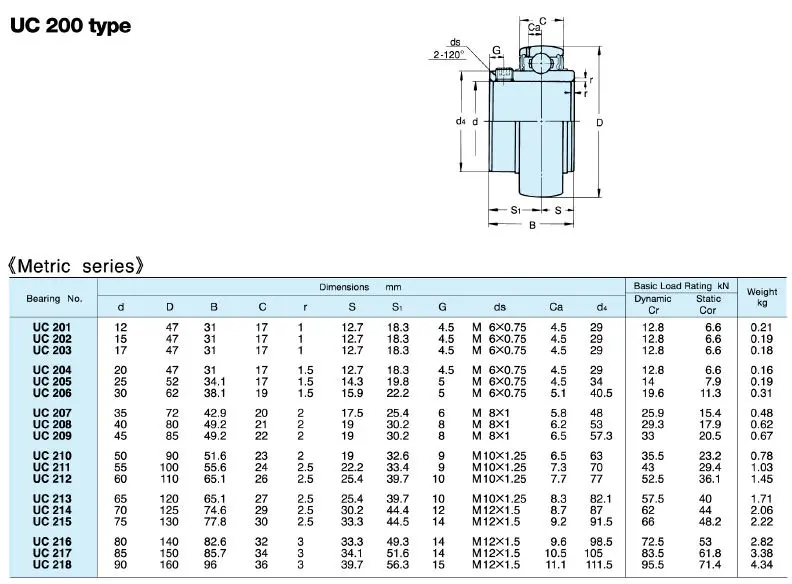

Подшипник 2312 (1612) – двухрядный шариковый самоустанавливающийся сферический с радиально-осевым восприятием нагрузок. Ширина d=60 мм, внутренний диаметр D=130 мм, наружный диаметр B=46 мм, общий вес 2,6 кг.

Размеры данного шарикоподшипника соответствуют требованиям ISO 15:1998. Величины допусков соответствуют стандарту ISO 492:2002.

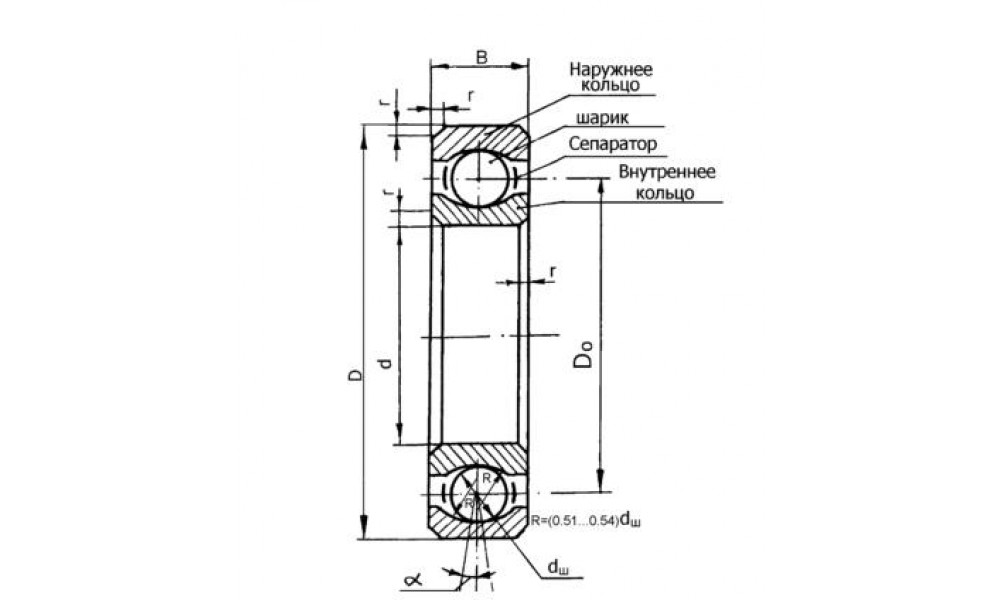

Имеет два ряда шариков и общую вогнутую сферическую дорожку качения на наружном кольце. Эта особенность конструкции обеспечивает самоустанавливаемость подшипника, позволяя ему воспринимать угловые перекосы вала относительно корпуса.

В стандартном варианте самоустанавливающиеся шарикоподшипники заполняют пластичной смазкой на литиевой основе, обладающей хорошими антикоррозийными свойствами.

Цена на подшипник зависит от завода изготовителя и соответственно качества изделия.

Обозначение 2312 – это международный формат маркировки (ISO). На отечественном рынке его легче найти под номером 1612 (ГОСТ).

На отечественном рынке его легче найти под номером 1612 (ГОСТ).

Смотреть также: Двухрядные упорные подшипники

Содержание

- Размер и характеристика 2312 подшипника

- Размер шарика 2312 подшипника

- Аналоги 2312 подшипника

- Применяемость подшипника 2312

Размер и характеристика 2312 подшипника

Направление воспринимаемых нагрузок — радиальное и осевое в обе стороны. Осевое — до 70% неиспользованной допустимой радиальной нагрузки. Могут работать под осевыми нагрузками при высокой частоте вращения.

Таблица характеристик

Характеристика | Значение | Ед. измерения |

Внутренний размер | 60 | мм |

Наружный размер | 130 | мм |

Ширина | 46 | мм |

Общий вес | 2,6 | кг |

Грузовая нагрузка в динамике | 87,1 | кН |

Грузовая нагрузка в статике | 28,5 | кН |

Частота вращения (смазка) | 4500 | об/мин |

Частота вращения (масло) | 5300 | об/мин |

Изделие производится из хромированной, углеродистой и нержавеющей стали.

Размер шарика 2312 подшипника

Характеристика | Значение | Ед. измерения |

Диаметр шарика | 20,638 | мм. |

Количество шариков | 24 | шт. |

Аналоги 2312 подшипника

Таблица аналогов

| Международный | ГОСТ |

| 2312 | 1612 |

| 2312-K | 111612 |

На сегодняшний день изделий много и сложно разобраться среди импортных, отечественных и китайских аналогов, поэтому выбирая подшипник лучше всего, в качестве ориентира, использовать отзывы покупателей о выбранной марке.

Заводы производители:

- AST;

- CX;

- FBJ:

- NSK;

- NKE;

- NACHI;

- ZEN;

- KOYO.

Применяемость подшипника 2312

Предназначены для восприятия радиальных и незначительных осевых нагрузок. Не рекомендуются для восприятия значительных осевых нагрузок, так как в этом случае нагружается один ряд шариков и, следовательно, снижается грузоподъемность. При качательном движении эти подшипники работают лучше, чем подшипники шариковые радиальные однорядные.

Не рекомендуются для восприятия значительных осевых нагрузок, так как в этом случае нагружается один ряд шариков и, следовательно, снижается грузоподъемность. При качательном движении эти подшипники работают лучше, чем подшипники шариковые радиальные однорядные.

Подшипники фиксируют положение вала в осевом направлении в обе стороны. Конструктивно они состоят из двух рядов шариков, внутреннего кольца с двумя дорожками качения и наружного с одной сферической дорожкой качения, что позволяет внутреннему кольцу с комплектом шариков поворачиваться вокруг центра подшипника, т.е. самоустанавливаться. Эта способность позволяет применять их при значительной несоосности посадочных мест и больших прогибах валов. В зависимости от серии подшипников перекос осей может находиться в пределах 2°…3°.

Подшипники могут иметь цилиндрическое или коническое отверстие внутреннего кольца. Подшипники с коническими отверстиями, скомплектованные с закрепительными втулками, обеспечивают возможность их монтажа на гладкие валы без заплечиков.

Базовая статическая радиальная грузоподъемность (C0r) – это радиальная нагрузка, которая соответствует расчетным контактным напряжениям в центре наиболее тяжело нагруженного контакта тела качения с дорожкой качения подшипника:

- 4600 МПа для самоустанавливающихся шариковых подшипников;

- 4200 МПа для всех других типов радиальных и радиально-упорных шариковых подшипников;

- 4000 МПа для всех радиальных и радиально-упорных роликовых подшипников.

Возникающая при этих контактных напряжениях суммарная остаточная деформация тела качения и дорожки качения при воздействии статической нагрузки приблизительно равна 0,0001 диаметра тела качения.

Самоустанавливающиеся шарикоподшипники можно заполнять пластичным смазочным материалом, повернув кольцо и закладывая его между телами качения. Основной ассортимент пластичных смазочных материалов и их технические показатели приведены в таблице ниже.

Для упрощения осевого крепления подшипники могут изготавливаться с кольцевой канавкой на наружном кольце, в которую при монтаже вставляется установочное пружинное кольцо.

Подшипник 2205 (1505 ГОСТ) | Размер, аналоги, характеристики

Подшипник 2205 (1505) – двухрядный шариковый самоустанавливающийся сферический с радиально-осевым восприятием нагрузок. Ширина d=25 мм, внутренний диаметр D=52 мм, наружный диаметр B=18 мм, общий вес 0,16 кг.

Размеры данного шарикоподшипника соответствуют требованиям ISO 15:1998. Величины допусков соответствуют стандарту ISO 492:2002.

Имеет два ряда шариков и общую вогнутую сферическую дорожку качения на наружном кольце. Эта особенность конструкции обеспечивает самоустанавливаемость подшипника, позволяя ему воспринимать угловые перекосы вала относительно корпуса.

В стандартном варианте самоустанавливающиеся шарикоподшипники заполняют пластичной смазкой на литиевой основе, обладающей хорошими антикоррозийными свойствами.

Цена на подшипник зависит от завода изготовителя и соответственно качества изделия.

Обозначение 2205 – это международный формат маркировки (ISO). На отечественном рынке его легче найти под номером 1505 (ГОСТ).

На отечественном рынке его легче найти под номером 1505 (ГОСТ).

Смотреть также: Двухрядные упорные подшипники

Содержание

- Размер и характеристика 2205 подшипника

- Аналоги 2205 подшипника

- Применяемость подшипника 2205

Размер и характеристика 2205 подшипника

Направление воспринимаемых нагрузок — радиальное и осевое в обе стороны. Осевое — до 70% неиспользованной допустимой радиальной нагрузки. Могут работать под осевыми нагрузками при высокой частоте вращения.

Таблица характеристик

Характеристика | Значение | Ед. измерения |

Внутренний размер | 25 | мм |

Наружный размер | 52 | мм |

Ширина | 18 | мм |

Общий вес | 0,16 | кг |

Грузовая нагрузка в динамике | 16,8 | кН |

Грузовая нагрузка в статике | 4,4 | кН |

Частота вращения (смазка) | 11000 | об/мин |

Частота вращения (масло) | 14000 | об/мин |

Изделие производится из хромированной, углеродистой и нержавеющей стали.

Аналоги 2205 подшипника

Таблица аналогов

| Международный | ГОСТ |

| 2205 | 1505 |

| 2205 2RS | 1505 |

Подшипник 2205-2RS — закрытый заглушками из каучука с двух сторон, общим весом в 0,162 кг.

На сегодняшний день изделий много и сложно разобраться среди импортных, отечественных и китайских аналогов, поэтому выбирая подшипник лучше всего, в качестве ориентира, использовать отзывы покупателей о выбранной марке.

Заводы производители:

- AST;

- CX;

- FBJ:

- NSK;

- NKE;

- NACHI;

- ZEN;

- KOYO.

Применяемость подшипника 2205

Предназначены для восприятия радиальных и незначительных осевых нагрузок. Не рекомендуются для восприятия значительных осевых нагрузок, так как в этом случае нагружается один ряд шариков и, следовательно, снижается грузоподъемность. При качательном движении эти подшипники работают лучше, чем подшипники шариковые радиальные однорядные.

При качательном движении эти подшипники работают лучше, чем подшипники шариковые радиальные однорядные.

Подшипники фиксируют положение вала в осевом направлении в обе стороны. Конструктивно они состоят из двух рядов шариков, внутреннего кольца с двумя дорожками качения и наружного с одной сферической дорожкой качения, что позволяет внутреннему кольцу с комплектом шариков поворачиваться вокруг центра подшипника, т.е. самоустанавливаться. Эта способность позволяет применять их при значительной несоосности посадочных мест и больших прогибах валов. В зависимости от серии подшипников перекос осей может находиться в пределах 2°…3°.

Подшипники могут иметь цилиндрическое или коническое отверстие внутреннего кольца. Подшипники с коническими отверстиями, скомплектованные с закрепительными втулками, обеспечивают возможность их монтажа на гладкие валы без заплечиков.

Базовая статическая радиальная грузоподъемность (C0r) – это радиальная нагрузка, которая соответствует расчетным контактным напряжениям в центре наиболее тяжело нагруженного контакта тела качения с дорожкой качения подшипника:

- 4600 МПа для самоустанавливающихся шариковых подшипников;

- 4200 МПа для всех других типов радиальных и радиально-упорных шариковых подшипников;

- 4000 МПа для всех радиальных и радиально-упорных роликовых подшипников.

Возникающая при этих контактных напряжениях суммарная остаточная деформация тела качения и дорожки качения при воздействии статической нагрузки приблизительно равна 0,0001 диаметра тела качения.

Самоустанавливающиеся шарикоподшипники можно заполнять пластичным смазочным материалом, повернув кольцо и закладывая его между телами качения. Основной ассортимент пластичных смазочных материалов и их технические показатели приведены в таблице ниже.

Для упрощения осевого крепления подшипники могут изготавливаться с кольцевой канавкой на наружном кольце, в которую при монтаже вставляется установочное пружинное кольцо.

Характеристики радиально-упорного шарикоподшипника

Производственные стандарты и конструкция радиально-упорных подшипников — это то, что позволяет им работать с высокой точностью.

В этой статье мы опишем основные характеристики радиально-упорных подшипников и то, что делает их уникальными и хорошим выбором для прецизионного оборудования.

Первое заметное отличие, которое вы заметите, это то, что на внешнем кольце у него только одно высокое плечо. Такая конструкция позволяет радиально-упорному подшипнику иметь высокую грузоподъемность. Это высокое плечо также создает две пересекающиеся линии, которые формируют угол контакта подшипника. Стандартные углы контакта обычно составляют 15° и 25° (по сравнению с 8° на радиальных подшипниках).

Угол контакта позволяет подшипнику выдерживать более высокие нагрузки и более высокие скорости. Как правило, угол контакта 15° поддерживает более высокие скорости, чем угол контакта 25°

Радиально-упорный подшипник состоит из трех основных частей: колец, сепаратора и материала шарика.

Ниже приведено описание каждого компонента и материалов, использованных при его изготовлении. Примечание. Другие варианты материалов доступны в зависимости от производителя. Если вы заказываете радиально-упорные подшипники GMN, свяжитесь с нами, если вам нужен другой материал, не указанный здесь.

Наши кольца подшипников изготавливаются из хромистой стали 52100, подвергнутой вакуумной дегазации (100Cr6), и термостабилизированы для температур до 302°F (150°C).

Допускается дополнительная термообработка для рабочих температур до 572°F (300°C). Для рабочих температур выше 572°F (300°C) мы изготавливаем кольца из жаропрочной инструментальной стали.

Два: сепаратор подшипникаСтандартная клетка ТА, изготовленная из фенольной смолы с мелкоячеистой хлопчатобумажной сеткой, допускает рабочую температуру 248°F (120°C). Клетки

TXM (PEEK) доступны по запросу и обеспечивают оптимизированную производительность по сравнению с клетками TA.

Вот некоторые преимущества выбора сепаратора TXM:

- Изготовлен из PEEK и легче, чем материал сепаратора ТА

- Отлично подходит для консистентной смазки, а сепаратор ТА лучше всего подходит для смазывания маслом

Три:

Материал шарикоподшипникаВот два распространенных варианта материала шарика:

- 52100 хромированная сталь с вакуумной дегазацией (100Cr6), обычно называемая подшипниковой сталью

- Керамика, нитрид кремния (Si3N4), которая может работать на более высоких скоростях и имеет меньшее трение качения.

Узнайте все о преимуществах керамических шариков.

Узнайте все о преимуществах керамических шариков.

Понимание точности

Поймите разницу между радиально-упорными и радиальными подшипниками, чтобы выбрать правильный подшипник для ваших нужд.

Как только вы поймете эти различия в шарикоподшипниках, вы увидите, что эти характеристики радиально-упорных подшипников действительно отличают их друг от друга и позволяют им выдерживать большие нагрузки на высоких скоростях.

Свяжитесь с нами и дайте нам знать, если у вас есть какие-либо вопросы или если вы хотите узнать цены и доступность для вашего следующего проекта шарикоподшипников.

Статьи, Сведения о продукте Радиально-упорные подшипники, Направляющая шарикоподшипника

Общие характеристики пластиковых и неметаллических подшипников от SDP/SI

1.0 Общие характеристики

Среди существенных характеристик пластиковых подшипников следует отметить следующие:

- Низкая скорость износа

- Относительно высокая производительность (PV) среди материалов подшипников скольжения

- Внешний диаметр подшипников, совместимый со стандартными размерами из спеченной бронзы, для модернизации существующего оборудования

- Кинетический и статический коэффициенты трения практически одинаковы при больших нагрузках

- Чрезвычайно низкий коэффициент трения, как показано на рис.

1

1 - Легкий вес

- Способность выдерживать нагрузки

Конструктивные характеристики пластмассовых и неметаллических подшипников имеют как сходство, так и различия по сравнению с подшипниками из пористого металла. Теперь это будет описано более подробно.

2.0 Свойства пластиковых и неметаллических подшипниковых материалов

Пластмассы (такие как ацеталь, нейлон, ПТФЭ), углеродный графит и другие неметаллические материалы все чаще используются в качестве самосмазывающихся подшипников. Их состав совершенствовался в течение многих лет, чтобы получить благоприятные характеристики подшипника. К ним относятся низкое трение, коррозионная стойкость, способность выдерживать нагрузку (пластмассовые подшипники), способность работать в значительных диапазонах температур и способность выдерживать значительные нагрузки. Несмотря на то, что диапазоны температур, размерная стабильность и ограничения по нагрузке у пластиковых шестерен в целом меньше, чем у металлических подшипников, пластиковые подшипники удивительно универсальны и экономичны.

Сводка характеристик репрезентативных пластиковых и неметаллических материалов была предоставлена компанией Machine Design (том 54, № 14, 17 июня 1982 г., стр. 132), с разрешения которой перепечатан следующий материал:

Фенолы : Композитные материалы, состоящие из хлопчатобумажной ткани, асбеста или других наполнителей, связанных фенольной смолой. Благодаря хорошей совместимости фенолов они легко смазываются различными жидкостями.

Они заменили деревянные и металлические подшипники в таких устройствах, как подшипники гребных винтов и резиновых валов на кораблях, а также подшипники электрических распределительных устройств, прокатных станов и гидротурбин. В небольших инструментах и часовых двигателях ламинированные фенольные смолы служат в качестве конструктивных элементов, а также материала подшипников. Они обладают отличной прочностью и ударопрочностью в сочетании с устойчивостью к воде, растворам кислот и щелочей.

При использовании фенольных подшипников необходимо соблюдать некоторые меры предосторожности.

Нейлон: Хотя фенольные смолы преобладают в тяжелых условиях эксплуатации, их часто заменяют нейлоном, который наиболее широко используется в подшипниках. Нейлоновые втулки обладают низким коэффициентом трения и не требуют смазки. Нейлон работает бесшумно, устойчив к истиранию, изнашивается с низкой скоростью и легко формуется, отливается или подвергается механической обработке с жесткими допусками. Возможные проблемы с текучестью на холоде при высоких нагрузках можно свести к минимуму, используя тонкую прокладку из материала в металлической втулке с хорошей опорой.

Улучшение механических свойств, жесткости и износостойкости достигается путем добавления в нейлон наполнителей, таких как графит и дисульфид молибдена. В то время как максимальная рекомендуемая температура непрерывной эксплуатации для обычного нейлона составляет 170°F, а для термостабилизированных составов – 250°F, детали из наполненного нейлона устойчивы к деформации при температурах до 300°F.

В то время как максимальная рекомендуемая температура непрерывной эксплуатации для обычного нейлона составляет 170°F, а для термостабилизированных составов – 250°F, детали из наполненного нейлона устойчивы к деформации при температурах до 300°F.

ПТФЭ: имеет исключительно низкий коэффициент трения и высоких характеристик самосмазывания, устойчивостью к воздействию практически любых химических веществ, способностью работать в широком диапазоне температур. Высокая стоимость в сочетании с низкой несущей способностью часто приводит к выбору смолы ПТФЭ только в некоторой модифицированной форме. ПТФЭ используется в качестве материала подшипника в автомобильных поворотных кулаках и шаровых шарнирах, химическом и пищевом оборудовании, аксессуарах для самолетов, текстильном оборудовании и бизнес-машинах.

Хотя немодифицированный ПТФЭ можно использовать при значении PV всего 1000, ПТФЭ, наполненный стекловолокном, графитом или другими вставными материалами, можно использовать при значениях PV до 10000 и более.

Материал подшипника One сочетает в себе низкий коэффициент трения и хорошую износостойкость наполненного свинцом ПТФЭ с прочностью и теплопроводностью несущей конструкции из бронзы и стали. Основа из плакированной стали покрыта тонким слоем спеченных сферических частиц бронзы. Пористая бронза затем пропитывается смесью ПТФЭ и свинца для получения тонкого поверхностного слоя. Возможны рабочие температуры от -330° до +536°F.

Тканые ткани из ПТФЭ часто легко обрабатываются и наносятся. Обладая устойчивостью к текучести на холоде, они используются в качестве подшипников в самых разных устройствах с высокими нагрузками, например, в автомобильных упорных шайбах, шаровых шарнирах, элементах управления и вспомогательном оборудовании самолетов, мостовых подшипниках и электрических переключателях. Чтобы предоставить

прочная связь со сталью или другим жестким материалом основы, вторичное волокно, такое как полиэстер, хлопок или стекло, обычно переплетается с ПТФЭ.

Усовершенствованные версии подшипников этого типа имеют тканые или плетеные «носки» (из ПТФЭ и склеиваемого материала). Затем на втулку подшипника наматывается нить из стекловолокна и эпоксидной смолы. Сообщается, что эти подшипники выдерживают динамические нагрузки до 50 000 фунтов на квадратный дюйм.

Ацеталь: Используется для изготовления недорогих подшипников в различных автомобильных, бытовых и промышленных устройствах. Он особенно полезен во влажной среде из-за его стабильности и устойчивости к влажному истиранию.

Полиимид, полисульфон, полифенилен: Жаропрочные материалы с отличной стойкостью к химическому воздействию и горению. С подходящими наполнителями эти формовочные пластмассы пригодны для коэффициентов PV до 20 000 и 30 000. Полиимидные формовочные массы, использующие графит в качестве самосмазывающегося наполнителя, перспективны для подшипников, уплотнений и поршневых колец при температурах до 500°F. Полифениленсульфид можно наносить в качестве покрытия путем распыления суспензии, сухого порошка или псевдоожиженного слоя. . Методы покрытия требуют окончательного спекания при температуре около 700 ° F.

Полифениленсульфид можно наносить в качестве покрытия путем распыления суспензии, сухого порошка или псевдоожиженного слоя. . Методы покрытия требуют окончательного спекания при температуре около 700 ° F.

Полиэтилен сверхвысокой молекулярной массы: Устойчив к истиранию и имеет гладкую поверхность с низким коэффициентом трения. Часто идеальный материал для деталей, обычно изготавливаемых из ацеталя, нейлона или ПТФЭ.

Углерод-графит: Самосмазывающиеся свойства углеродных подшипников, их стабильность при температурах до 750°F и устойчивость к воздействию химикатов и растворителей дают им важные преимущества в тех областях, где другие материалы подшипников неудовлетворительны. Углерод-графитовые подшипники используются там, где нежелательно загрязнение маслом или смазкой, например, в текстильном оборудовании, оборудовании для обработки пищевых продуктов и фармацевтическом технологическом оборудовании. Они используются в качестве подшипников в печах, печах, котлах и реактивных двигателях, где температуры слишком высоки для обычных смазочных материалов.

Состав и обработка, используемые с углеродными подшипниками, могут варьироваться, чтобы обеспечить характеристики, необходимые для конкретных применений. Углеродный графит имеет пористость от 5% до 20%. Эти поры могут быть заполнены фенольной или экспойной смолой для повышения прочности и твердости или маслом или металлами (такими как серебро, медь, бронза, кадмий или баббит) для улучшения свойств совместимости.

Предел PV в 15 000 обычно может использоваться для сухой работы углеродистых подшипников. Это должно быть уменьшено для непрерывной работы с постоянной нагрузкой в течение длительного периода времени, чтобы избежать чрезмерного износа. При работе с жидкостями, допускающими образование пленки поддерживающей жидкости, можно использовать гораздо более высокие значения PV.

Твердый, устойчивый к ржавчине вал с толщиной не менее 10 мкдюйм. следует использовать отделку. Закаленная инструментальная сталь или хромированная пластина рекомендуются для тяжелых нагрузок и высокоскоростных применений. Также могут быть использованы сталь с твердостью свыше С50 по Роквеллу, бронзы, нержавеющие стали 18-8, а также различные карбиды и керамика.

При нанесении углеграфита следует соблюдать определенные меры предосторожности. Поскольку этот материал является хрупким, он легко скалывается или трескается при ударе о край или угол, а также при высоких термических, растягивающих или изгибающих нагрузках. Края должны быть заново обработаны с фаской. По возможности следует избегать острых углов, тонких участков, шпоночных пазов и глухих отверстий. Из-за хрупкости и низкого коэффициента расширения (около ¼ коэффициента расширения стали) углеродно-графитовые подшипники часто усаживаются в стальную втулку. Это сводит к минимуму изменения зазора вала при колебаниях температуры и обеспечивает механическую поддержку угольно-графитовых элементов.

Сравнительные свойства трех запатентованных материалов приведены в Таблице 1 . )

| Собственность | Графитар (угольно-графитовый) | Ойлон ПВ®-80 (ТФЭ) | Рулон® (ТФЭ) |

| Коэффициент трения | от 0,04 до 0,25 | от 0,05 до 0,10 | от 0,15 до 0,20 |

| Диапазон температур | Криогенный до 1000°F в некоторых классах | — от 40°F до +250°F | — от 400°F до +550°F |

Прибл. Макс. ПВ Макс. ПВ (без смазки) | 15 000 | 18 000 | 10 000 (подшипник скольжения) |

| Макс. Р | * | 3000 фунтов на кв. дюйм | 1000 фунтов на кв. дюйм |

| Макс. В | * | 1700 футов/мин. | 400 футов/мин. |

| Рекомендуемый вал отделка поверхности | ≤ 30 СКЗ | * | 8-32 СКЗ |

| Рекомендуемый зазор вала | 0,003 дюйма/дюйм для большинства применение без смазки | (tw)10 -4 + 0,004″ т = темп.  °F °F w = толщина несущей стенки (дюймы) | * |

| Типовой модуль упругости | (от 0,5 до 3,5)10 6 фунтов на кв. дюйм | (от 3,5 до 3,8)10 6 фунтов на кв. дюйм | * |

| Прочность на растяжение | 1000–9500 фунтов на кв. дюйм, в зависимости от марки | 7200 фунтов на кв. дюйм | * |

* Обратитесь к производителю

Данные перепечатаны с разрешения следующих производителей:

(i) «Graphitar» Wickes, 1621 Holland Ave., Saginaw, Mich. 48601;

(ii) «Руководство по проектированию Oilon PV® — 80», TFE Industries, 148 Parkway Kalamazoo, Mich. 49006;

49006;

(iii) «Стандартные подшипниковые узлы Rulon®, Руководство по проектированию, кат. 75», Dixon Corp., Div. of Dixon Industries, Bristol, RI, 02809.

Рис. 1. Коэффициент трения в зависимости от нагрузки для различных материалов*

(A) Oilon Pv® — 80 — Класс I

(B) Oilon Pv® — 80 — Класс II

(С) Ацеталь — Класс I

(D) Нейлон MoS 2 — Класс II

(E) Нейлон MoS 2 — Класс I

(F) Стеклонаполненный ПТФЭ – Класс II

(G) Спеченный медный сплав, пропитанный маслом – Класс II

(H) Белый металл — Класс I

Класс I — Смазка наносится снаружи перед запуском.

Класс II — перед пуском не наносится смазка.

Условия испытаний:

Скорость — 46 футов/мин. (350 об/мин)

Нагрузка — 140 фунтов/кв. дюйм, прибавка применяется через 10 мин. интервалы

Размеры испытательного образца — 5/8 дюйма (внешний диаметр) x 3/8 дюйма (внутренний диаметр). х 3/8″ в длину

х 3/8″ в длину

Сопрягаемый материал — сталь 113° F HR-B 90

Сравнение фрикционных характеристик различных металлических и пластиковых материалов приведено на рис. 1 . В некоторых пластиковых материалах коэффициент трения уменьшается с нагрузкой, что значительно уменьшает или устраняет проблему прерывистого скольжения при запуске машин.

В последние годы свойства пластиковых подшипниковых материалов были существенно улучшены за счет добавления наполнителей (таких как волокно, порошок, графит и дисульфид молибдена) и композитов. (металлическая или другая основа). Если стоимость оправдана, механические свойства таких подшипников могут быть значительно улучшены.

* Воспроизведено с разрешения TFE Industries, 148 Parkway, Kalamazoo, Michigan, 49006, из «Руководства по проектированию OILON Pv® 80», стр. 5.

3.0 Калибровка пластиковых и неметаллических подшипников

Грузоподъемность пластиковых и неметаллических подшипников определяется с помощью коэффициента PV, как описано в разделе о подшипниках из пористого металла.

Верхняя граница или предельное значение коэффициента PV опять же зависит от условий эксплуатации (температура скорости и т. д.) и ограничения допустимой нагрузки агрегата. В дополнение к его использованию в качестве руководства по проектированию для ограничения значений нагрузки/скорости, коэффициент PV также может использоваться для оценки относительного коэффициента износа, K.

В таблице 2 приведены сводные данные по факторам PV и K для обычных и неметаллических подшипниковых материалов.

Таблица 2. Коэффициенты PV и коэффициенты K для неметаллических подшипниковых материалов*

Коэффициент PV, используемый в качестве предела нагрузки-скорости, также обеспечивает основу для оценки относительной скорости износа. Общий объем изнашиваемого материала приблизительно пропорционален общей нормальной нагрузке, умноженной на расстояние, пройденное за определенный период времени. Таким образом, R = K(PV)T, где R 3 = радиальный износ подшипника скольжения. в.; K = коэффициент износа, дюймы 3 -мин/фут-фунт-ч; P нагрузка, фунт/кв. дюйм; V = поверхностная скорость, фут/мин; Т=время, ч.

в.; K = коэффициент износа, дюймы 3 -мин/фут-фунт-ч; P нагрузка, фунт/кв. дюйм; V = поверхностная скорость, фут/мин; Т=время, ч.

Это уравнение не всегда дает точные абсолютные значения скорости износа, но оно полезно для оценки относительной скорости износа альтернативных материалов. В целом значения износа K с наполнителями ниже, чем для материалов без наполнителя. Если значения износа важны для конкретных компонентов, следует провести испытания на долговечность. Они могут использовать умеренно ускоренные условия нагрузки и скорости, чтобы получить значение K, представляющее пластик, вал и его отделку, а также условия применения.

Значения К следует увеличить на 50 % для валов из чугуна и бронзы и более чем в 5 раз для валов из мягкой нержавеющей стали или алюминиевых сплавов. Повышенная твердость поверхности позволяет заметно снизить износ, при этом шероховатость поверхности вала часто имеет оптимальное значение в пределах 4-14 мкдюйм. диапазон среднеквадратичного значения. Смазка также оказывает заметное влияние на износ. При пропитке маслом скорость износа обычно снижается до пренебрежимо малых значений для пластмасс, дерева и пористых металлов.

Смазка также оказывает заметное влияние на износ. При пропитке маслом скорость износа обычно снижается до пренебрежимо малых значений для пластмасс, дерева и пористых металлов.

| Грузоподъемность (пси) | Макс. Темп (°F) | Макс. Скорость (футов в минуту) | Предел PV (без смазки) | ||

| Фенолы | 6000 | 200 | 2 500 | 15 000 | |

| Нейлон | 2000 | 200 | 600 | 3000 | |

| ПТФЭ | 500 | 500 | 50 | 1000 | |

| Заполненный ПТФЭ | 2 500 | 500 | 1000 | 10 000 | |

| ПТФЭ ткань | 60 000 | 500 | 150 | 25 000 | |

| Поликарбонат | 1000 | 220 | 1000 | 3000 | |

| Ацеталь | 2000 | 200 | 600 | 3000 | |

| Углеродный графит | 600 | 750 | 2 500 | 15 000 | |

| Резина | 50 | 150 | 4000 | – | |

| Дерево | 2000 | 160 | 2000 | 12 000 | |

| Коэффициент износа — K (дюймы 3 -мин/фут-фунт-ч) | |||||

| Заполненный* | Без наполнителя | ||||

| Нейлон | 16 х 10 -10 | 200 х 10 -10 | |||

| Полиэстер | 20 х 10 -10 | — | |||

| Поликарбонат | 30 х 10 -10 | 2500 х 10 -10 | |||

| Полиуретан | 35 х 10 -10 | — | |||

| Полипропилен | 36 х 10 -10 | — | |||

| Стирол | 65 х 10 -10 | — | |||

| акрилонитрил | |||||

| Полисульфон | 70 х 10 -10 | — | |||

| Ацеталь | 200 х 10 -10 | 65 х 10 -10 | |||

Для нагрузки 40 фунтов на кв. дюйм при PV 2000 при работе с углеродистой сталью твердостью 20 Ro с шероховатостью 6-12 мкм. дюйм при PV 2000 при работе с углеродистой сталью твердостью 20 Ro с шероховатостью 6-12 мкм.*Наполнен 30% (по весу) стекловолокна 15% (по весу) ПТФЭ | |||||

*Эта таблица перепечатана с разрешения журнала Machine Design Magazine (том 54, № 14, 17 июня 1982 г., стр. 134)

Более подробная обработка кривой PV для любого конкретного материала требует дополнительных данных, которые часто можно получить у производителя материала. Например, в случае Oilon Pv®-80 такая дополнительная информация представлена на рис. 2.

Рис. 2 Ограничение

Кривая PV для Oilon Pv® — 80, показывающая области (A, B, C) с различными эксплуатационными требованиями и/или характеристиками*

(«А») — область низкого износа, внешняя смазка не требуется.

(«B») — зона низкого износа, рекомендуется начальная внешняя смазка.

(«C») — выполнимо для Oilon при тестировании.

Узнайте все о преимуществах керамических шариков.

Узнайте все о преимуществах керамических шариков. 1

1