Пайка SMD компонентов своими руками. Инструкция

В этой статье будет рассмотрена небольшая инструкция по пайки smd компонентов. Вы научитесь паять многоногие микросхемы, а так же познакомитесь с основными моментами и возможными трудностями, которые могут возникнуть в процессе пайки и узнаете как их избежать. В статье наглядно показано как паять SMD компоненты своими руками, а так же рассказывается о необходимом оборудовании и припоях, надеюсь надеюсь будет полезно!

С каждым днем все чаще радиолюбители используют в своем творчестве SMD детали и компоненты. Не смотря на размеры, работать с ними проще: не нужно сверить отверстия в плате, откусывать длинные вывода и т.д. Осваивать пайку SMD компонентов нужно обязательно, так как она точно пригодится.

Данный мастер-класс рассчитан не на новичков в пайке, а скорее на любителей, которые хорошо паяют но испытывают небольшие затруднения с пайкой многоногих микросхем или контроллеров.

Что понадобится для пайки SMD компонентов

А лучше всего

Купить набор для пайки SMD

Это минимальный набор, без дорогих паяльных станций, фенов и оловоотсосов.

Паяем SMD компоненты своими руками

Итак, начнем с самого сложного — пайка контроллера в корпусе QFP100. С чип резисторами и конденсаторами, думаю, и так все понятно. Главное правило тут: много флюса не бывает или флюсом пайку не испортишь. Избыточное нанесение флюса не дает олову обильно растекаться по контактом и замыкать их. Ещё есть второе второстепенное правило: даже мало припоя бывает много. В общем, дозировать и наносить его на жало нужно очень осторожно, чтобы не переборщить, иначе зальет все сразу.

Лужение площадки

Опытные радиолюбители не всегда выполняют подобный шаг, но на первых парах я рекомендую его сделать.

Нужно залудить плату, а именно место куда будет припаян контроллер. Конечно, площадка скорей всего залужена, особенно если плата сделана на производстве. Но со временем на контактах появляется оксидная пленка, которая может вам помешать. Нагреваем паяльник до рабочей температуры. Площадку обильно смазываем флюсом. На жало наносим немного припоя и лудим дорожки.

Лишний припой удаляем с помощью ПЩ провода. Он отлично впитывает припой благодаря эффекту капиллярности.

Устанавливаем и выравниваем контроллер

Когда площадка подготовлена, пришло время установить контроллер. Тут есть хитрость, большинство паяльщиков устанавливают микросхему и пинцетом выравнивают ее контакты по дорожкам. Но делать это очень сложно, так как даже небольшое подергивание рукой откидывает контроллер на значительное расстояние. Делать это будет гораздо проще, если смазать по диагонали уголки флюсом-пастой.

Теперь устанавливаем контроллер и корректируем пинцетом.

Как только микросхема встала — припаиваем контакты по диагонали.

Проверяем, все ли контакты попали на свои места.

Пайка SMD контактов микросхемы

Тут уже можно использовать как жидкий, так и тягучий флюс. Очень обильно наносим его на контакты.

Смачиваем каплей припоя жало, лишнее очищаем губкой.

И, аккуратно проводим по смазанным контактам.

Торопиться в этом деле не нужно.

Удаление лишнего флюса и припоя

Посте пропайки всех контактов, пришло время удалять лишний припой. Наверняка несколько контактов, да слиплись.

Очень обильно смачиваем контакты жидким флюсом. Жало паяльника полностью очищаем губкой от припоя и проходимся по слипшимся контактам. Лишний припой должен втянуться на жало. Чтобы удалить лишний флюс используйте СБС — спирто-бензиновую смесь, смешанную 1:1.

Обильно мочим.

И тщательно всё протираем!

Смотрите видео с мастер-классом:

Обязательно посмотрите видео, где наглядно видно движение паяльника и все манипуляции.

Как паять SMD компоненты — краткая инструкция с фотографиями

Возможно, вы в ужасе от небольшого размера SMD компонентов, которые обычно используются в современной электронике. Но этого не стоит бояться! Вопреки расхожему мнению, пайка SMD компонентов намного проще, чем пайка THT элементов (англ. Through-hole Technology, THT — технология монтажа в отверстия).

У SMD компонентов, несомненно, есть много преимуществ:

- низкая цена;

- небольшие размеры — на одной поверхности можно разместить больше элементов;

- не нужно сверлить отверстия, а в крайних случаях вообще ничего не надо сверлить;

- вся пайка происходит на одной стороне, и нет необходимости постоянно ее переворачивать;

Итак, давайте посмотрим, что нам необходимо для пайки SMD компонентов:

- Паяльник – подойдет обычный, не дорогой паяльник.

- Пинцет — можно купить в аптеке.

- Тонкий припой — например, диаметром 0,5 мм.

- Флюс — канифоль растворенная в этиловом спирте или вы можете купить готовый флюс в шприце для пайки SMD деталей.

И что? Это все? Да! Для пайки большинства SMD компонентов не требуется никакого специального оборудования!

Пайка SMD в корпусе 1206, 0805, MELF, MINIMELF и т. д.

В этих корпусах производят резисторы, конденсаторы, диоды и светодиоды. Такие элементы поставляются в бумажных или пластиковых лентах, адаптированных к автоматической сборке. Такие ленты наматывают на барабаны и обычно содержат 5000 штук элементов, хотя, может быть, даже 20000 в одной катушке.

Такие катушки устанавливаются в сборочные машины, благодаря чему весь процесс производства может быть полностью автоматизирован. Роль человека в подобном производстве — это только установка новых катушек и контроль качества готовой продукции.

В названии корпуса закодированы размеры SMD компонента. Например, 1206 означает, что длина элемента составляет 120 mils, а ширина — 60 mils. Mils составляет 1/1000 дюйма или 0,0254 мм.

На практике чаще всего используются корпуса 1206, 0805, 0603, 0402, 0201, 01005. Для ручного монтажа идеально подходит корпус 1206, но даже 0402 можно паять вручную, хотя это довольно утомительно. Элементы MELF имеют цилиндрическую форму и чаще всего являются диодами или резисторами. Давайте теперь перейдем к делу!

Припаять диод в корпусе MELF

Прежде всего, мы должны облудить одну из контактных площадок. Мы обрабатываем площадку флюсом и прикасаемся к ней кончиком паяльника, и через некоторое время наносим припой. Припой должен немедленно расплавиться и равномерно покрыть всю площадку. Все, что вам нужно, это тонкий слой припоя — лучше, чтобы его было мало, чем слишком много.

Далее мы берем SMD компонент за боковые стороны и кладем его на место пайки. После этого следует разогреть ранее облуженную площадку и придавить в нее SMD компонент. Припой должен равномерно охватить вывод компонент.

Последний этап — пайка второго контакта. Здесь нет ничего сложного — мы прикасаемся к контакту и к площадке жалом паяльника, затем прикладываем к нему припой, который быстро плавиться, обволакивая место пайки ровным слоем.

На следующих рисунках показано, как припаивается конденсатор в корпусе 1206. Последовательность операций идентична приведенной выше.

Пайка SMD в корпусе SO8, SO14, SO28 и т. д.

Первый шаг — лужение контактной площадки, расположенной в одном из углов. Мы касаемся площадки паяльником, нагреваем ее, а затем наносим немного припоя.

Далее берем микросхему с помощью пинцета и кладем ее на место пайки. Аналогично примеру с 1206, мы разогреваем облуженное поле, чтобы микросхема прилипала к плате. Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение.

Если микросхема установлена правильно и держится надежно, то пропаиваем оставшиеся ножки. Прикладываем к ним жало паяльника, прогреваем, а затем прикасаемся к ним припоем, который, расплавляясь, обволакивает их. Чтобы сделать пайку качественнее следует применить флюс.

Пайка SMD в корпусе TQFP32, TQFP44, TQFP64 и т. д.

В принципе компоненты в корпусе TQFP тоже можно припаять без флюса, так же, как и SO, но мы хотим здесь наглядно показать, что дает активный флюс. Вы можете купить его в шприцах с надписью FLUX.

В следующем примере мы припаяем микросхему в корпус TQFP44.

Начнем с смазывания всех паяльных площадок флюсом. Флюс имеет густую консистенцию и очень липкий. Будьте осторожны, чтобы не испачкаться, потому что вы сможете отмыть его только растворителем.

Мы не будем предварительно облуживать, как писали ранее. Мы ставим микросхему сразу на ее место и устанавливаем в правильном положении.

До этого пайка осуществлялась острым жалом. Теперь продемонстрируем пайку жалом в форме ножа, которым одновременно можно припаять сразу несколько ножек.

Набираем немного припоя на кончике жала, а затем касаемся двух ножек в противоположных углах микросхемы. Таким образом, мы фиксируем микросхему, чтобы она не сдвигалась при пайке остальных ножек.

Теперь важно иметь на жале паяльника небольшое количество припоя. Если его много, протрите жало влажной губкой. Мы касаемся кончиком жала ножек, которые еще не пропаяны. Не следует опасаться замыкания ножек, поскольку благодаря использованию активного флюса этого можно избежать.

Если все-таки где-то произошло замыкание ножек припоем, то достаточно очистить жало паяльника, а затем распределить припой по соседним ножкам, или вовсе убрать его в сторону.

В заключение, нужно смыть активный флюс, так как через некоторое время он может окислить медь на плате. Для этого можно использовать этиловый или изопропиловый спирт.

extronic.pl

Пайка SMD-компонентов в промешенных условиях и дома своими руками с нанесением паяльной пасты

SMD-компонентами называют небольшие электронные элементы, которые монтируются на поверхность печатной платы. «SMD» (в транскрипции «СМД») является аббревиатурой словосочетания из английского языка «Surface Mounted Device», которое переводится, как «прибор, монтируемый на поверхность».

Еще одно значение слова «поверхность» проявляется в том, что пайка производится не традиционным способом, когда выводы компонентов вставляются в отверстие печатной платы и на обратной стороне припаиваются к токопроводящим дорожкам. SMD-компоненты монтируются на лицевой стороне, где находятся все дорожки. Такой вид посадки и называется поверхностным монтажом.

Преимущества применения

SMD-компоненты, благодаря применению новейших технологий, обладают небольшим размером и массой. Любой маленький элемент, функционально содержащий в себе десятки, а то и сотни резисторов, конденсаторов и транзисторов, будет в несколько раз меньше, чем обыкновенный полупроводниковый диод.

SMD-компоненты, благодаря применению новейших технологий, обладают небольшим размером и массой. Любой маленький элемент, функционально содержащий в себе десятки, а то и сотни резисторов, конденсаторов и транзисторов, будет в несколько раз меньше, чем обыкновенный полупроводниковый диод.

Благодаря этому радиоэлектронные приборы, изготовленные из компонентов для поверхностного монтажа, очень компактные и легкие.

Небольшие размеры SMD-компонентов не создают условий для возникновения наведенных токов в самих элементах. Для этого корпуса их слишком малы и не влияют на эксплуатационные характеристики. В результате устройства, собранные на таких деталях, работают качественнее, не создавая помех и не реагируя на помехи от других приборов.

SMD-компоненты можно располагать на плате очень близко друг другу. Современные детали настолько малы, что большую часть пространства стали занимать токопроводящие дорожки, а не радиокомпоненты. Это побудило производителей делать монтажные платы многослойными. Они представляют собой как бы сэндвич из нескольких плат, только контакты от всех дорожек выведены на поверхность самой верхней из них. Эти контакты называются монтажными пятачками. Такие многослойные платы очень компактны. Их используют при изготовлении мобильных телефонов, смартфонов, планшетных компьютеров. Детали на них настолько мелкие, что нередко разглядеть их можно только под микроскопом.

Технология пайки

Как уже указывалось выше, пайка SMD-компонентов осуществляется прямо на поверхность монтажных пятачков. Очень часто при этом выводы деталей после монтажа даже не видны. Поэтому использование традиционного паяльника невозможно.

Как уже указывалось выше, пайка SMD-компонентов осуществляется прямо на поверхность монтажных пятачков. Очень часто при этом выводы деталей после монтажа даже не видны. Поэтому использование традиционного паяльника невозможно.

Пайка СМД-компонентов осуществляет одним из нескольких способов:

- разогревом всей платы в печи;

- использованием инфракрасного паяльника;

- применением термовоздушного паяльника или фена.

Когда устройства с применением SMD-компонентов изготавливаются промышленными методами, применяются специальные роботы-автоматы. В этом случае на монтажных пятачках уже предварительно нанесен припой в количестве, достаточном для монтажа. В иных случаях при подготовке, по трафарету наносится паяльная паста для SMD-компонентов. Манипулятор робота устанавливает детали на свои места и надежно фиксирует их. После этого платы с установленными SMD-компонентами отправляются в печь.

Температуру в печи плавно повышают до определённого значения, при котором расплавляется припой. Для материала, из которого изготовлены платы и радиокомпоненты, это температура не опасна. После того, как весь припой расплавлен, температуру снижают. Снижение производится плавно по определенной программе, определяемой термопрофилем. Именно при таком остывании, а не при резком охлаждении, пайка будет наиболее прочной.

Подготовка платы в домашних условиях

Чтобы качественно припаять SMD-компоненты в условиях домашней мастерской, понадобится инфракрасный паяльник или термовоздушная станция. Перед пайкой обязательно нужно подготовить плату. Для этого ее надо очистить и облудить пятачки. Если плата новая и ни разу нигде не использовалась, почистить можно обычным ластиком. После этого необходимо обезжирить поверхность, нанеся флюс. Если же она старая, и на ней присутствует загрязнения и остатки прежнего припоя, можно подготовить ее при помощи мелкозернистой наждачной бумаги, также обезжирив после зачистки флюсом.

Паять SMD-компоненты обычным паяльником не очень удобно из-за малого размера контактных площадок. Но если нет паяльной станции, то можно применить и паяльник с тонким жалом, работая им аккуратно, набирая припой на разогретое жало и быстро дотрагиваясь до контакта.

Нанесение пасты

Чтобы качественно припаять микросхемы, лучше воспользоваться не припоем, а паяльной пастой. Для этого элемент необходимо расположить на плате и зафиксировать. Из инструментов используют пинцет, пластиковые прижимы, небольшие струбцины. Когда выводы SMD-компонента оказались точно на монтажных пятачках, на них наносится паяльная паста. Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Наносить состав можно, не заботясь о том, что он покрывает и поверхность платы вокруг монтажных пятачков. Во время прогрева силы поверхностного натяжения соберут его в капли и локализуют в местах будущих контактов SMD-компонента с дорожками.

Прогревание

После нанесения необходимо прогреть область монтажа инфракрасным паяльником или феном (температура примерно 250 °C). Паяльный состав должен расплавиться и растечься по контактам монтируемого компонента и пятачка. Мощность струи фена надо отрегулировать таким образом, чтобы она не сдувала капли паяльной пасты с платы. Если позволяют характеристики устройства, используемого для пайки, снижать температуру надо плавно. Не допускается ускорять остывание путем обдува контактов SMD-компонентов воздухом.

По такой же технологии осуществляется и пайка светодиодов, в случае замены перегоревших элементов в каком-либо светильнике или, например, в подсветке приборов. Различие лишь в том, что плату во время пайки необходимо прогревать со стороны, обратной той, на которой установлены компоненты.

Виды паяльных паст

Паяльная паста является лучшим средством для автоматизированной пайки SMD-компонентов. Она представляет собой вязкую слаботекущую субстанцию из флюса, в которой во взвешенном виде содержатся мельчайшие частицы припоя.

Паяльная паста является лучшим средством для автоматизированной пайки SMD-компонентов. Она представляет собой вязкую слаботекущую субстанцию из флюса, в которой во взвешенном виде содержатся мельчайшие частицы припоя.

Чтобы можно было успешно использовать ее, паста должна отвечать определенным требованиям:

- не должна окисляться и расслаиваться на составляющие;

- должна обладать определенной вязкостью, то есть быть достаточно жидкой, чтобы расплавляться от разогрева, и в то же время достаточно густой, чтобы не растекаться при этом по всей плате;

- не должна оставлять грязи и шлаков на месте пайки;

- паста должна хорошо отмываться обычными растворителями.

По способу использования составы делятся на отмывочные и безотмывочные. Как следует из названия, остатки отмывочной пасты следует удалять из зоны пайки после завершения, иначе входящие в ее состав компоненты могут агрессивно воздействовать на дорожки и на выводы деталей. Безотмывочные составы могут оставаться после пайки, так как они совершенно нейтральны к материалам плат и SMD-компонентов.

В свою очередь, отмывочные могут быть водорастворимыми и галогеносодержащими. Отмывочные водорастворимые составы могут смываться с плат деионизированной водой.

Иногда отмывочные пасты содержат галогены. Их вводят в состав для улучшения эксплуатационных свойств. Галогеносодержащие пасты могут применяться для высокой скоростной печати либо, наоборот, там, где необходим очень длительный срок схватывания. Введением галогенов улучшаются также паяющие свойства. Галогеносодержащие пасты смываются растворителями.

Изготовление пасты для пайки своими руками

В продаже имеется множество марок и видов паяльных паст, отвечающих всем условиям и требованиям, необходимым для качественного монтажа.

В продаже имеется множество марок и видов паяльных паст, отвечающих всем условиям и требованиям, необходимым для качественного монтажа.

В домашних условиях можно изготовить такой состав, имея на руках пруток твердого припоя, паяльный жир и флюс.

Припой необходимо измельчить в очень мелкую фракцию. Сделать это можно напильником или наждаком. Полученную пыль от оловянно-свинцового прутка нужно собрать в небольшую емкость и механически перемешать с паяльным жиром. Если паяльного жира под рукой нет, можно использовать любой жидкий флюс, а в качестве связующего вещества и загустителя использовать обычный вазелин.

Консистенцию пасты можно определить на глаз, примерно рассчитывая пропорции. Готовый состав можно содержать в небольшой пластиковой емкости с плотно закрывающейся крышкой. Еще лучше загрузить ее в обычный медицинский шприц с толстой иглой.

Если дозированно выдавливать пасту на место будущей пайки, пользоваться такой пастой будет очень удобно, а результат будет прочным и надежным.

Самодельное приспособление для демонтажа SMD без фена

Электронные компоненты поверхностного монтажа, в отличие от традиционных радиодеталей, не имеют гибких выводов. Пассивные элементы изготавливаются в виде цилиндра или параллелепипеда с металлизированными торцами. У микросхем, где выводов много, электроды короткие и жесткие, их нельзя изгибать.

Для снятия с платы припаянной SMD-детали не выйдет нагревать паяльником и отделять по очереди каждый вывод, чтобы отогнуть его от контактной площадки. Поэтому место пайки обдувают горячим воздухом из фена, нагревая все выводы одновременно до расплавления припоя и освобождения детали. Если оказалось, что в нужный момент фена с собой нет, можно, как временную меру, использовать самодельную насадку, устанавливаемую на жало любого паяльника.

Материалы и инструменты

Приспособление изготавливается обычными инструментами. Понадобятся:

- паяльник;

- пассатижи;

- кусачки;

- пинцет.

Используемые материалы часто применяются в обычной практике и добыть их не составит труда:

- Медная проволока без изоляции, диаметром 1÷2 мм. Если есть выбор, лучше взять более жесткую, чтобы она сохраняла форму изгиба.

- Термопаста, уложенная на жало до намотки, способствует передаче тепла.

- Жидкий или гелеобразный неактивный флюс, нанесенный на контакты перед отпайкой, улучшит равномерность прогрева и распределения тепла. Растворит образовавшийся окисел.

- Свинцово-оловянный проволочный припой. Поможет распределить нагрев, сделав его одинаковым, между большим количеством выводов.

Изготовление насадки

На кончик жала нанести немного термопасты, аккуратно распределяя ее равномерно на участке, где будут уложены витки насадки. Толщина слоя примерно равна половине диаметра используемой проволоки.

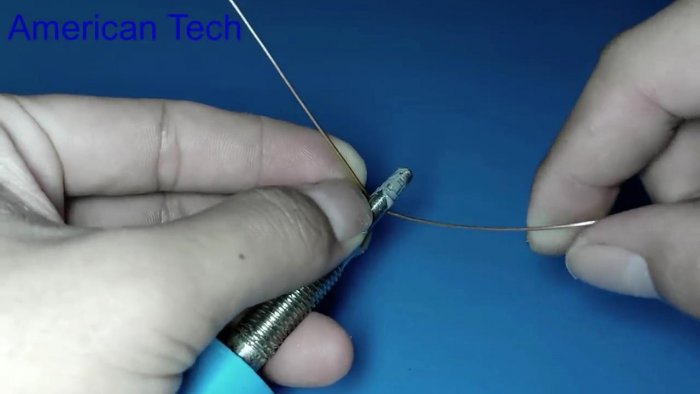

Взять медную проволоку и расположить ее поперек жала в месте начала намотки.

Ближним концом проволоки сделать 2÷3 витка, утапливая их термопасте и плотно укладывая в направлении к концу жала.

Дальний конец проволоки уложить поперек начальной обмотки, после чего продолжить укладку витков ближним концом, плотно зажимая провод к жалу.

Сделав еще 5÷6 оборотов, ближний и дальний конец проволоки туго скрутить между собой несколько раз. Плотная навивка надежно закрепит насадку на жале. Все витки должны быть погружены в пасту.

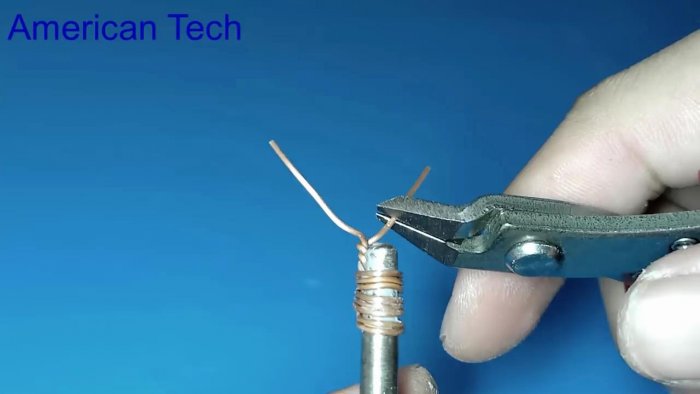

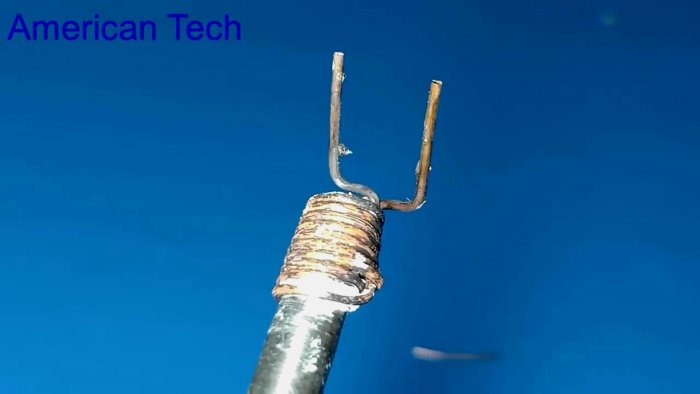

Кусачками обрезать концы получившейся рогатки, оставив от развилки длину 5 мм.

Пассатижами придать концам вилкообразную форму с расстоянием, равным длине элемента между металлизированными площадками.

Демонтаж резисторов, конденсаторов, диодов

При помощи палочки нанести на контактные площадки небольшое количество флюса.

Прикоснуться к контактным площадкам детали разогнутыми на необходимое расстояние медными концами насадки.

Флюс закипает с небольшим выделением дыма, припой расплавляется, освобождая выводы.

Пинцетом снять отпаянную деталь с платы.

Также выпаиваем все остальные компоненты соответствующих габаритов.

Выпаивание микросхем

Элементы с большим количеством выводов выпаивают насадкой, сделанной по такому же принципу, но рожки обрезаются по расстоянию между крайними в ряду контактами. Размер и форма вилки зависят от конкретной микросхемы.

Микросхема на 8 выводов выпаивается вилкой своего вида.

Заливание расплавленным проволочным припоем пространства между выводами, обеспечит равномерное распределение тепла и одинаковый нагрев всех контактов.

Микросхема свободно снимается с платы после расплавления припоя.

Расплавленные излишки припоя удаляются с контактных площадок.

Изменив размеры вилки выпаивают микросхему с 16-ю выводами. Порядок действий соответствует описанному.

Аналогичен демонтаж корпуса с 42-мя ножками.

Для изготовления приспособы берем более толстую проводу, для более дальнего распределения тепла.

И по той же технологии выпаиваем.

Выводы схемы в квадратном корпусе с 26-ю контактами с каждой стороны смазываются флюсом.

Вместо формы вилки, проволочные усики нужной длины изгибаются, образуя квадратную рамку и процедура повторяется.

Замена термопасты

Теплопроводящая паста работает при температуре до 250 градусов Цельсия. Перегреваясь, она сохнет, теряет свойства и не передает тепло жала насадке. После выпаивания 2÷3 деталей вилка плохо греет.

- Если нужно продолжать демонтаж — снять использованную насадку.

- Вытереть жало от засохшей пасты, нанести свежую порцию.

- На жало одеть новую насадку, которую можно изготовить заранее.

Рекомендации по использованию

В качестве жидкого флюса удобно использовать самодельный раствор одной части размельченной в пыль сосновой канифоли в трех частях медицинского спирта.

Быстрое выгорание флюса с обильным задымлением свидетельствует о слишком большом нагреве паяльника.

Нужно помнить о правилах работы с горячим паяльником, чтобы избежать электрических травм или ожогов, обеспечить проветривание помещения.

Смотрите видео

Simple Solder MK936 SMD. Паяльная станция на SMD-компонентах своими руками / MakeItLab corporate blog / Habr

В этой статье мы хотим познакомить вас с проектом паяльной станции, которую каждый может собрать своими руками.Представляет она собой паяльник с блоком установки и регулировки температуры. В статье вы найдете схемы, чертежи плат, прошивку для микроконтроллера, а также рекомендации по сборке и настройке.

Собрав ее, вы получите опыт работы с компонентами поверхностного монтажа (SMD) и, конечно, полезное устройство.

Описание

Паяльная станция отличается от простого сетевого паяльника тем, что в ней есть стабилизация температуры. И это очень важно при работе с различной мелочью. Сетевой паяльник всегда рассеивает одну и ту же мощность. То есть если он лежит на месте, то может нагреться даже до 500 градусов, а когда вы начинаете паять, то резко остывает.

С другой стороны, если в паяльник встроена термопара, то можно организовать обратную связь. Это дает возможность регулировать мощность на нагревателе с целью поддержания стабильной температуры.

Нашей целью была разработка именно паяльной станции на базе распространенного и дешевого паяльника с термопарой. Она обладает следующими характиеристиками:

- Питание от источника постоянного напряжения 12-24В

- Потребляемая мощность, при питании 24В: 50Вт

- Сопротивление паяльника: 12Ом

- Время выхода на рабочий режим: 1-2 минуты в зависимости от питающего напряжения

- Предельное отклонение температуры в режиме стабилизации, не более 5ти градусов

- Алгоритм регулирования: ПИД

- Отображение температуры на семисегментном индикаторе

- Тип нагревателя: нихромовый

- Тип датчика температуры: термопара

- Возможность калибровки температуры

- Установка температуры при помощи энкодера

- Светодиод для отображения состояния паяльника (нагрев/работа)

Печатная плата

Плата двухсторонняя, но адаптированная для изготовления в домашних условиях. В конце статьи вы найдете ссылку на файл для SprintLayout.

Если вас интересует схема устройства, то найти ее можно здесь. На ней отличаются только позиционные обозначения элементов и номера выводов микроконтроллера. По сути, все сделано на микроконтроллере Atmega8, к которому подключен семисегментный индикатор, энкодер, нагреватель через ключ и сигнал с термопары, усиленный операционным усилителем.

Список компонентов

Для сборки печатной платы и корпуса потребуются следующие компоненты и материалы:

- BQ1. Энкодер EC12E24204A8

- C5. Конденсатор танталовый 35В, 10мкФ, типоразмер С

- C1-C4, C7-C9. Конденсаторы керамические 0.1мкФ в корпусе 0805

- C6. Конденсатор танталовый 16В, 22мкФ, типоразмер С

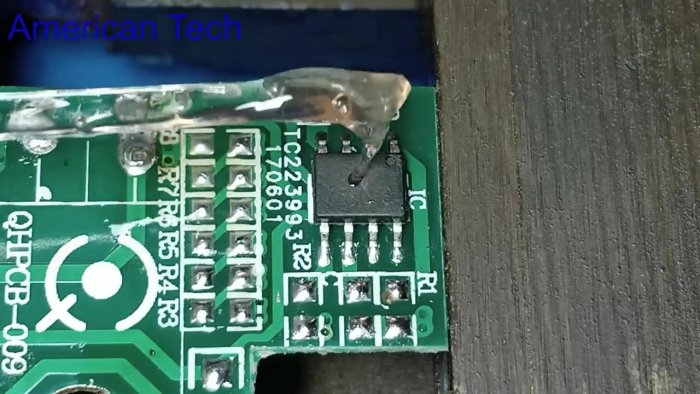

- DD1. Микроконтроллер ATmega8A-AU в корпусе TQFP32

- DA1. Стабилизатор L7805ACD2T-TR на 5В в корпусе D2PAK

- DA2. Операционный усилитель LM358ADT в корпусе SO8

- HG1. Семисегментный трехразрядный индикатор с общим катодом BC56-12GWA.Также на плате предусмотрено посадочное место под дешевый аналог.

- HL1. Любой индикаторный светодиод на ток 20мА с шагом выводов 2,54мм

- R1,R6. Резисторы 300 Ом, корпус 0805 — 2шт

- R4, R7-R20. Резисторы 1кОм, корпус 0805 — 15шт

- R3. Резистор 100кОм, корпус 0805

- R5. Резистор 1МОм, корпус 0805

- R2. Резистор подстроечный 3296W 100кОм

- VT1. Полевой транзистор IRF3205SPBF в корпусе D2PAK

- VT2-VT4. Транзисторы BC547BTA в корпусе SOT323 — 3шт

- XS2. Клемма на два контакта с шагом выводов 5,08мм

- XS1. Клемма на два контакта с шагом выводов 3,81мм

- XS3. Клемма на три контакта с шагом выводов 3,81мм

- XS4. Разъем программирования PLS-06

- Разъем для подключения паяльника

- Выключатель питания SWR-45 B-W(13-KN1-1)

- Паяльник. О нем мы еще позже напишем

- Детали из оргстекла для корпуса (ссылки на файлы для резки оргстекла в конце статьи)

- Ручка энкодера. Можно купить ее, а можно напечатать на 3D-принтере. Файл для скачивания модели в конце статьи

- Стойки. Их также можно напечатать, но можно использовать обычные втулки с отверстием 3мм и высотой 10мм

- Винт М3х60 — 4шт

- Гайка М3 — 8шт

- Шайба М3 — 4шт

- Шайба М3 увеличенная — 8шт

- Шайба М3 гроверная — 8шт

- Также для сборки потребуются монтажные провода, стяжки и термоусадочная трубка

Вот так выглядит набор всех деталей:

Монтаж печатной платы

При сборке удобно пользоваться сборочными чертежами:

Начать необходимо с установки SMD-компонентов. Установите элементы на платы согласно перечню элементов. При установке элементов важно следить за ориентацией танталовых конденсаторов и операционного усилителя. Первый вывод DA2 определяется по скосу на корпусе.

Если все собрано верно, то плата должна выглядеть следующим образом

Обратите внимание, что мы использовали резисторы на 1кОм без маркировки.

Далее необходимо установить выводные элементы на плату в соответствии с перечнем элементов. Длинный вывод светодиода – плюс. Семисегментный индикатор устанавливается “точками” вниз.

Вот так выглядит лицевая сторона печатной платы в сборе:

Сборка корпуса и объемный монтаж

Подключение питания и паяльника производится по следующий схеме:

Перед сборкой корпуса необходимо подготовить выключатель и разъем. Выключатель надо подключить в разрыв красного провода так, чтобы на одном контакте выключателя был короткий отрезок красного толстого провода, а на втором длинный.

К первому и пятому контактам разъема паяльника требуется подключить короткие красные провода, а к остальным черные.

На выключатель и разъем необходимо надеть термоусадочные трубки и залудить все свободные концы проводов, чтобы потом удобнее их было прикручивать в клеммы.

Далее необходимо установить выключатель и разъем паяльника на лицевую панель. Обратите внимание, что выключатель может устанавливаться туго и может возникнуть необходимость доработать прорезь под него надфилем.

Затем следует подключить первый контакт разъема к первому контакту платы, второй ко второму, и т.д. в соответствии с приведенным ранее рисунком. К плюсу питания на плате надо подключить красный короткий провод от выключателя, а к минусу черный провод.

Прошивка микроконтроллера и первое включение

В левом верхнем углу платы расположен стандартный ISP-разъем для прошивки AVR-микроконтроллеров.

Вы можете прошить микроконтроллер любым имеющимся у вас программатором, например USBasp’ом. Если программатор подает сам подает питание 5В, то подключать внешнее не требуется. Сам файл прошивки вы также сможете найти в конце статьи.

Биты конфигурации! Необходимо включить CKSEL0, CKSEL2, CKSEL3, SUT0, BOOTSZ0, BOOTSZ1 и SPIEN! То есть требуется смена дефолтных установок для запуска контроллера на тактовой частоте 2МГц.

Теперь можно подключить паяльник и подать входное питающее напряжение (от 12 до 24В). После включения паяльник должен начать нагреваться, а показания температуры на индикаторе увеличиваться. При вращении вала энкодера должно изменяться значение требуемой температуры.

Завершение сборки

Теперь можно прикрутить плату к лицевой панели. Допускается при этом использовать обычные стойки высотой 10мм, но мы подготовили специальные стойки, обеспечивающие лучшую фиксацию платы. Модель для 3D-печати также можно будет найти в конце статьи.

Боковые стенки устанавливаются без каких-либо креплений. Теперь остается только вставить в пазы заднюю крышку, закрутить гайки, продернуть провода для питания через отверстие и закрепить их при помощи кабельных хомутов. Помните, что детали из оргстекла достаточно хрупкие и не перетягивайте крепеж!

Калибровка

Для точной подстройки температуры используется подстроечный резистор. В лицевой панели есть специальное отверстие для доступа к нему.

При калибровке в первую очередь необходимо довести жало до той температуры, при которой плавится припой. Можно просто энкодером установить сразу очень высокую температуру. Затем, набрав шарик припоя на жало, требуется разогреть им термопару. Есть специальные измерительные приборы для таких целей, но подойдет и обычный мультиметр с термопарой. Далее вращением вала подстроечного резистора добейтесь того, чтобы измеренное значение паяльной станцией совпадало с показаниями внешней термопары.

Во время калибровки помните, что чем больше времени вы даете паяльнику для стабилизации температуры, тем точнее вы в итоге сможете его настроить. Также обратите внимание на то, что подстроечный резистор многообортный и один оборот очень незначительно изменяет температуру. То есть крутить его надо смело и много.

Видео

Также мы подготовили видео-инструкцию:

Ссылки

Прямые ссылки на все необходимые файлы для скачивания вы сможете найти на основной странице проекта.

У этого устройства также есть версия на односторонней плате с использованием только выводных компонентов. Найти ее можно здесь

Еще раз хочу подчеркнуть, что мы предоставляем все необходимую и очень подробную информацию для самостоятельного изготовления этого устройства, и дополнительно предоставляем возможность приобрести его в виде набора (один, два, три).

P.S.: а еще мы готовим фен) спасибо за интерес к нашей деятельности!

Как правильно паять SMD | Практическая электроника

Как правильно паять SMD? Рано или поздно всем электронщикам приходилось сталкиваться с таким вопросом.

Бывают случаи, когда простым паяльником не подобраться к SMD элементам. В этом случае лучше всего использовать паяльный фен и тонкий металлический пинцет.

В этой статье мы с вами поговорим о том, как же правильно запаивать и отпаивать SMD. Тренироваться будем на трупике телефона. Красным прямоугольничком я показал, что мы будем отпаивать и запаивать обратно.

За дело берется Паяльная станция AOYUE INT 768

Для фена нужна подходящая насадка. Выбираем самую маленькую, так как отпаивать и припаивать будет маленькую smd-шку.

А вот вся конструкция в сборе.

С помощью зубочистки наносим флюсплюс на smd-шку.

Вот так мы ее смазали.

Выставляем на паяльной станции температуру фена 300-330 градусов и начинаем жарить нашу детальку. Если припой не плавится, то его можно разбавить сплавом Вуда или Розе с помощью тонкого жала паяльника. Как увидим, что припой начинает плавиться, с помощью пицента аккуратно снимаем детальку, не задев smd-шки, которые рядом.

А вот и наша деталька под микроскопом

Теперь припаяем ее обратно. Для этого чистим пятачки (если вы не забыли – это контактные площадки) с помощью медной оплетки.

После того, как мы их почистили от лишнего припоя, нам нужно сделать бугорки с помощью нового припоя. Для этого на кончике жала паяльника берем совсем чуть-чуть припоя.

И делаем бугорки на каждой контактной площадке.

Ставим туда smd-детальку

И пригреваем ее феном, до тех пор, пока припой не растечется по стенкам детальки. Не забывайте про флюс, но его надо очень немного.

Готово!

В заключении хотелось бы добавить, что данная процедура требует умение работать с мелкими детальками. Сразу все не получится, но кому это надо, со временем научится припаивать и выпаивать SMD-компоненты. Некоторые умельцы припаивают smd-шки с помощью паяльной пасты. Паяльную пасту я использовал при запаивании BGA микросхем в это й статье.

Учимся паять smd

Появились желание и необходимость перейти на более компактные схемы, нежели собранные на обычной макетке. Перед тем, как основательно закупаться текстолитом, элементами и микросхемами для поверхностного монтажа, решил попробовать, а смогу ли я собрать такую мелочь. На просторах Алиэкспресс нашелся отличный «тренажер» за очень разумные деньги. Если у вас есть опыт пайки, большого смысла читать обзор нетНабор представляет из себя светоэффект бегущие огни, скорость регулируется переменным резистором.

Приехало все в стандартном пупырчатом конверте, в зиппакете

Внешний вид набора

Помимо набора я пользовался припоем ПОС-61, флюсом RMA-223, пинцетом, паяльником.

Если по припою никаких особых впечатлений быть не может, то по поводу флюса у меня есть что сказать.

Мне он показался излишне жирным, что ли. В общем, его достаточно сложно отмыть спиртом в компании с зубной щеткой, и я не вполне уверен, что под микросхемами не остались его остатки. Однако флюс рабочий и от пайки им у меня хорошие впечатления, особенно пока я не взялся за отмывку платы ))). К плюсам добавлю, что флюс нейтральный и, в отличии от той же паяльной кислоты, его незначительные остатки не способны нанести вред компонентам. Так что флюсу зачет, а мои претензии к отмывке носят больше субъективный характер, до этого я пользовался водосмываемым флюсом ФТС и мне он казался проще в обращении.

К тому же у любого флюсгеля, по сравнению с жидким, есть очень удобный плюс, после его нанесения деталь можно «прилепить» к плате на гель и выровнять. Не ахти какое крепление, но случайно задеть плату или наклонить уже не страшно. Далее прижимаем элемент пинцетом и паяем. Пробовал несколько способов паять smd рассыпуху (резисторы, конденсаторы), самым удобным оказалось залудить одну контактную площадку, припаять ряд элементов с одной стороны, а уже потом пройтись по второй части. Причем форма жала оказалась не особенно и важна, подойдет практически любое, даже самое толстое.

Паяльник

Вот эти здоровым жалом я в итоге и пользовался… Им оказалось очень удобно поправлять криво вставшие элементы, поскольку его величины хватает, чтобы разогреть обе точки пайки, а потом мне было лень его сменить.

У микросхем похожая схема, сначала фиксируем одну ножку, затем паяем все остальное, фен не понравился категорически, часто сдувает компоненты, мне им сложно пользоваться. Отпаивать микросхемы феном — да, припаивать — нет.

Более крупные элементы, такие как ножки питания (как на этой плате) или радиаторы, толстые провода советую паять паяльной кислотой, она творит чудеса. Если же на проводах лак (например аудио, ради интереса можете разобрать старые наушники и попробовать припаять) его проще всего обжигать горелкой-зажигалкой, залудить кислотой и спокойно паять. Есть более удобный способ — использовать таблетку аспирина как флюс, на подобии канифоли — лак снимается на ура и провод имеет более аккуратный внешний вид. Здесь я проводами не пользовался, собрал «как есть».

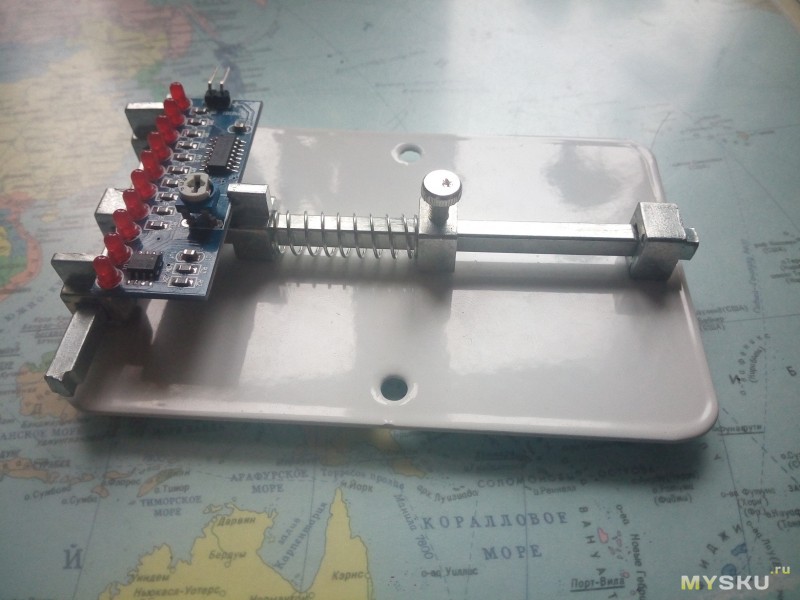

Возможно кому-то будет удобнее паять не на столе, а зафиксировать плату в держателях

Держатели

третья рука, на крокодилах надета термоусадка, чтобы не царапать текстолит, и плата при этом держится в разы лучше

PCB Holder

Кому интересно, я добавил видео работы платы. Постарался как можно крупнее сфотографировать итог и название микросхем. Кстати, все заработало с первого раза, за пол бакса попробовать свои силы, флюсы, припои или обновить навык — самое то.

Целью обзора было поделиться скромными знаниями с теми, у кого знания еще скромнее ))) Надеюсь мой опыт окажется полезным начинающим деятелям паяльника и канифоли и они не будут мучиться и пороть фигню, как это успешно раньше делал я… Всем удачи.

котэ