Корпус для колонок своими руками: делаем хороший корпус самостоятельно

Современный рынок предлагает потребителям большое количество вариантов колонок и акустических систем. Но не всегда самый удобный вариант обзавестись аудио устройством – купить его. Случаются ситуации, когда предпочтительнее собрать корпус для колонок самостоятельно, тем более, что это не сложно.

Содержание статьи

- Из чего можно сделать корпус для колонок своими руками?

- Инструкция: как сделать корпус?

- Как поместить содержимое вовнутрь?

Из чего можно сделать корпус для колонок своими руками?

В качестве материала для создания корпуса колонок может подойти довольно обширный ряд материалов. Самым популярным из них является ДВП. Реже используется обычное дерево, ДСП, фанера, МДФ, плотный картон. Для этого подойдёт также пластмасса и металл, если у Вас есть возможность их обрабатывать. Описание каждого из материалов:

- МДФ – деревянный материал, который чаще всего используется среди заводских конструкций колонок.

Он отличается тем, что меньше всех резонирует, прочен и прост в обработке. Правда, качество МДФ бывает разным.

Он отличается тем, что меньше всех резонирует, прочен и прост в обработке. Правда, качество МДФ бывает разным. - Пластик – если отбросить проблему обработки и плавления, то это достойный кандидат на корпус для колонок. Лёгкий, в меру гибкий (зависит от качества) и достаточно прочный для обеспечения длительного срока службы материал.

- ДСП – в целом неплохой материал, если забыть о некоторых недостатках, а именно: недолговечности и хрупкости. Здесь имеется в виду не общая слабость конструкции, а непереносимость влаги и некоторых видов краски. Подойдёт не всем. Прост в обработке и достаточно дешёвый вариант. Против раздражителей защититься поможет лак.

- ЛДСП – ламинированная ДСП. Улучшенный вариант, который не нужно покрывать лаком. Выглядит данный материал в оригинале не очень, но его можно покрасить, а цена намного ниже обычного ДСП.

- Фанера – делится на несколько подкатегорий в соответствии с деревом, из которого была сделана. Если создатель корпуса колонки готов мириться со сложностями обработки и немалой ценой, то фанера ему отлично подойдёт.

Дело заключается в том, что, высыхая с течением времени, любое издение из дерева изгибается «винтом», и у фанеры данное искажение проявляется достаточно сильно. Если уж делать из фанер, то не нужно потом чем-то покрывать изделие: её достоинства будут сведены на нет.

Дело заключается в том, что, высыхая с течением времени, любое издение из дерева изгибается «винтом», и у фанеры данное искажение проявляется достаточно сильно. Если уж делать из фанер, то не нужно потом чем-то покрывать изделие: её достоинства будут сведены на нет. - Древесный массив – требует больших затрат, а в итоге награждает пользователя минимальным выхлопом на выходе. Этот вариант подходит только ради осознания того, что в корпус колонки вложены большие деньги. Единственное преимущество – натуральный внешний вид.

- Плотный картон – дешёвый и недолговечный вариант. С другой стороны, с таким корпусом справится даже ребёнок.

- Металл – тяжёлый и дорогой выбор материала. Кроме того, его нужно уметь правильно обрабатывать. Если сделать это получится, то в итоге у пользователя будет колонка с металлическим корпусом, что придаёт стиля.

Инструкция: как сделать корпус?

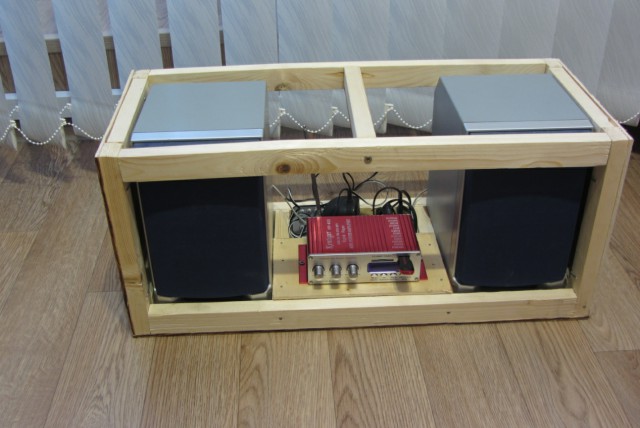

После выбора материала нужно определиться с размерами корпуса. При наличии под рукой «внутренностей» для колонки (провода, динамик, и прочее) не помешает подобрать такой размер, чтобы всё помещалось, но при этом не располагалось слишком свободно. Избыток пустого места внутри корпуса колонки может стать причиной поломок.

При наличии под рукой «внутренностей» для колонки (провода, динамик, и прочее) не помешает подобрать такой размер, чтобы всё помещалось, но при этом не располагалось слишком свободно. Избыток пустого места внутри корпуса колонки может стать причиной поломок.

Классически электроника колонок заключается в прямоугольный параллелепипед оптимального размера, но не обязательно делать такую форму окончательной: после черновой сбивки у создателя останется возможность добавить декоративных деталей, которые изменят форму и внешний вид колонки.

После замеров следует непосредственный распил первичного материала с целью получить необходимые детали. Грубо говоря, потребуется шесть пластин, три пары разного размера, или все одинаковые – это уже решать создателю. Не стоит забывать о том, что нахлёст между соседними листами должен быть равен толщине материала.

После изготовления всех необходимых деталей останется только соединить их. Вид соединения полностью зависит от предпочтений владельца – это может быть клей, гвозди, саморезы, строительные скобы, и всё, что угодно. Нужно лишь оставить одну плоскость для помещения внутрь электроники.

Нужно лишь оставить одну плоскость для помещения внутрь электроники.

СПРАВКА! Колонкам для предотвращения сообщения между непосредственно звуковым устройством и полкой, столом или полом, на котором она стоит, потребуются подставки.

Подставки легко сделать из мелких гирек, предназначенных для строительных весов. Эти небольшие, а главное, недорогие предметы, отлично впишутся в интерьер и справятся со своей задачей.

Как поместить содержимое вовнутрь?

Сперва нужно выбрать сторону, которая будет «лицевой», и в ней рассверлить отверстие для динамика, после чего вставить его в это отверстие и прикрутить (приклеить, прибить, по желанию). Оставшиеся внутренности желательно поместить так, чтоб ни один из проводов не перегибался или прижимался, а также мелкие детали не издавали люфта. Если размер был выбран правильно, то всё поместится. Завершающим шагом будет прикрепление последней пластин, которая закроет коробку.

Изготовление корпусов колонок: Обзор материалов / Хабр

Профессиональная активная акустика Denon DN-304S

Раньше колонки представляли собой обыкновенные рупорные громкоговорители и не имели корпуса как такового. Все изменилось, когда в 20-х годах XX века появились динамики с бумажными диффузорами.

Производители начали изготавливать крупные корпуса, которые вмещали в себя всю электронику. Однако вплоть до 50-х годов многие производители аудиоаппаратуры не закрывали корпуса колонок полностью – задняя часть оставалось открытой. Это было связано с необходимостью охлаждения электронных компонентов того времени (ламповое оборудование).

Задача корпуса колонок – контроль акустической среды и удержание динамиков и других компонентов системы. Уже тогда было замечено, что корпус способен оказывать серьезное влияние на звучание громкоговорителя. Поскольку передняя и задняя части динамика излучают звук с разными фазами, то возникала усиливающая или ослабляющая интерференция, что приводило к ухудшению звука и появлению эффекта гребенчатой фильтрации.

В связи с этим начались поиски способов улучшения качества звучания. Для этого многие стали исследовать естественные акустические свойства различных материалов, пригодных для изготовления корпусов.

Волны, отраженные от внутренней поверхности стенок корпуса колонок, накладываются на основной сигнал и создают искажения, интенсивность которых зависит от плотности используемых материалов. В связи с этим часто оказывается, что корпус стоит гораздо дороже компонентов, заключенных в нем.

При производстве корпусов на крупных фабриках, все решения касательно выбора формы и толщины материалов принимаются на основании расчетов и тестов, однако Юрий Фомин, звукоинженер и инженер-конструктор акустических систем, чьи разработки лежат в основе мультимедийных систем под брендами Defender, Jetbalance и Arslab, не исключает, что даже в отсутствие специальных музыкальных знаний и большого опыта работы в аудиоиндустрии можно сделать что-то, близкое по характеристикам к «серьезному» Hi-Fi.

«Надо брать готовые разработки, которыми инженеры делятся в сети, и повторять их. Это 90% успеха», – отмечает Юрий Фомин.

Древесно-стружечная плита (ДСП)

Это доски, сделанные из спрессованной древесной стружки и клея. Материал обладает гладкой поверхностью и неплотной рыхлой сердцевиной. ДСП хорошо гасит вибрации, однако пропускает через себя звук. Плиты легко скрепляются клеем для дерева или монтажным клеем, однако их края имеют тенденцию крошиться, что немного усложняет работу с материалом.

В магазинах продают доски разной толщины: 10, 12, 16, 19, 22 мм и так далее. Для небольших корпусов (объемом меньше 10 литров) подойдет ДСП толщиной 16 мм, а для корпусов большего размера следует выбрать доски толщиной 19 мм. ДСП можно облицовывать: обклеивать пленкой или тканью, шпаклевать и красить.

Древесно-стружечная плита используется при создании акустической системы Denon DN-304S (на фото выше). Производитель выбрал ДСП потому, что этот материал является акустически инертным: колонки не резонируют и не окрашивают звук даже при высокой громкости.

Облицованная ДСП

Это ДСП, облицованная декоративными пластиками или шпоном с одной или с двух сторон. Плиты с деревянной облицовкой скрепляются обычным клеем для дерева, однако для ДСП, облицованной пластиком, придется покупать специальный клей. Для обработки срезов доски можно воспользоваться кромочной лентой.

Столярная плита

Ориентированно-стружечная плита (ОСП)

ОСП – это доски, спрессованные из нескольких слоев тонкой фанеры и клея, узор на поверхности которых напоминает мозаику желтого и коричневого цветов. Сама поверхность материала неровная, но ее можно отшлифовать и покрыть лаком, поскольку текстура дерева придает этому материалу необычный вид. Такая плита обладает высоким коэффициентом звукопоглощения и устойчива к вибрациям.

Также стоит отметить, что благодаря своим свойствам ОСП используется для формирования акустических экранов. Экраны необходимы для создания комнат прослушивания, где пользователи могут оценить звучание акустических систем в практически идеальных условиях. Полосы из ОСП крепятся на определенном расстоянии друг от друга, образуя тем самым панель Шредера.

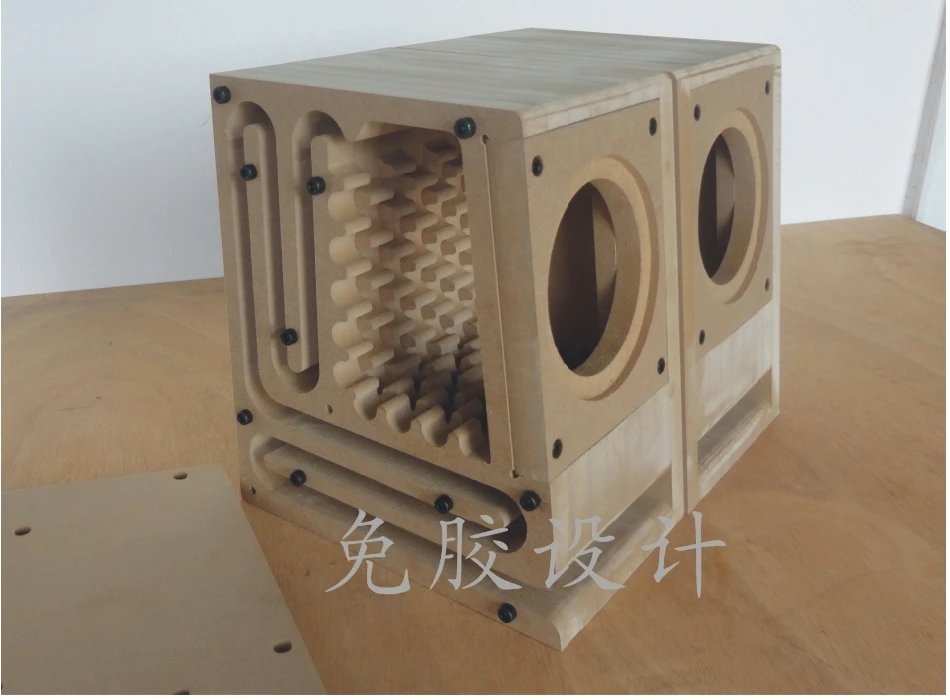

Древесноволокнистая плита средней плотности (МДФ)

Сделанный из древесной стружки и клея, этот материал более гладкий, чем ОСП. Благодаря своей структуре МДФ хорошо подходит для изготовления дизайнерских корпусов, поскольку легко поддается распилу, – это упрощает стыковку деталей, скрепляемых между собой при помощи монтажного клея.

МДФ можно облицовывать, шпаклевать и красить. Толщина плит варьируется от 10 до 22 мм: для корпусов колонок объемом до 3 литров будет достаточно доски толщиной 10 мм, до 10 литров – 16 мм. Для больших корпусов лучше выбрать 19 мм.

Если при выборе материала для изготовления корпусов акустических систем отбросить в сторону звуковые аспекты, то останутся три определяющих параметра: низкая стоимость, простота обработки, простота склеивания.

Пример использования МДФ – полочная акустика Arslab Classic 1 SE, стенки корпуса которой изготовлены из толстых древесноволокнистых плит, препятствующих возникновению вибраций и окрашиванию звука.

Фанера

Этот материал сделан из спрессованного и склеенного тонкого шпона (около 1 мм). Для повышения прочности фанеры слои шпона накладываются так, чтобы волокна древесины были направлены перпендикулярно волокнам предыдущего листа. Фанера – лучший материал для подавления вибраций и удержания звука внутри корпуса. Склеить фанерные доски между собой можно обычным клеем по дереву.

Шлифовать фанеру сложнее, чем МДФ, поэтому выпиливать детали нужно как можно точнее. Среди достоинств фанеры стоит выделить её легкость. По этой причине из неё часто делают кейсы для музыкальных инструментов, ведь достаточно обидно отменять концерт из-за того, что музыкант надорвал спину.

Именно этот материал применяется компанией Penaudio для производства напольной акустики – она использует латвийскую фанеру, которая изготавливается из березы. Многим нравится то, как выглядит обработанная березовая фанера, особенно после покрытия лаком, – это придает корпусу уникальности. Этим и пользуется компания: поперечные слои фанеры стали своеобразной «визитной карточкой» Penaudio.

Напольная акустика Penaudio Rebel Three

Камень

Чаще всего используются мрамор, гранит и сланец. Сланец – самый подходящий материал для изготовления корпусов: с ним достаточно просто работать из-за его структуры, и он эффективно поглощает вибрации. Главный недостаток – необходимы специальные инструменты и навыки обработки камня. Чтобы как-то упростить работу, возможно, имеет смысл изготовить из камня только переднюю панель.

Стоит отметить, что для установки колонок из камня на полку, вам может понадобиться мини-кран, да и сами полки должны быть достаточно прочными: вес каменной аудиоколонки достигает 54 кг (для сравнения, колонка из ОСП весит около 6 килограмм).

Колонки из цельного куска камня делают ребята из компании Audiomasons. Корпусы вырезаются из известняка и весят порядка 18 килограмм. По заявлениям разработчиков, звучание их продукта придется по вкусу даже самым искушенным меломанам.

Оргстекло/стекло

Можно сделать корпус для динамиков из прозрачного материала – это действительно круто, когда видно «внутренности» колонки. Только здесь важно помнить, что без должной изоляции звук будет ужасным. С другой стороны, если вы добавите слой звукопоглощающего материала, прозрачный корпус перестанет быть прозрачным.

Неплохим примером акустической hi-end-аппаратуры из стекла может служить Crystal Cable Arabesque. Корпуса техники Crystal Cable изготавливаются в Германии из полос стекла толщиной 19 мм со шлифованными гранями. Детали скрепляются между собой невидимым клеем в вакуумной установке, дабы избежать появления пузырьков воздуха.

На выставке CES-2010, проходившей в Лас-Вегасе, обновлённые Arabesque завоевали все три награды в области Инноваций. «До сих пор ни одному производителю техники не удавалось добиться настоящего hi-end-звучания от акустики, изготовленной из такого сложного материала. – писали критики. – Компания Crystal Cable доказала, что это возможно».

Клееная древесина/дерево

Из дерева получаются хорошие корпуса, однако здесь нужно учитывать важный момент: дерево имеет свойство «дышать», то есть оно расширяется, если воздух влажный, и сжимается, если воздух сухой.

Так как деревянный брусок проклеивается со всех сторон, в нем создается напряжение, что может привести к растрескиванию древесины. В этом случае корпус потеряет свои акустические свойства.

Металл

Чаще всего для этих целей используется алюминий, точнее – его сплавы. Они легкие и жесткие. По мнению ряда специалистов, алюминий позволяет уменьшить резонанс и улучшить передачу высоких частот звукового спектра. Все эти качества способствуют росту интереса к алюминию со стороны фирм-производителей аудиоаппаратуры, и его используют для изготовления всепогодных акустических систем.

Все эти качества способствуют росту интереса к алюминию со стороны фирм-производителей аудиоаппаратуры, и его используют для изготовления всепогодных акустических систем.

Существует мнение, что изготовление цельнометаллического корпуса – не самая хорошая идея. Однако стоит попробовать сделать из алюминия верхние и нижние панели, а также перегородки жесткости.

Наши материалы по теме:

- Раздел «Сделай сам»: Комплектующие и руководства

- Разработка акустики: что делают звукоинженеры и можно ли создать акустику своими руками

- Как создается акустика Arslab и почему High-End может продаваться по цене Hi-Fi

- Старый новый звук: Мнения инженера и меломана

Руководство по сборке коробки для аудиоколонок своими руками

Во-первых, вам, очевидно, нужны драйверы динамиков. От них зависит размер коробки. Они

также определит ваш базовый бюджет, поскольку большинство других расходов являются фиксированными.

Далее вам понадобится 1 или 2 листа МДФ. Помните, что вам понадобится дополнительная древесина, чтобы скрепить коробку.

Прочее необходимое: шурупы, столярный клей, полифилл для набивки коробки, силикон для герметизации краев (по желанию),

и герметик для дерева, чтобы запечатать саму древесину внутри коробки. Любая древесина пористая для некоторых

степени, поэтому некоторые любят красить внутреннюю часть коробки каким-либо герметиком. Предупреждение: Пары кремния могут разъедать динамик.

Если вы запечатываете края коробки силиконом, дайте ему высохнуть как минимум в течение ночи, прежде чем добавлять

водители. Вам также понадобятся клеммы для проводов и динамиков (пластина, установленная на коробке, где

вы подключаете провода к), и кроссовер. Материалы кроссовера будут обрабатываться отдельно.

Другие материалы могут быть необходимы в зависимости от типа отделки, которую вы хотите на коробке.

От них зависит размер коробки. Они

также определит ваш базовый бюджет, поскольку большинство других расходов являются фиксированными.

Далее вам понадобится 1 или 2 листа МДФ. Помните, что вам понадобится дополнительная древесина, чтобы скрепить коробку.

Прочее необходимое: шурупы, столярный клей, полифилл для набивки коробки, силикон для герметизации краев (по желанию),

и герметик для дерева, чтобы запечатать саму древесину внутри коробки. Любая древесина пористая для некоторых

степени, поэтому некоторые любят красить внутреннюю часть коробки каким-либо герметиком. Предупреждение: Пары кремния могут разъедать динамик.

Если вы запечатываете края коробки силиконом, дайте ему высохнуть как минимум в течение ночи, прежде чем добавлять

водители. Вам также понадобятся клеммы для проводов и динамиков (пластина, установленная на коробке, где

вы подключаете провода к), и кроссовер. Материалы кроссовера будут обрабатываться отдельно.

Другие материалы могут быть необходимы в зависимости от типа отделки, которую вы хотите на коробке. Я использую готовый дубовый шпон толщиной 1/4 дюйма, наклеенный непосредственно на МДФ, с морилкой и

полиуретан. Если вы выберете этот метод, вам нужно сначала протестировать краску и полигон на

отдельный кусок дерева, чтобы убедиться, что они не реагируют. Черная глянцевая краска тоже выглядит красиво.

МДФ обеспечивает приятную гладкую плоскую поверхность для глянцевой окраски. Для инструментов,

вам понадобится дрель, настольная (или циркулярная) пила для резки дерева, лобзик для резки больших

отверстия и фрезер, чтобы помочь утопить динамики.

Я использую готовый дубовый шпон толщиной 1/4 дюйма, наклеенный непосредственно на МДФ, с морилкой и

полиуретан. Если вы выберете этот метод, вам нужно сначала протестировать краску и полигон на

отдельный кусок дерева, чтобы убедиться, что они не реагируют. Черная глянцевая краска тоже выглядит красиво.

МДФ обеспечивает приятную гладкую плоскую поверхность для глянцевой окраски. Для инструментов,

вам понадобится дрель, настольная (или циркулярная) пила для резки дерева, лобзик для резки больших

отверстия и фрезер, чтобы помочь утопить динамики.

Корпус динамика должен быть изготовлен из древесноволокнистой плиты средней плотности (МДФ). См. MDF Board FAQ для получения дополнительной информации о получении и использовании MDF, а также по вопросам безопасности.

Вы должны использовать МДФ толщиной не менее 3/4 дюйма, который продается в листах 4×8. Вам, вероятно, понадобится 2 листа.

Это может стоить до 40 долларов за лист, но оно того стоит. МДФ чем-то похож на ДСП. в том, что он состоит из древесных волокон, склеенных вместе. Отличие заключается в плотности

волокна в древесине. ДВП плотнее, тверже и жестче, чем фанера и ДСП.

Это мертвое дерево, которое не резонирует. У него нет проблем с винтами, которые легко

вытягивается или легко деформируется под воздействием воды, как ДСП.

Сравните верхний лист из МДФ с нижним листом из ДСП.

Вы можете видеть, что МДФ намного плотнее.

в том, что он состоит из древесных волокон, склеенных вместе. Отличие заключается в плотности

волокна в древесине. ДВП плотнее, тверже и жестче, чем фанера и ДСП.

Это мертвое дерево, которое не резонирует. У него нет проблем с винтами, которые легко

вытягивается или легко деформируется под воздействием воды, как ДСП.

Сравните верхний лист из МДФ с нижним листом из ДСП.

Вы можете видеть, что МДФ намного плотнее.

Найдите в спецификациях производителя оптимальный объем для каждого драйвера и рабочий объем для каждого драйвера.

Если эта информация не указана, используйте Калькулятор громкости корпуса динамика для расчета громкости корпуса динамика на основе спецификаций драйвера.

Любой купольный твитер не нуждается в собственной камере, потому что он герметизирован независимо.

Добавьте к оптимальной громкости количество пространства, которое будет вытеснено динамиком

и пространство, занимаемое распорками. Использовать Калькулятор смещения драйвера динамика если вы не предоставили спецификации для смещения драйвера. По этому объему рассчитайте размеры вольера.

Помните, что это внутренние размеры, и чтобы добавить толщину

МДФ, чтобы получить внешние размеры. Кроме того, при использовании стыковых соединений помните, что только половина

со временем стороны коробки будут обрезаны по размеру внешнего размера.

Используйте калькулятор громкости корпуса динамика и большинство этих расчетов будет сделано для вас автоматически.

Также обязательно прочитайте Справка по калькулятору громкости динамика Чтобы получить больше информации.

По этому объему рассчитайте размеры вольера.

Помните, что это внутренние размеры, и чтобы добавить толщину

МДФ, чтобы получить внешние размеры. Кроме того, при использовании стыковых соединений помните, что только половина

со временем стороны коробки будут обрезаны по размеру внешнего размера.

Используйте калькулятор громкости корпуса динамика и большинство этих расчетов будет сделано для вас автоматически.

Также обязательно прочитайте Справка по калькулятору громкости динамика Чтобы получить больше информации.

Очевидно, что если вы пытаетесь реализовать проект такого масштаба, вы знаете, как использовать винт.

Водитель. Тем не менее, есть некоторые важные вопросы, связанные со сборкой коробки.

Во-первых, выбрать правильный винт. Я бы предложил шуруп #8 длиной не менее 2 1/4 дюйма,

причем первые 3/4 дюйма винта не имеют резьбы. Это необходимо для того, чтобы резьба не

держите два куска дерева отдельно друг от друга. В первой деревяшке не будет ниток, а когда

затянут, винт может стянуть два куска дерева вместе. Кроме того, ищите винты, которые используют

бита с квадратной головкой (Робертсона). Они работают намного лучше при использовании электроинструментов и менее подвержены

к скольжению. Есть также винты, предварительно смазанные, что снижает вероятность раскола древесины.

и позвольте винту войти легче.

Кроме того, ищите винты, которые используют

бита с квадратной головкой (Робертсона). Они работают намного лучше при использовании электроинструментов и менее подвержены

к скольжению. Есть также винты, предварительно смазанные, что снижает вероятность раскола древесины.

и позвольте винту войти легче.

У вас должно быть и квадратное сверло для дрели, и отвертка (вероятно, № 2).

Вы всегда должны сначала просверлить отверстие, прежде чем вставлять винт. Отверстие должно быть примерно

Размер винта без резьбы. Я также люблю наносить немного столярного клея в отверстие

и на шуруп до того, как вкрутить шуруп, но это не обязательно. Но вы должны

обязательно нанесите столярный клей на края дерева, прежде чем собирать детали. Когда

клей высохнет, он станет таким же прочным, как само дерево, до такой степени, что вы могли бы удалить

все винты и коробка останутся вместе. Вы, вероятно, захотите установить раковину

саморезы для ровной поверхности, а это будет невозможно без сверления встречной раковины

дыра. МДФ слишком прочен, чтобы забить шуруп только силой. Есть специальный счетчик

инструменты для раковины, или вы можете использовать второе сверло размером с головку винта.

Примечание. Для более законченного вида (без приклеивания шпона) некоторые люди делают динамик

коробки только столярным клеем. Это будет работать нормально, но вам понадобятся длинные зажимы, чтобы удерживать

дерево на месте, пока дерево не высохнет.

МДФ слишком прочен, чтобы забить шуруп только силой. Есть специальный счетчик

инструменты для раковины, или вы можете использовать второе сверло размером с головку винта.

Примечание. Для более законченного вида (без приклеивания шпона) некоторые люди делают динамик

коробки только столярным клеем. Это будет работать нормально, но вам понадобятся длинные зажимы, чтобы удерживать

дерево на месте, пока дерево не высохнет.

Крепление относится к опорной конструкции внутри коробки, которая предотвращает изгиб коробки. Когда коробка динамика изгибается или сильно вибрирует, это вызывает искажения. Это искажение может можно устранить, просто добавив фигурную скобку или две внутрь коробки. Только не забудьте вычесть объем древесины, используемой в раскосах, от общего объема коробки.

Как закрепить коробку?Вот несколько способов крепления корпуса динамика.

Начиная слева направо:- маленькие треугольные клинья, соединяющие две стороны в углах

- маленькие треугольные клинья, соединяющие две стороны в углах

- прямоугольный кусок дерева, соединяющий 3 стороны коробки

- прямоугольный кусок дерева, соединяющий все 4 стороны коробки с несколькими круглыми отверстиями

- прямоугольный кусок дерева, соединяющий все 4 стороны коробки с одним большим прямоугольным отверстием, вырезанным в середине

При вырезании отверстий в распорке оставьте не менее 1 дюйма между отверстием и краем распорки,

а при использовании нескольких круглых отверстий лучше располагать отверстия в шахматном порядке для большей прочности. Кроме того, не создавайте слишком большую скобу, которая будет ограничивать воздушный поток динамика.

В основном, делайте отверстия достаточно большими или используйте их много.

Наконец, обратите внимание на двойной слой дерева, используемый для перегородки, на которой будет установлен низкочастотный динамик.

для еще большей долговечности там, где это необходимо больше всего.

Кроме того, не создавайте слишком большую скобу, которая будет ограничивать воздушный поток динамика.

В основном, делайте отверстия достаточно большими или используйте их много.

Наконец, обратите внимание на двойной слой дерева, используемый для перегородки, на которой будет установлен низкочастотный динамик.

для еще большей долговечности там, где это необходимо больше всего.

Обрешетка — это еще один тип крепления, который используется для крепления всех краев коробки.

Это тонкий кусок дерева, который проходит вдоль стыков коробки, как видно слева.

Обычно вы можете получить деревянные полоски размером 1 x 1 или 3/4 x 3/4 дюйма из сосны или твердой древесины.

Обрешетка не обязательно должна проходить по всей длине края. Хорошо покрыть 2/3

край с планкой. Привинтите обрешетку к обеим сторонам коробки, убедившись, что вы не

попал в другой винт. Нет необходимости зенковать эти винты. Вы должны использовать #6 1 1/4″

шуруп для обрешетки, что позволит шурупу достаточно глубоко войти в МДФ, не заходя

с другой стороны. Опять же, предварительно просверлите отверстие и используйте большое количество столярного клея.

Опять же, предварительно просверлите отверстие и используйте большое количество столярного клея.

Это необязательный шаг. Правильное крепление гораздо важнее, чем герметизация коробки, и это

обычно зарезервирован для больших вуферов. После того, как коробка собрана и закреплена, силикон

все края коробки, включая края обрешетки, как показано слева. Помните, что кремний

пары могут повредить динамики, поэтому после этого подождите день, прежде чем положить динамики в коробку.

Силикон предотвратит любые возможные утечки воздуха, которые могут возникнуть в местах соединения. Тем не менее, само дерево

будет пористым до некоторой степени. Вы можете запечатать внутреннюю часть коробки каким-либо

гидрозатвора. Для этого я также использовал стекловолоконную смолу. Теперь единственное место, где воздух может выйти

находится вокруг динамиков и вокруг разъемов динамиков на задней стороне коробки. Вы должны использовать

прокладка для обоих. По сути, прокладка представляет собой резиново-пластиковое кольцо, которое

дыра. Динамики и клеммы должны поставляться с прокладками, но если их нет, их можно найти в Интернете.

Динамики и клеммы должны поставляться с прокладками, но если их нет, их можно найти в Интернете.

Обязательно смонтируйте все драйвера заподлицо. Невыполнение этого требования вызовет небольшие всплески

в частотной характеристике производится непосредственно перед динамиком. Если на то пошло, любой

выступы на поверхности корпуса динамика могут вызвать эти всплески в частотной характеристике.

Есть два способа установить динамик заподлицо. Первый — использовать фрезер и вырезать канавку

вокруг внешней стороны отверстия драйвера, глубина которого равна краю драйвера. Более простой метод

добавить еще кусок дерева нужной толщины с отверстиями для драйверов прямо над

дефлектор. Обязательно делайте это правильно. Если передняя часть водителя не находится на одном уровне с перегородкой,

то вся эта работа напрасна. Еще один способ уменьшить шумовые выбросы на прямоугольном ящике — это

закруглите все края коробки. Обычно это нецелесообразно с МДФ. Он также делает ламинирование или

облицовывать коробку сложнее. Один из вариантов состоит в том, чтобы построить большую часть коробки из МДФ, но поставить полный

Лиственная древесина толщиной 1 дюйм на передней поверхности динамика. Затем облицовайте остальную часть коробки

та же древесина для подобранного взгляда.

Он также делает ламинирование или

облицовывать коробку сложнее. Один из вариантов состоит в том, чтобы построить большую часть коробки из МДФ, но поставить полный

Лиственная древесина толщиной 1 дюйм на передней поверхности динамика. Затем облицовайте остальную часть коробки

та же древесина для подобранного взгляда.

Старайтесь, чтобы размеры среднечастотной и высокочастотной камер были меньше длины волны на точка кроссовера. В таблице ниже перечислены длины волн на разных частотах. Очевидно, что если вы сделаете это, вы не сможете использовать одинаковую глубину для низкочастотных и средних камер. Вы также должны держать центры двух драйверов в пределах длины волны на кроссовере. частота. Также обратите внимание, что динамик, производящий частоты с длиной волны меньше, чем его эффективный диаметр будет очень направленным на этих частотах.

| Frequency | Wavelength | |

|---|---|---|

| 5000 Hz | 2. 7 in 7 in | |

| 3000 Hz | 4.5 in | |

| 1500 Hz | 9.0 in | |

| 750 Hz | 18.1 in | |

| 500 Гц | 27,1 в | |

| 300 Гц | 45,2 в | |

| 200 Гц | 67,8 в | |

| 10064 10064 10064 10064 10064 10064 10064 10064 10064 10064 10064 10064 10064 10064 10064 10064 10064 1006 4. | 67,8.0065 | 135,6 дюйма |

Polyfill — это в основном стекловолокно, как и розовая изоляция. Существуют вариации

polyfill, например «Polyfil», который можно найти в магазинах для рукоделия и рукоделия. «Полифил» будет работать почти

а также стекловолокно, но без неприятных проблем, с которыми вы сталкиваетесь при работе с розовым

вещи. Используя полифилл в подблоке, он искусственно заставит блок действовать больше, чем он есть на самом деле.

что улучшит передачу глубоких басов. Обратите внимание, что на самом деле делая коробку больше, чем

драйвер предназначен для будет звучать как дерьмо. Производитель громкоговорителей или дистрибьютор

сможет сказать вам, сколько вы должны использовать. В противном случае единственный способ узнать это

попробуйте сами. Добавляйте по 1/2 фунта за раз, пока вам не понравится то, что вы услышите. Когда используешь

polyfill, постарайтесь распределить его равномерно и убедитесь, что он не касается драйвера. Если вы

используете коробку с отверстиями, тогда выровняйте стороны коробки только листом полифилла толщиной 1 дюйм.

Вы можете купить полифил в листах или в рассыпном виде.

Производитель громкоговорителей или дистрибьютор

сможет сказать вам, сколько вы должны использовать. В противном случае единственный способ узнать это

попробуйте сами. Добавляйте по 1/2 фунта за раз, пока вам не понравится то, что вы услышите. Когда используешь

polyfill, постарайтесь распределить его равномерно и убедитесь, что он не касается драйвера. Если вы

используете коробку с отверстиями, тогда выровняйте стороны коробки только листом полифилла толщиной 1 дюйм.

Вы можете купить полифил в листах или в рассыпном виде.

Когда низкочастотный динамик расположен у пола, басов будет больше из-за отражения и

вибрация пола. Иногда желателен этот дополнительный бас, но он не точен.

воспроизведение входного сигнала. Самый простой способ устранить вибрацию — поставить

динамик на чем-то, что вообще не будет вибрировать, например, на камне. Более реальным решением является

чтобы динамик напрямую соприкасался с полом с помощью шипа. Если используется шип,

тогда динамик будет лежать на полу, а не на ковре, и динамик не сможет

вибрировать столько же. Это устранит большую часть лишнего баса.

Это устранит большую часть лишнего баса.

Как собрать акустическую систему

AudioReputation поддерживается читателями. Когда вы покупаете по ссылкам на нашем сайте, мы можем получать партнерскую комиссию. Узнать больше

Динамики — одно из самых популярных аудиоустройств, вероятно, сразу после наушников. Они бывают всех форм и размеров, и все они занимают свое место в наших автомобилях, в наших домах, офисах и т. д. У каждого из них есть свое предназначение, и в зависимости от этого оно имеет определенную конструкцию и размер. Вы можете подумать, что рынок предлагает все, что вам может понадобиться, но неудивительно, если вы не сможете найти динамик, который ищете, особенно если вы ищете динамик для своего автомобиля.

Одно из самых простых, но наименее применимых решений этой проблемы состоит в том, чтобы взять базовый материал, базовые инструменты, один или два низкочастотных динамика и самостоятельно собрать динамик. Если подумать, это может быть здорово не только потому, что размеры коробки для динамиков идеально подойдут к вашему автомобилю, гостиной или любому другому месту, но и потому, что вы узнаете что-то новое, получите удовольствие от изготовления корпуса для динамиков, а также сэкономите много денег./13fcf4ed47ef27f.ru.s.siteapi.org/img/bc03c27c30eb49e9bea4fbb04439e291c463b71c.jpg)

Если вы останетесь с нами, мы покажем вам, какие бывают коробки для динамиков, и дадим вам пошаговое объяснение того, как собрать коробку для динамиков самостоятельно за несколько дней. Не волнуйтесь, это не так уж и сложно, и даже новички могут успешно справиться с этим, если приложат достаточно усилий.

Какие существуют виды корпусов для динамиков?Infinite baffle/free-air

Infinite baffle на самом деле не настоящая коробка, это больше похоже на доску с отверстиями, куда вы вставляете вуферы. Он идеально подходит для багажников автомобилей, поскольку сам багажник действует как корпус, изолируя звук от задней части динамика. Эти «коробки» проще всего изготовить, они занимают меньше всего места и их частотная характеристика плоская. Они требуют меньше энергии, чем другие, и производят наименее искаженный звук. Однако они затрудняют разделение задних и передних звуковых волн, а вуферы полностью подвержены повреждениям.

Герметичный/закрытый корпус

Герметичные корпуса самые маленькие и простые в изготовлении. Они состоят из закрытого воздухонепроницаемого корпуса и низкочастотного динамика и идеально подходят, если вам нужен глубокий бас, чтобы наполнить вашу машину или квартиру. Они также требуют большей мощности, чем другие корпуса, поэтому рекомендуется использовать их с усилителями, чтобы получить наилучшую производительность.

Они состоят из закрытого воздухонепроницаемого корпуса и низкочастотного динамика и идеально подходят, если вам нужен глубокий бас, чтобы наполнить вашу машину или квартиру. Они также требуют большей мощности, чем другие корпуса, поэтому рекомендуется использовать их с усилителями, чтобы получить наилучшую производительность.

Корпус с отверстиями/вентилированием

Эти корпуса называются вентиляционными отверстиями или отверстиями из-за наличия в них портов/вентиляционных отверстий для усиления (улучшения) басового отклика. Это самый популярный тип корпуса, потому что он обеспечивает самый мощный звук, хотя, вероятно, его сложнее построить, и он занимает больше места. Динамики с перфорированными/вентилируемыми корпусами могут воспроизводить более глубокие басы, чем динамики с герметичными корпусами.

Bandpass

В корпусе bandpass динамик (вуфер) спрятан внутри корпуса с двумя камерами, а звук идет через один или несколько портов. Эти корпуса могут иметь один порт (полоса пропускания 4-го порядка), 2 порта (полоса пропускания 6-го порядка) или 3 порта (полоса пропускания 8-го порядка). Эти динамики воспроизводят громкий звук с ограниченным частотным диапазоном. Тем не менее, они очень эффективны и идеально подходят для хард-рока, хип-хопа или регги, хотя могут быть немного гулкими. Их также чрезвычайно сложно построить, и они могут занимать много места.

Эти динамики воспроизводят громкий звук с ограниченным частотным диапазоном. Тем не менее, они очень эффективны и идеально подходят для хард-рока, хип-хопа или регги, хотя могут быть немного гулкими. Их также чрезвычайно сложно построить, и они могут занимать много места.

Независимо от того, какой тип корпуса динамика вы хотите построить, вам потребуются одни и те же материалы, и, как вы увидите, все вещи из нашего списка легко доступны и относительно доступны. Конечно, окончательная стоимость будет ниже, если у вас есть необходимые инструменты в гараже, но если у вас их нет, попробуйте одолжить их у друга или соседа.

В основном для строительства любого ограждения необходимы лобзик, настольная или циркулярная пила, а также электродрель. Вам также понадобится кусок древесноволокнистой плиты средней плотности (МДФ), которая лучше всего подходит для изготовления этих коробок. Следующее, что вам понадобится, это различные виды шурупов, клей или какой-нибудь клей, применимый для деревянных материалов, и какой-нибудь утеплитель, например, стекловолокно или полифилл. Кроме того, вам может понадобиться кусок ткани для динамика для последнего штриха и несколько распорок, чтобы зафиксировать и укрепить коробку.

Кроме того, вам может понадобиться кусок ткани для динамика для последнего штриха и несколько распорок, чтобы зафиксировать и укрепить коробку.

Прежде чем мы начнем, мы должны сказать, что форма и размер корпуса влияют и определяют качество звука и его цвет. Они определяют, какая мощность потребуется и насколько глубоким будет бас. Без математических расчетов не построить ни одного корпуса колонок и очень важно сделать их точно, потому что даже небольшие огрехи могут сказаться на характеристиках, особенно с вентилируемыми корпусами.

Шаг 1: Выберите вуфер/сабвуфер и тип корпуса

При выборе нового вуфера/сабвуфера в зависимости от ваших потребностей и музыкального вкуса обратите внимание на рекомендации производителя по размеру и форме корпуса. Прежде чем что-либо покупать, подумайте о месте, где будет установлена ваша новая акустическая система и для чего она будет использоваться. Как только вы определите характеристики низкочастотного динамика и корпуса, вы можете перейти к следующему шагу.

Шаг 2: Изготовление корпуса и расчет размеров

Перед тем, как приступить к вырезанию, сделайте макет будущего ящика. Вы можете сделать это на своем компьютере или нарисовать вручную с помощью ручки и листа бумаги, но модель должна существовать. Рассчитайте размеры ящика, исходя из рекомендаций производителя. Если вам нужна дополнительная помощь, вы можете ввести в своем браузере Re Box Calculator, и эта программа облегчит вам задачу. Однако вы должны определить внешние размеры корпуса: минимальную глубину (добавьте 2 дюйма к глубине сабвуфера) и минимальную высоту и ширину (измерьте диаметр сабвуфера) корпуса динамика. Также не стоит забывать о внутренних габаритах и общем объеме ящика. Для того, чтобы определить внутренние размеры, отнимите от внешних размеров толщину дерева и должно получиться нормально. Объем можно рассчитать по следующей формуле: высота х глубина х ширина.

Шаг 3: Разрежьте древесину

После завершения расчетов вы можете начать резать древесину на части, которые вы позже склеите и привинтите. Измерьте диаметр низкочастотного динамика и вырежьте отверстие в передней панели динамика. Вы также должны просверлить отверстие в задней панели, потому что вам нужно будет провести через него несколько проводов, чтобы подключить динамик к источнику питания. Вы можете укрепить каждый угол деревянных деталей, потому что это сделает коробку более прочной и устойчивой, особенно при больших объемах.

Измерьте диаметр низкочастотного динамика и вырежьте отверстие в передней панели динамика. Вы также должны просверлить отверстие в задней панели, потому что вам нужно будет провести через него несколько проводов, чтобы подключить динамик к источнику питания. Вы можете укрепить каждый угол деревянных деталей, потому что это сделает коробку более прочной и устойчивой, особенно при больших объемах.

Шаг 4: Соедините части вместе

Следующим шагом будет собрать все части вместе, но перед этим было бы здорово сгладить шероховатости, потому что каждое отклонение может повлиять на производительность. После этого вы можете взять клей/герметик/герметик и начать склеивать детали. Очень важно дать клею полностью высохнуть, по крайней мере, в течение 24 часов.

Вы также можете поместить один или два слоя изоляции (стекловолокно или что-то подобное), чтобы сгладить стенки корпуса динамика, чтобы воздух мог беспрепятственно проходить внутрь и наружу корпуса, не влияя на общую производительность.

Шаг 5: Настройте коробку для динамика

Не оставляйте коробку в таком виде. Помимо того, что он устойчив и долговечен, он также должен хорошо выглядеть, поэтому было бы неплохо его покрасить. Если вы действительно в настроении, вы также можете подумать о покупке ткани или ковра, которыми можно покрыть поверхность корпуса динамика. Для этого вам также понадобятся расчеты, маркер и скальпель, но это тема для другой статьи.

Джеймс Лонгман

Здравствуйте, меня зовут Джеймс Лонгман.

Я писатель и редактор AudioReputation. Я разобрал свое первое портативное AM/FM-радио, когда мне было всего 8 лет. В 11 лет я сжег плату своего старого магнитофона. Не буду объяснять как, но это было безрассудно и глупо.

С тех пор я стал намного осторожнее с радиоприемниками, бумбоксами и другими аудиоустройствами (по крайней мере, мне нравится так думать), но я никогда не терял страсти к аудиооборудованию. На протяжении 20 лет своей профессиональной карьеры я работал на различных производителей аудиооборудования и даже начал делать колонки самостоятельно в своей маленькой мастерской.

Он отличается тем, что меньше всех резонирует, прочен и прост в обработке. Правда, качество МДФ бывает разным.

Он отличается тем, что меньше всех резонирует, прочен и прост в обработке. Правда, качество МДФ бывает разным. Дело заключается в том, что, высыхая с течением времени, любое издение из дерева изгибается «винтом», и у фанеры данное искажение проявляется достаточно сильно. Если уж делать из фанер, то не нужно потом чем-то покрывать изделие: её достоинства будут сведены на нет.

Дело заключается в том, что, высыхая с течением времени, любое издение из дерева изгибается «винтом», и у фанеры данное искажение проявляется достаточно сильно. Если уж делать из фанер, то не нужно потом чем-то покрывать изделие: её достоинства будут сведены на нет.