Сырье для конденсаторов: перспективы доступности и бесперебойности поставок

11.07.2017 // Деннис М. Зогби

Введение

Существует научный принцип, обеспечивающий экономическую жизнеспособность глобального торгового рынка сырья, потребляемого в конденсаторах: емкость прямо пропорциональна физическому размеру готового конденсатора, что также можно интерпретировать как «доступную площадь поверхности». ». Таким образом, конденсаторы являются сырьевой отраслью. Фактически, Paumanok Publications, Inc. оценивает глобальную стоимость первичных материалов, потребляемых в мировой индустрии постоянных конденсаторов, в 5,6 млрд долларов США в 2017 году. На следующей диаграмме (рис. всемирной основе. Кроме того, и непосредственно в связи с недавним увеличением времени ввода конденсатора — для достижения желаемой емкости производители конденсаторов используют один из трех методов изготовления: штабелирование, намотка или прессование. Окончательные манипуляции с диэлектриком в попытке превратить его в пригодный для использования корпус конденсатора с учетом ограничений объемной эффективности современных электронных конструкций; процесс преобразования материалов конденсатора может еще больше увеличить площадь активной поверхности диэлектриков, описанных ниже, из которых емкость получается из высокотехнологичного сырья путем фрезерования, травления, металлизации или других экзотических способов.

». Таким образом, конденсаторы являются сырьевой отраслью. Фактически, Paumanok Publications, Inc. оценивает глобальную стоимость первичных материалов, потребляемых в мировой индустрии постоянных конденсаторов, в 5,6 млрд долларов США в 2017 году. На следующей диаграмме (рис. всемирной основе. Кроме того, и непосредственно в связи с недавним увеличением времени ввода конденсатора — для достижения желаемой емкости производители конденсаторов используют один из трех методов изготовления: штабелирование, намотка или прессование. Окончательные манипуляции с диэлектриком в попытке превратить его в пригодный для использования корпус конденсатора с учетом ограничений объемной эффективности современных электронных конструкций; процесс преобразования материалов конденсатора может еще больше увеличить площадь активной поверхности диэлектриков, описанных ниже, из которых емкость получается из высокотехнологичного сырья путем фрезерования, травления, металлизации или других экзотических способов.

Рисунок 1. 1: Первичное сырье, потребляемое в конденсаторной промышленности: 2017 г.

1: Первичное сырье, потребляемое в конденсаторной промышленности: 2017 г.

Источник: Paumanok Publications, Inc. Электродные материалы могут быть палладием, палладием + серебром, никелем или медью; Материалы разъемов могут быть серебром, медью, палладием + серебром или платиной + серебром. Диэлектрические материалы, используемые в керамических конденсаторах, в основном основаны на соединениях карбоната бария и диоксида титана, которые смешиваются с образованием титаната бария и множества других диэлектрических материалов на основе керамики.

PGM Ceramics

Керамические конденсаторы PGM — это конденсаторы с электродами, изготовленными из металлов платиновой группы (PGM), что означает, что они содержат палладий. Керамические конденсаторы PGM будут иметь либо 100% палладиевые электроды, 70% палладиевые электроды, либо 30% палладиевые электроды (или вариант нагрузки), с серебром в качестве баланса. Выводы, используемые в керамических конденсаторах PGM, представляют собой преимущественно серебряные электроды, хотя небольшой процент выводов керамических конденсаторов включает выводы палладий + серебро и платина + выводы.

Керамические диэлектрические материалы, используемые в керамических конденсаторах PGM, как правило, представляют собой твердотельные керамические материалы и некоторые вариации на тему карбоната бария + диоксид титана. Первичное сырье, потребляемое при производстве керамических конденсаторов PGM, составляет 60% от общей стоимости мирового рынка керамических конденсаторов PGM.

Это, конечно же, результат необычайной цены на палладий в 2017 году, которая при среднегодовой ставке 860 долларов США за тройскую унцию составляет до 50% стоимости керамического конденсатора PGM в системах с высоким уровнем огня. Эта стоимость весьма непомерно высока и совершенно неконкурентоспособна по сравнению с керамическими конденсаторами, изготовленными с электродами из недрагоценных металлов, таких как никель, которые в 2017 году доминировали в прибыльной части бизнеса MLCC с высокой емкостью и где узкое место в производстве приводит к увеличению сроков поставки по всему миру.

Перспектива керамических материалов PGM, которые в конечном итоге используются в более важных приложениях, таких как внутренняя, аэрокосмическая, медицинская, нефтегазовая промышленность, спутники, заключается в том, что стоимость будет увеличиваться в соответствии с летучестью материалов палладиевых электродов. и серебряные окончания, которые представляют собой рынки, которые в большей степени контролируются результатами других рынков, в первую очередь рынков каталитических нейтрализаторов в автомобилях.

и серебряные окончания, которые представляют собой рынки, которые в большей степени контролируются результатами других рынков, в первую очередь рынков каталитических нейтрализаторов в автомобилях.

Керамика BME

В керамических конденсаторах, изготовленных с электродами из недрагоценных металлов (BME), в электродах используется в основном никель или медь (для высоких частот). Керамические конденсаторы, изготовленные с никелевыми электродами, требуют медных выводов. Из-за чрезвычайно высокой цены на палладий многие компании, производящие керамические конденсаторы (особенно с высоким содержанием палладия в электродах), перевели свое производство на системы электродов на основе никеля.

Продажи сырья для производства керамических конденсаторов BME на торговом рынке резко выросли за последние двадцать лет и будут продолжать расти высокими темпами в течение следующих пяти лет, поскольку все больше внимания уделяется повышению выхода и прибыльности рынка MLCC. от 100 до 470 мкФ. На таких рынках с высокой емкостью электроды из неблагородных металлов являются такой привлекательной альтернативой использованию электродов, содержащих палладий. Конечно, затраты на капитальное оборудование, необходимые для входа в индустрию керамических конденсаторов BME, намного дороже по сравнению с капитальным оборудованием для производства керамических конденсаторов PGM. Кроме того, при производстве керамических конденсаторов BME существуют скрытые затраты, такие как более высокая стоимость диэлектрических материалов, связанных с усовершенствованными титанатными материалами, необходимыми для производства чрезвычайно тонких диэлектрических слоев, а также дополнительные затраты, связанные с азотом и родственными газами. Тем не менее, поскольку палладиевое сырье в 56 раз дороже, чем никелевое сырье, для компаний имеет огромный экономический смысл переводить свое производство с палладия на системы материалов на основе никеля, особенно при производстве MLCC от 2,2 мкФ до 470 мкФ, где требуется количество слоев.

На таких рынках с высокой емкостью электроды из неблагородных металлов являются такой привлекательной альтернативой использованию электродов, содержащих палладий. Конечно, затраты на капитальное оборудование, необходимые для входа в индустрию керамических конденсаторов BME, намного дороже по сравнению с капитальным оборудованием для производства керамических конденсаторов PGM. Кроме того, при производстве керамических конденсаторов BME существуют скрытые затраты, такие как более высокая стоимость диэлектрических материалов, связанных с усовершенствованными титанатными материалами, необходимыми для производства чрезвычайно тонких диэлектрических слоев, а также дополнительные затраты, связанные с азотом и родственными газами. Тем не менее, поскольку палладиевое сырье в 56 раз дороже, чем никелевое сырье, для компаний имеет огромный экономический смысл переводить свое производство с палладия на системы материалов на основе никеля, особенно при производстве MLCC от 2,2 мкФ до 470 мкФ, где требуется количество слоев. значителен, и количество мелкодисперсного никеля, потребляемого в расчете на размер гильзы, сравнительно велико.

значителен, и количество мелкодисперсного никеля, потребляемого в расчете на размер гильзы, сравнительно велико.

Недавний анализ керамических диэлектрических материалов и порошков никелевых электродов, проведенный Пауманоком, пришел к выводу, что поставки на коммерческий рынок частиц, генерируемых алкооксидом, и гидротермальных частиц в керамике более продвинуты, чем может выдержать промышленность, и узким местом остается укладка тысяч слоев на один слой. чип. Коэффициенты выхода по-прежнему не позволяют достичь прибыльности, и поэтому производители MLCC продлевают сроки выполнения заказа, чтобы они могли продолжать поддерживать высокий уровень качества компонентов на выходе. Крупный японский производитель MLCC отметил, что многие компании начинали проектировать MLCC выше 100 мкФ, предполагая, что это стандартные детали, и не принимая во внимание, что их производство может быть сложным, поскольку они сравнительно недороги по сравнению с другими компонентами на печатной плате. .

Поставка материалов и технология производства керамического сырья BME опережают свое время. Согласно эталонному анализу Пауманока, были улучшены способы получения керамических частиц с использованием методов химической обработки оксидов алкоголятов, в то время как гидротермальные титанаты также являются ключевыми для производства MLCC выше 100 мкФ. Что касается сырья для титаната бария, включая титан и бариты, они остаются в большом количестве, поскольку электроника составляет лишь небольшую часть их потребления рынком конечного использования.

Тантал

По оценкам Paumanok Publications, Inc., первичным сырьем, потребляемым при производстве танталовых конденсаторов, являются танталовый металлический порошок конденсаторного качества и проволока. Тантал является горячей темой в 2017 году из-за того, что Закон Додда-Франка, который включает «Положение о конфликтных минералах в отношении тантала», может быть отменен без замены какой-либо формы постановления о конфликтных минералах. Это устранит некоторые дополнительные расходы, связанные с соблюдением отраслевых требований в отношении различных уровней обязательной проверки, чтобы гарантировать, что ни один поставщик добавленной стоимости в цепочке поставок тантала не получит прибыль от полезных ископаемых, полученных из регионов конфликта.

Это устранит некоторые дополнительные расходы, связанные с соблюдением отраслевых требований в отношении различных уровней обязательной проверки, чтобы гарантировать, что ни один поставщик добавленной стоимости в цепочке поставок тантала не получит прибыль от полезных ископаемых, полученных из регионов конфликта.

Тантал добывается в виде руды, затем продается промежуточным производителям танталового порошка и проволоки конденсаторного качества, которые отделяют чистый тантал от различных других элементов, встречающихся в соединении с металлом. Порошок тантала конденсаторного качества получают путем ограничения содержания примесей (таких как кислород, калий и азот) в смеси, так что конечному аноду присуща высокая степень чистоты тантала, так что когда он покрывается катодным материалом, который он создает идеальный слой диэлектрика. Танталовая проволока производится традиционными методами волочения проволоки. Порошок и проволока продаются производителям конденсаторов, которые, в свою очередь, прессуют порошок в аноды. Затем они обжигают аноды и прикрепляют танталовую проволоку к анодам прямым сварным швом. Площадь поверхности танталовой анодной таблетки увеличивается из-за ее пористой природы.

Затем они обжигают аноды и прикрепляют танталовую проволоку к анодам прямым сварным швом. Площадь поверхности танталовой анодной таблетки увеличивается из-за ее пористой природы.

Перспективы для танталовых материалов являются положительными, потому что этот особый металл по своим значениям емкости перекрывается с BME MLCC с высокой емкостью и, следовательно, подлежит росту, основываясь просто на его известных рабочих характеристиках, таких как диэлектрический слой пятиокиси тантала (Ta205) и их сверхмалые размеры. размер корпуса и сорокалетняя производительность в критической электронике. Более того, материал имеет несколько источников по всему миру. Пауманок считает, что производители танталовых конденсаторов могут оказаться в уникальном положении для вертикальной интеграции всей цепочки поставок вплоть до рудников и не только иметь возможность контролировать уровень радиоактивности руды, но и начать применять некоторые из более совершенных технологий с высоким CV/ g порошки, получаемые пламенным синтезом, которые могут создавать новые конструкции твердотельных конденсаторов в диапазоне от 680 до 1000 микрофарад.

Алюминий

Для изготовления алюминиевых конденсаторов требуется различное сырье, включая протравленную анодную фольгу, протравленную катодную фольгу, разделительную бумагу (обычно крафт-бумагу или манильскую бумагу) и электролиты (обычно этилгликоль). Однако это сырье имеет сравнительно более низкую цену, чем большинство альтернативных диэлектрических материалов в пересчете на фунт. Протравленная анодная фольга представляет собой самый дорогой компонент, используемый в конструкции алюминиевых конденсаторов, за которым следует протравленная катодная фольга. Этот факт объясняет, почему большинство крупных производителей алюминиевых конденсаторов имеют собственные возможности для производства собственной травленой анодной и катодной фольги, что в конечном итоге помогает производителю конденсаторов контролировать затраты. Рулоны протравленной анодной и катодной фольги сворачиваются вместе с крафт-бумагой или манильской бумагой, разделяя две металлические фольги. Бумага имеет очень необычный дизайн и пропитана электролитом, а вся ячейка помещена в алюминиевую банку с прикрепленными проводами и прокладками, расположенными поверх банки.

Прогноз по алюминию и его сырьевому материалу — бокситу остается положительным, поскольку ожидается, что в конечном итоге он испытает рост в области электроники за счет возрождения бизнеса возобновляемых источников энергии. Алюминий по-прежнему находится в изобилии, и его цена, хотя и подвержена колебаниям, остается относительно стабильной с течением времени и остается значительно ниже своего максимума 2008 года. Потребление алюминия должно оставаться на стабильном уровне роста, поскольку в будущем все больше его будет использоваться в автомобильных кузовах.

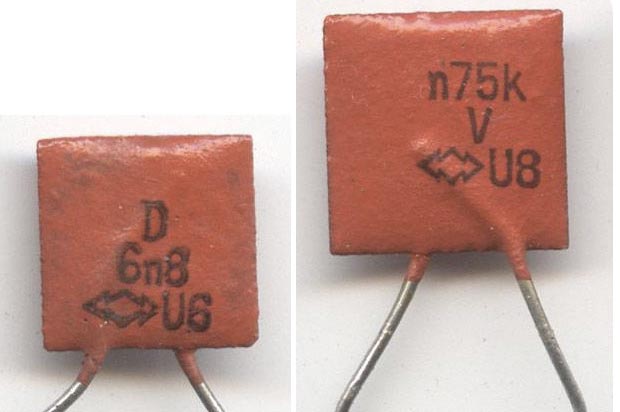

DC Пленка

Пленочные конденсаторы постоянного тока изготавливаются в основном из металлизированной полиэтилентерефталатной (ПЭТ) пластиковой пленки, которая становится чрезвычайно дорогой по мере уменьшения толщины диэлектрического материала. Чрезвычайно тонкие полиэфирные пленки, которые используются в конструкции пленочных конденсаторов для поверхностного монтажа, могут стоить до 130 долларов за фунт в металлизированном виде. Пленочные конденсаторы постоянного тока изготавливаются из ПЭТ-смол (которые выдавливаются очень тонко), а затем металлизируются для увеличения площади их поверхности в готовом конденсаторе. Пленочные конденсаторы постоянного тока изготавливаются путем намотки полиэфирной пленки на намоточной машине и герметизации ячейки из рулонной пленки в пластике или путем укладки чередующихся слоев тонкой диэлектрической пленки.

Пленочные конденсаторы постоянного тока изготавливаются из ПЭТ-смол (которые выдавливаются очень тонко), а затем металлизируются для увеличения площади их поверхности в готовом конденсаторе. Пленочные конденсаторы постоянного тока изготавливаются путем намотки полиэфирной пленки на намоточной машине и герметизации ячейки из рулонной пленки в пластике или путем укладки чередующихся слоев тонкой диэлектрической пленки.

Доступность ПЭТ-пленки для производства конденсаторов гарантирована, поскольку этот материал является одним из наиболее распространенных термопластичных полимерных смол, используемых в основном при розливе и пластиковой упаковке продуктов питания и напитков. Например, из-за большого количества бутылок из-под газировки, произведенных из ПЭТ, средняя цена за фунт смолы остается стабильной. Фактор стоимости производства пленочных конденсаторов, опять же, увеличивается пропорционально толщине покупаемой пленки. Поскольку емкость увеличивается с доступной площадью поверхности, более тонкие пленки желательны для продуктов, которые должны соответствовать строгим требованиям к объемной эффективности готовых конденсаторов.

Пленочные конденсаторы переменного тока

Диэлектрическая конструкция пленочных конденсаторов переменного тока состоит преимущественно из полипропилена. Значительное количество полипропилена используется в расчете на один конденсатор, поскольку силовые пленочные конденсаторы, как правило, физически велики (на самом деле мы разделяем рынки в Пауманок на «большие банки», что подразумевает конденсаторы для передачи и распределения энергии общего назначения, и «маленькие банки», что подразумевает конденсаторы, работающие от двигателя. Полипропилен, потребляемый в силовых пленочных конденсаторах, намного толще по сравнению с полиэстером, используемым в пленочных конденсаторах постоянного тока, и поэтому стоит меньше денег за фунт. Однако на рынке конденсаторов потребляется примерно в два раза больше полипропиленовой пленки по сравнению с полиэфирной пленкой, следовательно, стоимость рынков аналогична. Силовые пленочные конденсаторы изготавливаются путем намотки полипропиленовой пленки в ячейку и помещения ячейки в банку. Иногда ячейка может содержать алюминиевую фольгу или даже разделительную бумагу (аналогично алюминиевым конденсаторам) 9.0005

Иногда ячейка может содержать алюминиевую фольгу или даже разделительную бумагу (аналогично алюминиевым конденсаторам) 9.0005

Полипропилен широко представлен на рынке из-за его основного использования в пластиковой упаковке пищевых контейнеров. Он используется в качестве диэлектрика для конденсаторов почти 50 лет и является основой производства «электрических» конденсаторов из-за его превосходных характеристик при высоком напряжении. Доступность полипропилена гарантирована в будущем, хотя в 2017 году оказалось, что ключевого исходного сырья для производства полипропилена — пропилена — не хватает. 2016 г., после чего последовал резкий рост цен в первом квартале 2017 г.

Активированный уголь

Активированные угольные материалы, используемые при производстве двухслойных углеродных «суперконденсаторов», бывают двух видов: активированный угольный порошок «микрогранулы» и активированная угольная ткань, оба из которых имеют очень большую площадь поверхности, но очень разные ценники. Большая часть углерода, потребляемого в суперконденсаторах, представляет собой недорогие порошкообразные микрогранулы, которые впрессовываются в аноды и используются в приложениях, обычно менее одного фарад. Углеродная ткань в основном используется для суперконденсаторов с чрезвычайно высокой емкостью, превышающей один фарад и до 3000 фарад, и представляет собой намотанную конструкцию.

Большая часть углерода, потребляемого в суперконденсаторах, представляет собой недорогие порошкообразные микрогранулы, которые впрессовываются в аноды и используются в приложениях, обычно менее одного фарад. Углеродная ткань в основном используется для суперконденсаторов с чрезвычайно высокой емкостью, превышающей один фарад и до 3000 фарад, и представляет собой намотанную конструкцию.

Суперконденсаторы изготавливаются путем экструзии углерода в гранулы с последующим помещением гранул в пластиковый или металлический корпус. Суперконденсаторы с обмоткой, в которых используется углеродная ткань, наматываются аналогично алюминиевому конденсатору.

Материалы из активированного угля представляют собой интересную подгруппу в производстве конденсаторов, поскольку их диэлектрик может быть фактически изготовлен из органических исходных материалов, таких как орехи и семена. Однако в цепочке поставок конденсаторов большинство готовых анодов изготавливаются из синтетически полученных микрошариков активированного угля или тканей, из которых изготавливаются анодные элементы или намотанные конденсаторы. Активированный уголь используется в основном как фильтрующий агент, и его использование в качестве диэлектрика остается сравнительно небольшим по сравнению с другими диэлектриками, но его положительный потенциал в качестве устройства увеличения мощности для выравнивания нагрузки предполагает, что у него большое будущее.

Активированный уголь используется в основном как фильтрующий агент, и его использование в качестве диэлектрика остается сравнительно небольшим по сравнению с другими диэлектриками, но его положительный потенциал в качестве устройства увеличения мощности для выравнивания нагрузки предполагает, что у него большое будущее.

Резюме и выводы: Материалы для конденсаторов и перспективы: 2017-2022

Перспективы материалов для конденсаторов остаются стабильными, поскольку Paumanok Publications, Inc. ожидает, что BME MLCC с высокой емкостью и твердые танталовые конденсаторы станут двумя наиболее активными диэлектриками для конденсаторов в ближайшем будущем. пять лет, потому что портативная электроника только что перешла от модели проникновения населения мира к театру повышенной аппаратной функциональности.

Таким образом, любой тип твердотельных конденсаторов, даже конденсаторы с пластиковой пленкой с диэлектриками PEN, PET и PPS, конденсаторы с полимерными алюминиевыми чипами, в которых используется самая тонкая и чистая анодная фольга; и активированный уголь (особенно графем) будут иметь возможности, поскольку ценность, которая была вложена в глобальное распространение смартфонов населением, будет переориентирована на увеличение функциональности оборудования.