Рабочий электролит для конденсатора, способ его приготовления и алюминиевый электролитический конденсатор с таким электролитом

Изобретение относится к электротехнике, в частности к рабочему электролиту для конденсатора, способу его приготовления и алюминиевому электролитическому конденсатору с таким электролитом, работающему при напряжениях 16-63 В в интервале рабочих температур от минус 60 до 105°С. В состав электролита входит растворитель, состоящий из гамма-бутиролактона и N-метилпирролидона в соотношении 50-100 и 50-0 мас.% соответственно и занимающий в составе рабочего электролита 77-90 мас.%, дикарбоновая кислота или ее аммонийная соль в качестве основного ионогена, а также третичный алифатический амин, занимающие в составе рабочего электролита 5-12 и 5-11 мас.% соответственно. Способ приготовления рабочего электролита, согласно которому сначала нагревают смешанный органический растворитель до температуры 40°С и вводят основной ионоген и третичный алифатический амин, а затем при интенсивном перемешивании доводят рабочий электролит до конечной температуры нагрева, которая составляет 50°С. Технический результат от использования изобретения — хорошие и стабильные характеристики рабочего электролита и конденсатора во всем интервале указанных рабочих температур, особенно при низкой температуре. 3 н.п. и 3 з. ф-лы, 1 ил., 4 табл.

Технический результат от использования изобретения — хорошие и стабильные характеристики рабочего электролита и конденсатора во всем интервале указанных рабочих температур, особенно при низкой температуре. 3 н.п. и 3 з. ф-лы, 1 ил., 4 табл.

Изобретение относится к производству изделий электронной техники, конкретно к производству конденсаторов, более конкретно к производству алюминиевых электролитических конденсаторов, преимущественно — к производству алюминиевых электролитических конденсаторов, работающих при рабочих напряжениях от 16 до 63 В в интервале рабочих температур от минус 60 до 105°С.

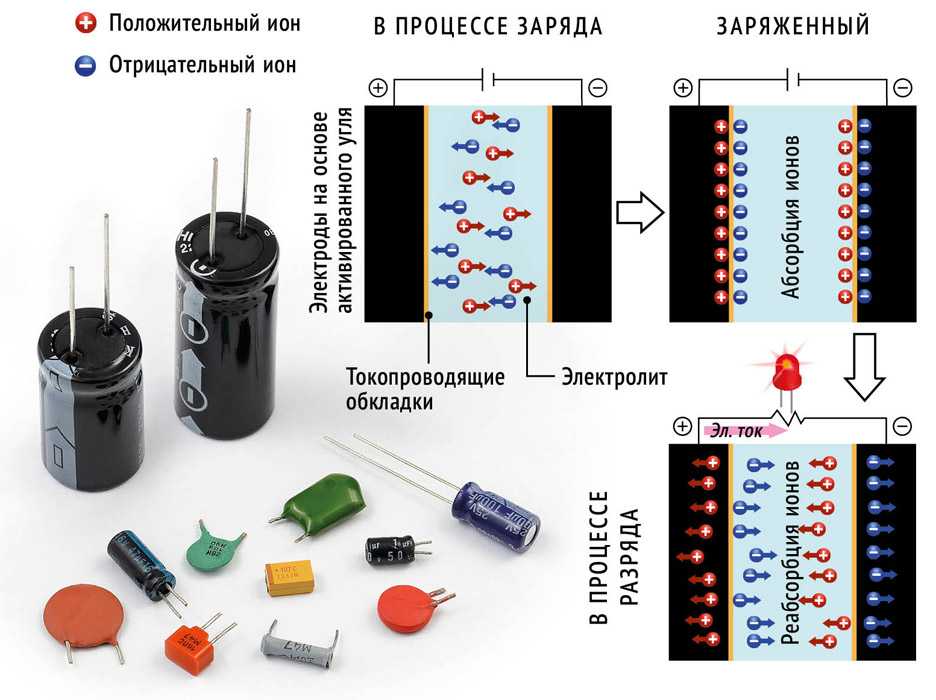

Рабочий электролит (далее — электролит), в котором прохождение электрического тока осуществляется за счет движения ионов и сопровождается электролизом, обеспечивает работоспособность конденсатора при определенных рабочих напряжениях в определенном интервале рабочих температур. Важно, чтобы электролит был химически совместим с прокладочными материалами, например конденсаторной бумагой, и с остальными материалами, из которых выполнены элементы конденсатора, обладал высокой проводимостью и проявлял химическую и температурную стабильность в течение всего срока службы конденсатора. Для сохранения постоянства электрических характеристик конденсатора во всем интервале рабочих температур необходимо, чтобы параметры электролита, особенно проводимость, как можно меньше зависели от температуры.

Для сохранения постоянства электрических характеристик конденсатора во всем интервале рабочих температур необходимо, чтобы параметры электролита, особенно проводимость, как можно меньше зависели от температуры.

Состав электролита должен обеспечивать в интервале рабочих температур и в интервале рабочих напряжений как быстрое образование слоя оксида алюминия на аноде конденсатора, служащего в конденсаторе диэлектриком, при прохождении через него электрического тока (подформовка алюминиевого фольгового анода по кромкам и микротрещинам, образовавшимся при порезке фольги и намотке секций), так и отсутствие искрения, выражающего начинающийся процесс анодного пробоя электролита, а в последующем и конденсатора. В силу этого напряжение анодного пробоя должно быть всегда заведомо больше напряжения формовки и тем более больше рабочего напряжения конденсатора.

Основными компонентами электролита являются ионообразующие вещества (ионогены), органические и неорганические кислоты и их соли, но они редко применяются непосредственно в том виде, как они есть — как правило, требуют растворения в подходящем растворителе, чтобы произошла электролитическая диссоциация с образованием ионов и получился нужный по консистенции электролит. Компоненты электролита не должны создавать ионы, вызывающие коррозию или способствующие коррозии алюминия, оксида алюминия, а также материала других элементов конденсатора.

Компоненты электролита не должны создавать ионы, вызывающие коррозию или способствующие коррозии алюминия, оксида алюминия, а также материала других элементов конденсатора.

Электролит не должен проявлять повышенное газообразование (выделение водорода) на катоде конденсатора при повышенной температуре, в том числе на верхней границе интервала рабочих температур, а это зависит как от состава электролита, так и от качественных изменений в нем в связи с процессом электролиза, происходящего при работе электролитического конденсатора.

Удельная проводимость, а также температура кипения электролита зависят от остаточного содержания воды в приготовленном электролите, в том числе образованной в процессе химического взаимодействия его компонентов, и следовательно, от состава электролита и от конечной температуры нагрева электролита и времени его приготовления. Конечная температура нагрева электролита, которая соответствует конечному моменту его приготовления, является и наибольшей температурой, до которой нагревают электролит.

Напряжение анодного пробоя в значительной степени зависит от конечной температуры нагрева электролита, при этом дикарбоновые кислоты повышают его величину, способствуя улучшению этого параметра.

Как правило, электролит должен иметь величину логарифма концентрации водородных ионов (рН) около 7, чтобы не проявлялись сколько-нибудь заметно нежелательные процессы, ухудшающие работоспособность и срок службы конденсатора, например растворение алюминия и оксида алюминия в электролите или гидратация оксида алюминия. Величина рН зависит как от состава электролита, так и от температуры его приготовления.

Вязкость характеризует консистенцию электролита и зависит от содержания в нем воды и летучих веществ, а также от температуры и времени его приготовления.

В конечном итоге на параметры электролита влияют как его состав, так и технология его приготовления.

Электрические характеристики конденсатора, в свою очередь, в значительной степени зависят от параметров использованного в нем электролита.

Известен электролит, описанный в патенте US 4509094, кл. Н01G 4/22, Н01G 9/02, опубл. 02.04.1985, который работоспособен при напряжении 150 В и выше, а также при повышенной температуре 105°С и низкой температуре минус 40°С и состоит, например, из комплексной однозамещенной соли азелаиновой кислоты с триэтиламином, которая является ионогеном, и смешанного растворителя, содержащего небольшое количество воды и, например, смесь бутиролактона и N-метилпирролидона; электролит обеспечивает в указанном интервале температур малые изменения проводимости, а газообразование электролита при повышенной температуре может быть снижено за счет применения нитросоединения, например нитропропана, в качестве катодного деполяризатора.

Однако этот электролит не работает при температуре минус 60°С и имеет повышенную токсичность, когда в его состав включено в качестве катодного деполяризатора нитросоединение, например нитропропан, который обладает наркотическим действием.

Также известен электролит для электролитического конденсатора, описанный в патенте DE 10142100, кл. Н01G 9/022, опубл. 03.04.2003, где в составе электролита используются соли циклических дикарбоновых кислот с несимметричной структурой, благодаря чему создается повышенная проводимость электролита при повышенном напряжении искрения и электролит хорошо работает при повышенной температуре.

Н01G 9/022, опубл. 03.04.2003, где в составе электролита используются соли циклических дикарбоновых кислот с несимметричной структурой, благодаря чему создается повышенная проводимость электролита при повышенном напряжении искрения и электролит хорошо работает при повышенной температуре.

Этот электролит не обеспечивает работу конденсатора при низкой температуре.

А также известен электролит для алюминиевого электролитического конденсатора, описанный в патенте US 5175674, кл. Н01G 9/02, опубл. 29.12.1992, который содержит монокарбоновую кислоту, сопряженную с алифатическим диеном, неметаллические соли этой кислоты, амиды и сложные эфиры этой кислоты, а также амин или аммиак для приведения рН электролита к величине 7-8,5 и нетоксичный деполяризатор, в качестве которого применяется ди-2-этилгексилазелат.

В этом электролите снижены газообразование и токсичность, но он имеет сложный состав, так как главным образом предназначен для конденсаторов с рабочими температурами в обычном интервале температур, от минус 40 до 105°С, и рабочими напряжениями в широком интервале напряжений, от низких до высоких величин.

Известен способ приготовления электролита, описанный в указанном выше патенте US 5175674, где все ингредиенты нагревают до 65-75°С с перемешиванием и доведением рН до величины 7,5-8,5, при этом величина удельного сопротивления составляет 330 Ом·см при 30°С.

Недостатки — температура нагрева не оптимизирована, растворимость — тоже, что приводит к более высокому удельному сопротивлению и менее высокой проводимости электролита.

Известен алюминиевый электролитический конденсатор, описанный в указанном выше патенте US 4509094, который работает при напряжении 150 В и выше, а также при повышенной температуре 105°С и пониженной температуре минус 40°С, где электролит состоит, например, из комплексной однозамещенной соли азелаиновой кислоты с триэтиламином, которая является ионогеном, и смешанного растворителя, содержащего небольшое количество воды и смесь бутиролактона и N-метилпирролидона. Конденсатор имеет небольшие изменения емкости в указанном интервале температур, а также пониженное выделение водорода на катоде за счет применения нитросоединения, например нитропропана, в качестве катодного деполяризатора.

Однако этот конденсатор не работает при температуре минус 60°С и имеет повышенную токсичность, когда в состав его электролита включено в качестве катодного деполяризатора нитросоединение, например нитропропан, который обладает наркотическим действием.

Известен также алюминиевый электролитический конденсатор, описанный в указанном выше патенте DE 10142100, где в составе электролита используются соли циклических дикарбоновых кислот с несимметричной структурой, благодаря чему создается повышенная проводимость электролита при повышенном напряжении искрения и конденсатор с таким электролитом хорошо работает при повышенной температуре.

Недостаток — конденсатор не может работать при низкой температуре, тем более при температуре минус 60°С.

А также известен алюминиевый электролитический конденсатор, описанный в указанном выше патенте US 5175674, где электролит содержит монокарбоновую кислоту, сопряженную с алифатическим диеном, неметаллические соли этой кислоты, амиды и сложные эфиры этой кислоты, а также амин или аммиак для приведения рН электролита к величине 7-8,5 и нетоксичный деполяризатор, в качестве которого применяется ди-2-этилгексилазелат.

В этом конденсаторе снижены токсичность и газообразование, но он главным образом предназначен для работы в обычном интервале рабочих напряжений, преимущественно при высоких напряжениях, то есть не способен работать при температуре минус 60°С.

Задачи изобретений образуют комплексную задачу создания электролита такого состава и такого способа приготовления, чтобы получить с этим электролитом алюминиевый электролитический конденсатор на рабочие напряжения от 16 до 63 В, хорошо работающий при температурах от минус 60 до 105°С, особенно при низкой температуре.

Эта комплексная задача решается за счет разработки электролита, способа его приготовления и конденсатора с таким электролитом, позволяющих получить следующие технические результаты: очень хорошую температурную стабильность параметров электролита, особенно проводимости, и электрических характеристик конденсатора во всем интервале рабочих температур, особенно при низких температурах; высокое напряжение анодного пробоя в электролите и в конденсаторе; высокую коррозионную стойкость конденсатора, пониженное газообразование электролита с пониженным выделением водорода на катоде конденсатора; пониженную токсичность электролита.

Предлагается электролит следующего состава (см. таблицу 1):

— гамма-бутиролактон или его смесь с N-метилпирролидоном, причем гамма-бутиролактон и N-метилпирролидон берутся в соотношении 50-100 и 50-0 мас.% соответственно — в качестве смешанного органического растворителя;

— дикарбоновая кислота (малеиновая, адипиновая, себациновая, азелаиновая, итаконовая кислота) или ее аммонийная соль — в качестве основного ионогена, который обеспечивает хорошую проводимость электролита;

— амин, предпочтительно третичный алифатический амин, например триэтиламин, — для нейтрализации кислой среды электролита и отчасти в качестве ионогена, что еще больше улучшает проводимость электролита.

| Таблица 1. | ||

| Состав электролита | ||

| № п/п | Наименование компонентов | Содержание, в пределах, мас. % |

| 1 | Смешанный органический растворитель: гамма-бутиролактон и N-метилпирролидон в соотношении 50-100 и 50-0 мас. % % | 77-90 |

| 2 | Малеиновая кислота | 5-12 |

| 3 | Триэтиламин | 5-11 |

Указанные в таблице 1 количественные соотношения (концентрации) компонентов оптимизированы и позволяют получить оптимальные параметры электролита для заданного интервала рабочих температур и рабочих напряжений (см. таблицу 2).

| Таблица 2. | |||

| Параметры электролита | |||

| № п/п | Наименование параметра | Единица измерения | Величина |

| 1 | Удельная проводимость: | ||

| — при 20°С, | мСм/см | не менее 3,57 | |

| — при минус 60°С | не менее 0,2 | ||

| 2 | Удельное сопротивление: | ||

| — при 20°С, | Ом·см | не более 280 | |

| — при минус 60°С | не более 5000 | ||

| 3 | Температура замерзания электролита | °С | Минус 70 и ниже |

| 4 | рН | 5-7 | |

| 5 | Вязкость | с | не более 10 |

| 6 | Напряжение искрения | В | не менее 180 |

| 7 | Формующая способность: | ||

| — напряжение формовки, | В | не менее 100 | |

| время его достижения; | мин | не более 5 | |

| — остаточный ток | мА | не более 4 |

Оптимизированные концентрации компонентов выбраны по результатам исследований, в том числе исследования зависимости параметров электролита от концентрации его компонентов и соотношения растворителей в составе смешанного органического растворителя (5 вариантов — см. таблицу 3).

таблицу 3).

| Таблица 3. | ||||||

| Параметры электролита (удельная проводимости, рН, напряжение анодного пробоя) в зависимости от концентрации компонентов и соотношения растворителей в составе смешанного растворителя | ||||||

| Компоненты и параметры электролита | Единица измерения | Варианты электролита | ||||

| 1 | 2 | 3 | 4 | 5 | ||

| Смешанный органический растворитель (гамма-бутиролактон: N-метилпирролидон) | мас.% | 70 (10:90) | 70 (30:70) | 70 (50:50) | 80 (70:30) | 90 (90:10) |

| Малеиновая кислота | мас.% | 15 | 15 | 15 | 10 | 5 |

| Триэтиламин | мас.% | 15 | 15 | 15 | 10 | 5 |

| Удельная проводимость: | ||||||

| — при 20°С, | мСм/см | 2,94 | 3,21 | 4,03 | 3,7 | 2,8 |

| — при минус 60°С | 0,143 | 0,134 | 0,164 | 0,208 | 0,084 | |

| рН | 6,5 | 6,9 | 6,8 | 7,0 | 6,6 | |

| Напряжение искрения | В | 125 | 175 | 200 | 180 | 118 |

Из таблицы 3 видно, что варианты электролита 1, 2, 3 и 5 не дают удовлетворительных параметров, тогда как вариант электролита 4 вполне приемлем и может применяться в производстве.

Предлагается способ приготовления электролита, который отличается тем, что смешанный органический растворитель сначала нагревают до температуры 40°С, не выше, затем вводят основной ионоген и амин, который отчасти также является ионогеном, предпочтительно третичный алифатический амин, а затем при интенсивном перемешивании доводят раствор электролита до конечной температуры нагрева, которая составляет 50°С, не выше.

Эти отличительные особенности способа приготовления и оптимизированный состав электролита дают синергический эффект, позволяющий наилучшим образом реализовать данный электролит в конденсаторах с невысокими рабочими напряжениями, способных хорошо работать при низких температурах. К синергическому эффекту приводят следующие факторы: во-первых, введение ионогенов в заранее подогретый до оптимальной температуры, величина которой по результатам исследований составляет 40°С, смешанный органический растворитель, во-вторых, оптимизация концентраций компонентов в составе электролита, что в результате позволяет получить низкую температуру замерзания электролита и хорошую растворимость ионогенов, а следовательно, хорошую степень их диссоциации, что значительно улучшает проводимость электролита, повышая ее величину и температурную стабильность.

Исследования позволили также оптимизировать величину конечной температуры нагрева электролита на возможно меньшем уровне, который составляет 50°С (см. график, представленный на чертеже).

Алюминиевый электролитический конденсатор с рабочими напряжениями от 16 до 63 В для рабочих температур от минус 60 до 105°С представляет собой конденсаторный элемент, полученный путем намотки из катодной и анодной алюминиевой фольги с проложенной между ними конденсаторной бумагой, пропитанный электролитом и помещенный в алюминиевый корпус, выходное отверстие в котором закрывается крышкой, несущей на себе выводы конденсатора и содержащей уплотняющую резиновую прокладку, причем электролит имеет состав в соответствии с заявляемым электролитом и приготовлен способом в соответствии с заявляемым способом приготовления электролита.

В предлагаемых изобретениях поставленная комплексная задача решена и достигнуты указанные выше технические результаты — благодаря следующим факторам.

Очень хорошая температурная стабильность параметров электролита во всем интервале температур от минус 60 до 105°С, особенно проводимости, так что проводимость от 20 до минус 60°С изменяется в сторону уменьшения незначительно (см. таблицы 2, 3), достигается за счет описанного выше синергического эффекта.

таблицы 2, 3), достигается за счет описанного выше синергического эффекта.

Высокая относительно рабочих напряжений, величина напряжения анодного пробоя получена благодаря указанному составу электролита, который позволяет иметь повышенное напряжение искрения (см. таблицу 2).

Высокая коррозионная стойкость конденсатора достигается посредством выбора смешанного органического растворителя такого состава (указан выше), который проявляет достаточную инертность в отношении оксида алюминия, самого алюминия и материала других элементов конденсатора.

Пониженное газообразование, в том числе и при повышенной температуре, достигается за счет выбора смешанного органического растворителя указанного выше состава, который при невысоких рабочих напряжениях ведет себя как катодный деполяризатор, в достаточной степени обеспечивая поглощение выделяющегося газообразного водорода.

Пониженная токсичность электролита обеспечивается за счет отсутствия в его составе токсичных соединений в качестве деполяризаторов, а также за счет уменьшенного в некоторой степени испарения электролита в рабочей зоне его приготовления в силу невысокой конечной температуры нагрева электролита.

Предлагаемый конденсатор отличается хорошими электрическими характеристиками во всем интервале рабочих температур, особенно при низкой температуре, высоким напряжением анодного пробоя для заданных невысоких рабочих напряжений, пониженным выделением водорода на катоде и высокой коррозионной стойкостью — вследствие хороших параметров электролита, достигнутых благодаря оптимизированному составу электролита, и особенностям способа приготовления электролита, дающим описанный выше синергический эффект.

На чертеже графически представлена зависимость отношения удельной проводимости электролита, измеренной при температуре минус 60°С, к удельной проводимости, измеренной при температуре 20°С, от конечной температуры нагрева электролита.

Предлагаемые изобретения реализованы на ОАО «Элеконд», г.Сарапул, где в серийном производстве выпускаются алюминиевые электролитические конденсаторы К50-80, К50-81 с использованием предлагаемого электролита, приготовленного предлагаемым способом.

Технология приготовления предлагаемого электролита (состав описан выше и указан в таблице 1) включает следующие технологические переходы:

1. Залить смешанный органический растворитель в котел установки и включить нагреватель.

2. Загрузить основной ионоген и триэтиламин, когда температура в котле установки достигнет 40°С, не выше;

3. Включить мешалку и продолжить нагрев до достижения в котле установки конечной температуры нагрева электролита 50°С, не выше;

4. Отключить нагреватель, а также мешалку при достижении в котле установки указанной конечной температуры нагрева электролита и слить готовый электролит в емкость для хранения электролита.

Время нагрева до температуры 40°С, а также до температуры 50°С не является существенным технологическим параметром, поскольку здесь перепад между температурами начала и завершения нагрева невелик и сами температуры невысокие, так что достигаются они довольно быстро, что определяется мощностью нагревательного устройства.

Параметры электролита (см. таблицу 2) имеют очень хорошую стабильность во всем заданном интервале температур, особенно при низких температурах, что позволяет реализовать хорошие, стабильные электрические характеристики в алюминиевых электролитических конденсаторах с таким электролитом.

В таблице 4 представлены электрические характеристики конденсаторов К50-80, номинал, и К50-81, номинал 16 В×6800 мкФ, которые получены при измерениях на климатических испытаниях, приемосдаточных испытаниях и испытаниях на безотказность.

| Таблица 4. | ||||

| Электрические характеристики конденсаторов | ||||

| № п/п | Наименование характеристики | Единица измерения | Величина | |

| Конденсатор | ||||

| К50-80, 40В×10000 мкф | К50-81, 16В×6800 мкф | |||

| 1 | Механические повреждения конденсаторов вследствие их отказов по причине: | % | ||

| — коррозии, | 0 | 0 | ||

| — повышенного выделения водорода на катоде, | 0 | 0 | ||

| — анодного пробоя | 0 | 0 | ||

| 2 | Тангенс угла диэлектрических | 20 | 25 | |

| потерь при температуре: | и менее | и менее | ||

| — 25°С, | % | 200 | 200 | |

| — минус 60°С | и менее | и менее | ||

| 3 | Импеданс при 25°С на частоте20 кГц | Ом | 0,017 и менее | 0,039 и менее |

| 4 | Эквивалентное последовательное сопротивление при 25°С на частоте 100 Гц | Ом | 0,027 и менее | 0,051 и менее |

| 5 | Отношение импеданса при минус 60°С к импедансу при 25°С на частоте 50 Гц | 3 и менее | 4 и менее | |

| 6 | Относительное изменение емкости при температуре: | |||

| — минус 60°С, | % | Минус 50 и менее | Минус 50 и менее | |

| — 105°С | 25 и менее | 30 и менее | ||

| 7 | Ток утечки при температуре: | |||

| — 25±1°С, | мкА | 2087 и менее | 660 и менее | |

| — 105°С | 4174 и менее | 1980 и менее |

1. Рабочий электролит для конденсатора, преимущественно для алюминиевого электролитического конденсатора, с рабочими напряжениями 16-63 В для рабочих температур от минус 60°С до 105°С, в состав которого входят смешанный органический растворитель, основной ионоген и амин в качестве нейтрализатора кислой среды рабочего электролита и дополнительного ионогена, отличающийся тем, что смешанный органический растворитель содержит гамма-бутиролактон и N-метилпирролидон в соотношении 50-100 мас.% и 50-0 мас.% соответственно и занимает в составе рабочего электролита 77-90 мас.%, основной ионоген представляет собой дикарбоновую кислоту или ее аммонийную соль и занимает 5-12 мас.%, а амин — третичный алифатический амин и занимает 5-11 мас.%.

Рабочий электролит для конденсатора, преимущественно для алюминиевого электролитического конденсатора, с рабочими напряжениями 16-63 В для рабочих температур от минус 60°С до 105°С, в состав которого входят смешанный органический растворитель, основной ионоген и амин в качестве нейтрализатора кислой среды рабочего электролита и дополнительного ионогена, отличающийся тем, что смешанный органический растворитель содержит гамма-бутиролактон и N-метилпирролидон в соотношении 50-100 мас.% и 50-0 мас.% соответственно и занимает в составе рабочего электролита 77-90 мас.%, основной ионоген представляет собой дикарбоновую кислоту или ее аммонийную соль и занимает 5-12 мас.%, а амин — третичный алифатический амин и занимает 5-11 мас.%.

2. Рабочий электролит по п.1, отличающийся тем, что дикарбоновую кислоту выбирают из ряда: малеиновая кислота, адипиновая кислота, себациновая кислота, азелаиновая кислота, итаконовая кислота.

3. Рабочий электролит по п.1, отличающийся тем, что в качестве третичного алифатического амина применяется триэтиламин.

4. Рабочий электролит по п.1, отличающийся тем, что величина рН рабочего электролита составляет 5-7.

5. Способ приготовления рабочего электролита для конденсатора, преимущественно для алюминиевого электролитического конденсатора, с рабочими напряжениями 16-63 В для рабочих температур от минус 60°С до 105°С, заключающийся в том, что сначала смешанный органический растворитель, состоящий из гамма-бутиролактона и N-метилпирролидона, нагревают, затем вводят дикарбоновую кислоту или ее аммонийную соль, а также третичный алифатический амин и при интенсивном перемешивании доводят рабочий электролит до конечной температуры нагрева, отличающийся тем, что введение дикарбоновой кислоты или ее аммонийной соли, а также третичного алифатического амина производится в момент достижения рабочим электролитом температуры 40°С, не выше, а конечная температура нагрева рабочего электролита составляет 50°С, не выше.

6. Алюминиевый электролитический конденсатор с рабочими напряжениями 16-63 В, работающий при температурах от минус 60°С до 105°С, представляющий собой конденсаторный элемент, полученный путем намотки из катодной и анодной алюминиевой фольги с проложенной между ними конденсаторной бумагой, пропитанный рабочим электролитом и помещенный в алюминиевый корпус, выходное отверстие которого закрывается крышкой, несущей на себе выводы конденсатора и содержащей уплотняющую резиновую прокладку, отличающийся тем, что конденсаторный элемент пропитывают рабочим электролитом, который соответствует п. 1 и приготовлен по способу в соответствии с п.5.

1 и приготовлен по способу в соответствии с п.5.

Электролитический конденсатор: история, производство, конструкция

Содержание

- 1 История происхождения электролитических конденсаторов

- 2 Производство электролитических конденсаторов

- 3 Конструкция электролитического конденсатора

Электролитический конденсатор – это конденсатор, где диэлектриком служит слой оксида металла на аноде, а катодом – электролит. В результате достигается чрезвычайно большая ёмкость при сравнительно высоком рабочем напряжении, обуславливая популярность подобных изделий.

История происхождения электролитических конденсаторов

Эффект электрохимического оксидирования ряда металлов открыт французским учёным Eugène Adrien Ducretet в 1875 году на примере тантала, ниобия, цинка, марганца, титана, кадмия, сурьмы, висмута, алюминия и прочих материалов. Суть открытия: при включении в качестве анода (положительный полюс источника питания) на поверхности нарастал слой оксида, обладающий вентильными свойствами. Фактически образуется подобие диода Шоттки, в избранных работах оксиду алюминия приписывается проводимость n-типа.

Фактически образуется подобие диода Шоттки, в избранных работах оксиду алюминия приписывается проводимость n-типа.

Получается, место контакта обладает выпрямляющими свойствами. Теперь легко предположить дальнейшее, если вспомнить о качествах барьера Шоттки. Это низкое падение напряжения при включении в прямом направлении. Применительно к конденсаторам низкое – означает впечатляющую величину. Что касается обратного включения электролитических конденсаторов, люди наслышаны про опасность подобных экспериментов. Барьер Шоттки развивает повышенные токи утечки, за счёт которых слой оксида начинает немедленно деградировать. Немалая роль отведена туннельному пробою. Протекающая химическая реакция сопровождается выделением газов, обеспечивающих негативный эффект. Теоретики говорят, что указанное явление ведёт к выделению тепла.

Конденсаторы разного типа

Годом изобретения электролитического конденсатора называют 1896, когда 14 января Карол Поллак подал заявку в патентное бюро Франкфурта. Итак, на аноде электролитического конденсатора наращивается слой оксида под действием положительного потенциала. Процесс называется формовкой, в условиях современного развития техники длится часами и сутками. По указанной причине в процессе работы рост или деградация оксидного слоя незаметны. Электролитические конденсаторы применяются в электрических цепях с частотой до 30 кГц, что означает время смены направления тока в десятки мкс. За этот промежуток ничего не произойдёт с оксидной плёнкой.

Итак, на аноде электролитического конденсатора наращивается слой оксида под действием положительного потенциала. Процесс называется формовкой, в условиях современного развития техники длится часами и сутками. По указанной причине в процессе работы рост или деградация оксидного слоя незаметны. Электролитические конденсаторы применяются в электрических цепях с частотой до 30 кГц, что означает время смены направления тока в десятки мкс. За этот промежуток ничего не произойдёт с оксидной плёнкой.

Вначале в российской практике промышленный выпуск электролитических конденсаторов не считался экономически выгодным. В научных журналах даже рассматривалось, как наладить производство. К подобным заметкам относится статья Миткевича (Журнал Русского физико-химического общества, физика №34 за 1902 год). Рассматриваемый электролитический конденсатор состоял из плоского алюминиевого анода и двух железных катодов, расположенных по бокам. Конструкция помещалась в 6-8% раствор пищевой соды. Формовка велась постоянным напряжением (см. ниже по тексту) 100 В до остаточного тока 100 мА.

ниже по тексту) 100 В до остаточного тока 100 мА.

Первые серьёзные наработки отечественной принадлежности по конденсаторам с жидким электролитом относятся к 1931 году и созданы лабораторией П. А. Остроумова.

Способность вентильных металлов с оксидной плёнкой выпрямлять ток неодинакова. Наиболее ярко качества выражены у тантала. Возможно, по причине пентаоксида тантала, характеризующегося проводимостью p-типа. В результате смена полярности приводит к образованию диода Шоттки, включённого в прямом направлении. Благодаря специфическому подбору электролита деградирующий рабочий слой диэлектрика удаётся восстанавливать прямо в процессе работы. На этом исторический экскурс завершён.

Производство электролитических конденсаторов

Металлы, оксиды которых характеризуются выпрямляющими свойствами, называли вентильными по аналогии с полупроводниковыми диодами. Несложно догадаться, что окисление приводит к образованию материала с проводимостью n-типа. Это считается основным условием существования вентильного металла. Из перечисленных выше ярко выраженными позитивными свойствами обладают лишь два:

Это считается основным условием существования вентильного металла. Из перечисленных выше ярко выраженными позитивными свойствами обладают лишь два:

- Алюминий.

- Тантал.

Алюминиевые конденсаторы

Первый применяется намного чаще, благодаря относительной дешевизне и распространённости в Земной коре. Тантал используют в крайних случаях. Наращивание оксидной плёнки происходит двумя путями:

- Первой методикой становится поддержание постоянного тока. В процессе роста толщины окисла сопротивление растёт. Следовательно, в цепь последовательно с конденсатором на время формовки включается реостат. Процесс контролируется по падению напряжения на переходе Шоттки, при необходимости шунт подстраивается так, чтобы параметры оставались постоянными. Скорость формовки на начальном этапе постоянна, потом происходит точка перегиба со снижением параметра, через определённый интервал дальнейший рост оксидной плёнки идёт столь медленно, что технологический цикл считается завершённым.

При первом перегибе анод часто начинает искрить. Соответственно, и присутствующее напряжение называется аналогично. На второй точке искрение резко усиливается, дальнейший процесс формовки нецелесообразен. А второй перегиб называют максимальным напряжением.

При первом перегибе анод часто начинает искрить. Соответственно, и присутствующее напряжение называется аналогично. На второй точке искрение резко усиливается, дальнейший процесс формовки нецелесообразен. А второй перегиб называют максимальным напряжением. - Вторая методика формовки оксидного слоя сводится к поддержанию на аноде постоянного напряжения. В этом случае ток убывает по экспоненте. Напряжение выбирают ниже напряжения искрения. Процесс идёт до остаточного прямого тока, ниже которого уровень уже не опускается. Потом формовка оканчивается.

Большую роль в процессе формовки играет правильный подбор электролита. В промышленности это сводится к изучению взаимодействия агрессивных сред с алюминием:

- Представители первой группы электролитов, сюда относится борная, лимонная кислота и бура, почти не растворяют алюминий и оксид. Массово используются при производстве электролитических конденсаторов. Длительная формовка приводит к падению напряжения до 1500 В, определяющего толщину слоя диэлектрика.

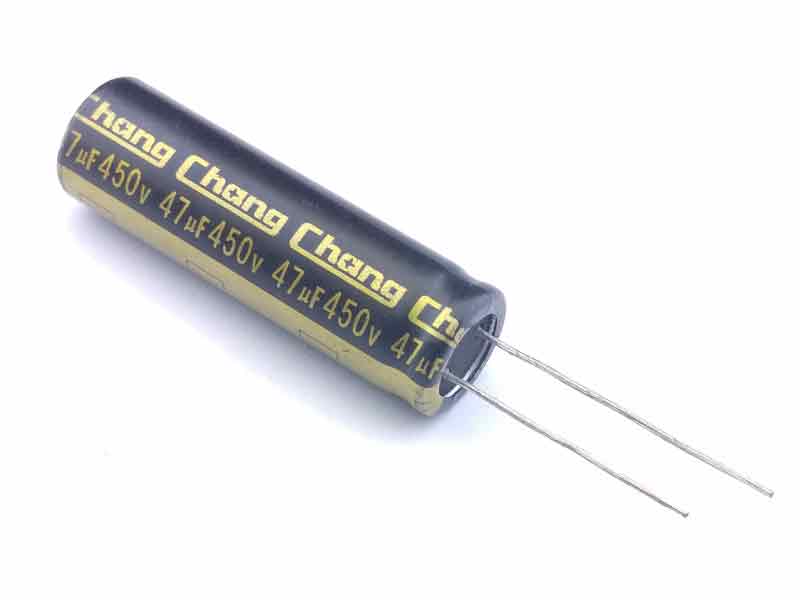

Высоковольтные электролитические конденсаторы

- Хромовая, серная, янтарная и щавелевая кислоты хорошо растворяют оксид алюминия, но не затрагивают металл. Отличительной особенностью формовки становится сравнительно толстый слой диэлектрика. Причём при дальнейшем наращивании не происходит значительного снижения тока или повышения напряжения. Такой процесс применяется для формирования электрических конденсаторов с относительно низкими рабочими характеристиками (до 60 В). К окиси алюминия в пористых структурах примешиваются гидраты и соли используемой кислоты. Указанные процессы способны использоваться в защитных целях. Тогда формовка идёт по предыдущей схеме (первая группа), а довершается по описанной. Защитный слой гидроксидов предохраняет окисел от разрушения в процессе эксплуатации.

- Третья группа электролитов включает преимущественно соляную кислоту. Эти вещества в процессе формовки не применяются, хорошо растворяют алюминий и его соли. Зато охотно используются для очистки поверхностей.

Для тантала и ниобия все электролиты подпадают под классификацию первой группы. Величина ёмкости конденсатора определяется преимущественно напряжением, при котором окончена формовка. Аналогичным образом используют многоатомные спирты, глицерин и этиленгликоль, соли. Не все процессы идут по схеме, описанной выше. К примеру, при формовке алюминия в растворе серной кислоты по методу постоянного тока на графике выделяют участки:

- Несколько секунд наблюдается быстрый рост напряжения.

- Потом с прежней скоростью наблюдается спад до уровня порядка 70% от достигнутого пика.

- За третью стадию нарастает толстый пористый слой оксида, напряжение растёт крайне медленно.

- На четвёртом участке напряжение резко растёт до наступления искрового пробоя. Формовка заканчивается.

Немало зависит от технологии. На толщину слоя, а следовательно, рабочее напряжение и долговечность конденсатора, влияют концентрация электролита, температура, прочие параметры.

Маркировка на конденсаторе

Конструкция электролитического конденсатора

Обкладки обычно не плоские. Для электролитических конденсаторов чаще свёрнуты в трубочку, спиралью. На срезе напоминает катушку Тесла с вытекающими отсюда последствиями. Это значит, что конденсатор обладает значительным индуктивным сопротивлением, которое в данном контексте считается паразитным. Между обкладками помещается пропитанная электролитом бумага или ткань. Корпус изготавливается из алюминия – металл легко покрывается защитным слоем, не затрагивается электролитом и хорошо отводит тепло (помните про активную составляющую сопротивления анода).

Для электролитических конденсаторов чаще свёрнуты в трубочку, спиралью. На срезе напоминает катушку Тесла с вытекающими отсюда последствиями. Это значит, что конденсатор обладает значительным индуктивным сопротивлением, которое в данном контексте считается паразитным. Между обкладками помещается пропитанная электролитом бумага или ткань. Корпус изготавливается из алюминия – металл легко покрывается защитным слоем, не затрагивается электролитом и хорошо отводит тепло (помните про активную составляющую сопротивления анода).

Это конденсаторы с сухим электролитом. Их ключевое преимущество в достойном использовании объёма. Лишний электролит отсутствует, что снижает вес и габариты при прежней электрической ёмкости. Несмотря на характерное название электролит здесь не сухой, скорее, вязкий. Им пропитываются прокладки из ткани или бумаги, расположенные между обкладками. В силу вязкость электролита корпус допускается пластмассовый либо бумажный, для герметизации используется уплотнение из смолы. В результате упрощается технологический цикл изготовления продукции. Исторически разновидности с сухим электролитом появились позже. В отечественной практике первые упоминания приходятся на 1934 год.

В результате упрощается технологический цикл изготовления продукции. Исторически разновидности с сухим электролитом появились позже. В отечественной практике первые упоминания приходятся на 1934 год.

На торце зарубежных электролитических конденсаторов нанесены крестом насечки, через которые внутренний объем выдавливается наружу. Это на случай аварии. Подобный испорченный конденсатор легко заметить невооружённым глазом и вовремя заменить, что ускоряет починку. Избежать аварии и неправильной полярности включения помогает маркировка корпуса. У катода на импортных проведена по всей высоте белая полоса с расставленными минусами, а у отечественных с противоположной – крестики (плюсы).

Для увеличения излучательной способности цвет корпуса выполняется темным. Исключения из правила редки. Подобная мера увеличивает теплоотдачу в окружающую среду. При превышении напряжения на рабочим (формовочным) происходит резкое увеличение тока за счёт ионизации, развивается сильное искрение на аноде, частично пробивается слой диэлектрика. Последствия таких явлений легко устраняются в конструкции и с корпусом, используемым в качестве катода: конденсаторы с жидким электролитом занимают сравнительно много места, но хорошо отводят тепло. Зато отлично проявляются при работе на низких частотах. Что обусловливает специфику применения в качестве фильтров блоков питания (50 Гц).

При превышении напряжения на рабочим (формовочным) происходит резкое увеличение тока за счёт ионизации, развивается сильное искрение на аноде, частично пробивается слой диэлектрика. Последствия таких явлений легко устраняются в конструкции и с корпусом, используемым в качестве катода: конденсаторы с жидким электролитом занимают сравнительно много места, но хорошо отводят тепло. Зато отлично проявляются при работе на низких частотах. Что обусловливает специфику применения в качестве фильтров блоков питания (50 Гц).

Эти цилиндрические электролитические конденсаторы устроены не так, как показано выше, без бумажных вкладок. В отдельных моделях корпус играет роль катода, анод находится внутри, бывает произвольной формы так, чтобы обеспечивалась максимальная номинальная ёмкость. За счёт механической обработки и химического травления, призванных увеличить площадь поверхности электрода, параметры удаётся поднять на порядок. Конструкция типична для моделей с жидким электролитом. Ёмкость у рассматриваемой конструкции варьируется при выпуске промышленностью от 5 до 20 мкФ при рабочем напряжении 200 – 550 В. Из-за повышения сопротивления электролита с понижением температуры конденсаторы с жидким электролитом и корпусом в качестве катода применяются преимущественно в теплом микроклимате.

Из-за повышения сопротивления электролита с понижением температуры конденсаторы с жидким электролитом и корпусом в качестве катода применяются преимущественно в теплом микроклимате.

Как сделать электролитические конденсаторы в домашних условиях

Вот как я сделал электролитический конденсатор, начав с простого конденсатора малой емкости (хранит небольшое количество энергии), а затем перешел к конденсатору большей емкости (хранит больше энергии).

Простой электролитический конденсатор на 60 мкФ.

Спиральный электролитический конденсатор на 500 мкФ.

Детали электролитического конденсатора.

Самодельный электролитический конденсатор — это тот, где диэлектрик очень,

очень тонкий слой оксида алюминия (см. схему справа).

На самом деле, несмотря на то, что отрицательная пластина помечена как серый металл

полосы, электролит является проводящим и действительно считается частью

отрицательная пластина тоже.

Поскольку диэлектрик очень тонкий, емкость

относительно высока, от 60 до 500 мкФ. По крайней мере, это высоко

по сравнению с большинством самодельных конденсаторов, в которых используется только бумага, пластик

или стенки банки в качестве диэлектрика, 600 пикофарад. Сравнение

что более наглядно:

По крайней мере, это высоко

по сравнению с большинством самодельных конденсаторов, в которых используется только бумага, пластик

или стенки банки в качестве диэлектрика, 600 пикофарад. Сравнение

что более наглядно:

- 500 микрофарад = 0,0005 фарад для самодельного электролитического конденсатора

- 600 пикофарад = 0,0000000006 фарад обычный самодельный конденсатор

Обратите внимание, что они хороши для научных проектов и экспериментов, но не очень стабильно. Если вы оставите их на некоторое время, диэлектрик Слой деформируется и восстановится при следующем использовании.

Приготовление электролита

Для изготовления электролита вам понадобится (также смотрите фото ниже):

- пищевая сода или бура,

- вода дистиллированная,

- емкость для смешивания (например, стакан для питья),

- приспособление для перемешивания (например, ложка).

Соду можно найти в отделе хлебобулочных изделий любого магазина. продуктовый/продовольственный магазин. Буру можно найти в разделе товаров для стирки.

продуктовых магазинов в Северной Америке по крайней мере. Вода должна быть дистиллированной

воды. Я не пробовал воду из-под крана, но знаю кое-кого, кто пробовал и не пробовал.

добиться успеха. Когда он переключился на дистиллированную воду, это сработало.

продуктовый/продовольственный магазин. Буру можно найти в разделе товаров для стирки.

продуктовых магазинов в Северной Америке по крайней мере. Вода должна быть дистиллированной

воды. Я не пробовал воду из-под крана, но знаю кое-кого, кто пробовал и не пробовал.

добиться успеха. Когда он переключился на дистиллированную воду, это сработало.

Для смешивания электролита наполните емкость дистиллированной водой. Поставить как столько, сколько, по вашему мнению, вам понадобится для конденсатора, больше, если это поможет чтобы сделать это. Положите одну чайную ложку пищевой соды или буры в воду. Перемешивайте, пока он не растворится, т.е. вы увидите только воду. Повторение несколько раз, пока не перестанет растворяться. Даже это может быть больше, чем есть нужный. Я кладу около 3 или 4 чайных ложек примерно на 1 чашку/250 мл воды.

Ингредиенты для приготовления электролита.

Подготовка планшетов

Я сделал два разных электролитических конденсатора. Первый был простым

один просто чтобы проверить, работает ли он, а второй был в форме спирали

один с большей емкостью.

Первый был простым

один просто чтобы проверить, работает ли он, а второй был в форме спирали

один с большей емкостью.

Простые тарелки в контейнере.

Спирально-скрученные пластины в контейнере.

Простые тарелки в контейнере

Та, что на первом фото выше, самая простая и состоит всего двух алюминиевых пластин в стакане, наполненном электролитом. Его емкость составляет около 60 мкФ. Я использовал как кухонную алюминиевую фольгу, так и алюминиевую фольгу от банки с газировкой. и оба работали нормально. Контейнер можно сделать из чего угодно.

Обратите внимание, что я разрезал алюминий так, что часть торчит из электролит для установления электрического контакта. Я также пометил один положительный и один отрицательный, так как электролитические конденсаторы поляризованы, то есть они всегда должны быть подключены одинаково.

Для начала важно, чтобы на алюминии ничего не было.

Для фольги

все, что вы можете сделать, это взять его прямо из рулона, разрезать его и положить в

контейнер с минимальной обработкой.

Спиральные пластины электролитического конденсатора

Тот, что на втором фото выше, сделан из длинных полосок алюминий для пластин, которые были свернуты в спираль так, чтобы он не занимает так много места на столе. Его емкость около 500 микрофарад.

На приведенной ниже диаграмме показано, как расположены слои.

Вид сверху/внутри спиральных слоев.

Бумажное полотенце используется для хранения положительного и отрицательного алюминия.

пластины из фольги разделяются, но все же пропускают электричество

так как он пропитан электролитом. Напомним, что оксид алюминия

изолирующий диэлектрик; все остальное проводник.

Ниже несколько фотографий строительства. Первым делом нужно было вырезать два длинных Г-образные кусочки алюминиевой фольги. На первом фото эти двое кусочки, выложенные поверх полного листа алюминиевой фольги. Уведомление концы букв L, которые на фото обозначены выступами.

Нарезанные L-образные куски.

Далее, как вы можете видеть на 1-м фото ниже, лист бумажного полотенца был уложен на лист алюминиевой фольги и на него заливали электролит так, чтобы он пропитался электролитом. Затем один из L-образных кусков алюминиевой фольги был уложен на один сторону смоченного бумажного полотенца.

На 2-м и 3-м фото видно, как я сложила другую сторону смоченное бумажное полотенце на кусок алюминиевой фольги.

Фольга на смоченной бумажной салфетке.

Складывание бумажного полотенца.

А теперь свернутый.

На 1-м фото ниже вы можете увидеть еще один лист бумажного полотенца.

затем уложен сверху, а затем другой алюминиевый кусок во 2-м

Фото. На 3-м фото показано, как бумажное полотенце было затем свернуто.

кусочки алюминия, а также пропитанные электролитом.

На 3-м фото показано, как бумажное полотенце было затем свернуто.

кусочки алюминия, а также пропитанные электролитом.

Еще бумажное полотенце.

Другой кусок фольги.

Сложенное и замачиваемое бумажное полотенце.

Наконец, как показано ниже, все это было свернуто и закреплено стяжными ремнями. Затем его поместили в контейнер и залили электролитом для восполнения. для любого, что может испариться. Сделанный!

Роллинг.

Завязать лямки.

В контейнере с большим количеством электролита.

Формирование слоя оксида алюминия

Последний этап называется «формованием», и на нем формируется слой оксида алюминия.

формируется на положительной пластине. Он заключается в подключении конденсатора

к источнику питания и подать напряжение, превышающее

напряжение, при котором вы будете использовать этот конденсатор. Так как это электролит

конденсатор, он поляризован.

На фотографиях ниже я использую адаптер постоянного тока на 9 вольт для формовки. Измеритель находится на шкале ампер. Когда начинается формирование, ток высокая, но сразу начинает падать. Сначала ток падает быстро, но его падение постепенно замедляется. Когда ток упал довольно низкий и уже почти не меняется, прекращает формироваться. Ваш конденсатор готов.

Формирование оксида на простом конденсаторе.

Формирование оксида на спиральном конденсаторе.

Демонстрации

А вот несколько демонстрационных фотографий их использования.

Простой конденсатор в цепи, заставляющей вспыхивать лампочку.

Спиральный конденсатор сбрасывает заряд через лампочку.

Видео — Как сделать электролитические конденсаторы

Пошаговое видео о том, как сделать простой электролит. конденсатор вместе с демонстрацией его в схеме, которая делает

свет мигает и выключается.

конденсатор вместе с демонстрацией его в схеме, которая делает

свет мигает и выключается.

Видео — Как сделать электролитический конденсатор большой емкости

Пошаговое видео о том, как сделать спираль электролитической. конденсатор, а также несколько демонстраций его зарядки, а затем разряжая его различными нагрузками.

емкость — Почему в электролитическом конденсаторе есть бумага, пропитанная электролитом?

В электролитическом конденсаторе оксидный слой образуется только между положительной пластиной и электролитом. Он может быть супертонким, даже с 1930-х годов, потому что он формируется химически, а не механически. Именно тонкость этого слоя придает электролитическим конденсаторам очень высокое отношение емкости к размеру.

В алюминиевом электролитическом конденсаторе

Это означает, что отрицательная пластина — это , а не , просто алюминиевая часть — фактическая рабочая часть отрицательной пластины — это сам электролит. В какой-то степени именно поэтому электролиты имеют высокое последовательное сопротивление и почему они перестают работать, когда высыхают***.

Это означает, что отрицательная пластина — это , а не , просто алюминиевая часть — фактическая рабочая часть отрицательной пластины — это сам электролит. В какой-то степени именно поэтому электролиты имеют высокое последовательное сопротивление и почему они перестают работать, когда высыхают***.Итак:

Я знаю, что пропитанная бумажная прокладка предназначена для защиты оксидного слоя, но как она защищает его и от кого?

Ваши «знания» если не ошибочны, то не в центре мишени. Бумажная прокладка предназначена для отделения положительных пластин от отрицательных, чтобы мог образоваться

Почему бумажную прокладку нужно замачивать в электролите и что будет, если заменить бумагу пластиковой пленкой (которую нельзя замачивать в электролите?)

Тогда у вас был бы просто бумажный конденсатор (они есть или были вещью, занимающей ту же нишу в электронике, что и пленочные конденсаторы сегодня). Бумага была бы диэлектриком, и, как следствие, слой диэлектрика был бы намного, намного толще, а емкость была бы ниже.

Бумага была бы диэлектриком, и, как следствие, слой диэлектрика был бы намного, намного толще, а емкость была бы ниже.

Если я немного изменю конструкцию и поставлю две бумажные прокладки и создам небольшой зазор (вакуум) между двумя бумажными прокладками, будет ли между ними электрическое поле? (Это мысленный эксперимент, мне было любопытно узнать, что если, поэтому, пожалуйста, не обращайте внимания на то, что значение емкости уменьшается, если мы создаем зазор, я просто хотел знать, будет ли электрическое поле между двумя бумажными пространствами.)

Электрическое поле переходило бы от одной алюминиевой пластины к другой через листы бумаги и вакуум. Бумага изменит характеристики поля только вследствие своей диэлектрической проницаемости. По сути, у вас будет бумажно-вакуумно-бумажная кепка.

(Обратите внимание, что вакуумный колпачок тоже имеет значение — ищите «вакуумный колпачок». Они используются в мощных радиосхемах; для своего размера они имеют более низкое напряжение пробоя, чем воздушно-диэлектрические колпачки, они не производят озон, и их характеристики не меняются в зависимости от влажности или высоты).