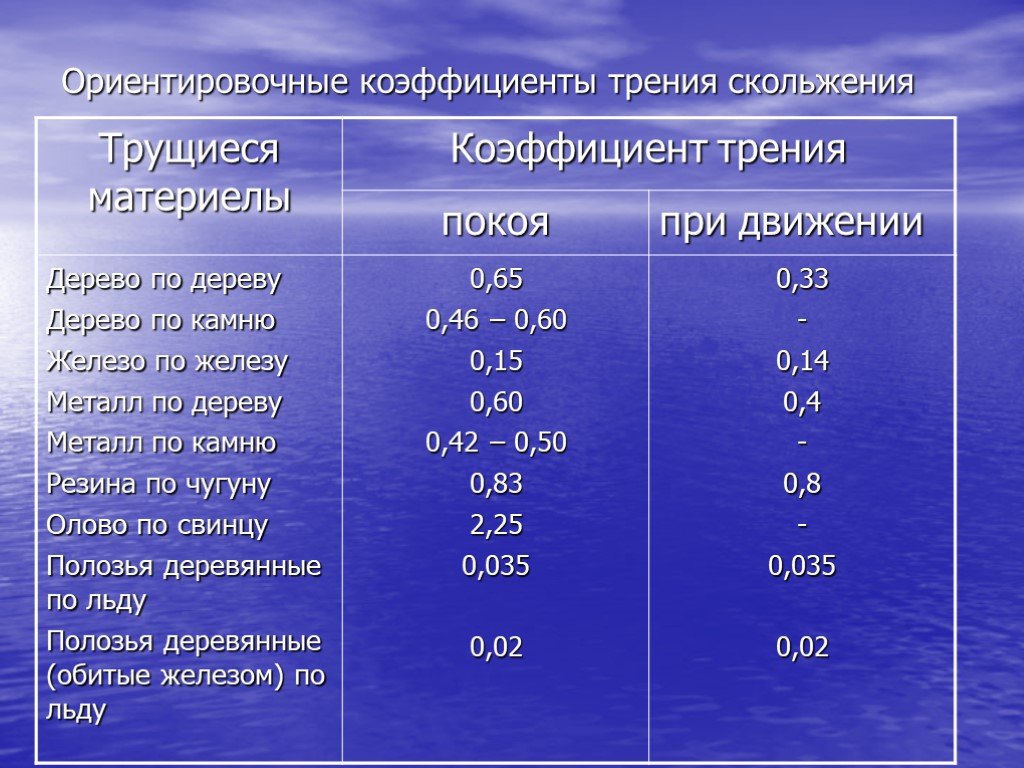

Ориентировочные коэффициенты трения

Перейти к содержимому

Свойства материалов

С помощью таблицы Вы всегда можете определить коэффициенты трения для различных видов металлов и материалов

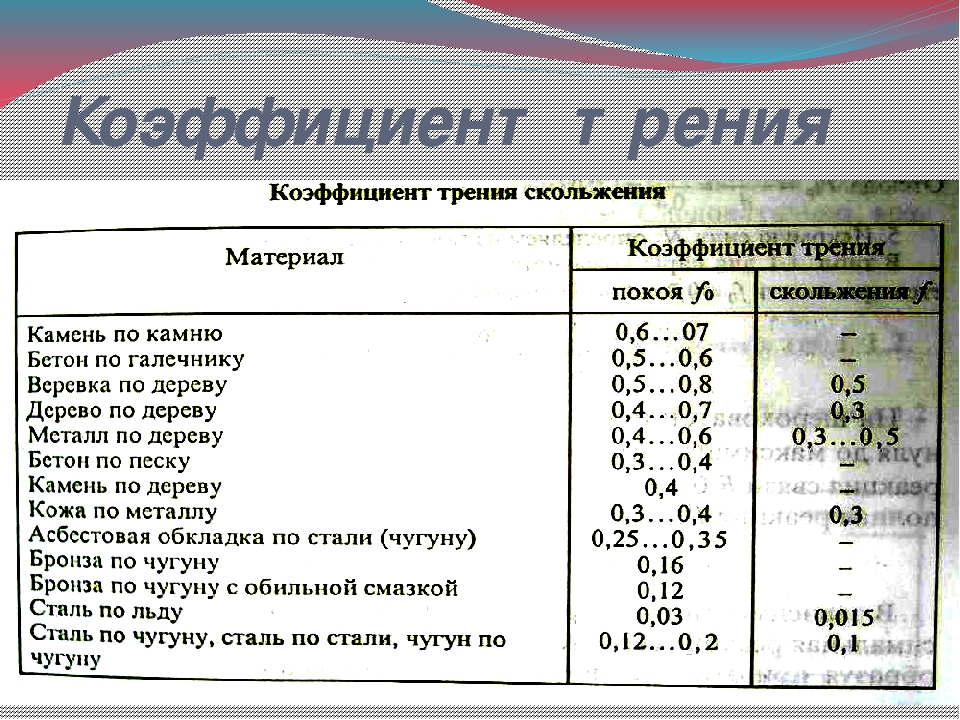

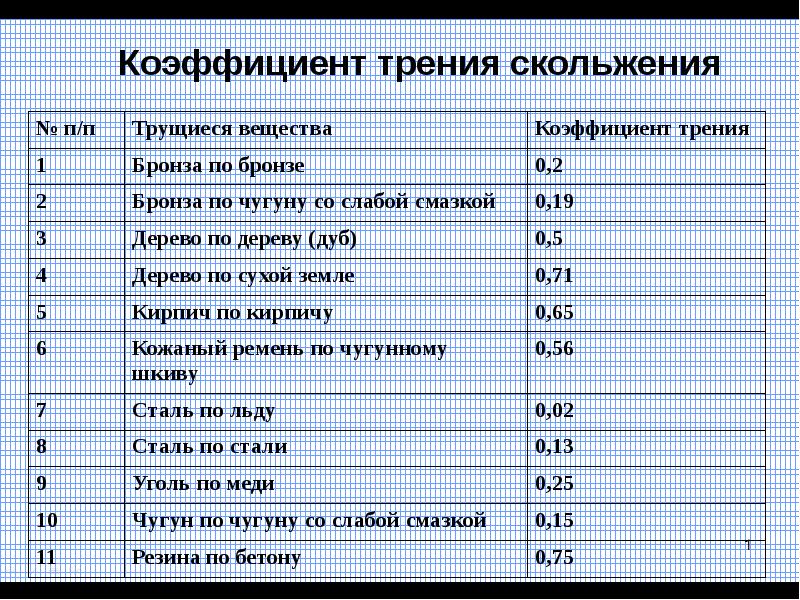

Табл. 1 Коэффициенты трения при покое и скольжении

| Трущиеся материалы | Коэффициент трения | |||

| покоя | скольжения | |||

| без смазки | со смазкой | без смазки | со смазкой | |

| Сталь — сталь | 0,15 | 0,1 — 0,12 | 0,15 | 0,05 — 0,1 |

| Сталь — мягкая сталь | 0,2 | 0,1 — 0,2 | ||

| 0,3 | 0,18 | 0,05 — 0,15 | ||

| Сталь – бронза | 0,12 | 0,08 — 0,12 | 0,10 | 0,07 — 0,10 |

| Сталь – текстолит | 0,02 — 0,06 | |||

| Чугун – бронза | 0,15 — 0,2 | 0,07 — 0,15 | ||

| Бронза – бронза | 0,1 | 0,2 | 0,07 — 0,1 | |

| Резина – чугун | 0,8 | 0,5 | ||

| Металл – дерево | 0,5 — 0,6 | 0,1 -0,2 | 0,3 — 0,6 | 0,1 — 0,2 |

| Кожа – металл | 0,3 — 0,5 | 0,15 | 0,6 | 0,15 |

| Дерево — дерево | 0,4 — 0,6 | 0,1 | ||

| Пеньковый канат — дуб | 0,8 | 0,5 | ||

Табл. 2 Коэффициенты трения при слабой смазке для стального вала по подшипникам

2 Коэффициенты трения при слабой смазке для стального вала по подшипникам

| Материал подшипника | Коэффициент трения | Материал подшипника | Коэффициент трения |

| Серый чугун | 0,15 — 0,20 | Полиамиды, капрон | 0,15 — 0,20 |

| Антифрикционныйчугун | 0,12 — 0,15 | Пластик древесный слоистый | 0,15 -0,25 |

| Бронза | 0,10 -0,15 | Нейлон | 0,10 — 0,20 |

| Баббитовая заливка | 0,07 — 0,12 | Фторопласт без смазки | 0,04 — 0,06 |

| Текстолит | 0,15 — 0,25 | Резина при смазке водой | 0,02 — 0,06 |

Табл. 3 Коэффициенты трения скольжения по стали бронзы БрС30 и подшипниковых пластмасс

3 Коэффициенты трения скольжения по стали бронзы БрС30 и подшипниковых пластмасс

| Бронза БрСЗО | Нейлон | Древесный* слоистый пластик ДСП-Б | Лигнофолъ |

| 0,004 | 0,03 — 0,055 | 0,04 — 0,08 | 0,004 |

| 0,01-0,05 |

* В том числе значение при смазки минеральным маслом, ниже – при смазке водой

Табл. 4 Коэффициенты трения и износ капрона и металлов

| Материал | Коэффициент трения | Абсолютныйизнос, г | Материал | Коэффициент трения | Абсолютный износ, г |

| Капрон | 0,055 | 0,002 | Латунь Л63 | 0,127 | 0,054 |

| Бронза БрОЦСб -6-3 | 0,158 | 0,022 | Сталь 45 | 0,113 | 0,033 |

Табл. 5 Коэффициенты трения качения или плечо качения К

5 Коэффициенты трения качения или плечо качения К

| Трущиеся тела | К, см |

| Мягкая сталь – мягкая сталь | 0,005 |

| Закаленная сталь – закаленная сталь | 0,001 |

| Дерево – сталь | 0,04 |

Меткикоэффициенттрение

Трение скольжения. Законы Кулона. Угол и конус трения.

Трение скольжения. Законы Кулона. Угол и конус трения.45) Трение скольжения. Законы Кулона. Угол и конус трения.

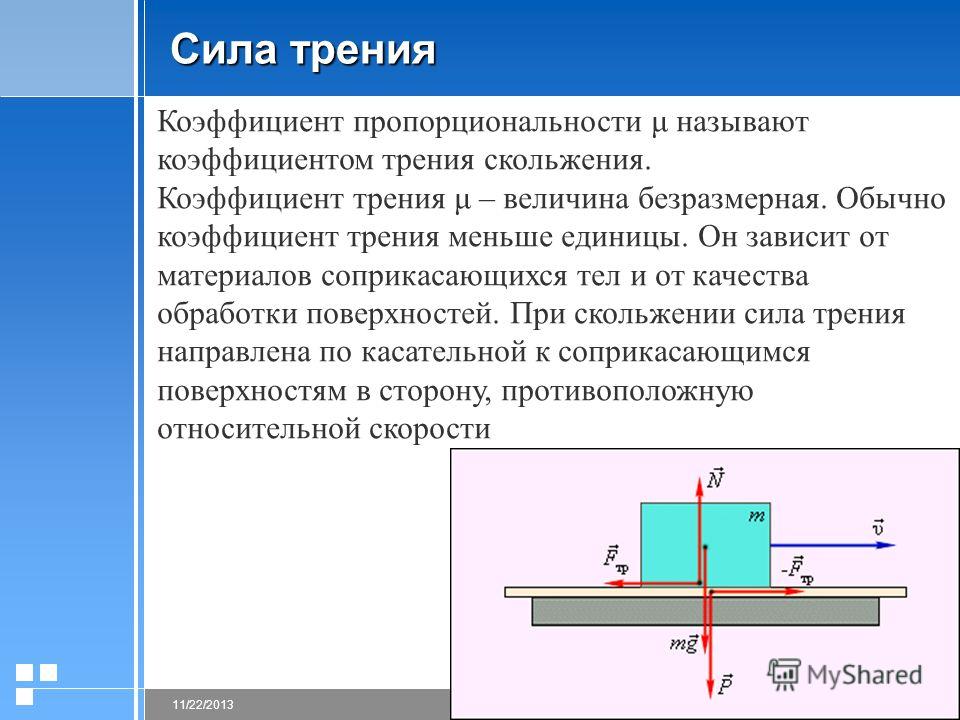

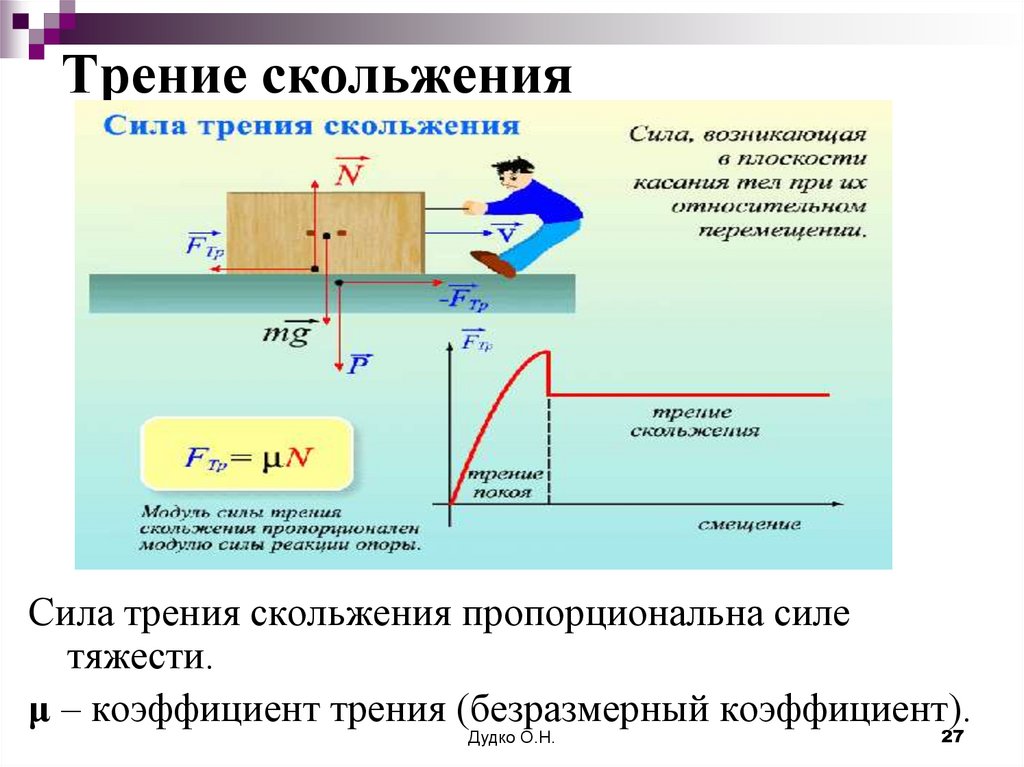

Между движущимися телами в плоскости их соприкосновения возникает сила трения скольжения. Обусловлено это прежде всего шероховатостью соприкасающихся поверхностей и наличием сцепления у прижатых тел.

В инженерных расчетах обычно пользуются установленными опытным путем закономерностями, которые с некоторой степенью точности отражают действие силы трения. Эти закономерности называют законами трения скольжения (Кулона). Их можно сформулировать следующим образом.

Эти закономерности называют законами трения скольжения (Кулона). Их можно сформулировать следующим образом.

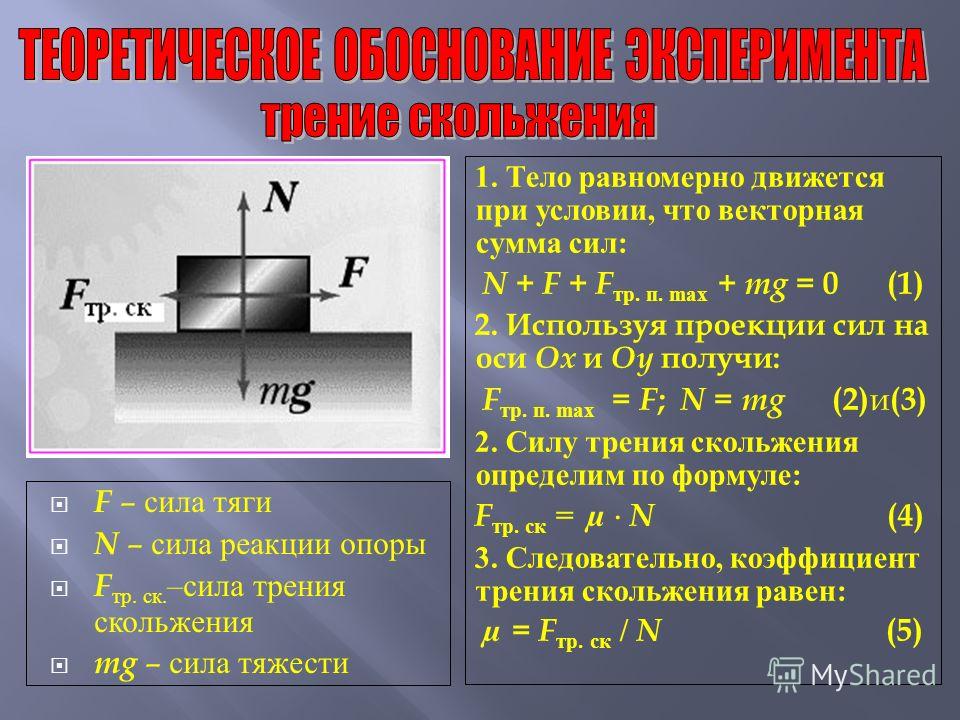

1. При стремлении сдвинуть одно тело относительно другого в плоскости их соприкосновения возникает сила трения F , модуль которой может принимать любые значения от нуля до Fmax, т. е. . Сила трения приложена к телу и направлена в сторону, противоположную возможному направлению скорости точки приложения силы.

2. Максимальная сила трения равна произведению коэффициента трения f на силу нормального давления N: .

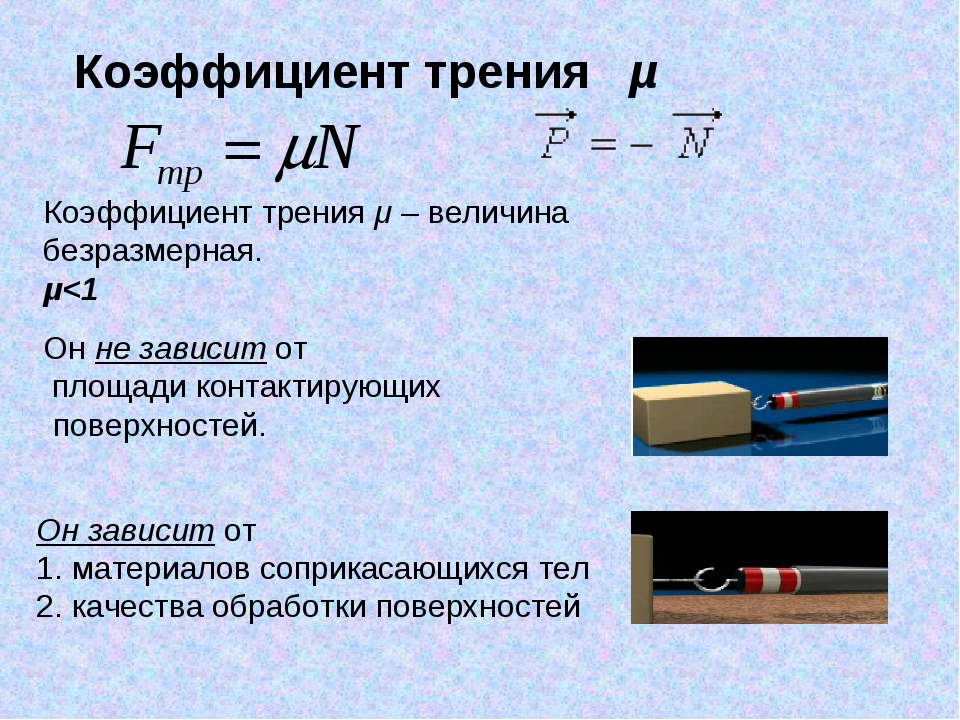

Коэффициент трения f — безразмерная величина, зависящая от материалов и состояния поверхностей соприкасающихся тел (шероховатость, температура, влажность и т. п.). Определяют его опытным путем.

Различают коэффициенты трения покоя и трения скольжения, причем последний, как правило, зависит и от скорости скольжения. Коэффициент трения покоя соответствует такой

максимальной силе трения Fmax, при которой имеется предельное состояние равновесия.

3. Максимальная сила трения в довольно широких пределах не зависит от площади соприкасающихся поверхностей.

Силу трения скольжения иногда называют силой сухого трения.

Реакция шероховатой поверхности. Угол трения.

Реакция идеально гладкой поверхности, как уже говорилось выше, направлена по нормали к поверхности. На шероховатой поверхности могут возникать силы трения скольжения. Поэтому реакцию шероховатой поверхности представим в виде двух составляющих: нормальной реакции N (равна по модулю силе нормального давления) и перпендикулярной ей силы трения F.

Полная реакция R=N + F всегда отклонена от нормали к поверхности на некоторый угол «альфа». На рисунке видно, что . Если тело лежит на горизонтальной шероховатой поверхности и на него не действуют никакие внешние силы, кроме силы тяжести, то F = 0, а полная реакция R = N и перпендикулярна опорной поверхности. Приложив к телу силу F1, мы стремимся вызвать его движение, но оно не происходит, так как возникает сила трения F = -F1, причем . С увеличением силы F1 будет возрастать и сила F . Наконец, при F1 = Fmax наступит предельное состояние равновесия, при котором полная реакция R отклонится от вертикали на угол «альфа»max, называемый

Тангенс угла трения равняется коэффициенту трения. Полная реакция неидеальной связи при равновесии имеет направление в пределах угла трения.

Конус трения.

Рассмотрим равновесие невесомого тела на горизонтальной шероховатой плоскости под действием наклонной силы F1, стремящейся его сдвинуть.

Тело будет сдвинуто только тогда, когда > Fmax = . Предельному случаю равновесия соответствует такой угол

наклона a, при котором выполняется равенство = , или tgα = f. Если tgα<=f, то как бы не возрастала сила F1, тело сдвинуть с места невозможно. Возрастающей сдвигающей силе будет противостоять пропорционально ей увеличивающаяся сила трения .

Поворачивая вокруг вертикали вектор силы F1 и сохраняя при этом предельное равновесие, опишем конус, называемый конусом трения. Если свойства соприкасающихся поверхностей во всех направлениях одинаковы, то угол а будет постоянным, а конус трения круговым. Конус трения обладает тем замечательным свойством, что если действующая на тело сила находится внутри него, то тело всегда будет находиться в равновесии. Этим объясняются известные явления заклинивания, или самоторможения тел.

Используются технологии uCoz

Коэффициент трения | eMachineShop

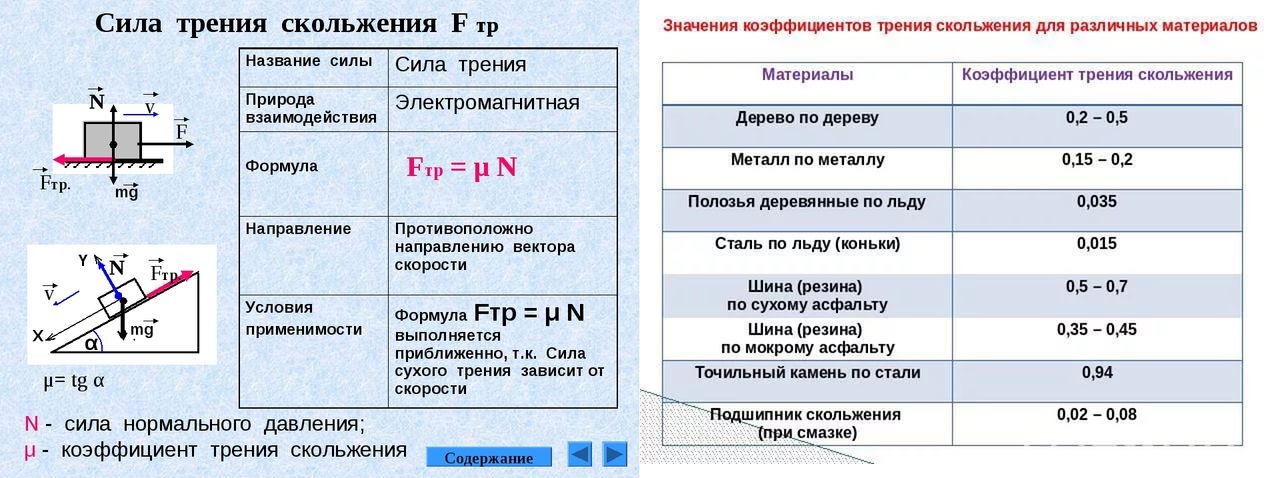

Любой, кто осматривал или разбирал электродвигатель, вероятно, заметил, что вал часто бывает стальным, а втулки часто латунными или бронзовыми. Эта комбинация материалов часто выбирается потому, что такие материалы легко скользят друг к другу — они имеют низкий коэффициент трения .

Эта комбинация материалов часто выбирается потому, что такие материалы легко скользят друг к другу — они имеют низкий коэффициент трения .

Коэффициент трения – это отношение силы трения к нормальная сила. Например, если требуется 1 фунт силы, чтобы сдвинуть 10-фунтовую веса по ровной поверхности коэффициент трения 0,1. коэффициент зависит от двух используемых материалов. Хотя коэффициент трения обычно указывается для материала пары, есть и другие факторы, такие как температура, скорость, атмосфера, форма и т. д. Термопласты, такие как нейлон, HDPE и PTFE, часто используются для низких температур. подшипники скольжения, так как их коэффициент трения уменьшается с возрастающие нагрузки.

Статический коэффициент трения — это отношение, когда объекты неподвижны друг относительно друга.

Динамический коэффициент трения — это соотношение, когда объекты имеют относительное движение. Обычно динамический коэффициент трения меньше статического коэффициента, хотя в некоторых случаях, таких как ПТФЭ на ПТФЭ, они практически одинаковы.

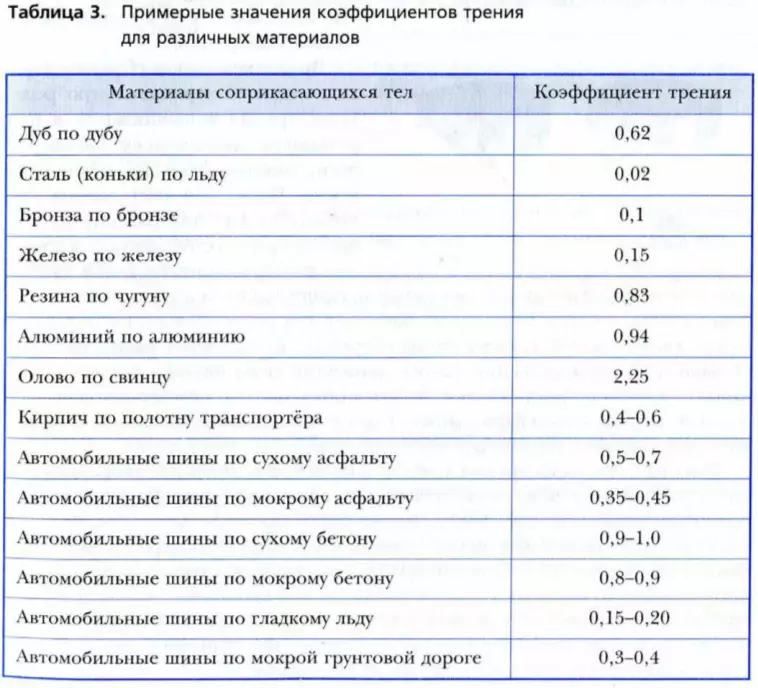

В приведенных ниже таблицах указан статический коэффициент трения для нескольких комбинаций материалов в сухом и чистом состоянии:

Для стали против:

- ПТФЭ – 0,04

- Графит – 0,1

- Бронза фосфористая – 0,35

- Чугун – 0,4

- Акрил – 0,4 – 0,5

- Медь – 0,53

- Латунь – 0,51

- Карбид вольфрама – 0,4 – 0,6

- Алюминий – 0,61

Для других пар материалов:

- Цинк – Чугун – 0,85

- Медь – Чугун – 1,05

- Медь – Стекло – 0,68

- Стекло – металл – 0,5 – 0,7

- Алмаз – металл – 0,1 – 0,15

- Дерево – металл – 0,2 – 0,6

Для материалов того же материала:

- Сталь – 0,80 /machine-shop/Custom-PTFE-Parts-Machined/page492.html/Teflon/page463.html»>PTFE – 0,04

- Стекло – 0,94 Алюминий – 1,35

- Медь – 1,0

- Железо – 1,0

- Серебро – 1,4

- Цинк – 0,6

- Стекло – 0,9 – 1,0

- Алмаз – 0,1

- Полистирол – 0,5

- Нейлон – 0,15 – 0,25

- Дерево – 0,25 – 0,5

- БАМ (из бора, алюминия и магния) – 0,02

Уменьшение трения

Существует множество способов уменьшения трения. Например, колеса и шарикоподшипники заменяют трение скольжения на трение качения, которое рассеивает гораздо меньше энергии.

Например, колеса и шарикоподшипники заменяют трение скольжения на трение качения, которое рассеивает гораздо меньше энергии.

Смазочные материалы, такие как масло, вода или жир, помещенные между поверхностями, могут существенно снизить коэффициент трения.

Обработка по индивидуальному заказу

Если вам требуется обработка механических деталей по индивидуальному заказу, мы будем рады рассчитать стоимость вашей работы с использованием обычных файлов САПР или вы можете использовать наше уникальное бесплатное программное обеспечение САПР, где вы можете: быстро и легко спроектировать свою деталь, получить мгновенную цену, и заказать онлайн.

Испытание на коэффициент трения скольжения для пола самолета

- Испытательные услуги

- Испытание на коэффициент трения скольжения для пола самолета

Испытание на коэффициент трения при скольжении (также называемое испытанием на сопротивление скольжению) используется для определения динамического коэффициента трения на полах самолетов и поверхностях пешеходных дорожек. Это испытание обычно проводят на всех материалах пола самолета, которые могут намокнуть в процессе эксплуатации.

Это испытание обычно проводят на всех материалах пола самолета, которые могут намокнуть в процессе эксплуатации.

- MIL-W-5044

- Консультативный циркуляр FAA AC 25-17A

- SAE AS8993

Итоги испытаний

Испытываемые образцы располагаются горизонтально на столе с фрикционным блоком сверху. Фрикционные блоки бывают двух видов: кожаные и резиновые. Эти блоки протягивали с постоянной скоростью через испытуемые образцы в двух состояниях: сухом и влажном. Это приводит к четырем подтестам, выполняемым для каждого тестового образца. Критерии прохождения/непрохождения основаны на динамическом коэффициенте трения между каждым блоком и испытуемым образцом с минимальным коэффициентом трения 0,45 во влажных и сухих условиях.

Требования к тестовому образцуОбразцы для испытаний должны соответствовать следующим требованиям:

- Размер стандартного тестового образца 8 x 18 дюймов .

- Необходимо предоставить минимум 4 тестовых образца .

- Если материал может иметь различные свойства сопротивления скольжению в зависимости от направления разреза, его следует испытать в двух направлениях. Например, тканые материалы (например, ковер, ткань и т. д.) должны быть испытаны с использованием 4 образцов, вырезанных из вверх рулон и 4 образца, разрез поперек рулон. (Требуется для SAE AS8993, рекомендуется для тестирования FAA)

- Образцы для испытаний должны быть изготовлены с использованием тех же производственных процессов, которые используются для изготовления материалов, устанавливаемых на воздушном судне.

Нормативные требования

Этот тест обычно используется для демонстрации соответствия следующим федеральным правилам США:

- 14 CFR 25.

793

793 - 14 CFR 25.810(c)

Примечание 1: В авиационной отрасли 14 CFR также может называться «FAR» (Федеральные авиационные правила). Вы можете увидеть требования, перечисленные как FAR 25.793, FAR 25.810 и т. д.

Примечание 2: Агентство по авиационной безопасности Европейского Союза (EASA) использует аналогичные спецификации сертификации (CS), которые соответствуют спецификациям CFR. Например, правила EASA указаны как CS 25.79.3, CS 25.810 и т. д. Эти правила также могут называться «JAR» (совместные авиационные требования) и перечислены как JAR 25.793, JAR 25.810 и т. д.

Продукты, требующие этого теста

Все пути эвакуации или поверхности пола на самолетах транспортной категории, которые могут намокнуть в процессе эксплуатации, должны обладать противоскользящими свойствами в соответствии с этим испытанием. Это включает, но не ограничивается:

Это включает, но не ограничивается:

- Этажи вестибюля

- Полы кухни

- Полы в туалетах

- Полы грузового отсека

- Этажи путей эвакуации (включая аварийные выходы над крыльями)

История испытания коэффициента трения скольжения

В 1960 году Федеральное авиационное управление США (FAA) разработало правило 14 CFR 25.803 (e) «Экстренная эвакуация», в котором говорилось:

Пути эвакуации должны быть предусмотрены от каждого аварийного выхода над крылом, обозначены и (за исключением поверхностей закрылков, пригодных для использования в качестве спусков) покрыты противоскользящим покрытием .

(Это положение было перенесено из 25.803 (e) во вновь созданное 25.810 (c) в 1990 году.)

В 1980 году FAA разработало правило 14 CFR 25. 793 «Поверхности пола», в котором говорилось:

793 «Поверхности пола», в котором говорилось:

Поверхность пола всех зон, которые могут намокнуть в процессе эксплуатации, должна иметь противоскользящие свойства. 902:30 .

Консультативный циркуляр FAA AC 25-17, выпущенный в 1991 г. и позднее измененный на AC 25-17A в 2009 г., содержит рекомендации по соблюдению этих правил. В соответствии с этим AC, военные спецификации MIL-W-5044B и MIL-W-5044C, озаглавленные «Композит для дорожек, нескользящий, и маты для дорожек, нескользящие», обеспечивают приемлемый стандарт свойств сопротивления скольжению, требуемых правилами 25.793, 25.803 (e). и 25.810(с).

Хотя военные спецификации, указанные в AC 25-17, были отменены в 1998 и больше не поддерживаются, они по-прежнему принимаются для использования FAA. Стандарт AS8993 Общества автомобильной инженерии (SAE) был выпущен в 2020 году, чтобы обеспечить текущий источник для эквивалентного метода испытаний. Тем не менее, FAA не опубликовало официальное одобрение этой процедуры, поэтому ее не следует использовать для официальных испытаний без предварительного одобрения FAA.

Тем не менее, FAA не опубликовало официальное одобрение этой процедуры, поэтому ее не следует использовать для официальных испытаний без предварительного одобрения FAA.

Правила FAA, касающиеся испытаний на сопротивление скольжению, изложены в Своде федеральных правил, Раздел 14 — Аэронавтика и космос, Глава I — Федеральное управление гражданской авиации, Департамент транспорта, Подглава C — Самолеты, Часть 25 — Стандарты летной годности: самолеты транспортной категории.

Дополнительные ресурсы

| Ресурс | Описание |

|---|---|

| 14 CFR 25.793 | Поверхности пола (самолеты транспортной категории) Правила США для FAR 25.  793 в поправке 25-51. 793 в поправке 25-51. |

| 14 CFR 25.810 | Аварийные средства эвакуации и пути эвакуации (самолеты транспортной категории) Правила США для FAR 25.810 с поправкой 25-114. |

| Консультативный циркуляр FAA AC 25-17A | Справочник по ударопрочности салонов транспортных самолетов Содержит приемлемые методы сертификации для демонстрации соответствия требованиям ударопрочности 14 CFR, часть 25. |

| SAE AS8993 | Метод испытания на коэффициент трения для полов самолетов и поверхностей пешеходных дорожек Процедура испытаний Общества автомобильной инженерии.  |

793

793