Токарный станок по металлу своими руками – чертежи, видео, фото

- Использование токарного станка

- Пример самодельного токарного станка с чертежами

- Конструкционные узлы

- Советы по изготовлению простейшего станка

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

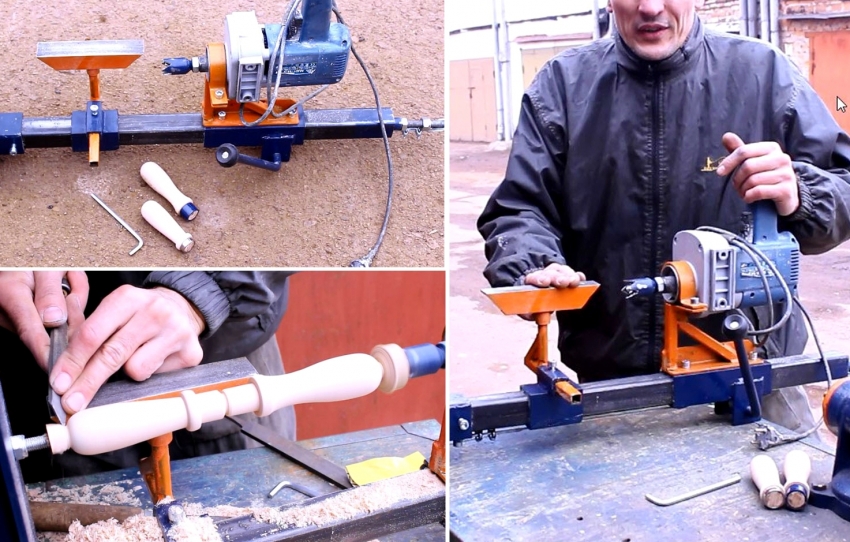

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

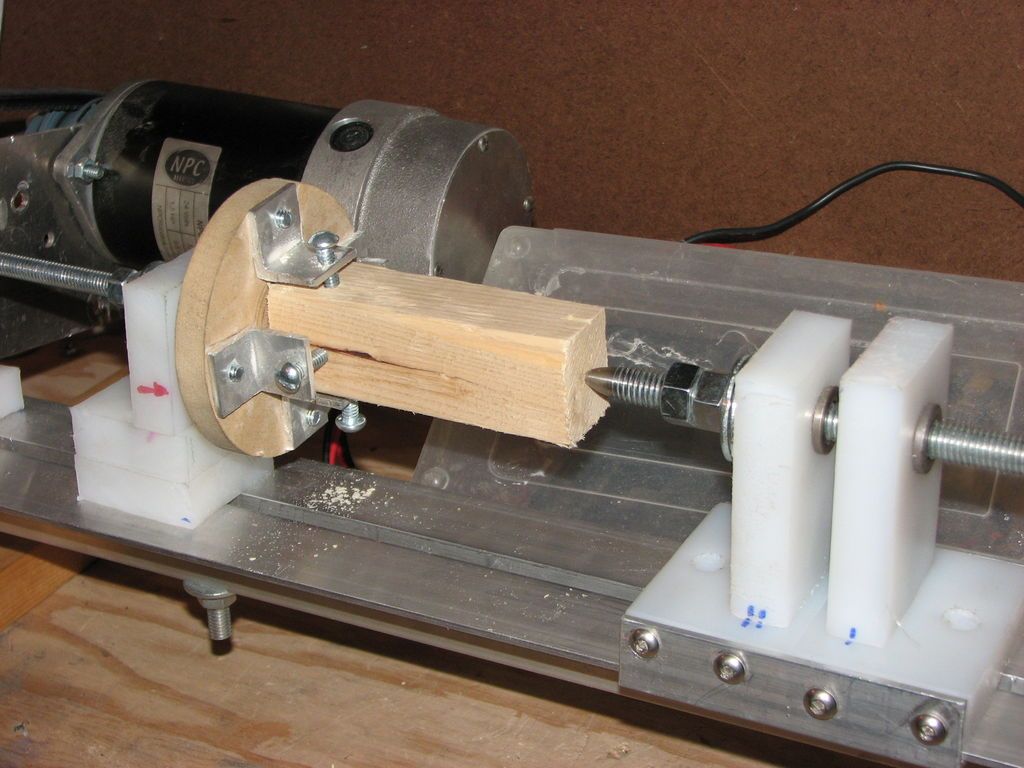

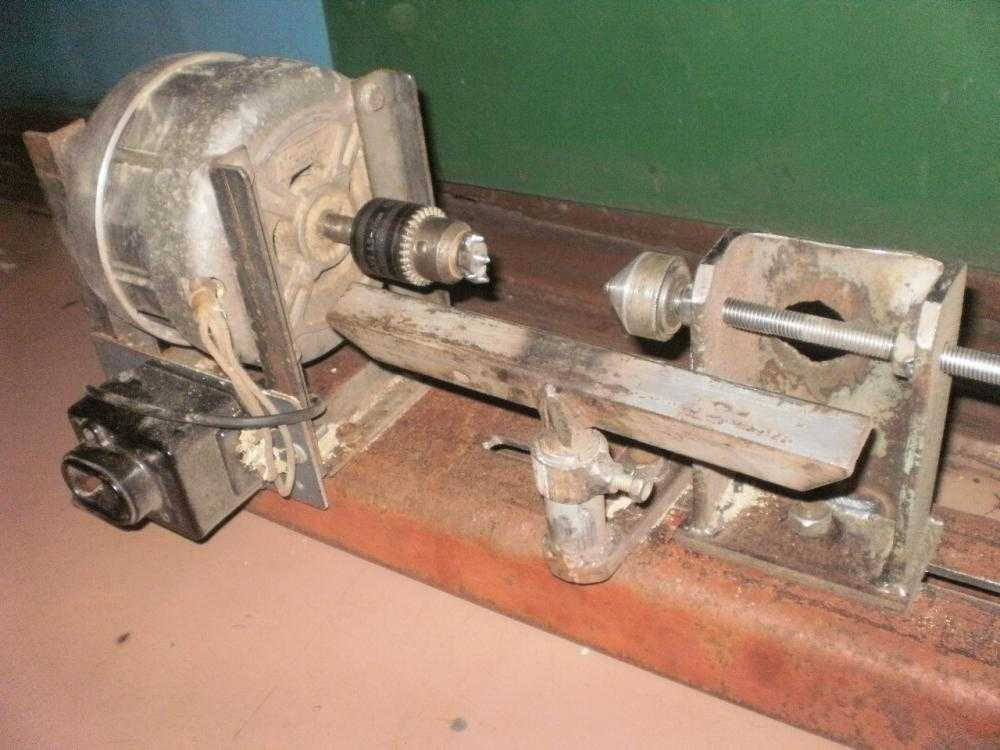

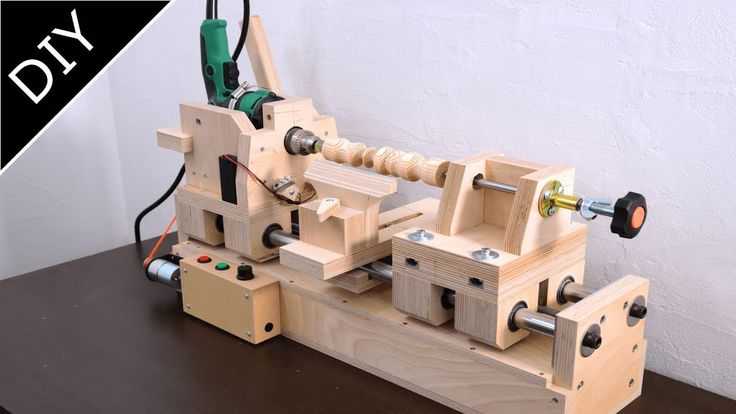

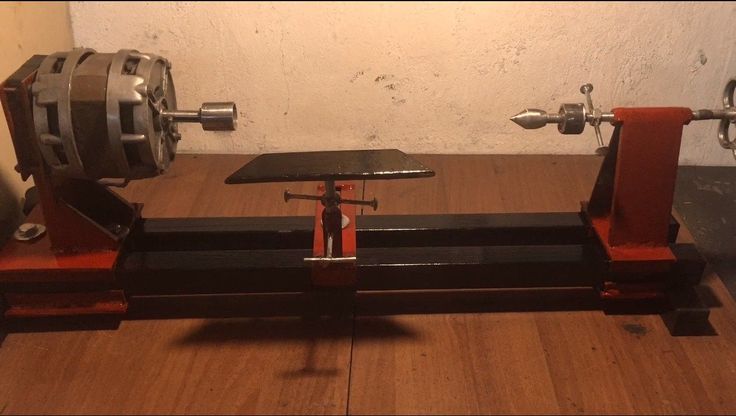

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

- Внешний вид станка

- Основные узлы

- Суппорт, резцедержатель и патрон

- Вид сбоку

- Задняя бабка

- Вид снизу на заднюю бабку

- Направляющие валы

- Конструкция суппорта

- Привод от двигателя

- Чертеж №1

- Чертеж №2

- Чертеж №3

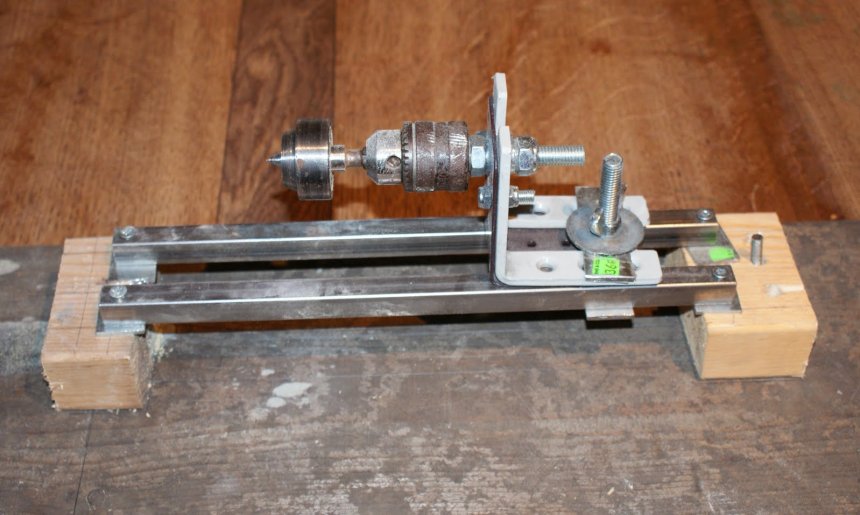

Конструкционные узлы

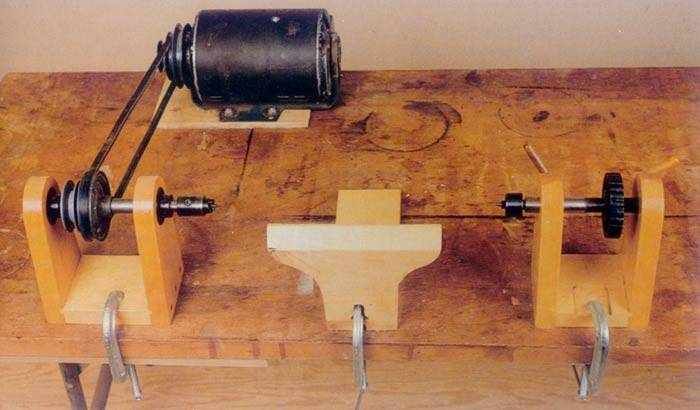

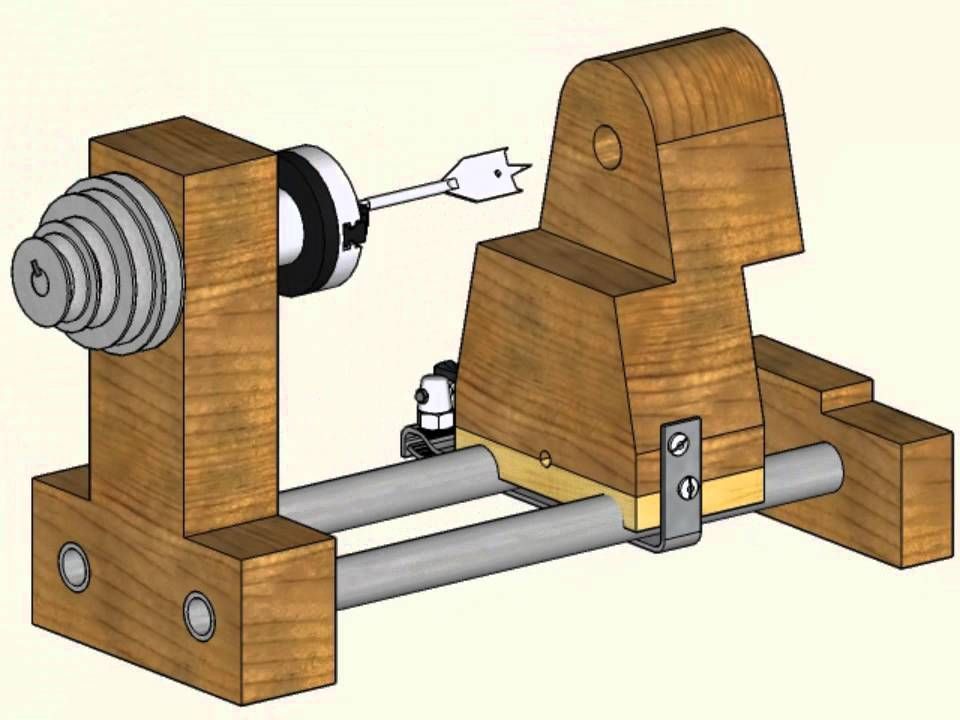

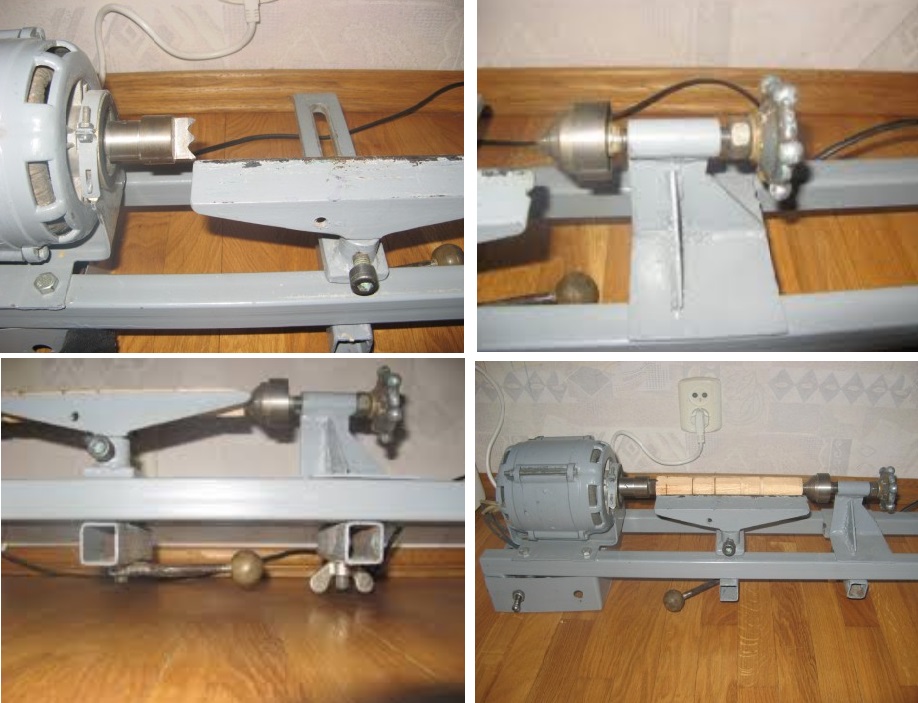

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

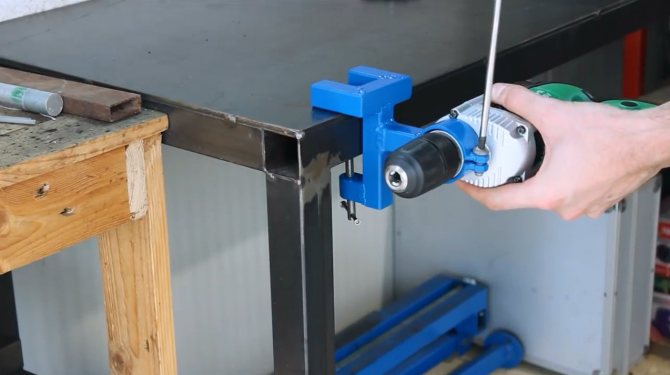

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

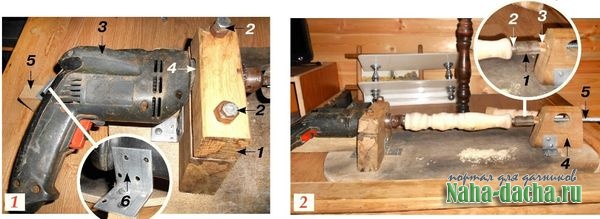

Еще один вариант самодельного станка (нажмите для увеличения)

- Общий вид

- Передняя бабка

- Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.youtube.com/embed/jCEgq0EHw3g»/>

Самодельный токарный станок по металлу своими руками

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Профессиональный токарный станок имеет высокую стоимость, поэтому имеет смысл изготовить подобное устройство самостоятельно

Содержание

- 1 Составляющие мини-токарного станка по металлу своими руками

- 1.1 Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

- 2 Самодельный токарный станок по металлу своими руками: порядок сборки

- 3 Выбор электродвигателя для станка

- 4 Изготовление токарного станка из дрели своими руками

- 5 Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

- 6 Техника безопасности при работе с самодельным токарным станком

- 7 Варианты модернизации самодельного токарного станка

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность.

Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500; - станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка. Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Проекция и основные узлы токарного станка по металлу

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Устройство передней и задней бабки токарного станка. Передняя бабка (слева): 1 — ремень клинообразный; 2 — шкив двухступенчатый; 3 — шпиндель; 4 — подшипник шариковый. Задняя бабка (справа): 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12, 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 13 — гайка

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Полезный совет! При сборке токарного станка выбирайте тот тип передачи, который лучше всего будет соответствовать поставленным задачам. Например, для мини-токарного станка своими руками лучше подойдет установка рабочей части непосредственно на вал.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

Токарный станок по металлу, созданный своими руками

- поперечное – движение перпендикулярно оси заготовки.

Используется для вытачивания углублений и отверстий;

Используется для вытачивания углублений и отверстий; - наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления резцов; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка.

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней. - На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

Полезный совет! Токарный станок по металлу, собранный своими руками, может быть использован не только по прямому назначению, но и для шлифовки и полировки металлических деталей. Для этого к электрическому валу присоединяется шлифовальный круг.

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

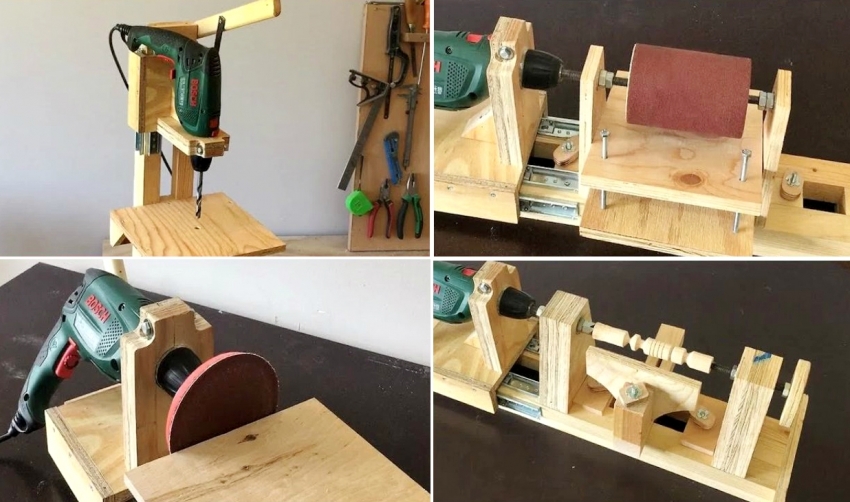

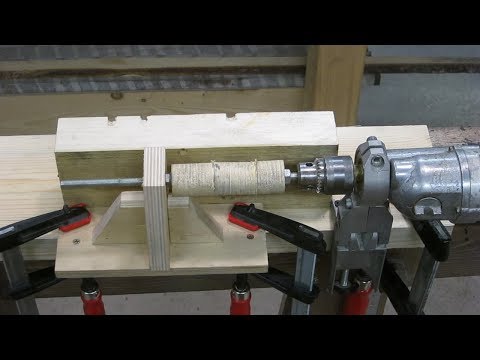

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

У такого конструктивного решения есть ряд преимуществ:

- Возможность быстрой сборки и разборки конструкции – дрель легко отсоединяется от станины и может быть использована по прямому назначению.

- Простота переноса и транспортировки станка – хороший вариант, если вам приходится работать с металлическими заготовками в гараже и на улице.

- Экономия – дрель выступает не только в качестве электродвигателя, но и избавляет от необходимости использовать передачу, а также позволяет использовать сменные насадки в качестве рабочего инструмента.

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

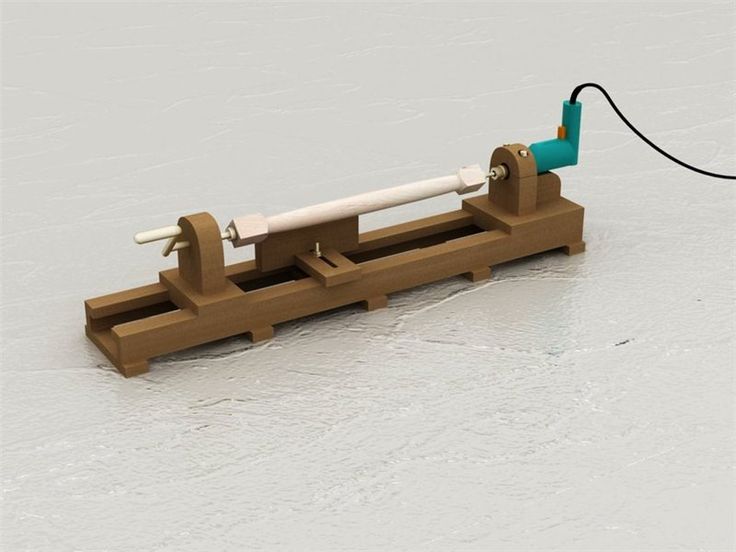

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

Полезный совет! Функциональность токарного станка на основе электродрели можно существенно расширить, если добавить к его конструкции различные насадки и дополнительные приспособления.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

Как и у любого другого оборудования, у самодельных токарных станков есть свои особенности, которые необходимо учитывать при сборке и эксплуатации. К примеру, при работе с крупными деталями или при использовании мощного электродвигателя возникают сильные вибрации, которые могут привести к серьезным погрешностям при обработке детали. Чтобы избавиться от вибраций, ведущий и ведомый центры станка необходимо устанавливать на одной оси. А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

В настольных токарных станках своими руками по металлу не рекомендуется устанавливать коллекторный двигатель. Он склонен к самопроизвольному увеличению числа оборотов, что может привести к вылету детали. Это, в свою очередь, может привести к производственным травмам или порче имущества. Если же без установки коллекторного двигателя никак не обойтись, в комплекте с ним обязательно нужно устанавливать редуктор для понижения оборотов.

Идеальным вариантом двигателя для самодельного токарного станка является асинхронный. Он не увеличивает частоту оборотов во время работы, устойчив к большим нагрузкам и позволяет работать с металлическими заготовками с шириной до 100 мм.

Самое главное при работе на токарном станке — соблюдение техники безопасности

Правила установки и эксплуатации любого типа электродвигателя для токарного станка можно посмотреть в многочисленных видео-инструкциях в интернете. С их помощью вы не только избежите распространенных ошибок при сборке, но и сэкономите время и силы благодаря наглядности материала.

С их помощью вы не только избежите распространенных ошибок при сборке, но и сэкономите время и силы благодаря наглядности материала.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Полезный совет! Если вы планируете монтаж конструкции на основе мощного электродвигателя, то обязательно убедитесь в том, что для работы с ним хватает мощности вашей электросети.

В домашних условиях лучше обойтись мотором от бытовой техники, который точно будет работать от напряжения в вашей розетке.

Пример токарного станка по металлу, собранного своими руками

Также следует придерживаться следующих правил безопасности:

- Рабочий инструмент обязательно должен располагаться параллельно поверхности обрабатываемой заготовки. В противном случае он может соскочить, что приведет к поломке станка.

- Если вы обрабатываете торцевые плоскости, деталь должна упираться в заднюю бабку. При этом очень важно соблюдать центровку, иначе вы рискуете получить бракованную деталь.

- Для защиты глаз от металлических стружек и частиц можно соорудить специальный щиток или просто пользоваться защитными очками.

- После работы конструкцию обязательно нужно чистить, удаляя металлические опилки и другие отходы производства. Внимательно следите за тем, чтобы мелкие части не попадали в электродвигатель.

Варианты модернизации самодельного токарного станка

Если вам нужен механизм, который сможет не только выполнять токарные работы, но и шлифовать, и красить заготовку, базовый станок можно легко модифицировать. Лучше всего делать это для конструкции на основе электродрели, так как заменить рабочую часть в ней проще всего.

Лучше всего делать это для конструкции на основе электродрели, так как заменить рабочую часть в ней проще всего.

Токарный станок может быть многофункциональным устройством в мастерской, с помощью которого можно выполнять различные работы, в том числе бытовые: заточку ножей, ножниц и пр.

Существует несколько популярных модификаций токарного станка по металлу. Как сделать конусообразное отверстие? Для этого к основанию необходимо прикрепить два напильника таким образом, чтобы они образовывали трапецию. После этого монтируется пружинный механизм, который обеспечивает подачу напильников вперед и под углом, что позволяет сверлить в детали конусообразные отверстия.

Кроме того, для работы с металлическими деталями разной длины можно сделать станок с разборной основой. При помощи нескольких досок или металлических уголков можно приближать или отдалять рабочий инструмент к креплениям, удерживающим деталь, а также менять размер зазора между креплениями. Удобнее всего делать такую конструкцию на основе обычного стола или верстака.

Если прикрепить к электродвигателю в качестве рабочего инструмента шлифовальный круг, при помощи станка можно заниматься не только полировкой поверхности детали, но и заточкой ножей, ножниц и других бытовых инструментов. Таким образом, токарный станок превращается в удобный многофункциональный механизм.

Создание токарного станка своими руками позволит получить оборудование, оптимально подходящее под нужды владельца

Сборка токарного станка в домашних условиях является достаточно простой задачей, которую еще больше упрощают многочисленные видео-инструкции и чертежи из интернета. При этом собрать конструкцию можно буквально из подручных частей, используя для этого старую бытовую технику и отходы монтажного и строительного производства.

Основное преимущество самостоятельной сборки – это экономия средств. Кроме того, стоит отметить возможность самостоятельно регулировать габариты и мощность устройства, чтобы приспособить его под свои нужды. Самодельный станок может быть не только большим, но и совсем миниатюрным, предназначенным для обработки мелких деталей.

Как сделать токарный станок по дереву своими руками

Цилиндрические изделия из дерева распространены во всех сферах быта. Это могут быть рукояти для инструмента, балясины под перилами, детали для мебели, ручки дверей.

На строительных рынках и в хозяйственных магазинах можно подобрать любую заготовку, которые, как правило, делаются на токарном станке по дереву.

Если вы покупаете комплект для лестницы на второй этаж вашего частного дома – сумма может стать неподъемной даже для владельца загородной недвижимости.

Все знают, что дерево – самый простой в обработке материал. С помощью топора, ножовки, и наждачной бумаги, можно сделать все что угодно. За исключением деталей круглой формы.

Именно такие практичные украшения сделанные из дерева продаются дороже всего. Чтобы производить их в мало-мальски большом количестве – нужен настольный токарный станок. И снова встает вопрос стоимости (готовые станки в ассортименте представлены в магазинах).

Чтобы производить их в мало-мальски большом количестве – нужен настольный токарный станок. И снова встает вопрос стоимости (готовые станки в ассортименте представлены в магазинах).

Глядя на фото, любой домашний мастер задумается, а что сложного в конструкции? И будет абсолютно прав. Деревообрабатывающий станок можно и нужно сделать своими руками.

Конструкция его достаточно простая. Заготовка закрепляется вдоль оси вращения. К одному из упоров подается крутящий момент. Изделие вращается, и его можно обрабатывать любым режущим или шлифующим инструментом.

Короткие заготовки малого диаметра, вообще можно зажимать одним концом в патроне ручной дрели (предварительно ее закрепив), и обтачивать до нужной формы.

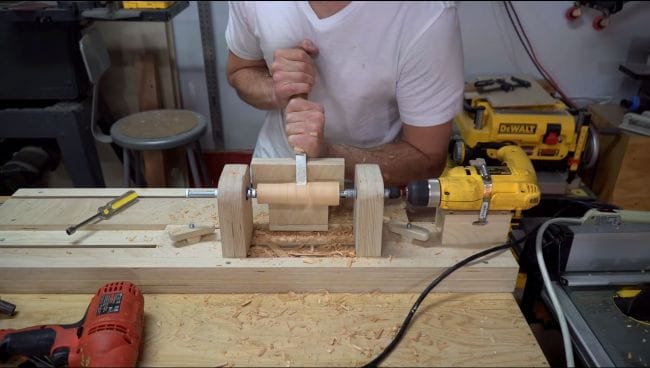

Кстати о дрели – с ее помощью легко изготовить токарный станок малой мощности.

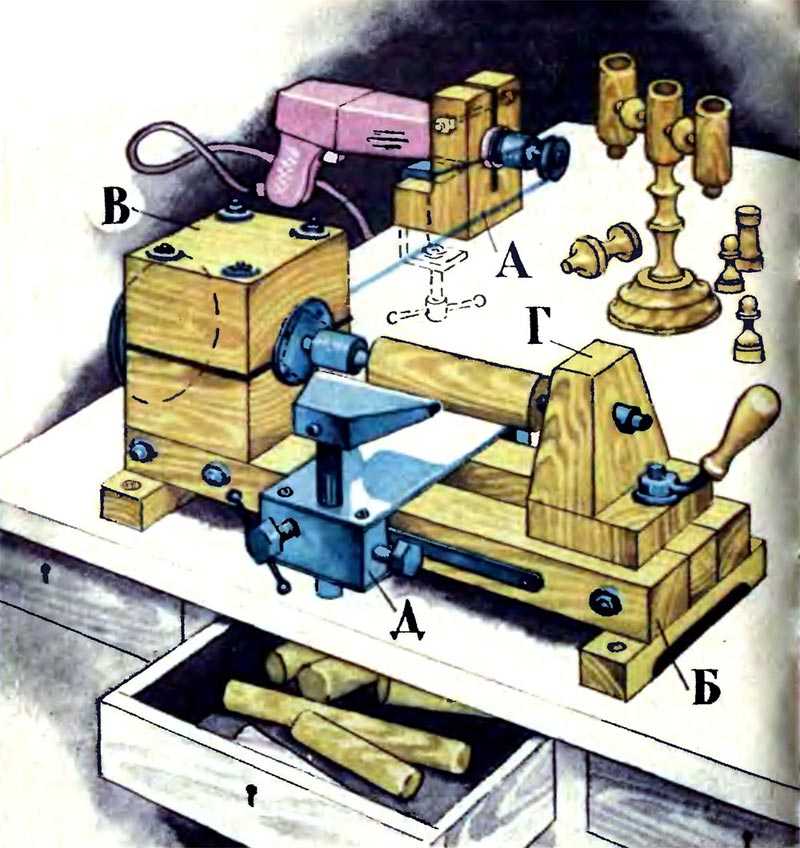

Еще в старых журналах «Моделист конструктор» предлагались простейшие приспособления для обработки дерева.

Делаем токарный станок по дереву своими руками

Конструкция примитивная, но абсолютно работоспособная. И главное – эскиз дает представление о том, как именно должен выглядеть станок.

Составные части:

Станина токарного станка по дереву

Представляет собой горизонтальную рамную конструкцию, на которой расположены все остальные части агрегата.

Важно! Токарный станок обязательно должен быть цельным. Поэтому нельзя крепить составные части обособлено. При работе, аппарат вибрирует (из-за асимметрии заготовки). Все части должны работать синхронно, иначе деталь может войти в резонанс и вырваться из крепежа.

Самодельный токарный станок по дереву с надежной станиной. Подробное руководство как сделать своими руками.

Рама может устанавливаться на верстак (настольный вариант), или иметь собственные опоры (ножки). Важным элементом станины является продольная направляющая, рельса (или иное приспособление), для перемещения отдельных элементов (задняя бабка вдоль, подручник поперек оси вращения).

Важным элементом станины является продольная направляющая, рельса (или иное приспособление), для перемещения отдельных элементов (задняя бабка вдоль, подручник поперек оси вращения).

Подручник токарного станка

Является опорой для режущего инструмента. Эта конструкция наиболее критична с точки зрения безопасности оператора. Если заготовка выскочит из фиксаторов – она просто упадет. А если по причине ненадежного подручника из рук вырвется резец – травмы не избежать.

Изготавливая кронштейн для подручника, желательно предусмотреть не только горизонтальное перемещение, но и поворот вокруг оси крепления. Перемещение по вертикали не требуется, разве что небольшая регулировка. Плоскость опоры должна быть в одном горизонте с осью вращения заготовки.

Привод станка

Собственно, двигатель, вращающий заготовку. Самый простой вариант – прямая передача. Непосредственно на вал мотора закрепляется шпиндель, никаких передаточных устройств не предусмотрено.

Преимущество – простота конструкции, не нужно искать дополнительных деталей. К тому же, размещенный непосредственно на станине двигатель, экономит место. Недостатки тоже имеются.

К тому же, размещенный непосредственно на станине двигатель, экономит место. Недостатки тоже имеются.

Во-первых, – невозможно регулировать скорость (разве только вы нашли мотор с регулятором). Во-вторых, – на вал будет постоянно действовать нагрузка. Помимо вредных вибраций, подшипники будут изнашиваться неравномерно. Электродвигатели оснащены обычными, т.н. беговыми подшипниками. Они не рассчитаны на продольную нагрузку.

Однако при обработке заготовок среднего и крупного размера, нагрузки на вал могут быть критичными. Поэтому целесообразно предусмотреть для шпинделя отдельный узел (конструкция именуется передней бабкой), а крутящий момент подать с помощью шкивов и ременной передачи.

Задняя бабка станка

Устройство, поддерживающее заготовку на воображаемой оси вращения. Это может быть простой болт с конусной заточкой (правда в точке крепления будет высокое трение). Или же упор может быть выполнен на опорном подшипнике.

Тогда и заготовка целее будет, и вращение более плавное.

При желании можно найти готовую деталь от списанного токарного станка.

Важно! Центры передней и задней бабки, а также плоскость подручника должны совпадать. В противном случае обработка заготовки будет невозможна.

В идеале, самодельный токарный станок по дереву должен выглядеть так:

Только надо обеспечить устойчивость, поскольку боковое усилие при обработке может быть высоким, и станок можно опрокинуть.

Если вы будете работать на верстаке – станина прикручивается к столешнице. Тогда ножки не понадобятся. Можно вообще обойтись без рамы – тогда все элементы раз и навсегда прикручиваются к верстаку, и более не перемещаются.

Несколько советов по использованию

Возможно они покажутся излишними, но лучше как говорится «перебдеть».

- Заготовка должна вращаться на вас (и соответственно на режущую кромку инструмента)

- Перед началом обработки резцами, необходимо придать заготовке форму, приближенную к цилиндрической (разумеется, по возможности).

Для этого можно использовать рашпиль, прижимая его плоскостью

Для этого можно использовать рашпиль, прижимая его плоскостью - Резец безопаснее прижимать к заготовке не под прямым, а под острым углом. Затем, по мере придания формы, не отрывая от поверхности, выводить угол на прямой

- Не надо стараться получить гладкую поверхность с помощью режущего инструмента. Шлифовка производится наждачной бумагой. Только не забудьте одеть рукавицы – от трения можно обжечь руки

- Твердые породы дерева обрабатываются на высоких скоростях, мягкие на малых оборотах.

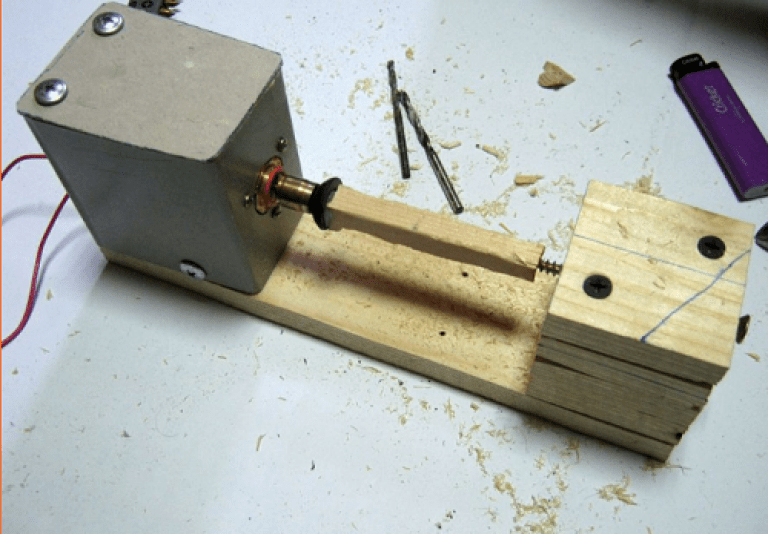

Станок начального уровня

Если рассмотренная конструкция слишком сложная – вернемся к варианту, как сделать токарный станок по дереву из дрели или шуруповерта. Разумеется, элементы художественной отделки на таком оборудовании не выточить. Но изготовить ручку для напильника или сковороды – запросто.

Достаточно закрепить дрель на ровном основании с помощью зажима для шейки инструмента. А напротив, строго соосно, установить заднюю бабку.

Разумеется, незачем стремиться к эстетическому идеалу, как на эскизе. Главное – чтобы конструкция получилась прочной и удобной.

Главное – чтобы конструкция получилась прочной и удобной.

И наконец, главный бонус – дрелью по прежнему можно будет пользоваться по назначению.

Токарные станки по дереву: конструкция, фото, видео

Особенности самодельного токарного станка

Самодельный токарный станок по металлу как устройство, собранное своими руками, имеет ряд эксплуатационных особенностей, которые важно учесть во время проведения работ на нем:

Поскольку работы с заготовками всегда сопровождаются большими вибрационными колебаниями, важно обеспечить одинаковое расположение ведущей и ведомой установки – они должны находиться вдоль одной оси.

Применение коллекторных электродвигателей – это нежелательный вариант, поскольку часто в этих механизмах могут произвольно увеличиваться частота оборотов в минуту; это опасно тем, что заготовка может вылететь.

Если невозможно поставить другой электродвигатель, то в случае монтажа коллекторного нужно обязательно снабдить его понижающим редуктором – это скомпенсирует неравномерность хода механизма.

Оптимально подходящий электродвигатель – асинхронный, у которого частота оборотов значительно не отклоняется.

Ведомый центр может состоять из статичной или двигающейся конструкции; в любом случае он делается из обычного болта, который подвергается обработке, чтобы ствол приобрел форму конуса – именно с его помощью он сможет вращаться.

Как выбрать нужную торцовку

Выбрать подходящую модель, удовлетворяющую целям использования, не так просто. При изучении различных моделей нужно только соблюдать ряд нехитрых правил:

Прежде чем идти в магазин, выясните, для чего вам нужна торцовка по дереву и в каких условиях будет проходить ее эксплуатация.

С особой тщательностью подходите к выбору распиловочных дисков. Для грубого реза лучше всего выбрать диски с крупными зубьями. Мелкозубчатые диски подойдут на случай, если вы захотите делать чистовые распилы.

Приобретаемый инструмент должен быть безопасным

Поэтому советуем отдавать предпочтение лишь тем моделям, в оснащении которых имеется специальный защитный кожух.

Если вы хотите обзавестись мобильной торцевой пилой по дереву, то искать подходящую модель вам стоит среди линейки малогабаритных и нетяжёлых устройств.

Важной характеристикой, которую нужно учитывать при выборе станка, является эргономичность пилы. Речь идет о таких параметрах, как мощность и скорость вращения диска

Для использования в бытовых целях лучше всего подойдут модели с небольшой мощностью. А вот на скорость вращения диска можно не обращать особого внимания, так как у всех моделей она одинакова.

Подготовка болванки и установка подручника

Для обработки на токарном станке может подойти древесина практически любых пород, но конкретный выбор в каждом случае зависит от того, какая именно деталь будет создаваться и каким способом ее будут обрабатывать. Перед началом работы на станке заготовку необходимо предварительно обработать рубанком или топором, придавая ей форму, близкую к цилиндрической.

Подготовленную таким способом к использованию деревянную заготовку как можно сильнее зажимают в станке перед тем, как точить ее. Для его трезубцев с помощью стамески рекомендуется проделать в торцах заготовки небольшие углубления, что предотвратит возможное выпадение заготовки из оборудования во время его работы. Опорная скоба подручника должна устанавливаться на расстоянии не более 5 миллиметров от болванки и обязательно немного выше оси, вокруг которой она вращается при работе на токарном станке.

Обработка дерева на токарном станке.

Расположив же подручник немного ниже, чем ось вращения болванки, режущий инструмент будет только скоблить поверхность древесины, а не резать ее, как это должно быть. В результате такой работы поверхность станет шероховатой, а не гладкой. Кроме того, в таком случае может произойти перегиб инструмента под заготовку, что, вполне возможно, приведет к ранениям того, кто вытачивает тот или иной предмет на станке.

Использование полукруглой и косой стамески

Придавая болванке цилиндрическую форму с использованием полукруглой стамески, резание необходимо осуществлять не только верхней частью лезвия, но также и его боковыми частями. В таком случае затупление инструмента будет проходить не так быстро, к тому же, обрабатываемая поверхность будет иметь не волнистую, а ровную форму, что ускорит и значительно облегчит всю ее последующую обработку.

В таком случае затупление инструмента будет проходить не так быстро, к тому же, обрабатываемая поверхность будет иметь не волнистую, а ровную форму, что ускорит и значительно облегчит всю ее последующую обработку.

При гладком обтачивании косяк следует держать таким образом, чтобы его лезвие по отношению до поверхности цилиндрической заготовки располагалось под углом 45 градусов. Вытачивая профиль, косяк можно располагать в разных положениях. Полная торцовка детали на токарном станке, как и частичное протачивание ее торцов осуществляется острым концом такого режущего инструмента, который устанавливается ребром на подручник.

Использование полукруглой и косой стамески.

Как правильно держать стамеску при работе

В процессе работы инструмент необходимо удержать на скобе подручника левой рукой, используя всю ладонь. Сверху инструмент можно прижимать только используя большой палец. Всеми остальными охватывать опорную скобу категорически запрещено: это может привести к травмам. К тому же, в таком случае нельзя будет передвигать инструмент вдоль заготовки. Правая рука должна удерживать ручку инструмента. Благодаря этому при вытачивании мастер может управлять направлением движения инструмента.

К тому же, в таком случае нельзя будет передвигать инструмент вдоль заготовки. Правая рука должна удерживать ручку инструмента. Благодаря этому при вытачивании мастер может управлять направлением движения инструмента.

Некоторые правила по безопасной работе

Кроме вышесказанного, опасность для работающего за токарным станком также вызывает значительное расстояние между скобой подручника и поверхностью детали, его расположение ниже оси вращения болванки, неравномерный или слишком сильный нажим на деталь инструментом. Все подобные отступления от правил работы могут привести к вылету обрабатываемой заготовки из станка, перегибу инструмента под деталь или к его поломке.

Все проверки детали в процессе работы с нею – измерение ее диаметра, оценка гладкости поверхности, сверка ее с оригиналом и тому подобное – можно проводить только при остановленном токарном станке. Точить на оборудовании всегда рекомендуется в защитных очках, чтобы обезопасить глаза от стружки, которая обязательно образовывается во время выполнения подобной работы.

Токарный станок по дереву из дрели своими руками

Конечно, самым простым будет изготовить токарный станок по дереву с помощью стандартного электроинструмента, в основном дрели, хотя есть и приспособления заводского изготовления.

Желательно, чтобы дрель имела достаточную мощность, кнопку блокировки во включенном положении и регулятор скорости.

Рассмотрим несколько схем и начнем с самой простой, когда использование задней бабки не требуется. Это возможно при изготовлении изделий небольшого диаметра и не очень длинных.

В данном случае это довольно удобный способ отремонтировать само сверло, установить в сверлильный патрон кусок стержня с резьбой или резьбовую часть мощного самореза и просверлить для них отверстие соответствующего диаметра в заготовке. В качестве упора подойдет любая соответствующая по высоте планка.

В качестве упора подойдет любая соответствующая по высоте планка.

Если без задней бабки не обойтись, то ее функцию частично могут выполнять кузнечные тиски, просто при фиксации сверла ее придется ставить относительно них.

Но наиболее распространены самодельные токарные станки на базе дрели с деревянной станиной и как минимум примитивной задней бабкой.

Кстати, роль коронки, закрепленной в быстрозажимном патроне, с успехом может сыграть перьевое сверло по дереву. Чтобы он не начал удалять стружку с конца заготовки при вводе инструмента, на этом конце необходимо прорезать прорезь для ребер сверла и просверлить центр.

Токарный станок, показанный на видео с помощью мощного сверла, не сильно уступает стационарным токарным станкам, предназначенным для обработки деталей такого же размера, а его способность набирать более высокие обороты, чем у них, позволяет лучше отделывать изделия.

Для изготовления домашнего токарного станка можно использовать не только дрель, но и угловую шлифовальную машину.

Правда, желательно, чтобы в нем была регулировка скорости, потому что 10 и более тысяч оборотов для таких машин — это слишком много.

Для домашних мастеров, умеющих и предпочитающих работать с металлом, мы предлагаем такую токарную конструкцию из электродрели.

Зато самоблокирующийся патрон в качестве задней бабки можно использовать в любой другой конструкции.

И в конце небольшой видеоролик. Может показаться, что это игрушечный автомат, но с его помощью действительно можно составить довольно большой список полезных вещей: от дверных ручек и ручек до ручных инструментов и шахматных фигур.

Характеристика и принцип работы торцевой пилы по дереву

Схема устройства торцевой пилы по дереву

Торцевые пилы практически вытеснили обычные ножовки из арсенала специалистов. Это стало возможным благодаря их высокой эффективности в работе со стружечным покрытием. Торцевая пила представляет собой небольшое приспособление, которое жестко закрепляется на верстаке при помощи крепежей. Станина верстака сделана из лития, она поддерживает устойчивость всего прибора при обработке крупногабаритных изделий. Но также обязательными элементами являются рукоятка, мотор, режущее устройство и массивное основание.

Станина верстака сделана из лития, она поддерживает устойчивость всего прибора при обработке крупногабаритных изделий. Но также обязательными элементами являются рукоятка, мотор, режущее устройство и массивное основание.

Принцип функционирования торцевой пилы по дереву прост. Вся нагрузка в механизме приходится на пильный диск

Именно на его характеристики в первую очередь обращают внимание изготовители – на его прочность и долговечность. За работу и вращение диска отвечает установленный двигатель, который может быть нескольких типов

У некоторых приборов может быть асинхронный двигатель, работающий в беззвучном режиме, в некоторых – коллекторный, не требующий особого внимания и постоянного обслуживания. Находится мотор обычно с правой стороны от диска, реже может располагаться сзади.

Важной технической характеристикой торцевой конструкции является ее мощность. Чем она выше, тем более качественная и быстрая работа будет выполнена

С ростом мощности будет увеличиваться и размер самого агрегата. Для соблюдения баланса между мощностью и габаритами разработчики стараются подбирать значение около 1,6 кВт. Количество оборотов торцевой пилы по дереву в некоторых моделях регулируется. Среднюю скорость лучше задавать порядка 6000 об/мин.

Для соблюдения баланса между мощностью и габаритами разработчики стараются подбирать значение около 1,6 кВт. Количество оборотов торцевой пилы по дереву в некоторых моделях регулируется. Среднюю скорость лучше задавать порядка 6000 об/мин.

Главный рабочий инструмент – диск, он определяет максимальную глубину пропила дерева. Это значение в среднем равняется 4–13 см.

Технические характеристики торцевых пил

Особенности шлифовального станка по дереву своими руками

После распила дерева его необходимо отшлифовать и только потом переходить к возведению построек или сооружению других предметов. Всего выделяют несколько разновидностей шлифовальных станков:

Дисковый. Рабочая поверхность изготавливается в виде круга, на который сверху закрепляется наждачная бумага или другое приспособление для шлифовки. Можно регулировать скорость обработки, не меняя число оборотов.

Вариант устройства с диском

Ленточный. Между двумя валами натягивается непрерывная полоска наждачной бумаги. Сделать своими руками ленточные шлифовальные станки несложно, достаточно подготовить подробный чертеж и ознакомиться с инструкцией

Сделать своими руками ленточные шлифовальные станки несложно, достаточно подготовить подробный чертеж и ознакомиться с инструкцией

Важно, чтобы наждак в рабочей поверхности не прогибался под тяжестью заготовки

Процесс сборки ленточного агрегата

Барабанные шлифовальные станки по дереву распространены среди столяров. Используют для горизонтального выравнивания плоскостей по методу фуганки. Принцип работы заключается в закрепление «наждачки» на одном или двух барабанах, а под ними расположен стол с регулировкой высоты. Можно выставить необходимую калибровку и делать заготовки одинаковой толщины.

Домашний барабанный станок для шлифовки древесины

Колибровально-шлифовальные станки по дереву – универсальные машины, соединяющие шлифовку и выравнивание заготовок. Используются два типа оборудования: дисковое и ленточное. Такое устройство можно сделать самостоятельно, при правильном выборе чертежей.

Колибровально-шлифовальное оборудование на производстве

Чтобы правильно собрать подходящий вариант станка для шлифовки и обработки древесины, подберите подходящий чертеж и все комплектующие. Ниже приведено несколько примеров доступных и удобных схем оборудования:

Ниже приведено несколько примеров доступных и удобных схем оборудования:

Несложный ленточный вариантДругой вариант оборудования с ленточным принципом работыУниверсальная машина для работы с древесинойДомашний дисковый станок в действиишлифовальный станок

Задняя бабка

Изготовить заднюю бабку не в пример проще. Состоит она из четырёх деталей:

- Основание из угловой стали высотой 100 мм по тому же принципу, что и для передней бабки. Сверху поперёк прикручены на болтах два 50 мм уголка, в их полках по центру вырезы квадраты 40 мм шириной.

- Направляющая (внешняя) толстостенная квадратная трубка шириной 40 мм, длиной 150 мм и внутренним просветом 20х20 мм. В задней части нужно установить пробку толщиной 6–8 мм и с отверстием в центре на 8 мм, крепится она на двух винтах через стенки трубки.

- Внутренняя трубка, она же пиноль, изготавливается из 20 мм профильной трубки, желательно толстостенной и фрезерованной точно под просвет направляющей. В задней части пиноли заварена гайка М14, в переднюю вставлен и заварен металлический прут, уширенный до 5 мм для посадки двухрядного подшипника.

- Приводной винт имеет резьбу под гайку в пиноли (желательно сделать трапециевидную), в задней части выполнен переход на 8 мм резьбу для крепления маховика.

Принцип работы и схема сборки пиноли вполне очевидны, но особое внимание нужно уделить юстировке осей. Направляющая трубка, закреплённая сваркой в вырезах уголков, может подниматься выше или ниже за счёт подкладок из трансформаторной стали

Передняя и задняя бабка должны быть абсолютно соосны, допуск составляет всего пару десятых.

Выбор электродвигателя

Электродвигатель подбирается в зависимости от мощности и размеров обрабатываемой заготовки. Для работы с заготовками длиной больше 50 см и диаметром больше 10 рекомендуется выбирать двигатель мощностью 300-400 ватт. Для небольших переносных станков по дереву рекомендуется мощность 80-180 ватт. Для мини версий, на которых работают моделисты, подойдут и двигатели мощностью 40-60 ватт.

Важными параметрами также выступают количество оборотов и тип напряжения для работы мотора. В домашней мастерской лучше иметь асинхронный двигатель, работающий от бытовой сети 220 вольт, а вот для больших токарных станков для серьезных задач лучше сделать выбор в пользу мощных трехфазных двигателей с подключением к промышленной сети. Для прямой передачи обычно используется двигатели с большим числом оборотов. А для ременной передачи лучше поставить мотор со стандартными 1420 оборотами в минуту.

В домашней мастерской лучше иметь асинхронный двигатель, работающий от бытовой сети 220 вольт, а вот для больших токарных станков для серьезных задач лучше сделать выбор в пользу мощных трехфазных двигателей с подключением к промышленной сети. Для прямой передачи обычно используется двигатели с большим числом оборотов. А для ременной передачи лучше поставить мотор со стандартными 1420 оборотами в минуту.

Классификация

Токарные станки делятся на:

- центровые, имеющие механизированную подачу. Есть возможность выполнять на этом оборудовании работы с применением ручных режущих инструментов (при установке на станине специального подручника). Продолговатый кусок древесины удерживается шпинделем и подвижной задней бабкой. Продольная подача суппорта механизирована. На этих станках можно работать с копиром. При работе с короткими лёгкими заготовками крепление задней бабкой может не использоваться. При обработке внутренней стороны деревянной детали креплением служит планшайба.

Движущимися элементами в рабочем режиме на этих токарных станках являются резцы, перемещающиеся вдоль обрабатываемого куска дерева и вращающийся шпиндель.

Движущимися элементами в рабочем режиме на этих токарных станках являются резцы, перемещающиеся вдоль обрабатываемого куска дерева и вращающийся шпиндель. - лоботокарные станки используются для производства деталей на плоской широкой деревянной основе. Красивая многоуровневая резьба, барельефы, горельефы – это то, что можно произвести на станках, работающих с широкой планшайбой, на которой и крепится заготовка. Работа проводится только на лицевой части детали. Остальная доработка будет проходить в ручном режиме.

- круглопалочные обрабатывают дерево, придавая ему форму с круглым сечением. При работе на этом оборудовании заготовки не вращаются и не движутся. Единственными движущимися деталями станка являются головки с резцами. Есть и станки в этой группе для обработки длинных изделий. Тогда в них будет подача заготовок вальцами под резцы.

Придание формы дереву происходит при вращении обрабатываемого материала и применении режущего инструмента.

Краткое описание самых распространённых моделей советских токарных станков

Функции в широком наборе прилагались к станкам с самого первого выпуска. Достаточно рассмотреть наиболее популярные марки, чтобы в этом убедиться.

Токарный школьный станок ТВ-4

Создан для обучения основам токарного дела, студентов и школьников разного возраста. Открывает доступ к рабочим операциям в большом количестве, среди которых:

- Резьба с многозаходными показателями.

- Резьбы разных форм, шагов: снаружи и внутри, дюймовая, трапецеидальная, упорная.

- Расточные работы для поверхностей в форме конусов, цилиндров.

- Проведение зенкерования.

- Расточка отверстий.

- Рассверливание.

Заготовки вращаются внутри центров и патронов – это главное движение, характерное для заготовок. От коробок передач энергию получает шпиндель. Сама подача – второстепенный фактор, как и её движение. Благодаря этому даже старый режущий инструмент и деталь подводятся друг к другу.

Способен обрабатывать детали с диаметром от 125 до 200 мм.

0,6 кВт – установка снабжается электродвигателями с такой средней мощностью.

Токарный станок по металлу Школьник ТВ-7

Оборудование с учебным назначением. Создан для обучения, выполнения следующих операций:

- Зенкование.

- Развёртывание.

- Обработка с помощью сверла.

- Нарезание метрической резьбы.

- Обработка торцов с разными параметрами.

- Точение, расточка деталей.

Ремень переходит к другой шкивной паре, если скорость снижена. Главный регулятор – рукоятке на правой тумбе у устройства. Итог – поддержка до четырёх скоростей.

Две пары шестерёнок располагаются внутри коробки скоростей. Рукоятка позволяет вручную настроить агрегат. Переключение муфты увеличивает количество доступных скоростей движения до 8 единиц. Переднюю бабку не дополняют рукоятками, упрощающими регулировку нужных оборотных чисел у шпинделя.

Рукоятка позволяет вручную настроить агрегат. Переключение муфты увеличивает количество доступных скоростей движения до 8 единиц. Переднюю бабку не дополняют рукоятками, упрощающими регулировку нужных оборотных чисел у шпинделя.

Компоненты электросхемы находятся в правой тумбе. Суппорт с задней бабкой ставят на направляющих станины. Дополнительно присутствуют защитные элементы, чтобы операторы не могли повредиться от стружки.

Размеры заготовки находятся в пределах от 100 до 300 мм.

Школьный токарный станок по металлу ТВ6

Применяя этот вид оборудования, операторы получают доступ к следующим операциям:

- Частично заготовка отрезается.

- Конические, цилиндрические поверхности растачиваются, протачиваются.

- Резьба с метрикой.

- Торцевая корректировка.

- Сверление отверстий.

Станок отличается исходными характеристиками, не допускающими обработку стали с закалённой поверхностью. Приспособление отличается следующими параметрами:

- 350-миллиметровое расстояние между центрами.

- Шпиндель при вращении сохраняет 130-170 оборотов в минуту.

- 108 мм – на такой высоте находятся части по центру.

- 300 миллиметров – длина обтачиваемой поверхности.

- 12 миллиметров – максимум диаметра для обрабатываемой заготовки.

300-киллограммовый вес отличает станок, даже если комплектация минимальна.

Настольный токарный станок по металлу ТВ-16

Оборудование, обрабатывающее металлические детали, отличается небольшими габаритами. Для выполнения элементарных операций, входящих в токарные работы:

- Проделка отверстий.

- Резьба с разными характеристиками.

- Средняя сложность операций.

- Проведение растачивания, точения.

160 мм – максимум ограничений для размера заготовок в обработке, если они над станиной. 90 миллиметрам тот же размер равен для расположения над суппортом. 250 мм – максимальное ограничение по длине в центральной части. Сквозное шпиндельное отверстие имеет увеличенную ширину, если сравнить с моделью ТВ-4 – она составит 18 мм.

Станина литая, выполнена из чугуна. Дополняется тремя продольными пазами, выполняющими функцию направляющих. Стандартные показатели мощности находятся в пределах 0,4-0,5 квт. 1400 оборотов в минуту – показатель для скорости вращения, которая определяет, насколько фрезерный станок будет эффективен.

Если грамотно подобрать распорные втулки – то можно избежать появления различных зазоров. Натяжение ремней у клинноременной передачи должно быть правильным, иначе результата добиться не получится.

Обзор моделей токарных мини-станков

Если перед вами стоит задача приобрести токарный станок по дереву для бытового использования, то при поиске оборудования выбор следует делать в пользу импортных моделей. И дело здесь не только в том, что станки отечественных компаний отличаются более низким качеством в сравнении с зарубежными аналогами. Импортные модели токарных станков по дереву имеют более высокий класс мощности.

Самодельный министанок по дереву.

Они могут использоваться в промышленных целях. Выбор такого оборудования достаточно большой. Вне зависимости от страны производителя большинство моделей собираются в Китае

Выбор такого оборудования достаточно большой. Вне зависимости от страны производителя большинство моделей собираются в Китае

Поэтому, выбирая такое оборудование для своей мастерской, необходимо обращать внимание на такие параметры, как цена, качество и функциональность. Лучшим выбором будет станок, у которого соотношение этих параметров оптимальное

Proma DSO-1000

Если говорить о самой доступной модели импортного токарного станка по дереву, то таковым является чешский агрегат Proma DSO-1000. Его минимальная стоимость составляет 6500 р. Он обладает мощностью 400 Вт. У него имеется возможность для регулировки частоты вращения шпинделя в диапазоне от 850 до 2500 об/мин. Вес этого станка составляет 35 кг. Он отличается достаточно компактными размерами:1450х250х370 мм.

Proma DSO-1000.

HolzStar DB450

Если вы ищите станок с оптимальным соотношением цены и качества, то вам следует обратить внимание на модель HolzStar DB450. Этот станок китайского производства имеет минимальный ценник 12000 р

В своем оснащении этот токарный мини-станок имеет станину, выполненную из чугуна, благодаря которой при его использовании вибрация минимальна. А это означает, что при совершении операций обработка мелких деталей будет производиться с высокой точностью. Однако главное преимущество этого оборудования перед конкурентами — высокая скорость вращения шпинделя. Этот параметр можно изменять в диапазоне от 500 до 3150 об/мин. Что касается мощности оборудования, у этого станка этот параметр составляет 370 Вт. Вес станка равен 38 кг, а его габариты невелики — 820х300х430 мм.

А это означает, что при совершении операций обработка мелких деталей будет производиться с высокой точностью. Однако главное преимущество этого оборудования перед конкурентами — высокая скорость вращения шпинделя. Этот параметр можно изменять в диапазоне от 500 до 3150 об/мин. Что касается мощности оборудования, у этого станка этот параметр составляет 370 Вт. Вес станка равен 38 кг, а его габариты невелики — 820х300х430 мм.

HolzStar DB450.

JET JWL-1220

Еще одна модель, о которой стоит сказать — китайский токарный станок JET JWL-1220. От моделей, представленных выше, он отличается своей высокой ценой. Минимальная стоимость этого оборудования составляет 18500 р. Однако, платя такие деньги, вы получаете оборудование с большой мощностью 750 Вт. Основной элемент этого оборудования (станина) выполнен из серого чугуна. Из него же изготовлен ряд важных элементов этого станка. Благодаря выбору такого материала при совершении операций на этом оборудовании исключены вибрации. Двигатель, которым снабжен этот станок, имеет 6 скоростей и два режима.

Двигатель, которым снабжен этот станок, имеет 6 скоростей и два режима.

При использовании первого режима частота вращения варьируется в диапазоне от 400 до 3300 об/мин. Второй имеет плавную регулировку от 500 до 3900 об/мин. Этот токарный станок можно легко зафиксировать, используя быстрозажимной рычаг. В оснащении станка имеются резиновые ножки, благодаря которым его смещение при совершении операций исключено. Дополнительно с комплектом оборудования производитель предлагает удлинитель станины длиной 710 мм. Что касается веса этого оборудования, то он составляет 45 кг.

Таблица сравнительных характеристик современных моделей токарных станков по дереву.

Музейный экспонат — станок с ножным приводом

Вначале немного об истории возникновения токарных приспособлений. С тех пор как люди стали обрабатывать природные материалы, возникла необходимость придания им цилиндрической формы. Видимо, тогда и было изобретено устройство, ставшее предком всем хорошо известного токарного станка. Работать на нем можно было только вдвоем — один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Работать на нем можно было только вдвоем — один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Но время шло, прогресс не стоял на месте, и в какой-то период времени был придуман токарный станок с ножным приводом. В нем использовалось непрерывное вращение, работать мог один человек. Дальнейшее совершенствование в течение 18-го века придало станку примерно такой вид, как сейчас.

Несмотря на прогресс, можно попробовать сделать своими руками ножной токарный станок по дереву. Может, практической пользы от этого и немного, скорее, это будет экскурс в историю, а для подрастающего поколения хорошая возможность построить машину своими руками и изучить ее работу.

Основой данного агрегата является прочная станина, маховик и приводящий его в движение коленчатый вал по аналогии с ножной швейной машиной. Маховик должен быть тяжелым и максимально отцентрованным, педаль привода — как можно шире. Верхняя часть станка ничем не отличается от обычного токарного — та же передняя бабка, подручник и задняя бабка, вал приводится в движение посредством ремня.

Маховик должен быть тяжелым и максимально отцентрованным, педаль привода — как можно шире. Верхняя часть станка ничем не отличается от обычного токарного — та же передняя бабка, подручник и задняя бабка, вал приводится в движение посредством ремня.

Самодельный токарный станок — пошаговая инструкция. Видео урок по изготовлению токарного станка по дереву своими руками Токарный станок по дереву своими руками

Токарный станок открывает перед мастером большие возможности, и, в первую очередь, это создание различных заготовок круглой формы, создаваемых вращением самой заготовки вокруг определенной оси вращения. В этой статье мы опишем один из вариантов токарного станка, сделанного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия — это различные палочки, цилиндры, пластины, бочки и т.д., которые можно использовать в строительстве, ремонте, при изготовлении различных декоративных изделий, лепке и т. д. Покупка большого токарного станка – дело хлопотное и дорогое. Ниже представлен вариант самостоятельного изготовления такой машины из подручных материалов. Весь процесс создания разбит на операции и к каждой из них есть комментарии к фото, а в конце полное видео всего процесса. Изготовление самодельного токарного станка с помощью видео значительно упростит понимание идеи и технологических решений. В конце статьи есть чертежи токарного станка своими руками.

д. Покупка большого токарного станка – дело хлопотное и дорогое. Ниже представлен вариант самостоятельного изготовления такой машины из подручных материалов. Весь процесс создания разбит на операции и к каждой из них есть комментарии к фото, а в конце полное видео всего процесса. Изготовление самодельного токарного станка с помощью видео значительно упростит понимание идеи и технологических решений. В конце статьи есть чертежи токарного станка своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет сделан на базе ранее описанного (см. статью «»), а также на базе того же сверлильного станка можно создать еще два других станка , которые описаны в статьях:

Так же подробно описаны все технологические операции создания, есть фото и видео. Таким образом, получается, что у всех четырех машин одна общая база — это достаточно удобно, универсально и унифицировано.

При необходимости, имея все комплектующие под рукой, вы сможете собрать или разобрать нужную в данный момент машину по мере необходимости.

Подготовка к работе

Нужно подготовиться к работе, чтобы не получилось так, что дойдя до половины всей работы, окажется, что что-то забыто, упущено или пропущено. Поэтому рекомендуем предварительно ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологического оборудования. Для этого при описании производственного процесса все детализируется и разбирается по операциям.

Инструмент

Чтобы сделать токарный станок по дереву из дрели, вам понадобится следующий инструмент:

- или .

- Головоломка.

- Болгарка (если правильно, то УШМ (УШМ).

- или дрель.

- Шлифовальный станок.

- Ручной инструмент: зажимы, отвертка, молоток, угольник, чертилка и т. д.

Материалы и компоненты

Для изготовления деревообрабатывающего станка своими руками вам потребуются следующие материалы и комплектующие:

- Фанера 15 мм.

- Массив сосны;

- Барашковая гайка;

- Крепеж: Болт М6, саморезы различной длины.

Основные элементы конструкции

Конструкция самодельного токарного станка на основе дрели состоит из деталей:

- Основание:

- Рама;

- Коробка шпинделя;

- Передняя и задняя бабки;

- Разнорабочий с тележкой;

- Дрель.

Токарное производство

Для описания всего процесса создания токарного станка по дереву своими руками выделим несколько этапов и сгруппируем работу по конструктивным элементам. В этом описании будут фото и видео.

Основание (рама и шпиндельная коробка)

Как было сказано выше, используется часть конструкции из ранее описанной. Поэтому в данном материале мы не будем этого повторять, а просто предлагаем открыть статью « » — там все подробно описано.

Итак, считаем, что рама и шпиндельный ящик готовы и выглядят вот так.

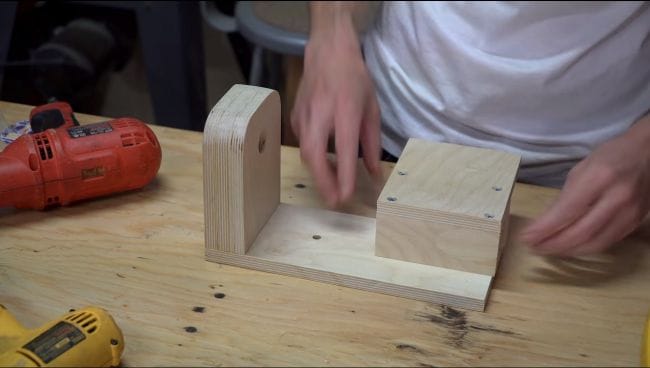

Передняя и задняя бабки

Обе передние бабки являются силовыми элементами, поэтому им нужна большая прочность. Для его обеспечения необходимо наклеивать даже не два, а три слоя на одну заготовку. Габаритные размеры обеих передних бабок составляют 120 х 160 мм.

Далее необходимо придать заготовкам необходимую форму для получения полной детализации. Чертежи всех деталей собраны в разделе «Вывод/Чертежи заготовок». Это можно сделать как на, так и на любом другом. В результате получаются вот такие детали.

Теперь к ним нужно собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Разметку и выравнивание лучше всего делать «по месту», то есть берем два бруска указанных размеров, устанавливаем их посередине рамы, наносим клей и устанавливаем на них бабки, выравниваем и закрепляем струбцинами.

Теперь нужно установить переднюю бабку и зафиксировать ее. Для этого в направляющих просверливают отверстия под винт, устанавливают их в проектное положение, вставляют винт снизу, устанавливают прижимную планку и затягивают винт сверху гайкой. Гайка может быть барашковой гайкой с небольшой ручкой.

Гайка может быть барашковой гайкой с небольшой ручкой.

Далее сверлим по месту отверстия в обеих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия делаем ( можно использовать) посадочные места (не сквозные!!!) под два подшипника с обеих сторон заготовки.

Теперь нужно сделать центр и шпиндель. Для изготовления обеих деталей будем использовать шпильку с резьбой М8 или М10. Для изготовления как центра, так и шпинделя шпильку необходимо заточить.

Затем собираем шпиндель — затягиваем контргайку, затем удлинительную гайку, которой мы придали особый вид коронке и контрим их так, чтобы края зубьев удлинительной гайки были на одном уровне с краем заточенного штифта (вал шпинделя). Затем устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места необходимо установить две контргайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра задней бабки. Как было сказано выше, мы заточили его конец. Чтобы подать его (повернуть), можно сделать небольшой кружок, например, с помощью (короны) и вдавить барашковую гайку.

Вкручиваем в него шпильку и контргайкой.

Помощник

Цевье служит для поддержки режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в смене положения для большего удобства использования.

Разнорабочий состоит из четырех основных частей:

- Кровать;

- Каретка;

- Балка с прорезью;

- Зажимная пластина с болтом.

Изготовление деталей

Для изготовления штока необходимо взять заготовку размерами 160 х 100 мм и вырезать на станке необходимую форму.

Штанга с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо делать на станке длиной 105 мм.

Прорезь необходимо делать на станке длиной 105 мм.

Прижимная планка с болтом используется из — она там закрепляла сверлильный стол, поэтому описывать ее не будем.

Сборка

Таким образом, мы получаем наручники в сборе.

После его установки наш самодельный токарный станок готов.

… и можно начинать работать на машине.

Заключение

Результат

Сделали своими руками, фото всех технологических операций прилагаю! При соблюдении всех описанных выше инструкций вы получите незаменимый инструмент, который по праву займет достойное место в вашей мастерской.

Габаритные размеры станка

Вот таблица с габаритными размерами самодельного токарного станка из электродрели:

Чертежи деталей

Вот чертеж деталей описанной выше самоделки.

Видео

Видео, на котором сделан данный материал:

- Сверло-фреза

- Стационарный станок

Сделать фрезерный станок для домашней мастерской несложно. Нужно только учитывать, что все станки (профессиональные, ученические и самодельные) имеют определенное количество приемов обработки древесины, обусловленное положением деревянной заготовки относительно режущего инструмента. Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому самодельные фрезеры делают из различных режущих электроинструментов.

Нужно только учитывать, что все станки (профессиональные, ученические и самодельные) имеют определенное количество приемов обработки древесины, обусловленное положением деревянной заготовки относительно режущего инструмента. Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому самодельные фрезеры делают из различных режущих электроинструментов.

Сверло-фреза

Это самый простой фрезерный станок по дереву, который можно собрать своими руками. В любом строительном магазине есть фрезы, выполненные по типу обычной дрели: в их конструкции есть хвостовик, точно соответствующий размерам внутреннего диаметра.

Но работая с таким ручным фрезером, нужно жестко фиксировать заготовку. Она не должна двигаться, колебаться. Чаще всего заготовку закрепляют струбцинами … Чем больше зажимов используется, тем прочнее удерживается заготовка. … Иногда применяют и обычные тиски. Их используют, когда необходимо обработать торец.

Проблема использования самодельной фрезы из дрели заключается в сложности выдерживания необходимого размера обработки. Малейшая дрожь в руках сведет на нет все усилия.