Как проверить дренажный насос: конденсатор, обмотку мультиметром, поплавок и др.

ГК Энергопроф

Москва, Мироновская 25 105318 Москва

8 (495) 150-02-98 [email protected]

Заказ звонка

Оставьте свой номер телефона и наш специалист перезвонит Вам в течение 15 минут

Нажимая на кнопку «Жду звонка», вы соглашаетесь с условиями пользовательского соглашения

Получить скидку

Для уточнения Вашей скидки позвоните нам по номеру 8 (495) 150-02-98 или просто оставьте свой номер телефона и мы Вам перезвоним

Нажимая на кнопку «Жду звонка», вы соглашаетесь с условиями пользовательского соглашения

Запросить цену

Для уточнения стоимости позвоните нам по номеру 8 (495) 150-02-98 или просто оставьте свой номер телефона и мы Вам перезвоним

Нажимая на кнопку «Жду звонка», вы соглашаетесь с условиями пользовательского соглашения

Дренажные насосы, чаще всего, работают в сложных условиях и с высокими эксплуатационными нагрузками.

Проверке подлежат все основные узлы:

- асинхронный электродвигатель;

- вал с торцевым уплотнением;

- рабочее колесо;

- автоматика и поплавковый выключатель.

Дренажные насосу имеют моноблочную герметичную конструкцию. Внутри корпуса размещен электродвигатель и насосный механизм. Для предотвращения протечек все соединения тщательно подгоняются и уплотняются.

Проверка насоса на надежность

Перед вводом насоса в эксплуатацию после ремонта или при установке новой техники выполняют обязательные испытания по стандартной процедуре с определением основных технических характеристик.

Проверку начинают с внешнего осмотра корпуса, креплений сборочных узлов и деталей, качества защитных покрытий. После этого производится обкатка конструкции на работоспособность и определение напорной, энергетической и кавитационной характеристик.

Гидростатические испытания чистой холодной водой проводят в течение 10 минут при выдержке давления. Испытательное давление соответствует не менее полуторократному максимально допустимому рабочему давлению.

При проведении проверки другой жидкостью тестируются:

- уровень вибрации;

- температура подшипников;

- утечка уплотнений.

Перед установкой дренажный насос проверяют пробным запуском. У погружных моделей он производится без погружения в течение 10 секунд. Это необходимо для проверки вращения электродвигателя.

Пробный пуск двигателя дренажного насоса

Перед проверкой насос и трубопровод на входе заполняются водой. После этого включается двигатель, а после достижения необходимой частоты вращения открывается кран манометра.

В ходе проверки контролируют:

- температуру и вибрацию подшипников;

- величину утечки через уплотнение;

- герметичность всех соединений.

Опробование работы производится в течение 1 часа в разных режимах. Нагрев подшипниковых узлов не должен превышать 80 оС.

Проверка перед запуском в эксплуатацию

Перед использованием дренажного насоса внимательно осматривают корпус, детали гидравлической части и двигатель. Если у вала обнаруживаются трещины, то требуется его замена. Искривление ротора усправляют механической и термической правкой. Рабочие колеса пригодны к работе, если не имеют трещин, а износ лопаток и дисков составляет не более 25 % от первоначальных размеров. Изгиб лопаток не допускается. Места, поврежденные коррозией, зачищают и производят наплавку металла с последующей обработкой и балансировкой конструкции. трещины заваривают.

Если техника запускается после длительного простоя ротор необходимо провернуть вручную и проверить плавность хода, отсутствие блокировки. Нужно обязательно убедиться, что в подшипниках есть смазка, а также выполнить продувку манометра. Поле заполнения насоса водой включают электродвигатель. Проверка напора производится при закрытой задвижке на входе (нулевой подаче) по показаниям манометра. После этого задвижку открывают и устанавливают номинальный рабочий режим. При необходимости регулируют давление жидкости системы охлаждения.

Нужно обязательно убедиться, что в подшипниках есть смазка, а также выполнить продувку манометра. Поле заполнения насоса водой включают электродвигатель. Проверка напора производится при закрытой задвижке на входе (нулевой подаче) по показаниям манометра. После этого задвижку открывают и устанавливают номинальный рабочий режим. При необходимости регулируют давление жидкости системы охлаждения.

Контроль работоспособности насоса производят ежедневно, проверяя:

- показания приборов;

- герметичность соединений;

- утечки через сальниковое уплотнение;

- нагрев подшипников.

Если при эксплуатации возникают резкие колебания стрелки манометра, повышенный шум и вибрация, то это свидетельствует об аварийной ситуации. В этом случае работу останавливают для выявления и устранения неисправностей.

Наиболее распространенные поломки дренажных насосов

Поломки насосов возникают из-за чрезмерного количества абразивных частиц в жидкости, агрессивности рабочей среды, превышения допустимой температуры эксплуатации или размещения ниже допустимого уровня.

Наиболее распространены следующие поломки:

- повышение протечки сальникового торцевого уплотнения, что свидетельствует об износе набивки и необходимости ее замены;

- повышенные шум и вибрация указывают на нарушение соосности валов насоса и двигателя, устраняется их центрированием;

- чрезмерный нагрев подшипников возникает о некачественной или избыточной смазке, износе узла, — заменяют смазку или подшипник;

- колебание стрелки манометра возможно из-за попадания внутрь воздуха через неплотности подводящей трубы, для устранения затягивают фланцы или заменяют уплотнение.

Если рабочие характеристики насоса не соответствуют заявленным в документации, нужно проверить правильность подключения фаз и при необходимости переключить провода. Причиной низкого давления может быть недостаточная частота вращения, и нужно отрегулировать режим электропитания.

Чрезмерное энергопотребление по причине завышенной мощности возникает при чрезмерной подаче, несоосности валов, износе элементов рабочего колеса, сальниковой набивки или подшипника. Изношенные элементы подлежат замене, а подача регулируется задвижкой на выходном напорном трубопроводе.

Обязательному устранению подлежит чрезмерная вибрация по причине разбалансировки ротора и рабочего колеса. Она возникает из-за дефектов обработки поверхностей, небрежной сборки, дефектов металла в виде раковин, неравномерного коррозионного износа или загрязнения продуктами рабочей среды. Разбалансированное состояние механизма приводит к сокращению срока службы подшипника в 2-3 раза. В дальнейшем это приводит к поломке двигателя.

Устранение кавитации

При недостаточном давлении на входе дренажного насоса и большом расходе жидкости возникает кавитация, сокращающая срок службы рабочего колеса. Вдоль лопаток рабочего колеса образовываются и схлопываются пузырьки газа. Выделяющаяся энергия разрушительно действует на поверхности лопастей, которые подвергаются тепловому, электрохимическому, ударному воздействию. Наиболее устойчивы к кавитации детали из нержавеющей стали, наименее — чугуна. Из-за возникающих повреждений значительно ухудшается производительность. Причиной может служить плохой отвод тепла в резервуаре, слишком длинный входной патрубок, низкий уровень воды и попадание воздуха на входе, засор канала, слишком высокая температура перекачиваемой жидкости. Для устранения проблемы насос нужно демонтировать и осмотреть рабочее колесо, уплотнение вала и подшипники. Ущерб заметно возрастает при работе с агрессивными жидкостями и наличием абразивных включений. В таких ситуациях часто требуется полная замена колеса.

Наиболее устойчивы к кавитации детали из нержавеющей стали, наименее — чугуна. Из-за возникающих повреждений значительно ухудшается производительность. Причиной может служить плохой отвод тепла в резервуаре, слишком длинный входной патрубок, низкий уровень воды и попадание воздуха на входе, засор канала, слишком высокая температура перекачиваемой жидкости. Для устранения проблемы насос нужно демонтировать и осмотреть рабочее колесо, уплотнение вала и подшипники. Ущерб заметно возрастает при работе с агрессивными жидкостями и наличием абразивных включений. В таких ситуациях часто требуется полная замена колеса.

Для предотвращения кавитации производят расчет оптимальной высоты подъема жидкости при всасывании и минимально допустимого давления без риска образования пузырьков. Расчеты выполняются с учетом температуры, плотности и теплоемкости рабочей среды.

Проверка двигателя

Асинхронные двигатели рассчитаны на срок службы 15—20 лет при соблюдении условий эксплуатации. Однако в реальной жизни на их работу негативно влияет плохое качество питающего напряжения, технологические перегрузки, недостаточный отвод тепла, повышенные влажность и температура, из-за чего возникают поломки.

Однако в реальной жизни на их работу негативно влияет плохое качество питающего напряжения, технологические перегрузки, недостаточный отвод тепла, повышенные влажность и температура, из-за чего возникают поломки.

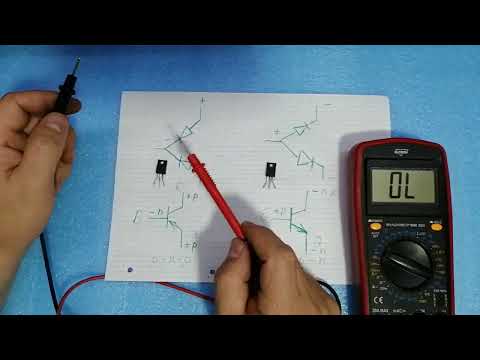

Все неисправности можно разделить на механические и электрические. К механическим поломкам относятся дефекты корпуса и вала, повреждение подшипников. Из-за этого двигатель начинает вибрировать и сильнее греться. К электрическим повреждениям относят межвитковые замыкания, выход из строя конденсатора, пробои или снижение сопротивления изоляции.

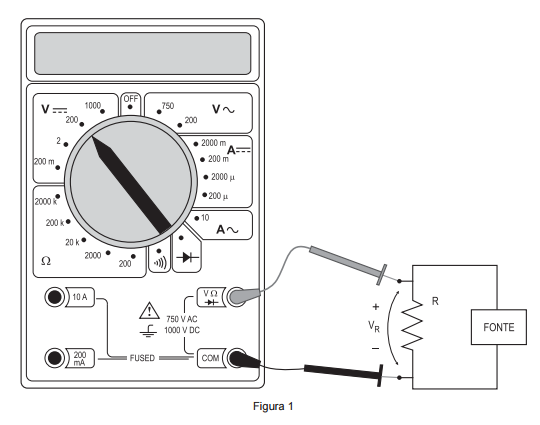

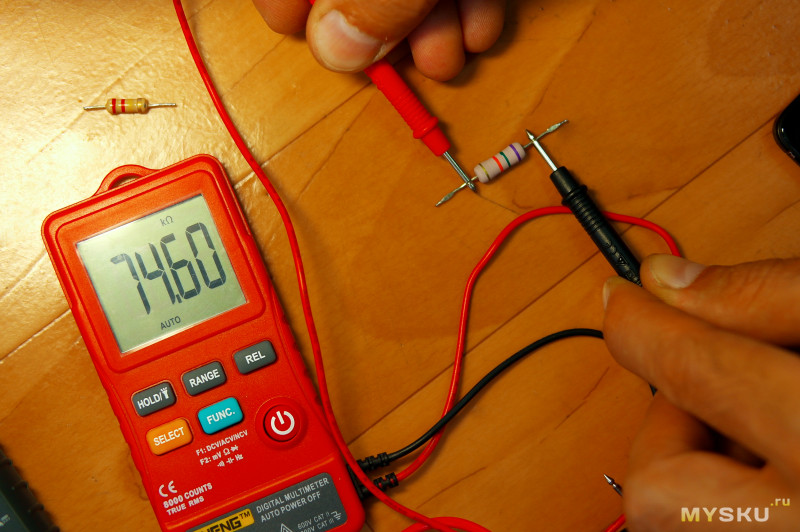

Проверить асинхронный двигатель дренажного насоса можно с помощью таких современных приборов как мультиметр, омметр, тепловизор. Тестовую диагностику производят измерением сопротивления изоляции и обмоток, токов утечки и др. Такой метод диагностики не требует отключения и демонтажа насоса.

Перегрев электродвигателя определяют при помощи тепловизора. Для устранения неисправности нужно снизить напряжение в сети до номинального или улучшить отвод тепла. При межвитковом замыкании местами перегревается обмотка статора. Главный признак — разница значений тока в фазах.

При межвитковом замыкании местами перегревается обмотка статора. Главный признак — разница значений тока в фазах.

Межвитковое замыкание можно диагностировать визуально. Корпус двигателя разбирается для обнаружения сгоревшей части обмотки. Эту неисправность нужно устранить быстро, поскольку вскоре двигатель начинает дымиться, и существует риск возникновения пожара.

Если двигатель гудит, но не запускается, нужно знать, как проверить конденсатор на дренажном насосе. Для этого сначала отключают пусковую автоматику и производят повторный запуск. Если насос начал работать, то причина в конденсаторе, который потребуется заменить на аналогичный. Подробно об этом можно посмотреть на видео.

Как проверить поплавок на дренажном насосе

Наиболее частые поломки:

Наиболее частые поломки:- подгорание контактов;

- повреждение датчиков;

- разгерметизация корпуса и попадание влаги внутрь;

- повреждение кабеля.

В большинстве случаев поплавковый механизм меняют в сборе.

Если самостоятельная проверка насосного оборудования не помогла выявить причины неисправностей или вы не смогли отрегулировать рабочие параметры, обращайтесь к специалистам сервисного центра. Помните, что непрофессиональный ремонт зачастую усугубляет ситуацию и приводит к еще большим затратам.

— Как проверить конденсатор?

спросил

Изменено 2 года, 3 месяца назад

Просмотрено 569 раз

\$\начало группы\$

У меня есть большой конденсатор 560 мкФ, 400 В, и я проверил его с помощью измерителя, и емкость находится в пределах спецификации, такое же ESR, и у него есть потери 0,8%.

Он сделал то же самое, и у него была хорошая емкость конденсатора, и ESR были хорошими, но когда он подключился к источнику питания, по мере того, как он поднимал напряжение, утечка усиливалась.

Итак, какие тесты следует провести?

А учитывая, что у меня нет источника питания, рассчитанного на напряжение до 50 В, как мне проверить утечку при более высоком напряжении или провести какой-то замещающий тест?

- конденсатор

- испытательный

- испытательный

- испытательное оборудование

- стресс-тестирование

\$\конечная группа\$

6

\$\начало группы\$

Эта схема от Макса Робинсона, показанная ниже, хорошо работала для меня, только вместо трансформатора я использовал первичную обмотку старого импульсного зарядного устройства, которое обеспечивает стабильное напряжение 340 В постоянного тока и изоляцию, но нет никаких причин, по которым схема ниже не будет работать так же хорошо. . Также я использовал свой дешевый DVM, он предлагает параллельный 10M, но я не уверен, почему.

. Также я использовал свой дешевый DVM, он предлагает параллельный 10M, но я не уверен, почему.

Напряжение утечки равно ILMeasured = V / R.

В моем случае утечка составила 30 В через 10 минут для конденсатора 560u с последовательным резистором 220k.

\$\конечная группа\$

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя адрес электронной почты и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

инструментов 4 инженера.

Недавно просмотренные продукты. Оборудование для испытаний на разрядку конденсаторов West CDT 240, одобренное CE EN60950 EN61010 и более

Недавно просмотренные продукты. Оборудование для испытаний на разрядку конденсаторов West CDT 240, одобренное CE EN60950 EN61010 и более- Дом /

- Тестер разряда конденсатора West CDT240 для проверки функциональности, 8A. Дополнительно 15А

- Описание

- Документы

- Видео

Тестер конденсаторного разряда Compliance CDT 240 предлагает инженерам гораздо более простой и быстрый способ проведения тестирования остаточного напряжения IEC после отключения штепсельной вилки (источники 50 Гц и 60 Гц) по сравнению с традиционным методом выполнения теста. Кроме того, тестер разряда конденсатора легкий и компактный для тех лабораторий, где пространство на испытательном стенде имеет большое значение.

Кроме того, тестер разряда конденсатора легкий и компактный для тех лабораторий, где пространство на испытательном стенде имеет большое значение.

CDT-240 отключает линию при пике напряжения и анализирует результаты в соответствии с требованиями различных стандартов, что позволяет быстро получить результаты.

Имеется даже возможность просмотра затухающих сигналов. На устройстве доступно несколько встроенных предустановок для стандартов EN61010, EN60065, EN60950, EN60601-1 и EN6033, но клиенты могут также редактировать предустановки, если они хотят. Compliance West CDT-240 предлагает приятный и простой опыт тестирования. Запросите предложение, связавшись с инженерами Instruments 4 по телефону +44 (0) 161 871 7450 или добавив элемент в список предложений и заполнив форму запроса предложения.

Дополнительные характеристики:

- Точность

- Соответствует или превышает характеристики точности CTL DSH 251eate

- Отключает входное тестовое напряжение при положительном или отрицательном пике

- Технология микроконтроллера, проверка одной кнопкой, простая настройка, ЖК-дисплей отображает результат проверки

- Максимальный номинальный испытательный ток 8 А; 15А дополнительно

- CBX встроен для функциональной проверки.