Изготовление печатной платы с помощью пленочного фоторезиста.

РадиоКот >Лаборатория >Радиолюбительские технологии >Изготовление печатной платы с помощью пленочного фоторезиста.

Итак, для работы нам понадобятся следующие материалы и инструменты:

1. Фольгированный стеклотекстолит.

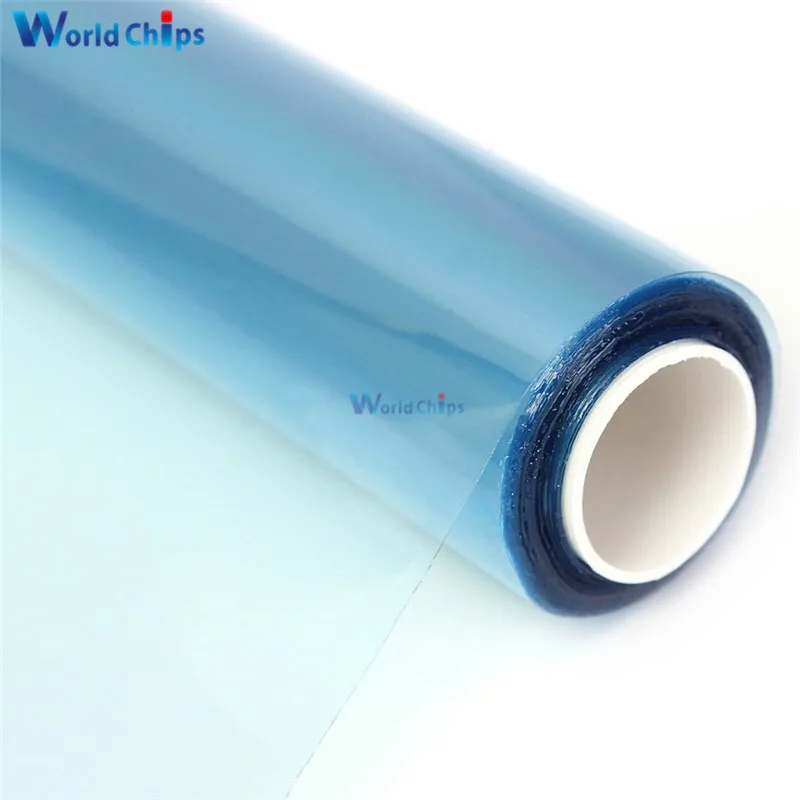

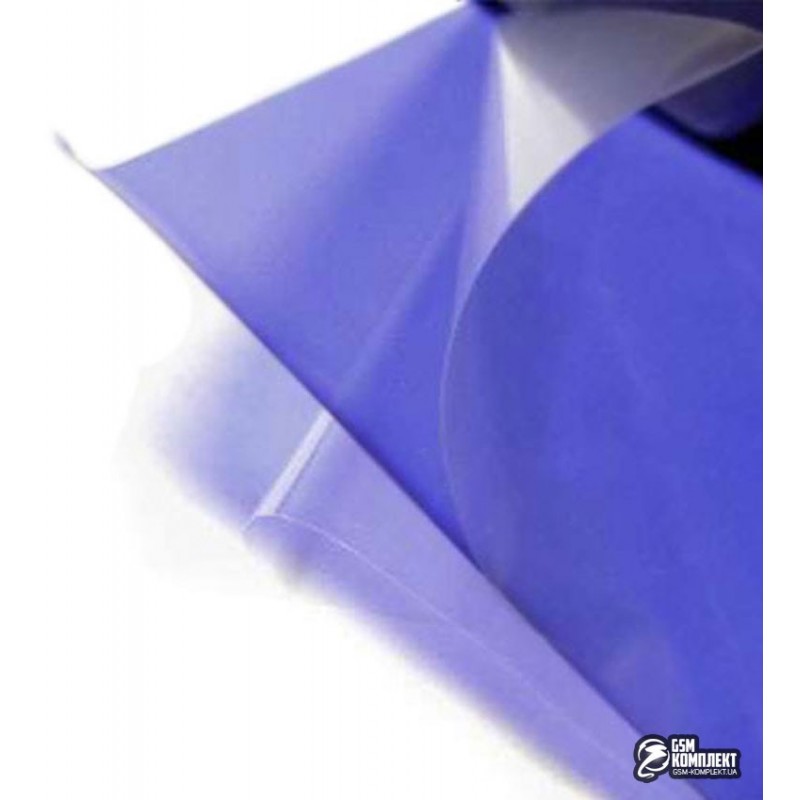

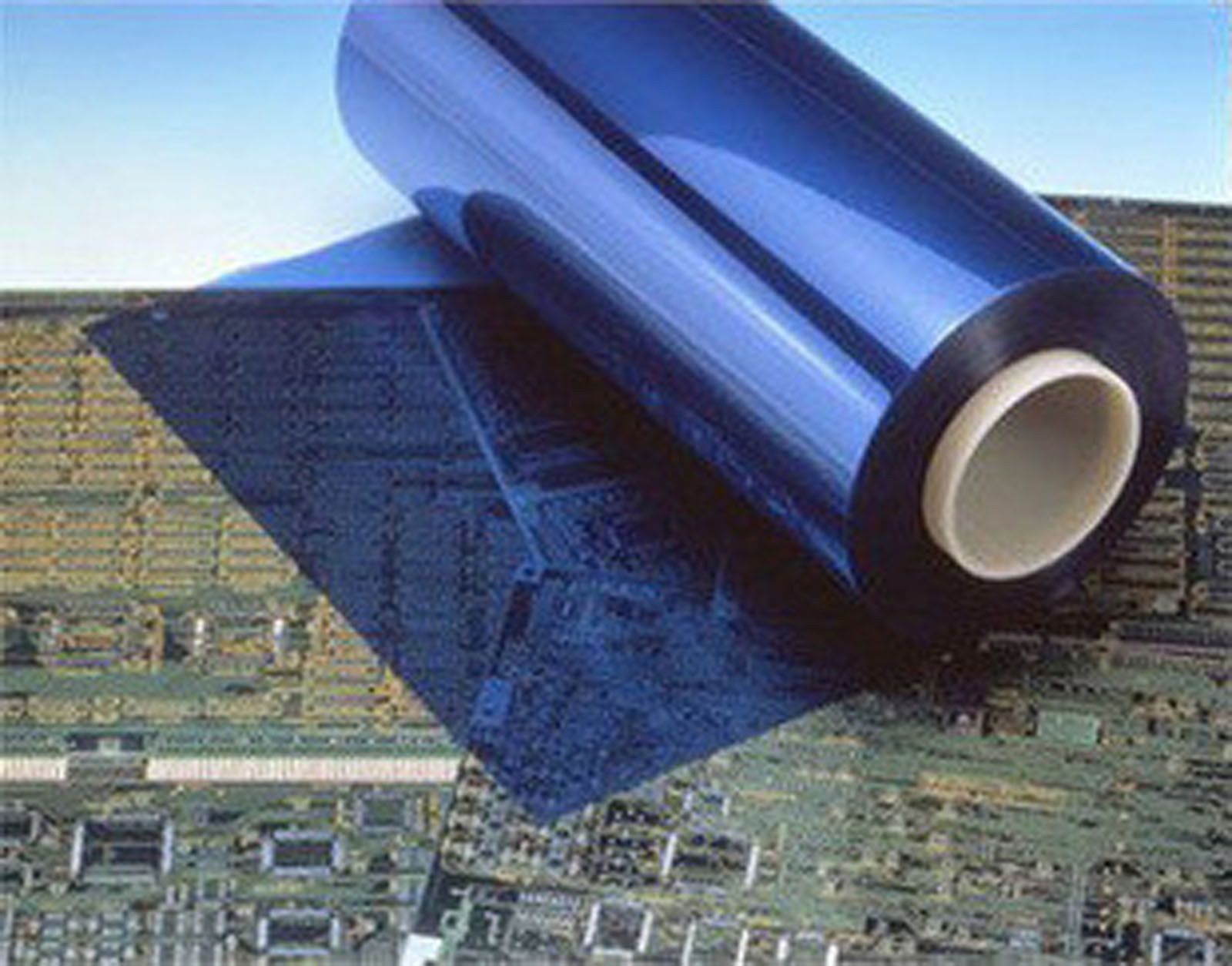

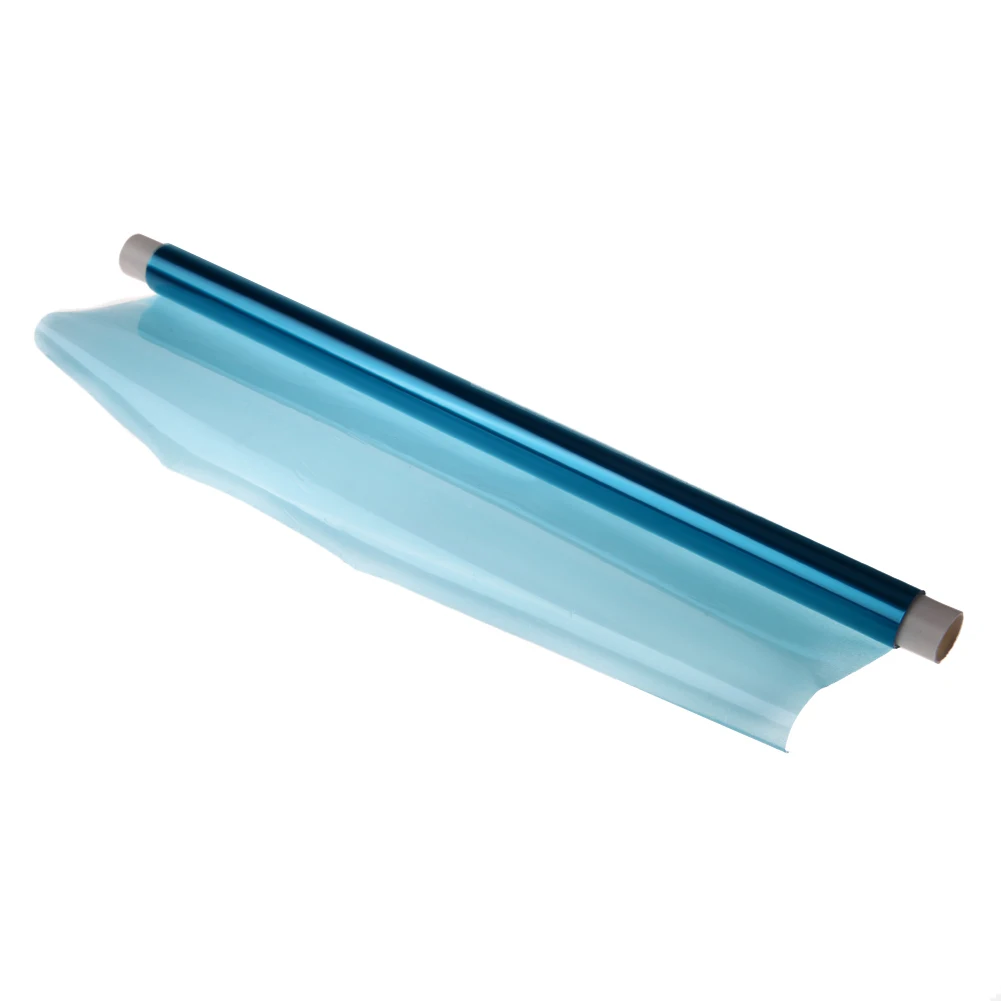

2. Пленочный фоторезист.

3. Небольшая иголка.

4. Кальцинированная сода.

5. Ультрафиолетовая лампа на стандартный патрон 220V.

6. Пленка для струйного принтера.

7. Компьютер, струйный принтер, программа для разводки печатных плат.

8. Стирательная резинка.

9. Ножницы.

10. Стекло толщиной 4 мм.

11. Пластиковая емкость.

Для начала нам необходимо изготовить фотошаблон, через который мы впоследствии будем делать экспонирование нашей будущей печатной платы.

Открываем программу для создания печатной платы, тут предпочтения у каждого свои кто то любит P-CAD кто то Eagle сам же я предпочитаю платы делать в Sprint-Layout 4.

проверили что нет косяков неразведенных цепей и прочего. Провели, нет ничего вызывающего сомнения можно идти дальше.

Нажимаем на кнопочку, и открывается окно для вывода на печать.

Т.к фоторезист негативный (белые области на черном поле) то необходимо поставить соответствующую галочку напротив опции негатив, а также отключить ненужные при печати слои.

Также следует подумать над тем отображать зеркально изображение при выводе или нет т.к пленка для струйного принтера имеет только одну рабочую сторону и этой стороной необходимо будет прикладывать впоследствии к заготовке, для того чтобы увеличить контрастность и исключить боковую засветку. Сам обычно рисую на слое Ф2, а надписи располагаю на слое М1, так что в моем случае ничего отзеркаливать не надо.

Теперь жмем кнопку и открывается окно настроек принтера, тут уж у кого как, я например, использую струйный принтер Canon Pixma 1000.

В настройках принтера ставим галочки как на рисунке:

Нажимаем кнопку «Задать» и в открывшимся окошке сдвигаем ползунок интенсивности до упора вправо.

Таким образом, мы создали фотошаблон, настроили принтер и все это дело у нас готово к печати.

Берем пачку с пленкой

достаем лист и ставим в принтер.

Помним, что у пленки для струйного принтера только одна сторона рабочая. Она МАТОВАЯ, определить ее очень просто к ней липнут пальцы.

Печатаем наш фотошаблон.

После того как напечатали, откладываем, куда-то в сторону минут на 10, чтобы дать ему просохнуть

Пока сохнет наш фотошаблон займемся подготовкой стеклотекстолита и нанесем на него фоторезист.

Из заготовленного ранее стеклотекстолита вырезаем небольшой по размерам кусочек, в идеале примерно с припуском 3-5 мм, больше с каждого края,чем размеры нашей будущей платы.

Берем стирательную резинку

и тщательно проходимся по всей поверхности фольгированного стеклотекстолита. Это необходимо для того, чтобы убрать все пальцы, грязь и прочее, а также обеспечить хорошее прилегание пленочного фоторезиста. После того как прошлись по стеклотекстолиту стирательной резинкой, сдуваем все оставшиеся, после этого пылинки и остатки резинки. Промывать все это ацетоном или каким-то растворителем нельзя, не ляжет фоторезист, если что-то сдуть не получилось, то проходимся чистенькой тряпочкой. Не касаясь очищенной поверхности заготовки руками, (допускается держание за торцы) кладем на стол и отрезаем ножницами кусок фоторезиста.

После того как отрезали, берем иголку, и с матовой стороны подцепляем матовую пленку и сдвигаем ее примерно на 0,5 сантиметра при этом пальцами не касаясь клеевого слоя на самом фоторезисте.

Удерживая кусочек снятой пленки пальцами прикладываем его на край заготовки из стеклотекстолита и разравниваем пальцами с умеренным давлением для того, что бы пленка прилипла, как следует.

После того как пленка прилипла к краю пальцы правой руки помещаем с правой стороны под пленку, на тот кусочек матовой пленки, что снимали вначале.

Теперь, не спеша, правой рукой примерно по 2-3 мм вытаскиваем матовую пленку, одновременно пальцами левой руки прижимая и разравнивая ее по поверхности фольги. Торопиться тут нет смысла т.к чем лучше придавите, тем лучше она ляжет на поверхность фольги стеклотекстолита.

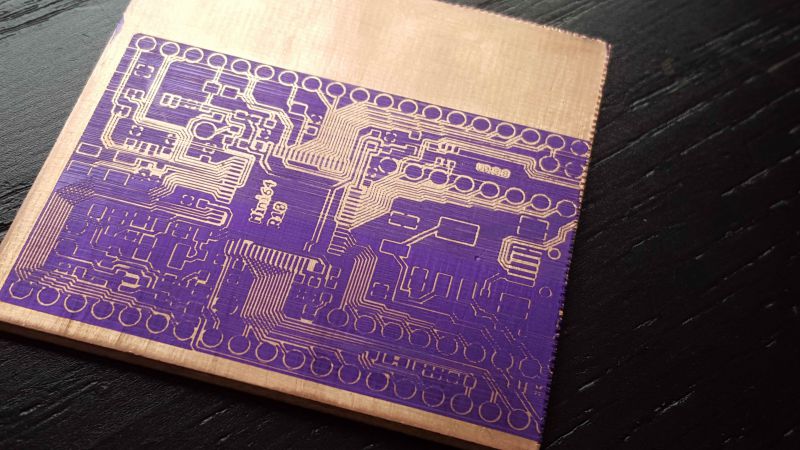

После того как пригладили всю пленку, излишки обрезаем и получаем стеклотекстолит, покрытый пленочным фоторезистом.

Пока мы занимались подготовкой стеклотекстолита и нанесением на него пленочного фоторезиста, наш фотошаблон, который мы приготовили ранее, напечатали на пленке и оставили сушить, подсох. Так что берем ножницы и вырезаем его.

Так что берем ножницы и вырезаем его.

Теперь у нас все готово для начала экспонирования фоторезиста через шаблон.

Берем ультрафиолетовую лампу, я например пользуюсь такой

Просто и экономично а главное городить ничего лишнего не надо. Это энергосберегающая лампа УФ света на стандартный патрон 220V.

Сверху все это дело прижимаем стеклом вынутым из полки с книгами.

И поверх всего этого, я обычно ставлю две коробки с компактами, это обеспечивает еще лучший прижим фотошаблона к плате и определяет расстояние на которое удалена ультафиолетовая лампа от поверхности.

Время и расстояние подобрать под конкретную лампу очень просто.

После этого включаем лампу на 10 минут.

Пока наша лампа будет светить в течение 10 минут и формировать нашу плату, пойдем в ванну и приготовим раствор для проявления фоторезиста.

Если же у вас нет полки, то дальше можно не читать — все равно ничего не получится. Прим. Кота)

Если же у вас нет полки, то дальше можно не читать — все равно ничего не получится. Прим. Кота)

Берем чайную ложку и набираем в нее соды, после чего тщательно до растворения всех комочков размешиваем ее в воде.

После того как вся сода растворилась, дожидаемся, окончания экспонирования, как помним, раньше оно у нас было 10 минут. Как только время вышло, снимаем стекло и наш фотошаблон. Берем плату и идем в ванную, при этом, не забыв захватить с собой иголку.

Придя в ванную, иголкой аккуратно подцепляем вторую (прозрачную) пленку и снимаем ее.

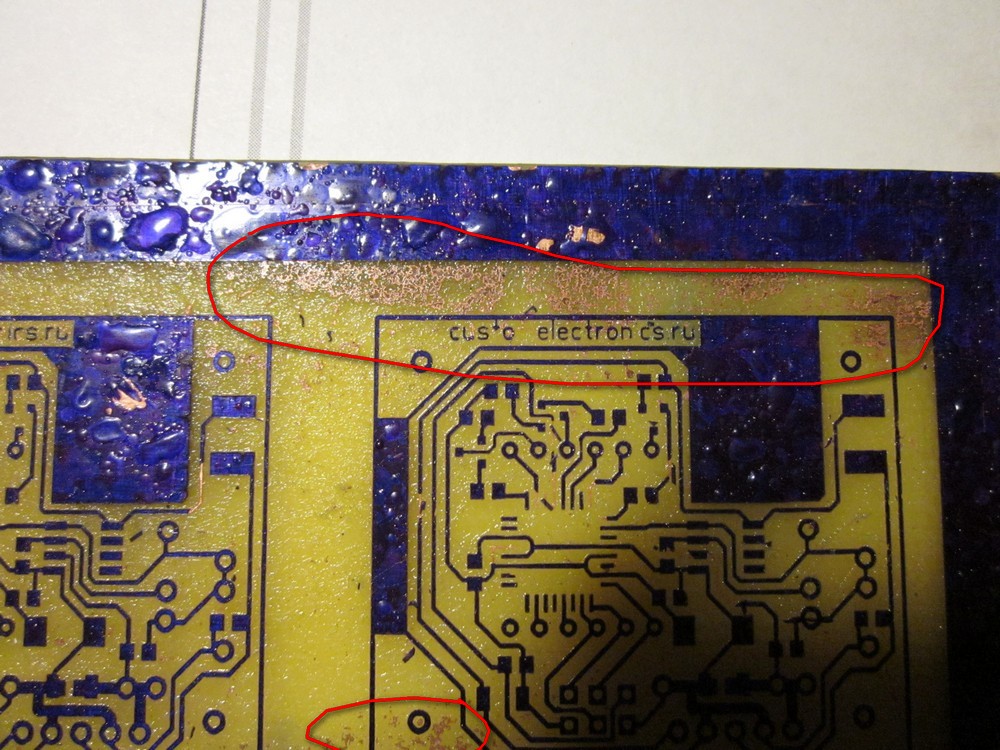

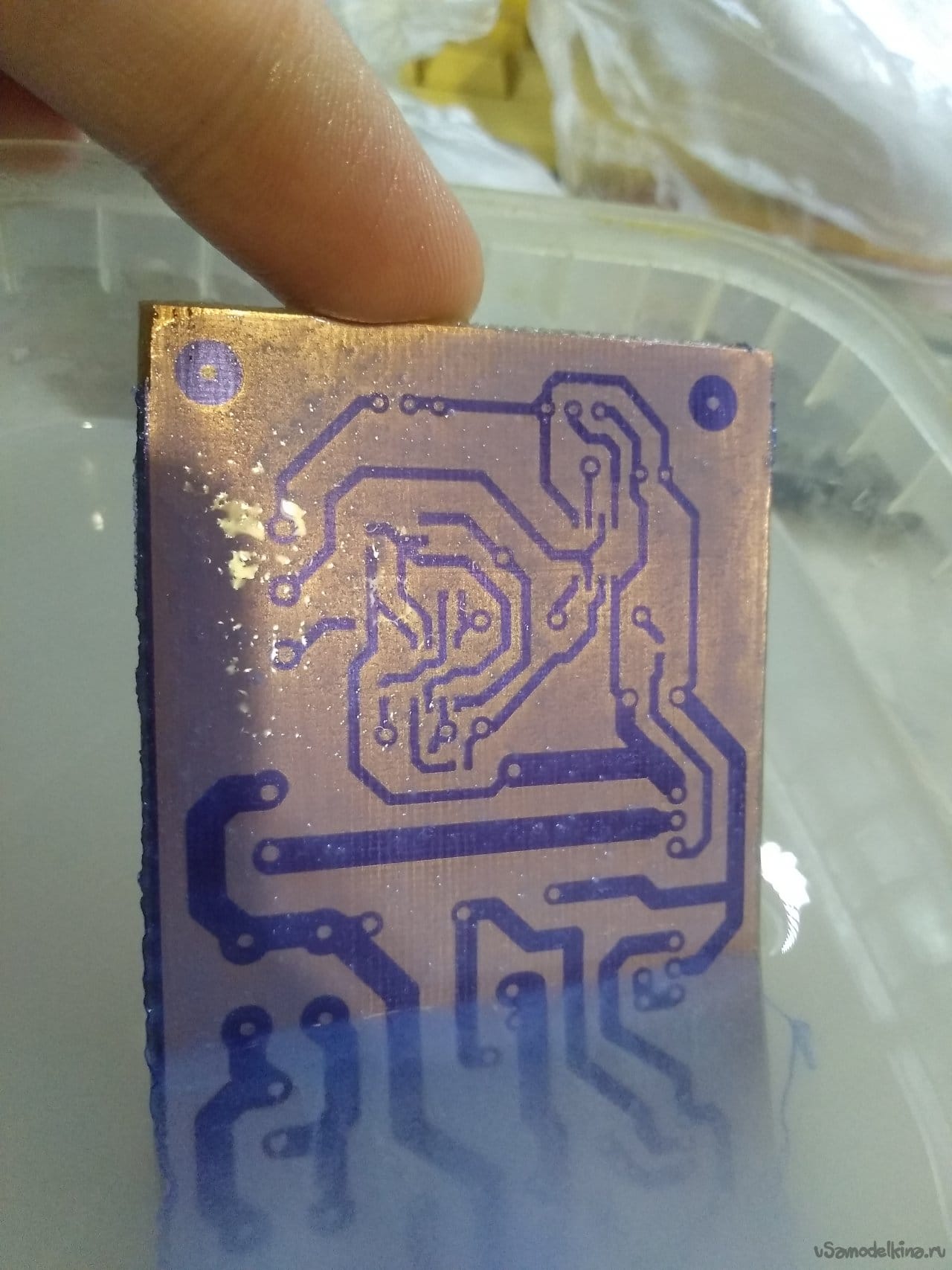

После того как сняли вторую пленку, кладем плату в пластиковую ёмкость с разведенной содой и ждем примерно секунд 30. По истечении этого времени, рисунок начинает проявляться, видны будущие дорожки и в тех местах, где дорожек быть не должно, фоторезист растворяется. Теперь берем ненужную зубную щетку и начинаем ей водить по нашей плате для того, что бы ускорить процесс смывания фоторезиста с ненужных нам участков.

Показатель того, что фоторезист смылся там, где надо, поверхность меди светлая и блестящая, как и до приклеивания фоторезиста.

После того как смыли весь ненужный фоторезист и оставили нужный, вытаскиваем плату из раствора соды и промываем под струей воды. Делается это для того, что бы смыть с поверхности платы проявляющий раствор. После того как промыли под струей воды, откладываем в сторону, и выливаем ненужный нам проявляющий раствор.

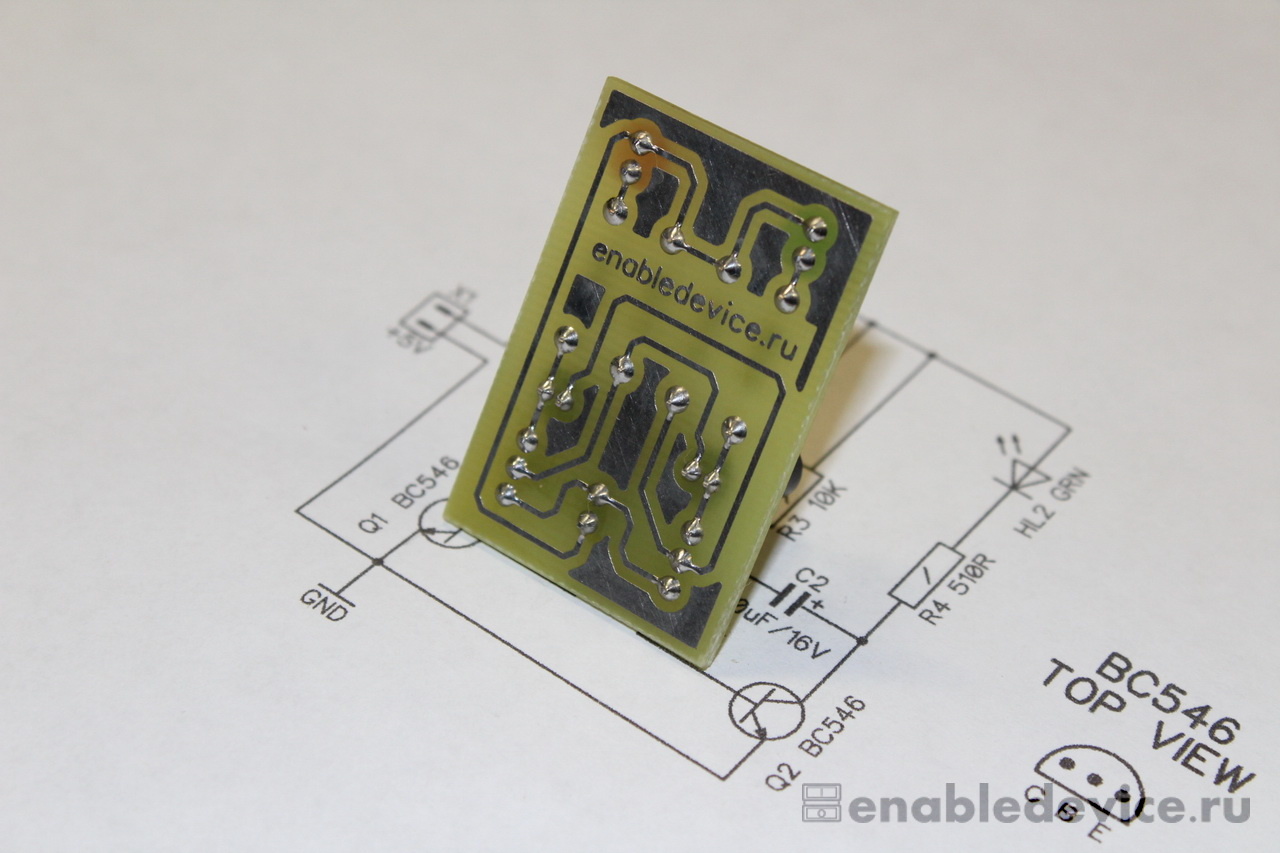

Вот и весь нехитрый процесс, по окончании которого мы получаем печатную плату высокого качества.

Таким образом, мы сделали печатную плату, на ней виден фоторезист, который был нам нужен. Осталось только снять его. Берем ватку, мочим в ацетон, и сначала промокаем всю поверхность платы, потом трем. Примерно через 1-2 минуты фоторезист начинает сползать кусками, полностью оттираем весь фоторезист. Дальше, как обычно, лудим, сверлим дырки, обрезаем, выравниваем и запаиваем компоненты.

Примерно через 1-2 минуты фоторезист начинает сползать кусками, полностью оттираем весь фоторезист. Дальше, как обычно, лудим, сверлим дырки, обрезаем, выравниваем и запаиваем компоненты.

Возможные косяки на выходе после проявления фоторезиста:

1.Фоторезист полностью растворяется в соде — недостаточное время экспонирования или большое расстояние до лампы.

2.Фоторезист не смывается вообще нигде — прозрачный фотошаблон на темных участках, вследствие чего, через них проходят ультрафиолетовые лучи и засвечивают, то чего не надо засвечивать.

3.Фоторезист не смывается вообще нигде, но на тех участках где он должен смыться он слегка мутноватый, виден рисунок, и рисунок четкий — прозрачный шаблон на темных участках, но в данном случае он гораздо темнее, чем в предыдущем варианте.

4.Фоторезист смылся, как надо, но дорожки получаются шире, чем на фотошаблоне, особенно это заметно на тех дорожках, что проходят между выводов микросхем (слипание), например, на фотошаблоне дорожка при измерении линейкой 1 мм на плате 1,2-1,5 мм — недостаточный прижим фотошаблона к поверхности заготовки, еще такое может быть, когда сам стеклотекстолит кривой, поэтому рекомендую обратить на его ровность внимание при покупке, т. к сам с кривизной продаваемого стеклотекстолита сталкивался не однократно.

к сам с кривизной продаваемого стеклотекстолита сталкивался не однократно.

Ну вроде все.

Вопросы, как обычно, складываем тут.

Как вам эта статья? | Заработало ли это устройство у вас? |

Фоторезист как пользоваться, как выбрать, как хранить и работать с ним

Аэрозольный фоторезист для мезаструктур, демонстрация возможностей аэрозольного распыленияПод термином фоторезист понимается светочувствительная полимерная пленка, которая под воздействием света меняет свои физико-химические свойства и обладает устойчивостью к химическому или механическому воздействию.

Развитие современной электроники, средств связи, спутников, телевидения, компьютеров невозможно представить без применения фоторезистов.

Фоторезист — один из ключевых материалов микро- и радиоэлектроники.

Необходимо различать позитивные и негативные фоторезисты. Позитивный фоторезист точно передает рисунок с оригинал — макета на подложку. Негативный фоторезист передает рисунок в обращенном виде.

Необходимо также различать жидкие и сухие пленочные фоторезисты. Жидкий фоторезист — это раствор полимера и светочувствительного соединения в органическом растворителе. Сухой пленочный фоторезист — это «сэндвич» из трех слоев полимеров, в середине которого находится светочувствительный слой. Для получения пленки из жидкого фоторезиста необходимо его либо налить на поверхность и затем подложку привести во вращение (центрифуга), либо распылить из аэрозольной упаковки. Сухой пленочный фоторезист прикатывают к поверхности ламинатором.

Основное различие этих двух типов фоторезистов заключается в максимально достижимом разрешении элементов изображения.

Стандартное разрешение сухих пленочных фоторезистов — это 125-250 мкм. Поэтому основное их применение — изготовление печатных плат, в особенности многослойных печатных плат. Весь процесс изготовления печатных плат автоматизируется.

Поэтому основное их применение — изготовление печатных плат, в особенности многослойных печатных плат. Весь процесс изготовления печатных плат автоматизируется.

Современные жидкие фоторезисты обеспечивают разрешение 0,35 — 0,5 микрон (процессоры Pentium III и IV). Микроэлектроника не может развиваться без совершенствования физико-химических параметров фоторезистов. Это залог успеха на рынке микроэлектроники. По этой причине о разработке фоторезиста с разрешением 0,18 микрон сообщили одновременно несколько западных фирм. Хотя и известен физический механизм работы этого фоторезиста, но состав его держится в строгом секрете.

Помимо электроники жидкие фоторезисты широко используются:

- При изготовлении исходного мастер-диска — ключевого и самого дорогостоящего процесса в производстве компакт — дисков.

- При изготовлении исходной голографической штамп-матрицы для голографической маркировки продукции (защита от подделок)

- При изготовлении дифракционных решеток.

- При изготовлении пластин для офсетной полиграфии (копировальный слой).

- При изготовлении гравированных валов для полиграфии (печать на упаковках и текстильная промышленность).

- При изготовлении фотогравюр.

Подробно органические светочувствительные среды для голографии описаны на сайте: http://bsfp.media-security.ru/school7/24.htm. Основным преимуществом фоторезистов в отличие от других сред для голографии, содержащих желатину (фотографические пластины, хромированная желатина), является их безусадочность, что чрезвычайно важно при голографической записи. Главный недостаток фоторезистов связан с их светочувствительностью только в ультрафиолетовой области /vibor_resist.htm.

При изготовлении голографическими способами мастер — диска, штамп — матрицы, дифракционных решеток ранее, как правило, использовался импортный фоторезист типа AZ-1350. В настоящее время применяют фоторезисты фирмы Shipey S1813 или S1818. Однако новые отечественные фоторезисты с локальной разнотолщинностью пленки менее 10 нм и фильтрацией на уровне 0,2 мкм вполне заменяют фоторезист AZ-1350, S1813 или S1818.

Однако новые отечественные фоторезисты с локальной разнотолщинностью пленки менее 10 нм и фильтрацией на уровне 0,2 мкм вполне заменяют фоторезист AZ-1350, S1813 или S1818.

Жидкие фоторезисты незаменимы в производстве печатных плат с высокой степенью монтажа (разрешение элементов до 10 микрон), а также при изготовлении односторонних печатных плат. В последнем случае применение жидких фоторезистов удешевляет процесс, что существенно для радиолюбительской практики.

В настоящее время любители могут изготовлять печатные платы с помощью фоторезиста в аэрозольной упаковке , с помощью заготовок печатных плат с заранее нанесенным слоем фоторезиста или пигментной бумаги. В последнем случае весь процесс изготовления печатных плат можно перенести практически в домашние условия.

И, наконец, совокупность стадий применения фоторезистов называется фотолитографией.

Ссылки по теме:

Изготовление печатных плат с помощью компьютера

Сегодня мы будем говорить о такой технологии, как изготовление печатных плат в домашних условиях с использованием пленочного фоторезиста.

Примечание: фоторезист — полимерный (пленочный или аэрозольный) светочувствительный материал, который наносится на подложку (основу) методом фотолитографии, образуя на ней рисунок (окна) для их последующей обработки травящими или красящими веществами.

В принципе, существует несколько методов для изготовления печатных плат в домашних условиях. Перечислим их в порядке удобства (от менее удобного к более).

- Самый старый и самый менее точный метод это нанесение рисунка на плату с помощью лака. Таким методом нарисовать плату можно, но возникнут серьезные проблемы с воспроизводимостью и тонкими дорожками. Таким методом невозможно нарисовать дорожки под корпус TQFP-32.

- Более свежим методом является «лазерный утюг» (ЛУТ, лазерно-утюжная технология). Таким способом уже можно делать платы и довольно серьезные, но хорошей воспроизводимости у меня добиться не получилось. (периодически тонер плохо переводится или расплывается). Данным методом дорожки тоньше 0,5 мм делать и не пытался.

0,7 получается относительно стабильно.

0,7 получается относительно стабильно. - Самым, на мой взгляд, привлекательным способом изготовления плат в домашних условиях является использование пленочного фоторезиста. Данным методом у меня уверенно получаются дорожки 0,2 мм и расстояние между дорожками 0,2 мм. О нем и поговорим.

Для работы нам понадобятся следующие вещи:

- Фольгированный стеклотекстолит.

- Пленочный фоторезист (в моем случае негативный)

- Тонкая игла

- Сода

- УФ лампа (у меня экономка на 26 ватт)

- Пленка для струйного принтера (возможно использовать и лазерный принтер, но для этого нужна специальная пленка да и тонер лазерного принтера более прозрачный)

- Струйный принтер (лазерный)

- Разведенная печатная плата (для этого подойдет любая программа, в которой вам будет удобно работать. Лично мне нравится PCB Layout)

- Стирательная резинка.

- Канцелярский нож (обойный нож или лезвие)

- Оргстекло (прозрачная часть от коробки для дисков)

- Две емкости (одна обязательно должна быть пластиковой)

- Надфиль

- Ножовка по металлу или ножницы по металлу

- Лимонная кислота

- Перекись водорода

- Соль

Первое что необходимо сделать, это подготовить фотошаблон. Как работать с программами для создания печатных плат я рассказывать не буду. Они бывают разные и рассказать о всех и нюансах работы с ними будет проблематично. Расскажу только то, что непосредственно относится к печати платы.

Как работать с программами для создания печатных плат я рассказывать не буду. Они бывают разные и рассказать о всех и нюансах работы с ними будет проблематично. Расскажу только то, что непосредственно относится к печати платы.

При работе с негативным фоторезистом необходимо при печати установить галочку «негатив» при этом дорожки станут прозрачными, а все остальные области закрасятся черным цветом. Далее необходимо отключить все настройки для экономии чернил (тонера). На пленку должно попасть как можно больше чернил.

Пленка для печати на струйном принтере имеет две стороны (глянцевая и матовая). Формировать изображение можно только на матовой стороне. При работе с фоторезистом отзеркаливать (как в ЛУТ-е) ничего не нужно (это при создании односторонней платы). Для двусторонней обратную сторону нужно отзеркалить.

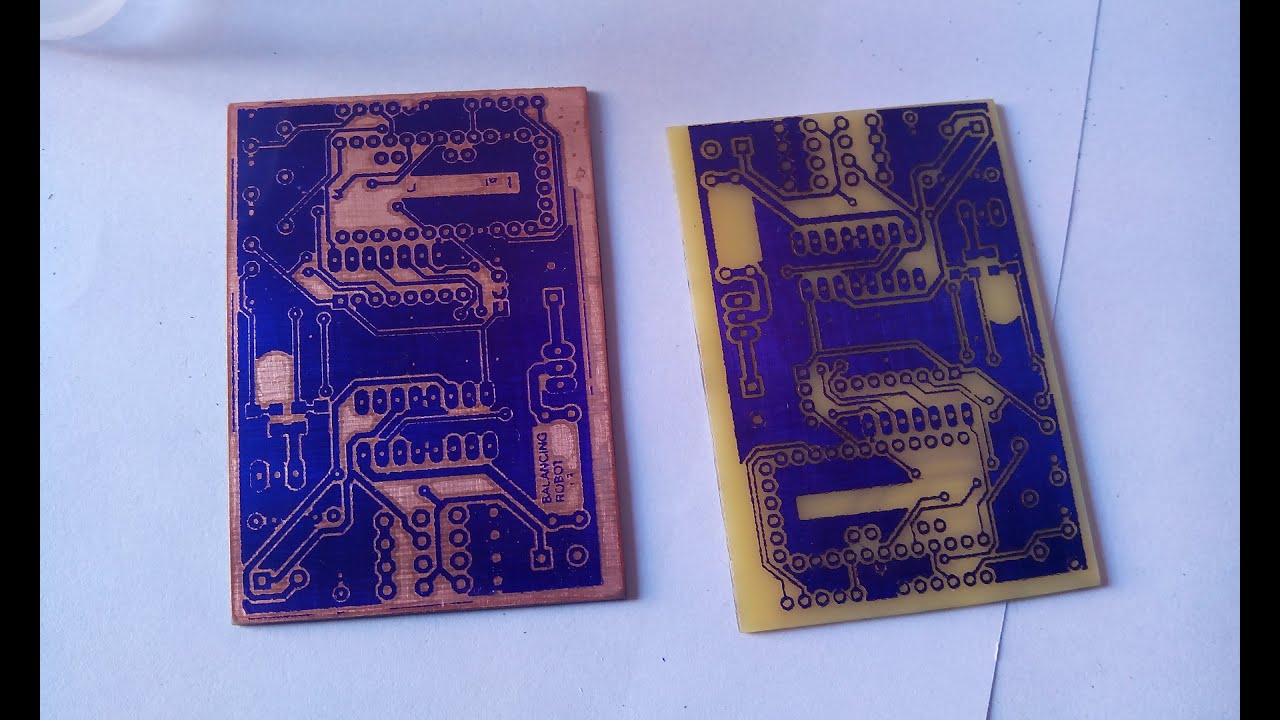

Вот так выглядит распечатанный фотошаблон. В моем случае плата будет двусторонней. Поэтому и фотошаблона два. На фотографии нижний фотошаблон — это обратная сторона платы и распечатан он зеркально.

На первый взгляд, совместить шаблоны достаточно проблематично (по отношению к ЛУТ-у это будет верно), но при использовании фоторезиста это не составит большого труда! Это очень просто сделать на фоне любой лампы (подсветив пленку снизу). После совмещения отверстий, я скрепляю фотошаблон с трех сторон степлером.

Подготовка стеклотекстолита

На первом шаге изготовления печатной платы в домашних условиях мы вырезаем текстолит. Для этого я использую ножницы по металлу или ножовку по металлу (хотя собрался переходить на гильотину). Потом края обрабатываются надфилем.

Перед поклейкой фоторезиста с текстолита необходимо удалить всю грязь и окислы. Для этого достаточно одного ластика и чистой бумаги.

Ластиком тщательно обрабатываем всю поверхность текстолита. После обработки пальцами не дотрагиваться (может плохо прилипнуть фоторезист). Важно что бы на текстолите не осталось грязи, жира, окислов.

На фотографии видно обработанную ластиком часть и еще не обработанную. После того как всю плату обработали ластиком она полируется бумагой.

После того как всю плату обработали ластиком она полируется бумагой.

На фото плохо видно, но правая часть отполирована бумагой, а левая еще нет.

Следующим шагом идет поклейка фоторезиста. Здесь нам необходимо отрезать фоторезиста немного больше, чем заготовка из текстолита. Фоторезист состоит из трех частей. С двух сторон прозрачная пленка, между которыми и заключен сам фоторезист.

Для начала необходимо тонкой иглой поддеть внутреннюю тонкую пленку (пленочный фоторезист продается в рулонах и намотан стороной с тонкой пленкой во внутрь) и снять ее на несколько миллиметров (всю не снимать).

После чего фоторезист прикладывается к заготовке из текстолита и мягкой тканью (я использую ватные диски) разглаживается. Потом отклеивается еще немного пленки и процесс повторяется. Главное чтобы фоторезист хорошо приклеился к текстолиту.

(Работать можно при обычном освещении, главное, чтобы не попадали прямые солнечные лучи, а хранить фоторезист нужно в темном месте).

Далее кладем текстолит нашей будущей печатной платы с наклеенным фоторезистом на ровную поверхность, накрываем фотошаблоном, а сверху все это дело — оргстеклом. После чего включается ультрафиолетовая (УФ) лампа для засветки.

Время засветки платы может изменяться и его необходимо подбирать экспериментально (в моем случае засветка длится три минуты).

Для определения времени засветки делается фотошаблон с цифрами 1, 2, 3, 4… (это минуты) Накрывается непрозрачным материалом и каждую минуту сдвигается от большего к меньшему.

Оно зависит от расстояния от лампы до заготовки, толщины оргстекла и мощности самой лампы (кстати засвечивать можно и не УФ лампой, а мощной «экономкой»).

Сразу после засветки ультрафиолетовой лампой печатная плата у нас может выглядеть следующим образом:

После засвета плату необходимо прогреть. При этом, рисунок становится более контрастным. Для этого плата кладется между двумя листами белой бумаги и прогревается утюгом на средней температуре в течении пяти секунд.

На этом этапе изготовления печатной платы необходимо отмыть не засвеченный фоторезист. Для этого в емкость набирается немного воды, в которую добавляется сода (я делаю примерно 100 мл воды и чайная ложка соды). Теперь снимается вторая защитная пленка с фоторезиста. Она более толстая и иголка тут не требуется.

Снимать необходимо аккуратно, чтобы не отодрать фоторезист с платы. На краях платы он может потянуться за пленкой. В таком случае, необходимо начать снимать плёнку с другой стороны Плата помещается в раствор, каждые три минуты текстолит вынимается и под струей теплой воды протирается мягкой губкой.

Процедура повторяется до полного снятия не засвеченного фоторезиста.

Травление платы

Есть множество растворов, в которых можно вытравить плату. У каждого есть свои достоинства и недостатки. Мне нравится травить платы в растворе лимонной кислоты в перекиси водорода. Данный метод мне нравится тем, что раствор не оставляет пятен, не воняет и вообще более экологически чистый.

Для приготовления раствора необходимо растворить 30 грамм лимонной кислоты, одну чайную ложку соли (выступает в качестве катализатора) в 100 мл перекиси водорода.

Готовить раствор и дальнейшее травление платы необходимо проводить в пластиковой емкости, желательно на водяной бане. Я использую два судка (пластиковый и металлический).

В металлический судок я наливаю горячую воду, а в пластиковом судке провожу процесс травления. Травится относительно быстро (около 10 минут).

Вот как выглядит процесс травления печатной платы в домашних условиях:

А вот и практически готовая плата. На этом этапе необходимо отмыть оставшийся фоторезист. Для этого в ванночку наливаем горячую воду (около 70-80 градусов) и растворяем в ней соду (соду не жалеть, концентрацию делаем раз в пять больше). Оставляем минут на десять, а далее отмываем мочалкой (на этот раз можно тереть жесткой стороной)

Вот как выглядит наша плата после «помывки»:

Сверление платы

До того как я начал делать платы, меня всегда пугал этот вопрос. Тонким сверлом работать не просто, а сверлильный станок или дремель стоит денег. Но после первой попытки я понял, что вполне можно работать сверлом диаметром 1 мм и обычным шуруповертом (дрелью). К сожалению для более тонких отверстий шуруповерт уже не подойдет.

Тонким сверлом работать не просто, а сверлильный станок или дремель стоит денег. Но после первой попытки я понял, что вполне можно работать сверлом диаметром 1 мм и обычным шуруповертом (дрелью). К сожалению для более тонких отверстий шуруповерт уже не подойдет.

Сейчас я сверлю самодельным сверлильным станком. Минимальное сверло использую диаметром 0,5 мм. (для переходных отверстий).

Вот еще один пример:

Лужение печатной платы, пайка

От этого этапа я планирую отказаться. Нет, я не говорю, что лужение это лишнее. Оно очень даже нужно. Лужение защищает медную дорожку от окисления. Просто хочу перейти на УФ маску. Плата выглядит гораздо приятней. Да и дорожка совсем спрятана, что исключает короткое замыкание (КЗ) по линиям.

Не верьте тем, кто говорит, что для пайки (лужения) нужна паяльная станция. Я начинал паять 25-ти ваттным паяльником с тонким жалом. И прекрасно справлялся с SMD 0805 и корпусами TQFP32. Сейчас приобрел паяльную станцию.

Конечно стало удобней но незаменимой вещью ее назвать нельзя. Кстати сейчас паяю жалом К-типа. Думал приобрести себе микроволну, но настолько мелкие корпуса мне не попадались, а покупать жало так мне не хочется.

Да и жала для моей станции стоят не дешево.

Для удобной пайки необходимо жало держать в чистоте. Можно не тратиться на заводские приспособы, а сделать все самостоятельно. Металлическая мочалка поможет убрать лишний припой с жала, а жесткая сторона обычной мочалки, вымоченная в аптечном глицерине прекрасно подойдет для снятия гари и окислившегося припоя.

В процессе лужения флюса не жалейте. После лужения и пайки всех компонентов плату необходимо промыть. Для этого можно купить промывку для печатных плат. А можно промыть в смеси бензина «Калоша» и изопропилового спирта (особой концентрации я не придерживаюсь) это и будет заводская промывка для печатных плат, только гораздо дешевле.

Итог всего сказанного выше: изготовление печатных плат в домашних условиях — вполне реальное и (что важно) не сильно затратное в финансовом плане предприятие, которое может позволить себе каждый! Естественно, если Вас интересует данная тема?

Как всегда, задавайте свои вопросы или высказывайте пожелания в конце статьи в х. Мы будем рады на них ответить!

Изготовление печатных плат с помощью фоторезиста

В интернете есть множество статей по методам изготовления печатных плат. На сегодня популярным методом изготовления печатных плат в домашних условиях является ЛУТ (с помощью лазерного принтера и утюга).

Однако сегодня хотелось бы поделиться методикой изготовления печатных плат ещё одним методом — с помощью фоторезиста. На эту тему написано уже много, но есть желание поделиться своим опытом.

Что нам нужно:

- Фоторезист пленочный негативный (например в AliExpress)

- ПК и рисовалка печатных плат (как вариант SL5-SL6)

- Прозрачная пленка для струйного или лазерного принтера (например такая)

- Принтер (для соответствующей пленки — у кого какой)

- Фольгированный стеклотекстолит

- Бумага (обыкновенная) и стирательная резинка

- Острый предмет (иголка, скальпель и т.п.)

- Ультрафиолетовая лампа

- Кальцинированная сода (пищевая не подойдет)

- Ровные руки

Итак, пленочный негативный фоторезист являет собой полимерный светочувствительный материал, покрытый с обеих сторон тонкой защитной пленкой (такой бутерброд на рис. 1).

Воздействие света на него либо разрушает полимер (позитивный фоторезист), или, наоборот, вызывает его полимеризацию и понижает его растворимость в специальном растворителе (негативный фоторезист).

При последующей обработке происходит травление в «окнах», образованных засвеченными (позитивный фоторезист) или не засвеченными (негативный фоторезист) участками полимера.

Например, имеется готовая разводка некого девайса (пусть в SL6):

Для изготовления печатной платы необходимо сначала изготовить фотошаблон для фоторезиста. Для этого:

- лезем в меню «Файл»->»Печать»

- отключаем печать ненужных слоев

- масштаб 1:1

- и ставим галку «Негатив» (если забыли поставить и пустили в печать на принтер — придется перепечатывать)!!!

- на прозрачную пленку нужно выбросить побольше краски. Поэтому, лезем в настройки принтера и выставляем:

- качество печати: очень высокое

- тип печати: черно-белый

- если есть другие настройки — смотрим сами

Еще раз проверяем п. 2-4 и посылаем шаблон на печать (см. рисунки ниже).

После – проверяем наш шаблон на прозрачность – рисунок должен быть четким и не просвечиваться (если сквозь него все видно – плохо дело – можно пустить его еще раз на печать или напечатать новый (изменив настройки печать принтера))

Вот результат:

А пока наш шаблон подсыхает (не оставляйте на нем свои отпечатки), подготовим основу для нанесения фоторезиста — фольгу текстолита.

Для этого, медное покрытие текстолита надо зачистить и обезжирить: берем нужного размера текстолит и протираем медный слой стирательной резинкой, дабы удалить грязь с меди.

Всё, трогать пальцами эту часть текстолита НЕЛЬЗЯ! Чтобы на фольге не осталось частиц резинки и снова не замазать ее жирными руками, медь стоит чуть полирнуть до блеска бумагой (но НЕ НАЖДАЧНОЙ!).

Далее берем наш фоторезист (тот, который рулончик). Отрезаем нужный кусок и прячем рулон куда подальше от света (иначе – со временем может засветиться и целый рулон пропадет). Нужно НЕМНОГО подцепить матовую защитною пленку (она находиться с внутренней стороны рулона см. рис.) с помощью иголки, например.

Не трогайте пальцами той части фоторезиста, с которой сдираем пленку, иначе он не прилипнет к меди.

Теперь легким движением руки прикладываем фоторезист к плате, прижимаем и постепенно снимаем матовую пленку (фото).

Аккуратно разглаживаем все это дело (фоторезист должен прилипнуть весь и чтоб без пузырьков и т. п., после разглаживания плату можно положить между страницами книги и крепко прижать)

Пока мы лепили фоторезист к меди, наш фотошаблон успел высохнуть (надеюсь). Теперь прикладываем его к плате с фоторезистом (стороной, где напечатано, к фоторезисту – если печатали не зеркальный шаблон).

Выравниваем шаблон по краям платы и кладем на него стекло (шаблон должен быть плотно прижат к плате, иначе может засветиться то, что не должно засвечиваться)

Теперь ставим ультрафиолетовую лампу на уровне 10-15 см над платой и засвечиваем наш фоторезист приблизительно на 7 минут.

Снимаем фотошаблон и сдираем прозрачную пленку с платы (фоторезиста). Эту операцию нужно проводить аккуратно, чтобы не содрать и сам фоторезист с платы.

Теперь нужно проявить наш фоторезист. Для этого замачиваем нашу плату в растворе кальцинированной соды на 30 секунд. Легкими движениями зубной щетки по поверхности платы смываем остатки не засвеченного фоторезиста (при этом окунаем плату в раствор соды). Когда будет четко видна медь, промываем плату обычной водой и пусть просыхает.

- Какие могут возникнуть проблемы?

- Если остается фоторезист, там, где его быть не должно, значит:

- Либо пересветили ультрафиолетом,

- Либо сделали плохой фотошаблон и через него ультрафиолет засвечивал все

- Фотошаблон плохо был прижат к фоторезисту (в этом случае дорожки могу быть шире нужного)

Если при проявке фоторезиста сдираются сами дорожки, то:

- Фоторезист плохо пристал к меди -> медь плохо подготовлена (жирная, грязная и т. п. или фоторезист битый (у меня такого не было, но всякое может быть))

- Нужно ЛЕГЧЕ тереть зубной щеткой

- Передержали плату в воде (растворе) – фоторезист ведь к меди не на суперклей клеился.

Ну и если фоторезист при проявке смывается полностью – значит недосветили УФ лампой

А далее все как по сценарию: хлорное железо…вытравливаем…смываем остатки железа…фоторезист можно снять ножом, а можно и растворителем (что есть гораздо легче), а можно оставить как защитное покрытие дорожек (если можно так выразиться).

С первого раза может выйти кривовато, но с практикой – приходит мастерство. Удачи!

Изготовление печатных плат с помощью компьютера

Подробности Категория: Технологии

Печатные платы для монтажа в радиотехнике очень распространены. В условиях производства существует различное оборудование, позволяющее выпускать печатные платы в больших объемах. Раньше такие платы изготовляли методами офсетной печати, отсюда и получили название «печатных».

До появления лазерных принтеров, в домашних, любительских условиях или в радио мастерских, занимающихся ремонтом электронного оборудования печатные платы рисовали различными лаками вручную с помощью остро заточенной спички, иголок от шприца и стеклянных рейсфедеров.

Не будем говорить про качество изготовления, а тем более про производительность, при необходимости изготовления несколько одинаковых таких плат. Короче, радости было мало.

Cмысл «лазерно — утюжной» технологии достаточно простой: распечатанный на бумаге рисунок помещается на заготовку из предварительного очищенного и обезжиренного фольгированного стеклотекстолита, тонером к фольге, после чего проглаживается обычным утюгом. Тонер с бумаги расплавляясь, переносится на фольгу.

Далее бумага размачивается в теплой воде, а печатная плата травится в растворе хлорного железа как обычно .Технологические тонкости: Лучше всего для печати подходит мелованная бумага из глянцевых журналов. Рисунки и фотографии на страницах журнала на качество не влияют. Границы печатной платы на распечатке лучше указать при помощи перекрестий, чем рамкой.

Рамка в процессе приглаживания может потянуть за собой бумагу и исказить рисунок. Иногда бывает, переносимый рисунок приглаживается утюгом хорошо не с первого раза, поэтому желательно на одном листе бумаги отпечатать несколько его экземпляров. Текстолитовую заготовку для платы следует вырезать так, чтобы по краям оставался запас 8 — 10 мм.

Он срезается уже после того, как плата будет готова. Это необходимо что-бы дорожки на краях рисунка получились хорошо.

Далее необходимо положить бумагу рисунком вверх на ровную поверхность, и на нее заготовку платы фольгой вниз, ориентируя по угловым крестам. Далее края бумаги подогнуть аккуратно вовнутрь пакета.

Утюг разогреть до температуры около 200 градусов и для приглаживании пакет положить, бумагой вверх на картонную папку для бумаг или толстый журнал. Процесс приглаживания производить сначала всей плоскостью утюга для разогрева платы, а потом приглаживать бумагу ребром утюга.

Чтобы мелованная бумага не прилипала к утюгу можно под утюг положить лист чистой бумаги. После приглаживания, чтобы рисунок лучше зафиксировался на плате, пакет следует прикладывая другой холодный утюг остудить. Приглаженную бумагу необходимо отмочить в теплой воде 55 — 60 градусов.

Когда бумага на плате размокнет ее следует осторожно снять. Остатки размокшего листа, прилипшие к плате, протирая пальцем, удалить.

Если наши старания оправдались и получен оттиск хорошего качества, плату следует протравить в растворе хлорного железа. Остатки тонера с платы после травления удаляется бензином или ацетоном.

Остается просверлить отверствия в плату под радиокомпоненты, зачистить еще раз мелкой наждачной бумагой и плата готова.

Изготовление печатных плат с помощью компьютера

Оборудование для мелкосерийного монтажа печатных плат и монтажа опытных образцов.

Автоматическая линия Siemens для мелкосерийного монтажа и монтажа опытных образцов печатных плат

- Принтер полуавтомат для нанесения паяльной пасты EKRA E1

- Установщик компонентов Siemens SIPLACE CF

- Инспекционный конвейер ASYS

- Конвейерная 5-зонная печь конвекционного оплавления REHM Compact 2100

Позволяет работать по технологии бессвинцовой пайки. - Автоматический разгрузчик печатных плат Nutek

Участок опытного производства

Монтаж электронных блоков повышенной сложности

- Парофазная печь с вакуумной зоной Asscon VP800

- Вакуумная зона позволяет бороться с пустотами в паяном соединении, снижая этот показатель до 1-2% от общего объема паяного соединения. Помимо механической надежности, это помогает добиться лучших показателей по отводу тепла от электронных компонентов и обеспечению заземления микросхем.

- Более низкая температура пайки по сравнению с конвекционными и инфракрасными печами позволяет избежать повреждений вследствие перегрева компонентов и печатной платы.

- Равномерное распределение тепла по всей плате для работы с электронными модулями, имеющими несколько уровней в горизонтальной плоскости.

- Пайка в инертной среде

- Возможность одновременно паять массивные и мелкие компоненты

- Возможность демонтажа микросхем в корпусе BGA с использование «щадящего профиля»

- Максимальный размер платы: 320*300 мм, макс. высота электронного модуля (плата+компоненты): 55 мм

- Установка струйной отмывки печатных плат Riebesam 23-ОЗТ, Injet 388-MCD (для плат и трафаретов)

- Установка ультразвуковой отмывки печатных плат Finnsonic

- Ремонтный центр HAKKO

- Ремонтный центр FinePlacer Core

- Предназначен для монтажа-демонтажа компонентов от 0201 до сложных микросхем в корпусах BGA, QFP, QFN и т.д. с габаритами до 50х50 мм.

Как напечатать печатную плату

Если простые радиосхемы можно паять, не задумываясь об изготовлении монтажной платы (см., например, статью «Карманное сторожевое устройство», «Наука и жизнь» № 5, 2003 г.

), то для более сложных устройств, особенно с применением микросхем, без монтажной платы не обойтись.

Лучшим выходом было бы самостоятельное изготовление печатных плат, но опытных радиолюбителей отпугивают трудности при изготовлении, а начинающие вообще не представляют, что это можно сделать своими руками.

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

‹

›

Рисунок печатной платы готовится на компьютере в любой графической программе, например в Photoshop, причем если вам нужно повторить плату из книги или журнала, то сосканируйте оригинал и закрасьте места будущих проводников.

Можно разработать разводку печатной платы и непосредственно на экране компьютера и скомпоновать рисунок с несколькими печатными платами для вывода (1).

Перед выводом на печать не забудьте зеркально повернуть рисунок и при печати на лазерном принтере попробуйте разные режимы, чтобы получить наиболее насыщенный черный цвет (2).

Главная хитрость заключается в подборе бумаги — хорошие результаты получаются при использовании тонкой мелованной фотобумаги для струйных принтеров (foto qualite ink jet paper). В Интернете можно найти несколько страничек, например http://un7ppx.narod.ru/info/technology/plates/pl18.htm, где радиолюбители делятся опытом по подбору бумаги. Перед переносом рисунка фольгированный стеклотекстолит нужно зачистить шкуркой-нулевкой, затем наложить рисунок и с нажимом нагревать утюгом 1-3 минуты (3). При остывании тоже нужно обеспечить прижим, например вторым, холодным, утюгом. Ответственный этап операции — освобождение от бумаги: нужно дать полежать заготовке в воде минут десять и потом начинать стирать пальцем размокшую бумагу под струей воды (4). Бумага сходит довольно легко, но нужно удалить и белесый налет с мест, подлежащих травлению. Если печать получилась неудачная, смойте тонер ацетоном и попробуйте снова или исправьте ошибки цапон-лаком.

Следующий этап — травление — происходит обычным образом: растворяем в воде хлорное железо (FeCl3∙6h3O) до цвета крепкого чая и кладем плату в раствор (5).

Если вы хотите наблюдать за процессом травления, то положите плату рисунком вверх, но при этом вам придется покачивать кювету с раствором или саму плату, чтобы продукты распада не мешали дальнейшему травлению.

Когда исчезнет вся медь с незакрашенных участков, хорошо промойте плату и удалите защитное покрытие ацетоном.

При работе с хлорным железом нельзя пользоваться металлическим инструментом и нужно соблюдать минимальные меры предосторожности: обеспечить доступ свежего воздуха и не допускать попадания раствора на кожу и тем более в глаза.

Впечатляет быстрота изготовления печатных плат таким способом — за один день вы сможете придумать схему, начертить на компьютере чертеж печатной платы, напечатать ее, протравить, если нужно, нарезать (6), облудить и смонтировать детали(7).

Изготовление печатной платы на компьютере

При изготовлении аппаратуры чаще всего используется

печатный монтаж. Он практически полностью вытеснил навесной способ

монтажа. Это и понятно — ведь печатный монтаж резко увеличивает

производительность труда при сборке радиоаппаратуры, снижает ее

габариты и стоимость.

С появлением персональных компьютеров и совершенных

средств печати — лазерных принтеров, можно изготовить в

любительских условиях печатные платы хорошего качества.

Редактором печатных плат (например Sprint Layout или др.), на компьютере создается изображение

печатной платы (масштаб 1:1). Лазерным принтером, на мелованной

глянцевой бумаге от качественных иллюстрированных изданий печатают

в зеркальном виде черно-белое (проводящие дорожки черным цветом)

изображение платы. Важно, чтобы лазерный принтер оставлял четкое

изображение и не повреждал глянец. Не обращайте внимания, что на

страницах присутствует текст, фотографии и рисунки — типографское

изображение впоследствии останется на своем месте и не попадет на

плату.

Теперь нужно подготовить плату к нанесению рисунка.

Школьной «чернильной» резинкой зачищаем ее до блеска и обезжириваем

(протираем салфеткой, смоченной в спирте или ацетоне). По

возможности не используйте для зачистки

платы нождачную шкурку или бумагу

(нулевку).

Рисунок печатной платы прикладывается тонером к

фольге, края листа заворачивают. Заготовку кладут на ненужный

журнал или пачку газет рисунком вверх. Сверху

накрывают листом чистой писчей бумаги и проглаживают горячим утюгом

в течение 10…25 с. Тонер от нагревания размягчается и надежно

сцепляется с фольгой заготовки. После остывания заготовки аккуратно

снимают лист.

Данный способ нанесения рисунка печатной палаты

требует определенных навыков в работе. Тип бумаги, температура

утюга и время проглаживания выбираются опытным путем.

После исправления найденных дефектов плату помещаем

в пластмассовую ванночку с раствором хлорного железа для травления.

Желательно установить плату на какие либо стоечки фольгой вниз, для

избежания прямого контакта с дном емкости. Покачивание

ванночки с раствором и его перемешивание увеличивают скорость

травления. Время от времени плату вынимают из ванночки, чтобы

контролировать процесс травления и не допустить подтравливания

дорожек. После полного вытравливания всех незащищенных участков

платы ее вынимают из раствора и тщательно промывают в проточной

воде.

После сушки удаляют покрытие ацетоном,

растворителем 646. Следует еще раз проконтролировать качество

травления, недостаточно протравленные участки фольги удаляют

скальпелем. По рисунку накерниваем отверстия для выводов

радиодеталей и крепления платы. Сверлим отверстия диаметром

0,8…1,5 мм для радиоэлементов и 2,5…3,5 мм — для крепления

платы.

Плату повторно зачищают резинкой, обезжиривают и

покрывают канифольным лаком. Припоем ПОС-61 залуживают контактные

площадки. Теперь плата готова к монтажу элементов. Канифольный лак

с поверхности платы по окончании монтажа можно не удалять, он

предохраняет дорожки от окисления.

Печатная плата

Печатная плата со смонтированными на ней электронными компонентами.

Гибкая печатная плата с установленными деталями объёмного и поверхностного монтажа.

Чертеж платы в CAD-программе и готовая плата

Две макетных платы для микроконтроллера ATmega8. На левой плате: сверху место для силовых транзисторов, под ним разъём программатора. В центре место для микросхемы, слева от неё — место для «кварца». По кромке платы проведены дорожки питания и «земли».

Разрез многослойной печатной платы с микросхемой в корпусе BGA. Сверху видно кремниевый кристалл. Коричневые полоски — медь дорожек и переходного отверстия (англ.)русск.. Зелёные участки — паяльная маска.

Печа́тная пла́та (англ. printed circuit board, PCB, или printed wiring board, PWB) — пластина из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

Устройство

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твёрдой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов.

Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы.

С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

Виды печатных плат

В зависимости от количества слоёв с электропроводящим рисунком печатные платы подразделяют на:

- односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика;

- двухсторонние (ДПП): два слоя фольги;

- многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат[1].

По мере роста сложности проектируемых устройств и плотности монтажа увеличивается количество слоёв на платах[1].

По свойствам материала основы:

- Жёсткие

- Теплопроводные

- Гибкие

Печатные платы могут иметь свои особенности в связи с их назначением и требованиями к особым условиям эксплуатации (например, расширенный диапазон температур), или особенности применения (например, платы для приборов, работающих на высоких частотах).

Материалы

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс.

Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек.

Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов.

Для дальнейшего улучшения тепловых характеристик металлическое основание платы может крепиться к радиатору.

В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д)[2], и керамика. Такие платы имеют следующие ограничения:

- в керамике обычно невозможно выполнение отверстий, а в ФАФ-4Д — металлизация отверстий;

- сами по себе такие платы не могут быть несущей конструкцией, поэтому используются совместно с подложкой (основанием).

Существуют современные материалы и технологии, позволяющие преодолеть первое ограничение, но не второе.

Гибкие платы делают из полиимидных материалов, таких как каптон.

Конструирование

Конструирование плат происходит в специализированных программах автоматизированного проектирования. Наиболее известны Altium Designer, P-CAD, OrCAD, TopoR, Specctra, Proteus, gEDA, KiCad и др.[3] Сам процесс конструирования в русском языке часто именуют сленговым словом разводка, подразумевая процесс прокладки проводников.

Стандарты

В России существуют стандарты на конструкторскую документацию печатных плат в рамках Единой системы конструкторской документации:

- ГОСТ 2.123-93 «Единая система конструкторской документации. Комплектность конструкторской документации на печатные платы при автоматизированном проектировании»;

Изготовление платы с помощью фоторезиста

Хочу поделиться своим опытом изготовления печатных плат с помощью пленочного негативного фоторезиста. На этот раз я использовал фоторезист Riston 200.

Первое что нам понадобиться, сделать качественный фотошаблон. Для этого нужно распечатать наш рисунок лазерным принтером на обычной бумаге. Чем тоньше бумага, тем лучше. Далее, для повышения контрастности (если это необходимо), я беру фотошаблон и на доли секунды полностью погружаю его в банку с растворителем (растворитель использую автомобильный 647). Даю ему подсохнуть и потом пропитываю подсолнечным маслом.

В итоге должен получиться такой фотошаблон.

Перед нанесением фоторезиста нужно подготовить поверхность текстолита. Для этого понадобиться чистящий порошок, например, как на фото, и наждачная бумага зернистостью 800-1000.

Берем текстолит, насыпаем на него немного порошка и с помощью наждачки начинаем его чистить. Наждачку при этом нужно смочить водой. Также несколько капель можно капнуть и на порошок.

После такой чистки поверхность текстолита у меня получается полуматовой. Это хорошо для фоторезиста, потому что он будет лучше держаться.

После того как мы почистили плату, порошок нужно тщательно смыть теплой водой. После смывки обратите внимание, как ложиться на текстолит вода. Она должна ложиться ровным слоем, не собираясь в капли. Если этого нет, чистку нужно повторить (можно без наждачки). Когда текстолит отмыт, я сразу бросаю его в миску с водой и накрываю ее, чтобы туда не попал мусор.

Далее, отрезаем нужный нам кусок фоторезиста с небольшим запасом, берем кусок липкой ленты и одной ее частью приклеиваем к нижней стороне фоторезиста. Другой стороной приклеиваем ленту к какой-нибудь поверхности и начинаем отделять от фоторезиста нижнюю защитную пленку.

Таким способом я только начинаю отделение пленки, а срываю ее полностью только над миской или даже частично в воде, чтобы фоторезист не слипся. После того как мы сняли защитную пленку, опускаем фоторезист на дно и прижимаем его к текстолиту.

Теперь берем все это, аккуратно вытягиваем и вытираем с него воду. Затем берем резиновый валик и начинаем им слегка разглаживать фоторезист, пока не выгоним из под него всю воду. Для этой процедуры я использую валик от старого принтера.

После этого берем фен и с легка нагреваем текстолит. Текстолит нужно греть с обратной стороны текстолита.

После небольшого прогрева берем валик и начинаем катать со всех сторон по фоторезисту. Делаю я так раз 5-6, с каждым разом все сильнее нагревая текстолит, и с каждым разом все сильнее прижимая валик.

Для засветки фоторезиста я использую вот такую ультрафиолетовую лампу.

И такой настольный светильник.

Для засветки также пригодиться стекло. Я использую стекло из старого принтера, потому что где-то читал, что оно лучше пропускает ультрафиолет.

Вот так у меня происходит засветка фоторезиста. Естественно, засветка фоторезистра происходит через фотошаблон.

На расстоянии 20см засветка у меня длится где-то 8-9 минут. Чем старее фоторезист, тем больше времени может понадобиться для его засветки.

После засветки можно наблюдать изменение цвета засвеченных областей.

Важно! Роботу с фоторезистом нужно проводить в затемненной комнате. Если солнце сильно не светит, то мне достаточно просто закрыть шторку, ну а если этого бывает недостаточно, то я на карниз еще вешаю одеяло. После засветки также нельзя допускать попадания на заготовку прямых солнечных лучей и света от ламп, особенно экономок.

Для проявки фоторезиста я использую кальцинированную соду в следующей пропорции: одна чайная ложка с горкой на один литр воды.

Берем посуду, наливаем туда литр теплой воды, кидаем ложку соды, размешиваем.

Затем с фоторезиста нужно снять верхнюю защитную пленку. Она очень хорошо снимается под струей холодной воды, проведите несколько раз пальцем по краю текстолита и она без проблем снимется. После снятия пленки бросаем нашу заготовку в проявитель.

Я делаю так: подержу ее десять секунд в растворе, потом вытягиваю и кисточкой начинаю водить туда сюда. Можно и не вытягивать, но так лучше, потому что видно, что на ней происходит. Проявляется фоторезист у меня в течении одной минуты.

Вот что должно получиться после проявки.

Для травления печатных плат я использую хлорное железо разведенное водой согласно инструкции. Чтобы этот процесс происходил быстрее, я ставлю посуду с хлорным железом в ведро наполненное горячей водой. В свежем растворе травление длиться 15-20 минут.

Вот и результат.

А это уже луженная плата.

Автор статьи: Юрий Гузиенко.

его назначение » Все о металлургии

27.11.2020

Фоторезист является одним из рабочих элементов микро и радиоэлектроники. По своей структуре — это очень светочувствительная полимерная пленка. Для того чтобы предоставить постоянный доступ к правящим и прочим веществам поверхности материала, который поддается обработке, наносится фоторезист в процессе выполнения фотолитографии, чтобы здесь образовалось правильное расположение окошек доступа в соответствии с установленными фотошаблонами.

В чем заключаются основные особенности фоторезиста?В его основу входит три основных слоя полимера, где 1 и 3 — это защитные структуры, а внутри, между ними находится светочувствительная прослойка. Стандартное производство создает пленочный фоторезист в размерах 125-250 мкм. Именно поэтому их сфера использования является достаточной ограниченной: являются незаменимыми во время создания и изготовления печатных многослойных плат.

Данное производство обязательно является автоматизированным и оптимизированным, чтобы обеспечить серийное производство. Фоторезист прикатывается к поверхности ламинатором.

Как пользоваться фоторезистомНа сегодня, печатные платы производятся именно путем использования фоторезиста. На его структуру начинает воздействовать свет, который оказывает разрушающее явление или же вызывает полимеризацию материала, значительно уменьшая его растворимость в специальном веществе. При проведении последующей обработки становятся видны «окна», где создался засвеченный полимер или «негатив».

Для запуска фоторезистора в работу нужно создать специальный фотошаблон. Поэтапность выполнения действий такая:

- Кликаем по иконке «файл», затем нажимаем на «печать».

- Отдаем все ненужные слои, снимая галочки.

- Выбираем масштабирование 1:1.

- Обязательно ставится отображение «Негатив», чтобы избежать последующего перепечатывания. Данный этап является очень важным, поэтому нужно о нем не забывать.

- Выбрасывается максимальное количество краски, именно поэтому нужно перед запуском печати правильно настроить принтер, выполнив надстройку, выбирая качество печати на максимальном уровне, черно-белый тип печати и просмотреть последующие настройки, которые также играют немаловажную роль при создании платы.

- Обязательно нужно перепроверить каждый пункт, особенно 2-4.

После чего установить шаблон в прозрачном режиме, рисунок при этом должен иметь четкую окантовку и грани, а внутренняя часть полностью просвечиваться.

Страничка эмбеддера » Пленочный фоторезист от Pah’а.

А вот и еще одна статейка от Pah’а. И, как всегда, спасибо ему огромное. —BSVi

В сети есть куча холиваров. Каждая сторона с пеной у рта доказывают правоту своей точки зрения. Кто-то спорит про преимущества ассемблера перед С, AVR перед PIC`ами, утюга перед фоторезистом, а мы с BSVi`ем спорили про то – что-же лучше пленочный резист или жидкий.

Сразу оговорюсь, я категорически за фоторезист, хотя пробовал ЛУТ только один раз в своей жизни пару недель назад и получил откровенное унылое неудовлетворение :). Я конечно понимаю, что это несовершенство моей технологии, бла-бла-бла, я видел множество качественных плат, сделанных ЛУТ`ом, но… но мне ужасно не понравился процесс, нестабильность результатов, да и при необходимости повторить хотя бы десяток плат моя врожденная лень возьмет верх. Да в промышленности юзают резист, а ведь это чего-то да стоит.

Этим способом я изготавливаю платы около 5 лет. Меня самого удивило, что качественный результат получился с первого раза.

Как я выбрал пленку? Когда я первый раз пришел в магазин, то хотел брать POSITIV 20, он был дороговат, и, для пробы, я решил взять стеклотекстолит с нанесенной пленкой. Я был очень доволен результатом. Я не трачу время на нанесение, сушку, и получаю отличный результат. Остальные плюсы я опишу в тексте. Мой резист выглядит как и все остальные, марку не знаю, можете не спрашивать, у нас он продается в листах А4

Фоторезист абсолютно не имеет запаха, он негативный. То есть остается то, что засветилось, шаблон надо делать негативным. Сверху на нем пленка, которая снимается перед проявлением, в отличии от резиста BSVi`я, снимается она за 0,0112 сек руками без всяких приспособлений и заклинаний)). Я просто провожу пальцем по краю перпендикулярно плоскости платы в сторону фоторезиста, и пленка отстает.

По поводу фотошаблона: я читал про кальку, но у меня так ни разу и не получилось ее использовать, она жевалась принтером, тонер некачественно прилипал. С первого раза я решил попробовать пленку для печати, и результат меня устроил. Вообще же я складываю пленку в два раза обычно, но я делал и в один. Так-же, я делал на офисной бумаге, один раз вышло нормально, но плата была покрыта медью во всех свободных местах, во второй раз половина платы сползла. Но это было от безысходности, так, для общего развития.

Далее, готовим шаблоны. Как я уже говорил, я обычно их складываю в два слоя, один для пробы решил сделать в один слой. Склеиваю я их обычным скотчем по одной стороне, я думаю все ясно из рисунка:

При засветке я использую обычную УФ лампу под цоколь E-27, никаких трубок с балластами, а тем более кварцевые лампы я не использую.

Для засветки, я соорудил следующий ядреный коллайдер:

Стекло – обыкновенное оконное 3мм, все отлично засвечивается, свечу я 1 минуту, этого достаточно. Далее все ясно- ложим шаблон на стеклотекстоли и светим 🙂

Для проявки, я использую кальцинированную соду (бикарбонат натрия, если кто не в курсе), концентрацию никогда не контролирую, емкость — обычно лоток из под мяса, ложу от пол чайной ложки, до одной. В этот раз проявлял около минуты (чуть меньше), перепроявить достаточно трудно, если минут 5 полежит- у меня ничего не отставало, при проявке – провожу губкой, достаточно удобно, количество соды видно на фотографии:

После проявки получаем следующее(напомню, что один шаблон мы делали в один слой):

Да… Факир был пьян, и фокус не удался… Та плата, что в один слой — явно не получилась. Для отмазки представляю другую, шаблон так же сделан в один слой:

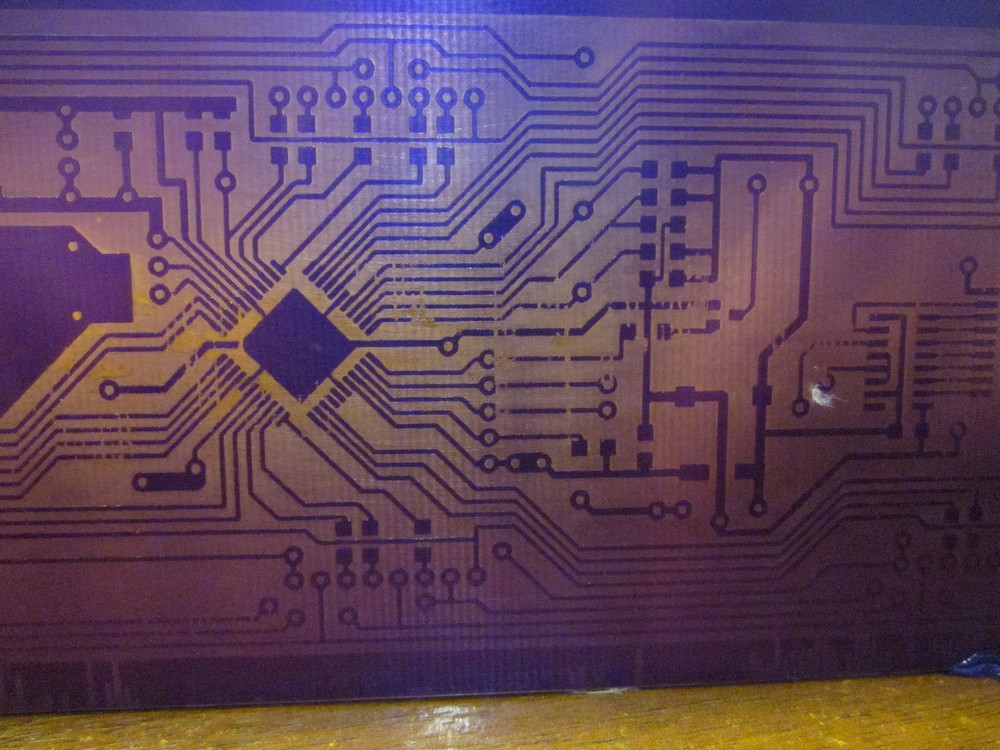

Травлю я в своей травилке, единственное — шланг у нее забивался, и я поставил аквариумный распылитель, больше таких проблем не было, да «пузыристость» повысилась — стала более насыщенной. Перед травлением опускаю плату в хлорное железо на несколько секунд, и контролирую качество проявки- в недопроявленных местах медь будет более светлая(блестящая):

При травлении процесс контролирую следующим образом- за травилкой ставлю настольную лампу, и на просвет наблюдаю ход травления. Таким образом, я не вытаскиваю плату, да и видно лучше- тончайший слой меди уже не просвечивается. Правда в этот раз у меня хлорное железо превратилось в какое-то зеленное зелье и оно не просвечивалось (древнее как фикалии мамонта), хотя такой случай был впервые.

После травления получаем результат:

Дорожки 0,1 мм получаются без усилий, расстояние между ними тоже, но при этом приходится при проявке использовать зубную счетку, что б не осталось лака между дорожками.

Ввиду ограниченности времени, продолжим немного попозже.

Выбор фоторезиста для производства печатных плат — Техническая информация для конструкторов и технологов по печатным платам — Продукция

Выбор того или иного фоторезиста определяется требованиями, предъявляемыми к технологическому процессу и изделию в целом. Различают негативные и позитивные, жидкие и твердые фоторезисты.

Негативные фоторезисты — это синтетические высокомолекулярные соединения или композиции, молекулы которых под действием поглощающего излучения образуют разветвленные структуры, вследствие чего становятся устойчивыми к воздействию растворителей.

Позитивные фоторезисты — при облучении разрушаются и при проявлении удаляются с экспонированных участков.

Жидкие фоторезисты представляют собой раствор светочувствительного полимера, который наносится различными методами (центрифугирование, окунание) на подложку для получения защитной пленки.

Комбинированная пленка, у которой негативный или позитивный светочувствительный слой толщиной 10–40 мкм находятся между защитными пленками из полиэтилена и полиэфира называют твердым или пленочным фоторезистом.

В настоящее время промышленность ряда стран мира выпускает большой ассортимент фоторезистов, отличающихся по своим свойствам (светочувствительности, разрешающей способности, химической стойкости и др.).

Наиболее распространенные в нашей стране фоторезисты: Riston DuPont (США), Laminar (Тайвань), Кolon Accuimage (Корея).

Компания Micro Resist Technology GmbH, Германия является лидером в разработке и производстве фоторезистов, полимеров и фотополимеров для микро — и наноэлектроники в новейших технологиях сегодняшнего дня и рынках роста завтрашнего дня.

Компания AZ-Electronic Materials, Германия предлагает позитивные, негативные жидкие и сухие пленочные фоторезисты для субмикронной и нанометровой литографии.

Наша компания имеет возможность поставлять все вышеперечисленные фоторезисты от прямых производителей.

Сухая пленка фоторезиста— новый метод ее нанесения на медное покрытие: 4 шага (с изображениями)

Недавно я попробовал использовать эту пленку для изготовления собственных печатных плат. Это идеальный вариант, если у вас нет лазерного принтера или копировального аппарата и, следовательно, вы не можете использовать продукты Press’n’Peel (и аналогичные). Но оптимизм быстро сменился разочарованием.

Проблема в том, что практически невозможно нанести пленку на медь с помощью ламинатора без образования складок, пузырей, волокон и частиц пыли, препятствующих прилипанию пленки к меди.

Когда вы проявляете медное покрытие, после воздействия ультрафиолета вы всегда получаете небольшие кусочки незащищенного полимера, отрывающиеся от меди в местах, где он не сильно прилипал к меди.

Если вы делаете грубую печатную плату с большими площадками и толстыми дорожками, это не имеет большого значения, потому что вы всегда можете вернуться к ней перманентным маркером и прикрыть неправильно обнаженную медь.

Но это непрактично, если вы разработали макет схемы с помощью DipTrace или аналогичного программного обеспечения для проектирования печатных плат, а дорожки и контактные площадки небольшие и расположены близко друг к другу.

Итак, я сначала с отвращением сдался после того, как безуспешно потратил 5 м пленки.

Но потом я черпал вдохновение из дней, когда я был ученым-медиком, который включал приготовление парафиновых срезов тканей человека и животных.

ПРИГОТОВЛЕНИЕ ПАРАФИНОВЫХ СЕЧЕНИЙ

Вкратце, это включает «фиксацию» или бальзамирование образцов ткани в растворе формальдегида.

Затем необходимо заменить всю воду в тканях парафиновым воском, чтобы ткань имела жесткую опору и, следовательно, можно было вырезать срезы толщиной 6 микрон, которые можно было окрашивать и исследовать под микроскопом.Подумайте, насколько сложно нарезать свежую говядину тонкими ломтиками по сравнению с тем, если вы сначала частично заморозили ее, а затем нарезали ломтиками. Образцы тканей замачивают на несколько часов в серии градиентных растворов этанола, поскольку этанол и вода смешиваются. После замачивания в нескольких сменах чистого или 100% этанола вода в образцах тканей полностью заменяется этанолом. Затем образцы тканей замачивают в нескольких сменах ксилола или разбавителя для краски. Поскольку чистый этанол и ксилол смешиваются, весь этанол в образцах тканей заменяется ксилолом.Поскольку ксилол растворяет парафиновый воск, замачивание образцов ткани в расплавленном парафиновом воске приведет к замене всего ксилола в образцах тканей парафиновым воском. После этого образцы тканей заделывают в блоки парафина, из которых можно вырезать ОЧЕНЬ тонкие срезы с помощью микротома. Затем тонкие срезы погружаются в теплую воду, которая смягчает воск, выравнивает парафиновые срезы и удаляет пыль и волокна с нижней стороны. Затем парафиновые срезы собирают на предметном стекле микроскопа, как показано на фотографии.

Итак, я подумал, раз это так хорошо работает для тонких парафиновых секций, почему бы не попробовать адаптировать последний шаг в этой технике для сухой пленки фоторезиста.

Killer PCB: 12 шагов (с изображениями)

Я предполагаю, что вы запечатлели свою схему и выложили свою печатную плату в виде чего-то вроде Eagle — если вы не понимаете, о чем я говорю, вы бы Лучше начать с изучения схемы и разводки печатной платы. После того, как вы разложили печатную плату, вам нужно будет создать негативные фото-маски.Маска негативной фотографии — это прозрачная пленка, которая четко видна там, где вы хотите медь, и черного, где вы хотите удалить медь. Один совет: если вы возьмете за привычку заполнять слои печатной платы плоскостями заземления или питания, вы сэкономите много тонера. Кроме того, обратите внимание, что вы можете расположить макет печатной платы в Eagle, используя команду группового копирования, если нет связанного файла схемы (в противном случае он будет жаловаться, что вам нужно сделать это в схеме «). Я обнаружил, что процесс инвертирования цветов в ваш результат был на удивление сложным, но в конце концов я остановился на этом довольно простом подходе, используя программное обеспечение для векторного рисования с открытым исходным кодом Inkscape:

1.Убедитесь, что вы выбрали только слои, необходимые для травления (например, Top / Bottom, Pads, Vias).

2. Используйте функцию печати Eagle для вывода в файл PDF. Несмотря на то, что мы печатаем на прозрачных пленках, вы все равно захотите отразить верхний слой, чтобы сторона с печатью располагалась как можно ближе к доске и не растекалась.

3. Если у вас еще не установлен Inkscape, загрузите его и установите сейчас.

4. Откройте PDF-файл в Inkscape (примите параметры загрузки по умолчанию).

5. Откройте панель «Слои» (меню «Слой»: «Слои»).

6. Нажмите кнопку +, чтобы добавить слой. Назовите его как хотите (я назвал свое «b»).

7. Щелкните стрелку вниз, чтобы переместить новый слой вниз.

8. Выберите инструмент «Прямоугольник» на панели инструментов.

9. Щелкните правой кнопкой мыши образец синего цвета в нижней части экрана и выберите «Установить штрих».

10. Щелкните правой кнопкой мыши образец серого цвета и выберите Установить заливку.

11. Щелкните и перетащите, чтобы нарисовать прямоугольник вокруг доски.

12. Выберите инструмент стрелки, затем выделите и перетащите каждую сторону прямоугольника вправо к краю доски. Дисплей должен выглядеть примерно так:

13. Щелкните правой кнопкой мыши черный образец в нижней части экрана и выберите «Установить заливку». Снова щелкните правой кнопкой мыши черный образец и выберите Установить обводку.

14. Щелкните значок глаза на палитре слоев, чтобы отключить слой b.

15. Щелкните и перетащите, чтобы выбрать доску (или щелкните значок «Выбрать все видимые» на панели инструментов).

16. Отменить изображение (Эффекты меню: Цвет: Негативный)

17. Щелкните значок глаза для слоя b еще раз. У вас должно получиться что-то вроде этого:

18. Нажмите «Сохранить как», затем измените тип файла на PDF через Cairo и добавьте _out к имени файла (например, test_out.pdf), чтобы не перезаписать оригинал.

19. Нажмите «Сохранить как» еще раз, чтобы сохранить как формат SVG по умолчанию.

Изготовление печатных плат — Часть 1: Сухая пленка

Умение изготавливать собственные печатные платы — это навык, который может пригодиться.Есть несколько способов сделать это, и я опишу тот, который использую. Первая часть процесса — это создание слоя поверх меди, который не позволяет растворителю растворить ее.

Для этого воспользуемся сухим пленочным фоторезистом. Это вещество, которое реагирует на ультрафиолетовый свет, а затем становится устойчивым к проявляющему раствору (карбонату натрия). Вы можете купить его дешево на сайтах китайских реселлеров.

Но давайте начнем с начала …В предыдущем блоге я сделал коробку экспонирования УФ-светодиодами из старого сканера. Мы воспользуемся этим в этом уроке. Это не обязательно, так как вы также можете использовать прямой солнечный свет, но лучше использовать УФ-источник света.

Как я уже говорил, мы будем показывать детали, которые хотим сохранить, поэтому нам понадобится негатив конструкции печатной платы. В Интернете я нашел несколько дизайнов, которые можно использовать в тестовых целях. Они не подходили полностью, поэтому я немного изменил исходные PDF-файлы с помощью Adobe Illustrator.Вы можете скачать их здесь. Я содержит два дизайна. Распечатайте их на прозрачной пленке OHP (оверхед-проектор).

Первый — это проверка времени воздействия УФ-излучения.

А второй больше для всестороннего тестирования и травления. Дизайн в файлах PDF зеркально отражается. Таким образом, напечатанный слой будет находиться в прямом контакте со слоем меди, предотвращая прохождение света под углом.

Я также напечатал их дважды и положил листы друг на друга, так как заметил, что они были недостаточно темными и свет все еще проходил через них.

Пришло время подготовить доску и обрезать ее до нужного размера. Я использовал ножницы для резки листового металла. Этот разрез разделил бы доску на 2 части, которые были достаточно хороши для применения тестовых дизайнов.

Затем протрите неровные края напильником.

Перед нанесением сухой пленки необходимо очистить доску ацетоном и протереть поверхность (оптимально) стальной мочалкой. Но я заметил, что губка для чистки тоже работает…

Чтобы проверить экспозицию, я сделал прорезь картонной бумаги с числами, которую можно было накладывать между маской и доской и сдвигать вниз через заданные промежутки времени.

Сухая пленка защищена двумя слоями. Чтобы нанести его на печатную плату, вы должны удалить внутренний слой. Наклейте скотч с двух сторон и аккуратно разделите их.

Затем нанесите его и используйте кредитную карту, чтобы выдавить все пузыри.

Теперь вам нужно нагреть пленку, чтобы она прикрепилась к слою меди.Есть несколько способов сделать это. В моем случае я пробовал ламинатор и утюг, но они были слишком горячими, и вещество плавилось и распределялось неравномерно. Поэтому я использовал термопистолет для распайки, установленный на температуру 200 градусов по Цельсию, и подул им на плату в течение примерно 2 минут. Я заметил, что углам нужно уделять особое внимание.

Теперь проверим выдержку. Я поместил доску со скользящей картонной бумагой поверх источника ультрафиолетового света и экспонировал с интервалом в 30 секунд.

Вот результаты. Лучшее время экспонирования было от 3:30 до 4:30 минут.

Это еще один тест, который я провел, только с сухой пленкой. Вы можете увидеть соотношение цвета и времени выдержки, поскольку более длительная выдержка затемняет пленку. С 1:00 до 5:00 минут.

Я повторил процесс для другого дизайна.

Я выставил эту плату на 4 часа минут.

Пришло время разработать плату.Для этой пурпурной чистоты я использовал карбонат натрия, который также известен как чистящая сода, и вы можете купить его в супермаркете. Я заплатил 69 центов за 1 килограмм.

Отмерьте 5 граммов (это примерно чайная ложка) и растворите его в 500 мл воды.

Снимите верхний защитный слой сухой пленки и поместите его в раствор на 4–5 минут. Время от времени очищайте доску мягкой кистью, чтобы удалить растворяющееся вещество.

Это окончательный результат после завершения процесса разработки.

И крупный план

Травление печатных плат сухим пленочным фоторезистом — экспериментальная инженерия

Поскольку я занимаюсь своими собственными печатными платами довольно регулярно, я решил, что пришло время перейти к более профессиональному методу травления моих плат. Я использовал дешевый метод переноса тонера с использованием специальной желтой мелованной бумаги из Китая. (Я думаю, он покрыт воском или какой-то пластиковой пленкой).

Бумага для переноса тонера обычно работает достаточно хорошо, но у меня было много проблем с отверстиями на переносе, из-за которых протравленные дорожки выглядели ужасно (не говоря уже о возможности обрывов и снижении текущей емкости), а также с тонером вообще не переносится должным образом, к проблемам, связанным с постоянным сплавлением бумаги с медью вместо простого переноса тонера.

BigClive снял несколько довольно подробных видеороликов о сухом пленочном фоторезисте, доступном на AliExpress и eBay. Этот материал используется аналогично методу переноса тонера, в котором пленка прилипает к доске под действием тепла, но затем все расходится. Поставляется листами или рулонами. Я заказал полный рулон, чтобы избежать проблем, о которых я слышал, когда материал складывается в почтовом ящике — после того, как он сложен, он совершенно бесполезен. Сама сухая пленка представляет собой гель, зажатый между двумя листами защитной пластиковой пленки и связывающийся с доской под воздействием тепла от ламинатора.

Доска сначала очищается скотчбритовым тампоном и мылом, чтобы удалить любые загрязнения и масло с меди.

Сухая пленкаПосле того, как доска была очищена, одна сторона поддерживающей пленки снимается с геля с помощью липкой ленты, и сухая пленка помещается на доску , пока она еще влажная. Это предотвращает немедленное прилипание пленки к чистой меди, один край прижимается, а затем она проходит через модифицированный ламинатор:

Модифицированный ламинаторЯ отрезал большую часть пластика, покрывающего горячие ролики, так как постоянное заклинивание было проблемой с этим дешевым устройством.Все сетевое питание надежно спрятано под оставшейся пластиковой крышкой на конце. Доска с покрытием из сухой пленки подается в ламинатор — край, который был прижат первым. Это позволяет ламинатору выдавливать оставшуюся воду и пузырьки воздуха между ними, чтобы не образовывались складки или пузыри.

После ламинированияПосле того, как плата была пропущена через ламинатор примерно 6 раз (достаточно, чтобы она стала очень горячей на ощупь), пленка полностью приклеивается к меди.Верхняя пленка остается на месте для защиты чувствительного к ультрафиолету слоя во время экспозиции.

PhotomaskМаска экспонирования напечатана лазером на прозрачных пленках OHP, в этом случае я обнаружил, что мне нужно использовать две копии, наложенные друг на друга, чтобы получить достаточную непрозрачность на участках черного тонера, чтобы заблокировать УФ-свет. Немного подправить Sharpie также легко, если на покрытии тонера есть слабые места. Эта пленка негативного типа — все черные области будут неэкспонированы и смыты в баке проявителя.Я также обнаружил, что должен быть довольно щедрым с интервалом между дорожками, использование слишком маленьких линий просто вызывает проблемы с кусочками пленки, отверждаемыми ультрафиолетом, чего не должно быть.

Открытие PCBPCB помещается на твердую поверхность, маска экспонирования выстраивается сверху, и все это покрывается листом стандартного стекла для равномерного давления. УФ-лампа в данном случае представляет собой дешевое устройство для УФ-отверждения ногтей eBay с 15 светодиодами высокой мощности. (Я разберу его, когда у меня будет время, там есть очень странные светодиоды).Все время нужно выставлять на доску на 60 секунд.

После экспонированияПосле экспонирования платы участки, на которые попал УФ-свет, стали пурпурными — резист в этих областях затвердел. Он тоже чертовски жесткий, я вытер его с некоторой энергией, и он не сходит. Перенос тонера в этом отношении был немного бесполезным, большую часть времени тонер отделялся так легко, что травитель поднимал его. После этого можно удалить оставшуюся защитную пленку сверху.

После проявленияПленка проявляется в растворе карбоната натрия (стиральная сода). Это умеренно щелочной раствор, растворяющийся на неэкспонированном резисте.

После травленияТеперь он на пару минут в ванне для травления, я все еще использую хлорид железа для травления моих плат при температуре около 60 ° C. Травление при комнатной температуре происходит слишком медленно. Как только это будет сделано, доску промывают, а затем на пару минут опускают в резервуар для стрипов. Это раствор гидроксида натрия, который содержит очень каустической , поэтому для этого долота требуются перчатки.Попадание хлорида железа на кожу — тоже довольно плохая идея, он окрашивает все в оранжевый цвет и атакует практически каждый металл, с которым соприкасается, включая нержавеющую сталь.

Этот метод требует больше усилий, чем метод переноса тонера, но он намного надежнее. Если что-то пойдет не так с экспозицией, очень легко полностью разделить доску и начать заново перед травлением. Это экономит материал печатной платы и травитель. Это определенно больше подходит для мелкосерийного производства, так как фотошаблон можно использовать повторно, и в итоге получается гораздо меньше отходов.Протравленные линии более четкие, гораздо лучше очерченные, и даже с добавлением большего количества химикатов это довольно чистый процесс. Все, кроме хлорида железа, после использования можно утилизировать в раковину, так как проявитель и стриппер — это просто щелочные растворы.

(PDF) Нанесение сухого пленочного фоторезиста на печатную плату с использованием метода безмасковой фотолитографии

Suwandi et al. 1041

6. ССЫЛКИ

Alwaidh, A., Шарп, М., Френч, П., 2014. Лазерная обработка жестких и гибких печатных плат. Оптика

и лазеры в технике, том 58, стр. 109–113

B

́aez, AM, Leon, GM, Dom´ınguez, EG, Gallardo, CS, 2012. Обработка файлов Gerber для

Производство печатных схем Доски. Разработка процедур, том 35, стр. 240–244

Бертч, А., Лоренц, Х., Рено, П., 1999. Трехмерное микротехнологическое производство путем комбинирования Micro Stereo

Литография и УФ-литография толстого резиста.Датчики и приводы A: Physical, Volume

73 (1-2), стр. 14–23

DuPont, 1997. Riston 200 Data Sheet and Processing Information, Rev. 1.2 DuPont

Фотополимерные и электронные материалы, DuPont Electronic Technologies , США: Research

Triangle Park

Хираи, Ю., Инамото, Ю., Сугано, К., Цучия, Т., Табата, О., 2006. Moving Mask UV

Литография для трехмерного структурирования. Журнал микромеханики и

микротехники, том 17 (2), стр.199–206

InFocus, 2014. IN112a, IN114a, IN114STa, IN116a, IN112aT, IN114aT Руководство пользователя. InFocus

Corporation, 13190 SW 68th Parkway, Suite 200, Портленд, Орегон, США

Назмов, В., Резникова, Э., Мор, Дж., Шульц, Дж., Фойгт, А., 2015. Разработка и

Характеристика микроструктур со сверхвысоким соотношением сторон, полученных с помощью сверхглубокого рентгеновского излучения.

Литография. Journal of Materials Processing Technology, Volume 225, pp. 170–177

Раджан Д.К., Раунио, Ю.П., Карьялайнен, М.Т., Рюйнянен, Т., Леккала, Дж., 2013. Новый метод коррекции интенсивности

с использованием простого устройства для литографии без маски. Датчики и исполнительные механизмы

A: Physical, Volume 194, pp. 40–46

Romanato, F., Tormen, M., Businaro, L., Vaccari, L., Stomeo, T., Passaseo, A., Di Фабрицио, Э.,

2004. Рентгеновская литография для трехмерных микрожидкостных приложений. Microelectronic Engineering,

Volume 73-74, pp. 870–875

Seo, T.С., Сонг, Б.У., Со, К.Х., Чхол, Дж. Х., Юн, Г.С., 2011. Исследование оптимизации условий обработки

при микроконцевом фрезеровании с использованием конструкции поверхности отклика.

International Journal of Technology, Volume 2 (3), pp. 248–256

Suwandi, D., Istiyanto, J., Whulanza, Y., 2014. Фотолитография в видимом свете без масок для