Как выпаивать smd компоненты. Быстрая распайка SMD компонентов с помощью утюга

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

SMD-компоненты

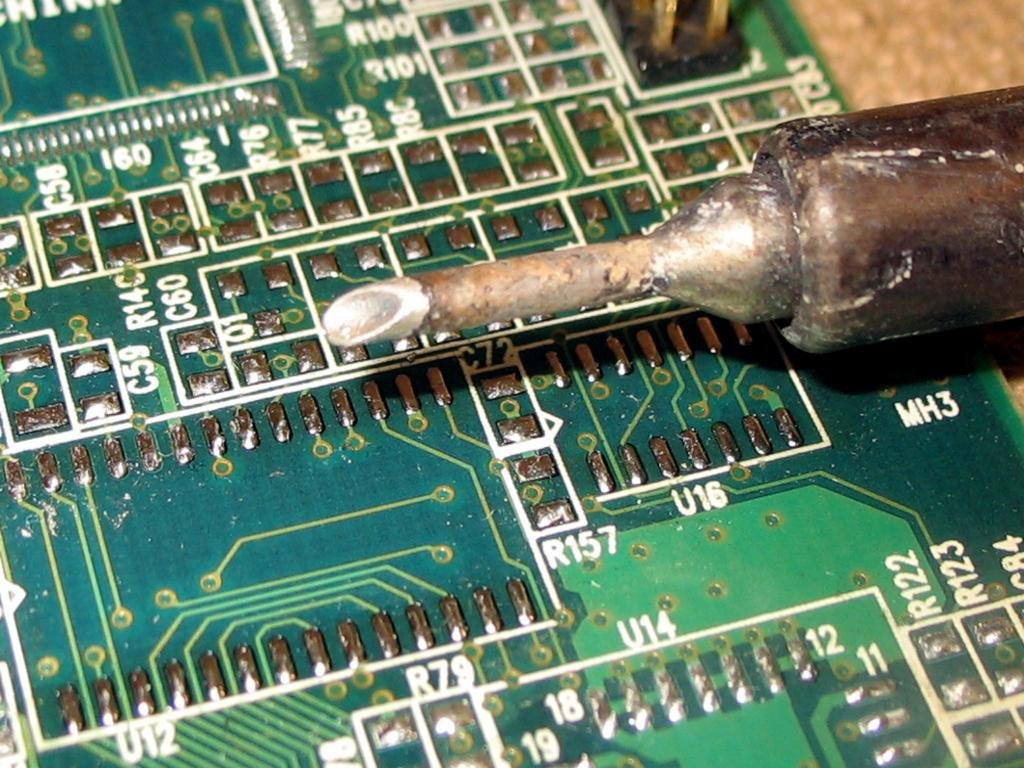

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

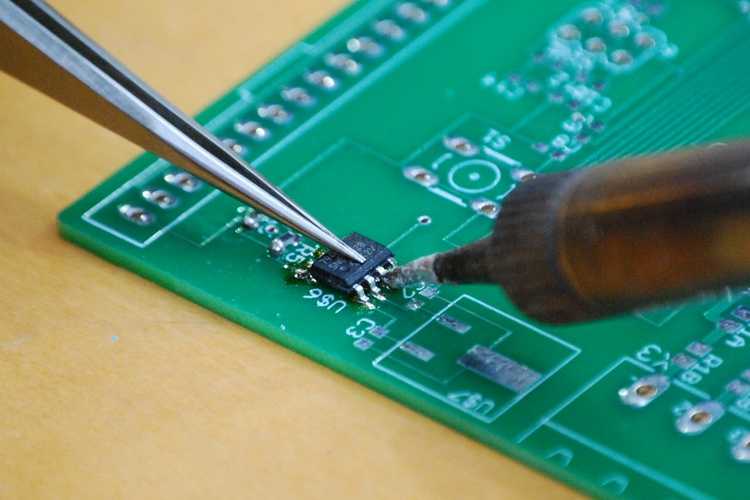

Пайка SMD-компонентов

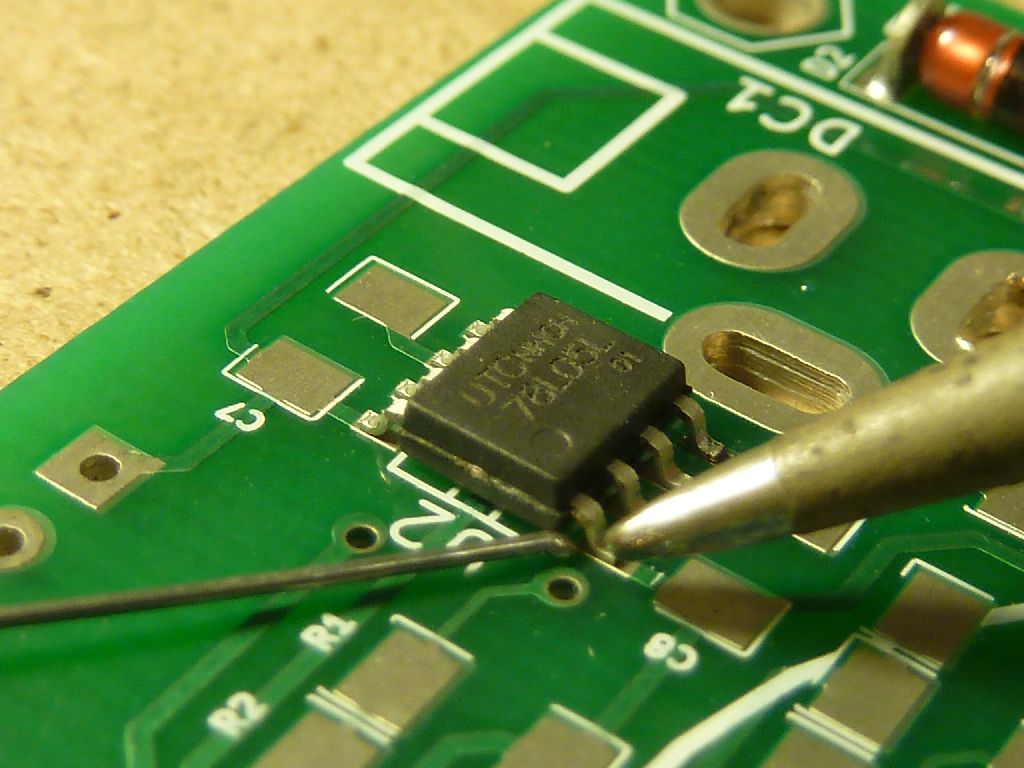

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией.

Заводская пайка SMD-деталей

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

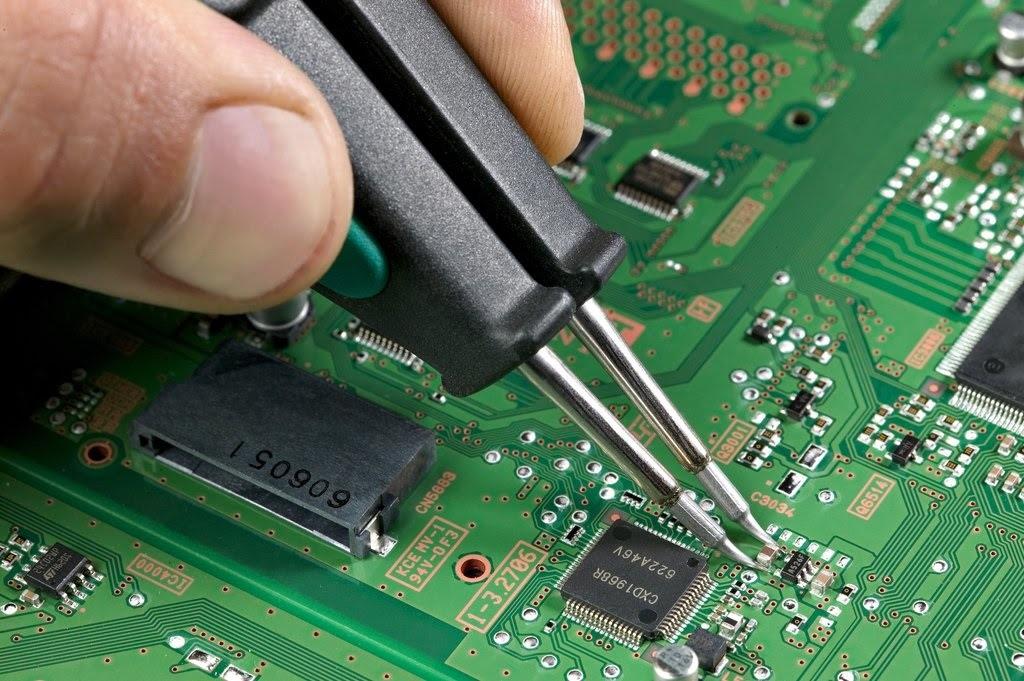

Пинцет для установки и снятия SMD-компонентов

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле. В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей». Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры. Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты. Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Как паять SMD-компоненты?

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

Процесс пайки SMD-компонентов

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать. При полном остывании можно считать пайку оконченной.

Все чаще применяются SMD детали в производстве, а так же среди радиолюбителей. Работать с ними удобней, так как сверлить отверстия для выводов не нужно, а устройства получаются очень миниатюрными.

Работать с ними удобней, так как сверлить отверстия для выводов не нужно, а устройства получаются очень миниатюрными.

SMD компоненты вполне можно использовать и повторно. Тут опять появляется очевидное превосходство поверхностного монтажа, потому что выпаивать мелкие детали гораздо проще. Их очень просто сдувать специальным паяльным феном с платы. Но если у вас такого не окажется под рукой, то вас выручит обычный бытовой утюг.

Демонтаж SMD деталей

Итак, у меня сгорела светодиодная лампа, и я не буду её чинить. Я её распаяю на детали для будущих своих самоделок.

Разбираем лампочку, снимаем верхний колпак.

Вытаскиваем плату из основания цоколя.

Отпаиваем навесные компоненты и детали, провода. В общем должна быть плата только с SMD деталями.

Закрепляем утюг вверх тормашками. Делать это нужно жестко, чтобы он в процессе пайки не опрокинулся.

Делать это нужно жестко, чтобы он в процессе пайки не опрокинулся.

Использование утюга ещё хорошо тем, что в нем есть регулятор, который будет довольно точно поддерживать установленную температуру поверхности подошвы. Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.

Выставляем температуру около 180 градусов Цельсия. Это второй режим глажки белья, если мне не изменяет моя память. Если пайка не пойдет — постепенно увеличивайте температуру.

Ждем 15-20 секунд пока плата прогреется. В это время смачиваем флюсом каждую детальку. Флюс не даст перегрева, это будет своеобразный помощник при распайки. С ним все элементы снимаются без труда.

Как только все хорошо разогреется, все детали можно смахнуть с платы, ударив плату о какую-нибудь поверхность. Но я сделаю все аккуратно. Для этого возьмем деревянную палочку для удержания платы на месте и с помощью пинцета будем отсоединять каждый компонент платы.

Голая плата в конце работы:

Выпаянные детали:

Ко мне было много вопросов на тему

демонтажа микросхем в различных корпусах. Предлагаю вам ознакомиться с самыми распространенными вариантами выпаивания микросхем в dip и smd корпусах.В первую очередь, следует рассказать о

демонтаже микросхем процессом, являющимся наиболее доступным радиолюбителям, но и несколько сложным, по сравнению с тем, который будет описан чуть позже.Способ демонтажа микросхем в dip — корпусе с помощью паяльника и нескольких предметов, которые можно найти в доме.

Нужен паяльник и иголка от десятикубового шприца. Отрезаем острие иглы так, чтобы она была ровной, без острия. Вставляем полым отверстием иглу в ножку микросхемы с нижней стороны, потихоньку нагревая ее, пока игла не пройдет насквозь отверстие в плате. Не вынимая иглы, даем остыть поверхности и припою, вынимаем иглу. Удаляем излишки припоя с иглы, повторяем процесс на остальных выводах микросхемы. При некоторой сноровке получается аккуратно и эффективно — микросхема сама выпадает из платы без усилия со стороны.

При некоторой сноровке получается аккуратно и эффективно — микросхема сама выпадает из платы без усилия со стороны.

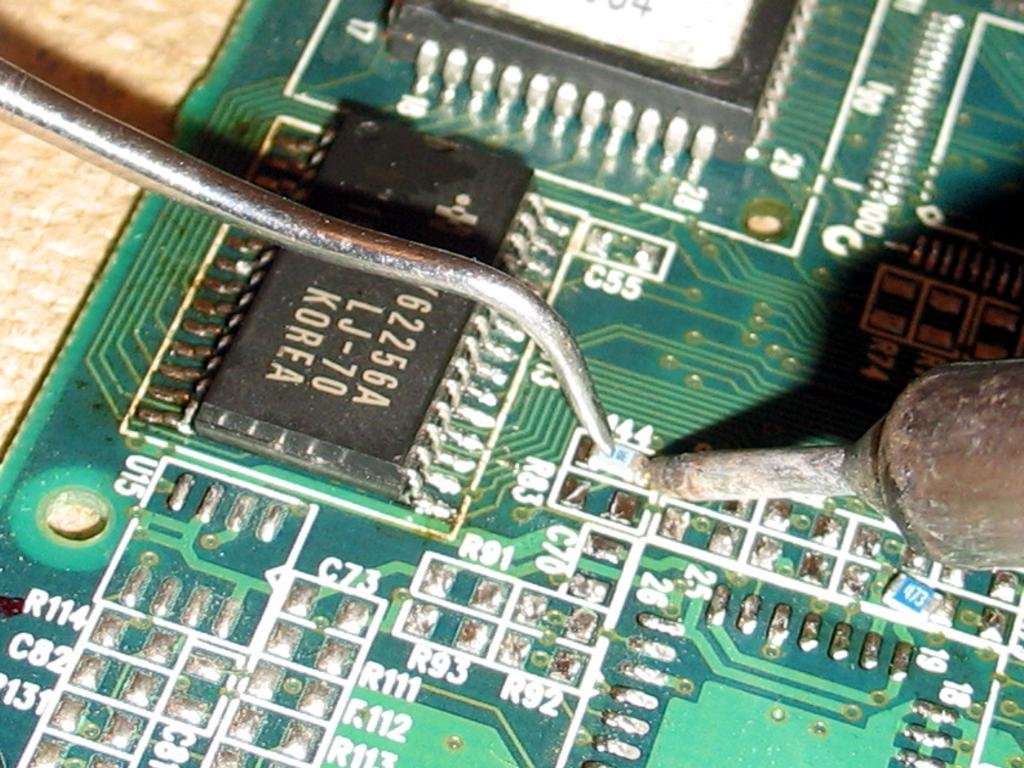

Потребуется паяльник и оплетка медного кабеля. Наносим слой флюса на медную оплетку, накладываем на одну сторону ножки микросхемы и прогреваем. При нагревании оплетка «вытягивает» на себя припой с поверхности платы, на которой расположена микросхема. При насыщении оплетки просто отрезается ненужная часть, и продолжается демонтаж. Надо сказать, что этот способ подходит как для демонтажа Dip — компонентов, так и для Smd — компонентов.

Нужен для работы все тот же паяльник и что-то тонкое, типа пинцета или часовой отвертки с плоским жалом. Аккуратно подсовываем плоскую часть отвертки (или пинцета) между микросхемой и платой на некоторую разумную глубину, нагреваем ножки с обратной стороны, и медленно приподнимаем сторону. Повторяем тот же процесс, но теперь с другой стороны детали: вставляем отвертку, нагреваем ножки, приподнимаем. И повторяем этот процесс до тех пор, пока микросхема не будет удалена с платы. Способ очень быстрый, простой и даже грубоватый. Но не надо забывать, что и у дорожек на плате и у самой микросхемы есть свой температурный предел. Иначе есть возможность остаться без рабочей микросхемы, или с отслоившимися дорожками.

И повторяем этот процесс до тех пор, пока микросхема не будет удалена с платы. Способ очень быстрый, простой и даже грубоватый. Но не надо забывать, что и у дорожек на плате и у самой микросхемы есть свой температурный предел. Иначе есть возможность остаться без рабочей микросхемы, или с отслоившимися дорожками.

Необходим паяльник и отсос для припоя. Отсос для припоя представляет из себя нечто вроде шприца, но с поршнем, работающим по принципу отсоса. Нагреваем вывод микросхемы, тут же прикладываем отсос для припоя, нажимаем кнопку и создавшаяся разреженность внутри отсоса «выкачивает» припой с дорожки. К сожалению, все так легко и просто выглядит только на словах. На деле же, нагрев ножку, нужно почти мгновенно попасть на ножку отсосом, и «выкачать» припой, что требует высокой скорости исполнения, ибо припой застывает почти мгновенно, а если держать паяльник дольше, есть риск получить опять-таки отслоившиеся дорожки или сгоревший компонент.

Сейчас пойдет речь про демонтаж компонентов с помощью паяльного фена. Способ наиболее простой, эффективный, быстрый и качественный. Но, к сожалению, паяльный фен является инструментом не из дешевых.

Способ наиболее простой, эффективный, быстрый и качественный. Но, к сожалению, паяльный фен является инструментом не из дешевых.

Способ демонтажа микросхемы в dip — корпусе. Нужен паяльный фен, пинцет, желательно немагнитный. Со стороны ножек наносится флюс, и начинается прогрев с той же самой стороны. Визуально ведется контроль над состоянием олова на выводах — когда он стал достаточно жидким, аккуратно прихватываем пинцетом деталь со стороны корпуса и вытягиваем из платы.

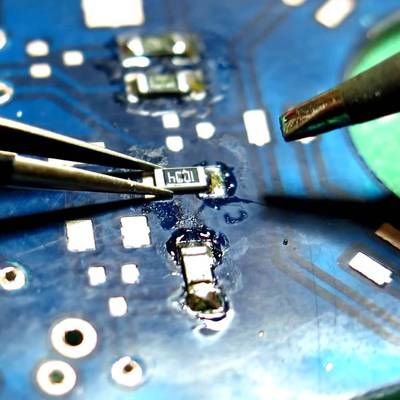

Демонтаж микросхемы в smd исполнении.

Принцип все тот же — наносится флюс вдоль дорожек, нагревается при определенной температуре, степень прогрева определяется путем легкого подталкивания детали пинцетом. Если деталь стала подвижна — медленно и аккуратно удаляем ее с поверхности платы пинцетом, придерживая за края, и стараясь не зацепить дорожек.

Очень важно не перегревать демонтируемые детали и поверхность! У каждой микросхемы и детали есть свой температурный предел, переступив который, деталь или плата окажется испорченной. Фен надо держать СТРОГО вертикально, подобрав нужную насадку, равномерно прогревая всю поверхность микросхемы. И не забыть выставить поток воздуха таковым, чтобы случайно не сдуть соседние компоненты.

Фен надо держать СТРОГО вертикально, подобрав нужную насадку, равномерно прогревая всю поверхность микросхемы. И не забыть выставить поток воздуха таковым, чтобы случайно не сдуть соседние компоненты.

Ну вот, пожалуй, все доступные способы демонтажа микросхем. Надеюсь, вы получили ответ на вопрос: как выпаять микросхему.

Появились желание и необходимость перейти на более компактные схемы, нежели собранные на обычной макетке. Перед тем, как основательно закупаться текстолитом, элементами и микросхемами для поверхностного монтажа, решил попробовать, а смогу ли я собрать такую мелочь. На просторах Алиэкспресс нашелся отличный «тренажер» за очень разумные деньги. Если у вас есть опыт пайки, большого смысла читать обзор нет

Набор представляет из себя светоэффект бегущие огни, скорость регулируется переменным резистором.

Приехало все в стандартном пупырчатом конверте, в зиппакете

Внешний вид набора

Помимо набора я пользовался припоем ПОС-61, флюсом RMA-223, пинцетом, паяльником.

Расходники

Если по припою никаких особых впечатлений быть не может, то по поводу флюса у меня есть что сказать.

Мне он показался излишне жирным, что ли. В общем, его достаточно сложно отмыть спиртом в компании с зубной щеткой, и я не вполне уверен, что под микросхемами не остались его остатки. Однако флюс рабочий и от пайки им у меня хорошие впечатления, особенно пока я не взялся за отмывку платы))). К плюсам добавлю, что флюс нейтральный и, в отличии от той же паяльной кислоты, его незначительные остатки не способны нанести вред компонентам. Так что флюсу зачет, а мои претензии к отмывке носят больше субъективный характер, до этого я пользовался водосмываемым флюсом ФТС и мне он казался проще в обращении.

К тому же у любого флюсгеля, по сравнению с жидким, есть очень удобный плюс, после его нанесения деталь можно «прилепить» к плате на гель и выровнять. Не ахти какое крепление, но случайно задеть плату или наклонить уже не страшно. Далее прижимаем элемент пинцетом и паяем. Пробовал несколько способов паять smd рассыпуху (резисторы, конденсаторы), самым удобным оказалось залудить одну контактную площадку, припаять ряд элементов с одной стороны, а уже потом пройтись по второй части. Причем форма жала оказалась не особенно и важна, подойдет практически любое, даже самое толстое.

Далее прижимаем элемент пинцетом и паяем. Пробовал несколько способов паять smd рассыпуху (резисторы, конденсаторы), самым удобным оказалось залудить одну контактную площадку, припаять ряд элементов с одной стороны, а уже потом пройтись по второй части. Причем форма жала оказалась не особенно и важна, подойдет практически любое, даже самое толстое.

Паяльник

Вот эти здоровым жалом я в итоге и пользовался… Им оказалось очень удобно поправлять криво вставшие элементы, поскольку его величины хватает, чтобы разогреть обе точки пайки, а потом мне было лень его сменить.

У микросхем похожая схема, сначала фиксируем одну ножку, затем паяем все остальное, фен не понравился категорически, часто сдувает компоненты, мне им сложно пользоваться. Отпаивать микросхемы феном — да, припаивать — нет.

Более крупные элементы, такие как ножки питания (как на этой плате) или радиаторы, толстые провода советую паять паяльной кислотой, она творит чудеса. Если же на проводах лак (например аудио, ради интереса можете разобрать старые наушники и попробовать припаять) его проще всего обжигать горелкой-зажигалкой, залудить кислотой и спокойно паять. Есть более удобный способ — использовать таблетку аспирина как флюс, на подобии канифоли — лак снимается на ура и провод имеет более аккуратный внешний вид. Здесь я проводами не пользовался, собрал «как есть».

Если же на проводах лак (например аудио, ради интереса можете разобрать старые наушники и попробовать припаять) его проще всего обжигать горелкой-зажигалкой, залудить кислотой и спокойно паять. Есть более удобный способ — использовать таблетку аспирина как флюс, на подобии канифоли — лак снимается на ура и провод имеет более аккуратный внешний вид. Здесь я проводами не пользовался, собрал «как есть».

Возможно кому-то будет удобнее паять не на столе, а зафиксировать плату в держателях

Держатели

третья рука, на крокодилах надета термоусадка, чтобы не царапать текстолит, и плата при этом держится в разы лучше

PCB Holder

Кому интересно, я добавил видео работы платы. Постарался как можно крупнее сфотографировать итог и название микросхем. Кстати, все заработало с первого раза, за пол бакса попробовать свои силы, флюсы, припои или обновить навык — самое то.

Еще пара фото

В этой статье будет рассмотрен один из работающих способов распайки smd компонентов. При чем распайка будет происходить не совсем стандартным способом но не смотря на это, он очень эффективный. Прогрев элементов проходит равномерно, без опасности перегрева, так как температуру можно регулировать!

При чем распайка будет происходить не совсем стандартным способом но не смотря на это, он очень эффективный. Прогрев элементов проходит равномерно, без опасности перегрева, так как температуру можно регулировать!

Все чаще применяются SMD детали в производстве, а так же среди радиолюбителей. Работать с ними удобней, так как сверлить отверстия для выводов не нужно, а устройства получаются очень миниатюрными.

SMD компоненты вполне можно использовать и повторно. Тут опять появляется очевидное превосходство поверхностного монтажа, потому что выпаивать мелкие детали гораздо проще. Их очень просто сдувать специальным паяльным феном с платы. Но если у вас такого не окажется под рукой, то вас выручит обычный бытовой утюг.

Демонтаж SMD деталей

Итак, у меня сгорела светодиодная лампа, и я не буду её чинить. Я её распаяю на детали для будущих своих самоделок.

Разбираем лампочку, снимаем верхний колпак.

Вытаскиваем плату из основания цоколя.

Отпаиваем навесные компоненты и детали, провода. В общем должна быть плата только с SMD деталями.

Закрепляем утюг вверх тормашками. Делать это нужно жестко, чтобы он в процессе пайки не опрокинулся.

Использование утюга ещё хорошо тем, что в нем есть регулятор, который будет довольно точно поддерживать установленную температуру поверхности подошвы. Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.

Выставляем температуру около 180 градусов Цельсия. Это второй режим глажки белья, если мне не изменяет моя память. Если пайка не пойдет — постепенно увеличивайте температуру.

Кладем плату от лампочки на подошву перевернутого утюга.

Ждем 15-20 секунд пока плата прогреется. В это время смачиваем флюсом каждую детальку. Флюс не даст перегрева, это будет своеобразный помощник при распайки. С ним все элементы снимаются без труда.

Как только все хорошо разогреется, все детали можно смахнуть с платы, ударив плату о какую-нибудь поверхность. Но я сделаю все аккуратно. Для этого возьмем деревянную палочку для удержания платы на месте и с помощью пинцета будем отсоединять каждый компонент платы.

Но я сделаю все аккуратно. Для этого возьмем деревянную палочку для удержания платы на месте и с помощью пинцета будем отсоединять каждый компонент платы.

Голая плата в конце работы:

Выпаянные детали:

Этот способ позволит вам очень быстро распаивать любые платы с SMD деталями. Берите на вооружение друзья!

Как паять SMD-резисторы обычным паяльником, без фена

Содержание:

Как паять SMD-резисторы обычным паяльником, без фенаSMD-резисторы — это такие маленькие элементы, которые вплотную прилегают к плате, поэтому выпаять их обычным паяльником начинающему радиолюбителю очень и очень сложно. А ведь именно из SMD-элементов и состоят современные платы. Поэтому если вы хотите всерьёз заняться ремонтом компьютеров и ноутбуков, то вам придётся освоить пайку SMD.

Конечно же, со временем вы обзаведётесь хорошей паяльной станцией или хотя бы феном для пайки. Ну а покаместь вы запросто можете попробовать паять SMD-резисторы и микросхемы обычным электрическим паяльником. Для настоящего радиолюбителя нет ничего невозможного, нужно просто как следует вникнуть в процесс вместе с сайтом «Сварка и Пайка» https://svarkapajka.ru/.

Для настоящего радиолюбителя нет ничего невозможного, нужно просто как следует вникнуть в процесс вместе с сайтом «Сварка и Пайка» https://svarkapajka.ru/.

Что следует знать для пайки SMD-компонентов

Многих начинающих радиолюбителей интересует множество вопросов. Ну, например, нужно ли наносить канифоль на плату? Паять без канифоли сложно, но она требует последующей смывки.

Следовательно, возникает другой вопрос, а можно ли погружать SMD-резисторы и микросхемы в эту самую смывку? Что будет, не произойдёт ли в итоге короткого замыкания?

Однако главная ошибка новичков при пайке SMD-деталей кроется совсем в другом, а именно, в перегреве и передержке паяльника. Задерживая подолгу паяльник над SMD-резистором, вы рискуете не только залить припоем всё вокруг, но и перегреть элементы на плате, что неминуемо приведёт к их порче.

Поэтому осуществляя пайку SMD-резисторов нужно стараться делать множественные и короткие движения паяльником. Во-вторых, нужно заранее потренироваться над тем, чтобы надежно удерживать SMD-компоненты пинцетом. Сделать это будет не просто, однако паять SMD-резисторы без пинцета, увы, не получится.

Сделать это будет не просто, однако паять SMD-резисторы без пинцета, увы, не получится.

Что нужно для пайки SMD-резисторов и микросхем

Поскольку учиться паять SMD-резисторы мы будет с помощью обычного паяльника, то потребуется электрический паяльник ЭПСН на 25 или 40 Ватт. Применять большие по мощности паяльники, на 65 Ватт и выше можно только через диммер, чтобы была возможность регулировать их мощность.

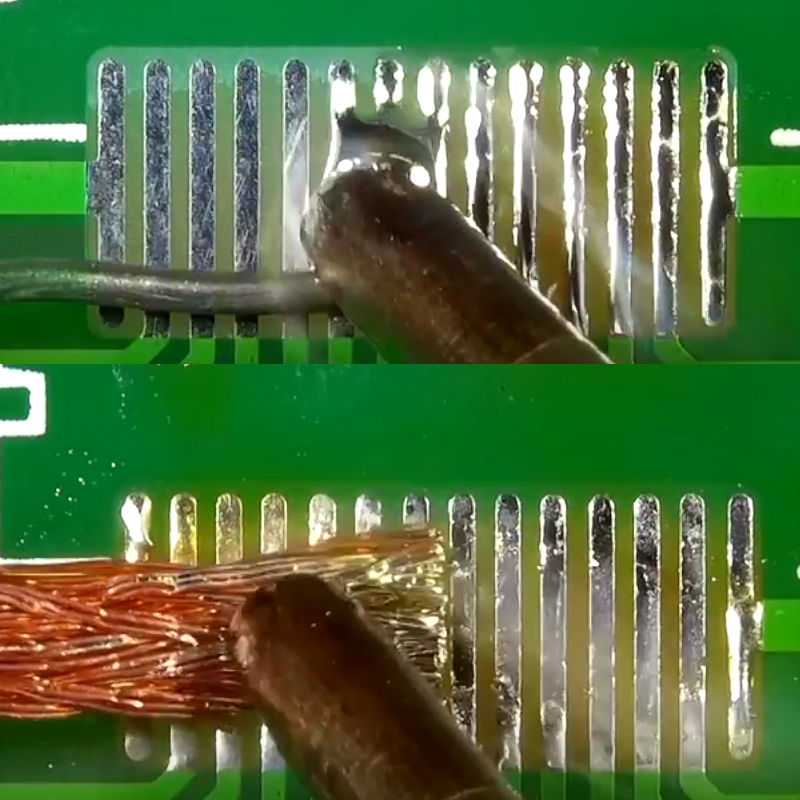

Также для пайки SMD-резисторов потребуется сплав Розе или Вуда. Если потребуется произвести демонтаж SMD-компонента с платы, то никак не обойтись без медной оплётки для удаления лишнего припоя и очистки контактов от него.

Ну и ещё нужен будет флюс для пайки SMD, куда же без него. Если есть возможность, то лучше купить флюс RMA-223, который специально предназначен для пайки плат. Можно сделать флюс и самостоятельным путем, используя для этих целей спирт и канифоль.

Для удаления остатков флюса и припоя после пайки рекомендуется применять специальный удалитель флюсов Flux Off или же на крайний случай растворитель 646. Для работы с данными веществами понадобится небольшая кисточка, которой было бы удобно наносить удалитель флюса на плату.

Для работы с данными веществами понадобится небольшая кисточка, которой было бы удобно наносить удалитель флюса на плату.

Припой для пайки SMD-резисторов лучше всего использовать трубчатый, его диаметр не должен превышать 0,5 мм. Из инструментов также потребуется Г-образный пинцет, которым было бы удобно захватывать и удерживать небольшие SMD компоненты.

Как паять SMD-резисторы простым паяльником, без фена

Итак, включаем паяльник и выставляем мощность 35 Ватт. Именно столько потребуется для пайки SMD-резисторов и микросхем, больше не нужно. Если следует выпаять резистор, то просто проводим нагретым жалом паяльника по контактам с обеих сторон. Если олово замкнуло контакты, то используем демонтажную оплётку для их последующей очистки.

Далее, откусываем небольшие кусочки сплава Розе или Вуда, аккуратно наносим на контакты флюс и кладём в данные места, кусочки припоя. Затем слегка разогреваем припой и прикладываем к монтажному месту SMD-резистор. Снова разогреваем припой паяльником и ждём, пока резистор полностью не прихватится к плате.

Читайте также как аккуратно выпаять и впаять SMD светодиод.

Как установить припой на поверхность за 3 шага

Раскрытие информации: Некоторые из приведенных ниже ссылок являются партнерскими ссылками. Это означает, что без каких-либо затрат для вас я буду получать партнерскую комиссию, если вы перейдете по ссылке и совершите покупку. Learn Robotics является участником партнерской программы Amazon Services LLC, партнерской рекламной программы, предназначенной для предоставления веб-сайтам возможности получать доход от рекламы за счет рекламы и ссылок на Amazon.com.

В последнее время я много занимался схемотехникой и хотел поделиться с вами своей методикой пайки поверхностным монтажом.

Это руководство предназначено для того, чтобы показать вам, как выполнять поверхностный монтаж припоем в три этапа. Это руководство, в котором я хотел бы описать процесс перехода от ИС в необработанном виде к ИС, которую я мог бы использовать в прототипе или на макетной плате.

Но сначала, что такое пайка поверхностным монтажом ?

Пайка для поверхностного монтажа (SMT) — это процесс прикрепления компонента к лицевой стороне печатной платы. Вы можете купить различные микросхемы, светодиоды, резисторы и другие компоненты с пакетами SMT. У каждого компонента есть посадочное место или схема, по которой их можно прикрепить к печатной плате. Занимаемая площадь обычно указана в паспорте производителя.

Как только у вас появится посадочное место, купите разделочную доску того же стиля. Разделительная плата позволяет использовать микросхему или компонент на макетной плате для прототипирования.

Важно, чтобы на коммутационной плате у вас был тот же размер, что и у компонента, потому что вы будете использовать контактные площадки для нанесения припоя.

Теперь приступим!

Подготовка рабочего места

Первое, что нужно сделать, это подготовить рабочее место. Я рекомендую убрать со стола или стола и оставить себе достаточно места для работы. Паять в захламленной среде сложнее, чем паять в чистом пространстве.

Паять в захламленной среде сложнее, чем паять в чистом пространстве.

Для начала вам также понадобятся некоторые материалы. Проверьте список ниже для всех инструментов, которые я рекомендую.

- Help Hands

- Maring Glass и Helping Hands

- Адекватное освещение

- Транс

- Паяль железа (я не рекомендую делать дешево. фитиль

- Присоска для припоя

- Мультиметр

- Дополнительный универсальный комбинированный штатив

Если вы также планируете паять компоненты со сквозными отверстиями (THT), я рекомендую набор кусачек и инструментов для зачистки проводов. Наконец, соберите компоненты, которые вы хотите спаять.

Как только все окажется в пределах досягаемости, самое время разогреть паяльник. Я установил свой около 375 ° F. Если вы обнаружите, что утюг слишком горячий, вы всегда можете выключить его.

Пока утюг греется, возьми себе мокрую губку. В большинстве случаев подойдет обычная водопроводная вода. Очень важно часто очищать жало паяльника. Цель состоит в том, чтобы каждый раз, когда вы соединяете детали, у вас был чистый блестящий наконечник. С другой стороны, если вы пренебрежете очисткой наконечника, вы рискуете заржаветь и полностью его испортить.

Очень важно часто очищать жало паяльника. Цель состоит в том, чтобы каждый раз, когда вы соединяете детали, у вас был чистый блестящий наконечник. С другой стороны, если вы пренебрежете очисткой наконечника, вы рискуете заржаветь и полностью его испортить.

Теперь можно приступать к пайке.

Припаяйте коммутационную плату для поверхностного монтажа

Прикрепите коммутационную плату к рукам. Затем отрегулируйте увеличительное стекло так, чтобы площадки для пайки были хорошо видны. Это может занять несколько минут, но пайка упрощается, поэтому не торопитесь с выравниванием.

Также полезно расположить доску параллельно увеличительному стеклу и прислонить к столу. Таким образом, вы паяете не против рук помощи, а против твердой поверхности.

Возьмите паяльник и нагрейте контактные площадки компонента, который вы пытаетесь прикрепить. Нанесите небольшое количество припоя. (Акцент на маленьком.) Поскольку компоненты обычно очень маленькие, вам не нужно наносить слишком много припоя и соединять соседние контактные площадки.

Нанесите небольшое количество припоя. (Акцент на маленьком.) Поскольку компоненты обычно очень маленькие, вам не нужно наносить слишком много припоя и соединять соседние контактные площадки.

Не забывайте дышать!

Мне нравится наносить припой на выдохе. Сделайте вдох, а затем, когда вы выдыхаете, одновременно припаивайте площадку. Повторите этот процесс для всех контактов вашего компонента. Я рекомендую делать только один компонент за раз.

Когда на контактных площадках останется небольшое количество припоя, осторожно возьмите чип пинцетом. Эти чипы маленькие, поэтому будьте осторожны, чтобы не потерять и не уронить их при переносе с полосы.

С помощью пинцета совместите контакты компонента с припаянными контактными площадками. Это потребует некоторого терпения, но очень важно правильно расположить компонент на плате.

После того, как контакты выровнены, одной рукой используйте пинцет, чтобы прижать основание чипа. Возьмите паяльник в другую руку и нагрейте один из контактов. Цель состоит в том, чтобы оплавить припой и соединить ножку компонента с платой.

Цель состоит в том, чтобы оплавить припой и соединить ножку компонента с платой.

Убедитесь, что компонент лежит ровно во время пайки. Вы не хотите, чтобы часть чипа была установлена под углом. С помощью пинцета очень легко надавить на чип.

Повторите этот процесс для остальных ног. Старайтесь не сводить ноги вместе. Вы также можете нанести немного больше припоя, если считаете, что булавке нужно больше.

Теперь вы готовы проверить правильность размещения компонента.

Проверка паяных соединений

Мне нравится брать мультиметр и проверять каждую из ножек и контактных площадок на проводимость. Цель состоит в том, чтобы убедиться, что контактные площадки подключены к контактам, а соседние контакты не подключены. Вы можете сделать это, переключив настройку мультиметра на параметр звука.

Вы можете сделать это, переключив настройку мультиметра на параметр звука.

Затем возьмите тестовые провода и соедините их вместе. Вы должны услышать звуковой сигнал или жужжание. Если вы прикоснетесь одним щупом к контактной площадке, а другим концом к контакту на чипе, вы должны услышать шум измерителя. (Это хорошо и то, что вам нужно.)

Однако, если вы прикоснетесь одним выводом к одному выводу, а другим выводом к другому выводу и услышите шум, то вы соединили два контакта (нехорошо). Если эти соседние контакты не имеют одинаковый сигнал, вы пересекли сигналы с вашей пайкой. Чтобы «отменить» это, вы можете использовать припойную присоску или фитиль для припоя. Я думаю, что последний вариант является лучшим вариантом для этих очень маленьких компонентов.

Отсоедините контакты, соединенные перемычкой

Если вы непреднамеренно используете слишком много припоя, вы можете соединить соседние контакты. В этом случае вам нужно будет отпаять эти контакты и попробовать припаять их снова.

Сначала возьмите небольшой кусочек фитиля припоя и приложите его к месту соединения, которое необходимо распаять. Приложите жало паяльника к фитилю. Когда припой плавится, он будет натягиваться на фитиль припоя и удаляться от соединения. Теперь у вас есть чистый лист для работы, и вы можете попробовать перепаять эти контакты.

Впоследствии вы можете повторить этот процесс для любых дополнительных компонентов поверхностного монтажа на вашей переходной плате.

Когда все компоненты для поверхностного монтажа будут готовы, припаяйте любые компоненты со сквозными отверстиями (THT), такие как штырьки, винтовые клеммные колодки, провода, светодиоды, кнопки и т. д. , но это намного проще, потому что компоненты больше. Подключите компонент к плате, поместив его через отверстие.

Затем переверните плату и нагрейте паяльную площадку утюгом. Нанесите небольшое количество припоя на нагретую площадку. Дайте припою стечь, затем уберите паяльник. Компонент должен быть надежно закреплен на плате. Отрежьте все лишние выводы от компонента. Вы не хотите, чтобы они торчали от доски!

Отрежьте все лишние выводы от компонента. Вы не хотите, чтобы они торчали от доски!

Штыревые контакты я рекомендую соединить с макетной платой и положить сверху коммутационную плату. Макетная плата будет удерживать контакты разъема во время пайки и держать все на одном уровне.

Подведение итогов и заключительные мысли

Пайка поверхностным монтажом (SMT) — отличный навык для всех, кто интересуется созданием электронных прототипов. Научиться этому не очень сложно, однако для правильного выполнения требуются правильные инструменты и много терпения.

Помимо поверхностной пайки утюгом, вы также можете использовать метод «вставить и запечь», при котором используется паяльная паста и нагревательный элемент. Я не говорю об этой методологии в этом руководстве, но это определенно альтернативная методология, если вы хотите сделать много компонентов SMT на одной плате.

Наконец, я настоятельно рекомендую заняться сборкой собственных печатных плат в таких программах, как Eagle или KiCad. Если вам нужно собрать более 3 плат, пайка поверхностным монтажом становится очень трудоемкой. Вручную это делать почти не стоит. Вместо этого нарисуйте схемы в электронном виде и отправьте их на печать.

Если вам нужно собрать более 3 плат, пайка поверхностным монтажом становится очень трудоемкой. Вручную это делать почти не стоит. Вместо этого нарисуйте схемы в электронном виде и отправьте их на печать.

Есть вопрос? Не забудьте оставить их в разделе комментариев ниже. Кроме того, дайте мне знать, хотите ли вы узнать больше о том, как создавать свои собственные печатные платы с нуля!

Приключения в пайке SMD — часть 1: вручную

Недавно я писал о своей установке для пайки SMD. Это был во многом обзор и в основном о комплекте.

Я знаю, что многие новички, такие как я, боятся пайки деталей для поверхностного монтажа. Они , поэтому маленькие, а контакты на микросхемах , поэтому расположены близко друг к другу. Но есть веские причины для преодоления страха. Многие детали теперь доступны только в корпусах SMD (или SMT, если хотите*). И SMD — хороший способ, если вы создаете свои собственные печатные платы, потому что они экономят много места, и вы даже можете установить их с обеих сторон платы. Кроме того, они отлично выглядят.

Кроме того, они отлично выглядят.

Существует множество руководств, особенно на YouTube. Но я подумал, что любой, кто еще не совершил скачок, может извлечь пользу из моего опыта новичка SMD. Итак, серия из трех частей. Может четыре, если повезет.

Сначала выберите свою плату

Для целей этой серии я собираюсь припаять детали к трем копиям одной и той же платы — вручную; использование паяльной пасты с помощью термофена; и с использованием паяльной пасты с печью оплавления.

Я выбрал доску собственного дизайна. В этом нет ничего особенного: он просто преобразует последовательные сигналы (TX, RX, RTS и CTS) между уровнями 5 В и 3,3 В. Это часть проекта DottyMatrix, но я расскажу об этом в другой раз.

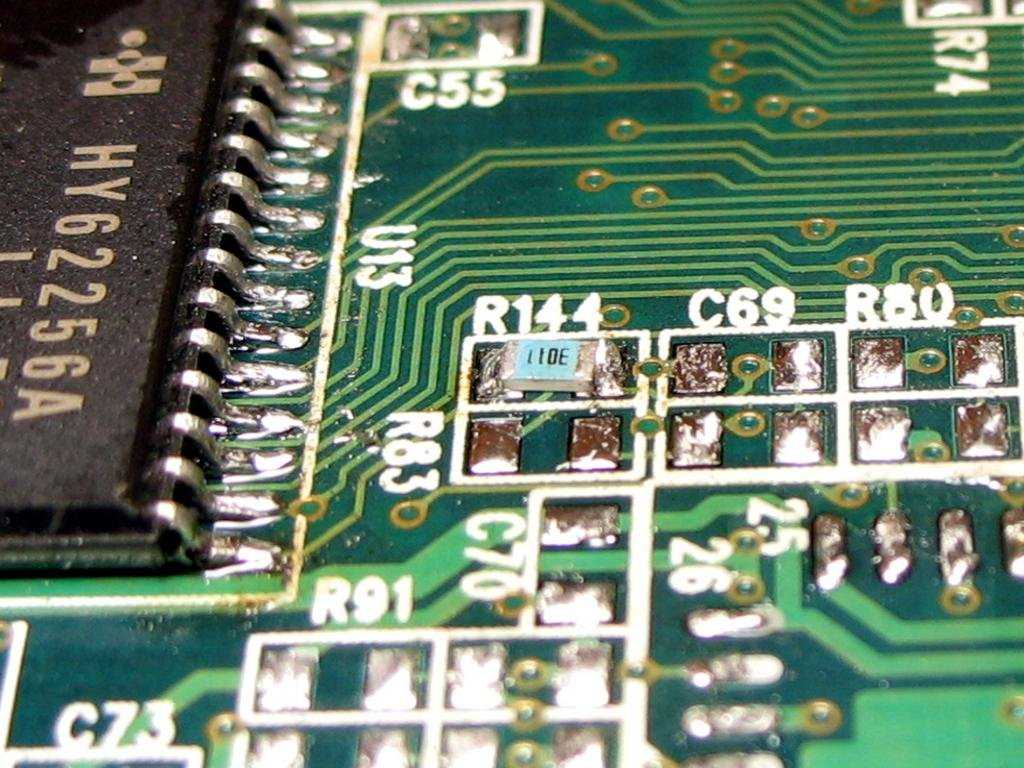

Для наших целей здесь важно, что он состоит из множества компонентов — резисторов, конденсаторов и светодиода в корпусах 1206, стабилизатора 3,3 В в корпусе SOT-223 и микросхемы в корпусе TSSOP-14 с диаметром 0,3 мм. штифты и шаг штифта 0,65 мм. Последний — жук.

Вручную

Начнем с ручной пайки. Это, несомненно, самый дешевый, а зачастую и самый быстрый способ пайки SMD-деталей. Но это не для слабонервных, когда детали очень маленькие.

Не будем слишком придираться к этому…

Прежде чем мы двинемся дальше, нам нужно поговорить о паяльнике. Многие люди, гораздо более опытные, чем я, настаивают на том, чтобы вы использовали наконечник в форме долота. Это все еще может быть небольшой наконечник, но короткий прямой край наконечника в форме долота обеспечивает больший контакт с деталью и, следовательно, быстрее и эффективнее передает тепло.

И я просто не могу заставить его работать на меня. Я попробовал несколько советов, но все они в конечном итоге только мешают. Для более крупных деталей, проводов и т. д. отлично подходит наконечник долота. Но для пайки SMD мне удавалось добиться успеха только с острым заостренным наконечником. На самом деле, я подумываю добавить в свою установку вторую паяльную станцию или утюг, чтобы иметь под рукой два разных жала.

Теперь о припое. Забудьте о бессвинцовых продуктах. Да, это хорошо для окружающей среды, а также лучше для вас, если у вас есть привычка всасывать пары припоя. (Совет: не делайте этого.) Но с ним намного сложнее работать, и когда вы припаиваете SMD, вам уже достаточно тяжело. Моя любимая смесь 60% олова (Sn), 39% свинца (Pb) и 1% меди (Cu) — или Sn60Pb39Cu1, как написано на барабане.

В связи с крошечностью всего SMD, вы должны использовать тонкий припой. В настоящее время я использую 0,5 мм для многих своих потребностей в пайке, включая SMD, до 1 мм для более крупных компонентов. Нанесение слишком большого количества припоя на контактную площадку SMD является проблемой — гораздо лучше добавлять понемногу за раз.

Есть еще три важные вещи, которые вам нужны, и это относится ко всем методам пайки SMD – флюс, флюс и еще раз флюс. У вас не может быть слишком много потока. Я наношу немного, обычно флюсовой ручкой, прежде чем что-либо паять. С небольшими корпусами SMC IC становится критически важным, если вы хотите, чтобы припой правильно обтекал эти крошечные ножки.

Флюс поставляется во всех видах упаковок, но я считаю, что наиболее полезными являются вышеупомянутая ручка и шприц с тонким игольчатым наконечником для введения флюса в ограниченное пространство.

Говоря об этом, я однажды купил флюсовую ручку MG Chemicals. Я видел жалобы в Интернете от людей, которые говорят, что, когда вы нажимаете на наконечник, чтобы заставить поток течь, перо сбрасывает огромное количество жидкости на вашу доску. Я этого не нашел — главным образом потому, что, когда ручка прибыла, она была пуста. Весь флюс был в конверте. Избегать.

По одной ножке за раз

Один из способов, который я видел для ИС, заключается в лужении, т.е. нанесении небольшого количества припоя, на две контактные площадки печатной платы в диаметрально противоположных углах. Затем вы помещаете чип на эти капли припоя, расплавляете их, и чип встает на место.

Добавление капли припоя на контактную площадку. Обратите внимание на тонкий припой.

У меня это тоже не работает. Я обнаружил, что чип имеет тенденцию поворачиваться и соскальзывать с капель припоя, оказываясь под неудобным углом. Вместо этого моя методика для ИС такая же, как и для любого компонента: поместите небольшую каплю припоя только на одну контактную площадку. Разместите компонент на печатной плате как можно ближе к его конечному положению — по сути, вплотную к капле припоя, но не на ней. Используйте паяльник, чтобы расплавить припой, используя пинцет или пластиковую лопатку, чтобы подтолкнуть компонент на место, погружая одну ножку или сторону в расплавленный припой. Сядьте поудобнее и дайте припою затвердеть.

Я обнаружил, что чип имеет тенденцию поворачиваться и соскальзывать с капель припоя, оказываясь под неудобным углом. Вместо этого моя методика для ИС такая же, как и для любого компонента: поместите небольшую каплю припоя только на одну контактную площадку. Разместите компонент на печатной плате как можно ближе к его конечному положению — по сути, вплотную к капле припоя, но не на ней. Используйте паяльник, чтобы расплавить припой, используя пинцет или пластиковую лопатку, чтобы подтолкнуть компонент на место, погружая одну ножку или сторону в расплавленный припой. Сядьте поудобнее и дайте припою затвердеть.

Подталкивание детали (в данном случае конденсатора) к капле припоя.

Деталь теперь удерживается так, что вы можете припаять другую сторону или ножки.

Все еще подталкивает при плавлении припоя.

Ловкость в этом заключается в том, чтобы медленно и осторожно подтолкнуть деталь на место — не пытайтесь силой вставить ее в припой, иначе вы промахнетесь или заставите ее вращаться вбок.

Существует еще один метод для ИС, известный как перетаскивание. Это включает в себя нанесение довольно большого количества припоя на наконечник утюга — предпочтительно с использованием одного из этих довольно больших наконечников с небольшим углублением — и последующее протаскивание наконечника по ножкам микросхемы. После того, как у вас есть припой на всех ножках, вы фиксируете все перемычки, перетаскивая их наружу, перпендикулярно корпусу микросхемы. Не имея подходящего наконечника, я никогда не пробовал это. Если что-то пойдет не так, возможно, вы используете недостаточно флюса.

У Дейва Джонса из EEVBlog есть удобное видео, демонстрирующее эту технику.

Оставаться на месте

Ручная пайка деталей SMD требует терпения и осторожности. И ваша работа будет намного сложнее, если сама печатная плата не будет надежно закреплена на месте. Один из способов гарантировать, что он не сдвинется с места, — это положить на верстак горку Blu Tack подходящего размера и приклеить к ней печатную плату. Но это может оставить следы на плате, что может стать проблемой, если вам нужно припаять с обеих сторон.

И ваша работа будет намного сложнее, если сама печатная плата не будет надежно закреплена на месте. Один из способов гарантировать, что он не сдвинется с места, — это положить на верстак горку Blu Tack подходящего размера и приклеить к ней печатную плату. Но это может оставить следы на плате, что может стать проблемой, если вам нужно припаять с обеих сторон.

Вы можете поместить печатную плату в одно из этих «сторонних» устройств, но я никогда не находил их настолько стабильными, как мне бы хотелось. Мое решение состоит в том, чтобы использовать настоящий держатель печатной платы. Они не дорогие и удерживают плату жесткой, но при этом позволяют поворачивать ее, если у вас есть детали со сквозными отверстиями для пайки, и вам нужно добраться до нижней стороны.

Если вам не нужна функция револьвера, а ваши доски относительно скромных размеров, то есть еще один способ.

Эти маленькие металлические держатели для досок я нашел на AliExpress. Они достаточно тяжелые, чтобы предотвратить соскальзывание печатной платы, пока вы боретесь с особенно хитрым паяным соединением.

Наконец-то нужно какое-то увеличение. Я знаю, что многие люди используют микроскопы, чтобы увидеть, что они делают с этими крошечными компонентами. Мне пока не удалось обосновать стоимость одного из этих устройств (и я подозреваю, что дешевые USB-микроскопы довольно бесполезны). Вместо этого у меня есть один из тех кольцевых фонарей в стиле ракурса со встроенной лупой. Его легко расположить между головой и доской и работать, прижав нос к стеклу.

Насколько это просто?

Так насколько жизнеспособна ручная пайка компонентов SMD? Это зависит — от компонентов и от вас.

Если у вас есть нужный комплект (я упоминал флюс?), то это вполне возможно. И я на самом деле думаю, что это лучший метод для пайки всего нескольких компонентов, но со следующими оговорками.

Некоторые детали поверхностного монтажа очень и очень маленькие. У меня есть книга с образцами резисторов 0805, и я часто достаю ее, с изумлением разглядываю мельчайшие детали, а затем кладу обратно. Я не думаю, что в ближайшее время буду паять эти резисторы вручную. С моими подагрическими руками 1206 — это самое маленькое, что я могу сделать; и даже там я иногда обнаруживаю, что борюсь со тенденцией деталей к «надгробной плите» — встаю на один конец, когда деталь всасывается в расплавленный припой. Это может быть очень неприятно.

Я не думаю, что в ближайшее время буду паять эти резисторы вручную. С моими подагрическими руками 1206 — это самое маленькое, что я могу сделать; и даже там я иногда обнаруживаю, что борюсь со тенденцией деталей к «надгробной плите» — встаю на один конец, когда деталь всасывается в расплавленный припой. Это может быть очень неприятно.

У меня есть несколько резисторов 1812, но запчасти такого формата найти на удивление трудно, и они могут быть значительно дороже, чем, скажем, эквивалент 1206.

Точно так же крошечные ножки, скажем, пакетов TSSOP IC могут быть сложными. Паяные перемычки почти неизбежны, и хотя вы можете исправить их с помощью оплетки для выпайки и/или термофена, это может быть медленной работой. Мне даже удалось оторвать ногу от одной фишки. И все время, пока вы возитесь с перемычками, вы рискуете перегреть чип. Если я знаю, что мне, вероятно, придется паять чип вручную (и даже если это не так), я часто предпочитаю получить чип в корпусе SOP или SOIC, а не в корпусе SSOP/TSSOP, если он доступен.

Способ наиболее простой, эффективный, быстрый и качественный. Но, к сожалению, паяльный фен является инструментом не из дешевых.

Способ наиболее простой, эффективный, быстрый и качественный. Но, к сожалению, паяльный фен является инструментом не из дешевых.