Процесс монтаж печатной платы (PCB)

Процесс сборки поверхностного монтажа

Первоначально все печатные платы были собраны вручную, используя только припойное железо. По мере развития технологий компоненты становятся все меньше и сложнее собрать вручную, а количество компонентов, которые могут поместиться на одной плате, увеличивается. Таким образом была разработана потребность в сборке автомобилей.

Ниже перечислены необходимые элементы для автоматической сборки:

-

Gerbers в 274-X (встроенные отверстия), включая чертеж изготовления.

-

Текстовый текстовый файл с централизованным текстом с ссылочными конструкторами, внешним слоем размещения и расположением и поворотом X & Y в формате ASCII.

-

Файлы сверления с числовым управлением (NC)

-

Файл паяльной пасты (один из файлов Gerber) для всех сторон

-

Клей-файл точки

-

Если возможно, база данных проекта, определяющая формат базы данных (название программы)

-

Список деталей или спецификация (спецификация материала)

-

Необходимые детали или оборудование

Файлы Gerber используются для определения местоположений пэдов и помогают сборщику определить, где находится контакт 1, и обеспечивает хедз-ап о том, как выглядит панель.

Для размещения компонентов требуется размещение деталей / файл центра тяжести, чтобы знать, где находится центр детали. Идентификатор слоя показывает, с какой стороны находится деталь, и поворот отображает ориентацию компонента.

Согласованность во вращении исходного компонента имеет решающее значение для отчета. Если программное обеспечение дизайнера не учитывает несоответствия, все компоненты должны создаваться в одной ориентации.

Если программное обеспечение дизайнера не учитывает несоответствия, все компоненты должны создаваться в одной ориентации.

Файлы сверла NC используются для размещения монтажных отверстий и обеспечения размеров отверстий для сквозных отверстий. Это также позволяет монтажному дому определить достаточный зазор для компонента.

Список спецификаций или запасных частей используется для ссылки на указатели файла центра тяжести и компоненты, которые необходимо установить. Спецификация должна также предоставлять информацию, если компонент является компонентом SM или компонентом сквозного отверстия.

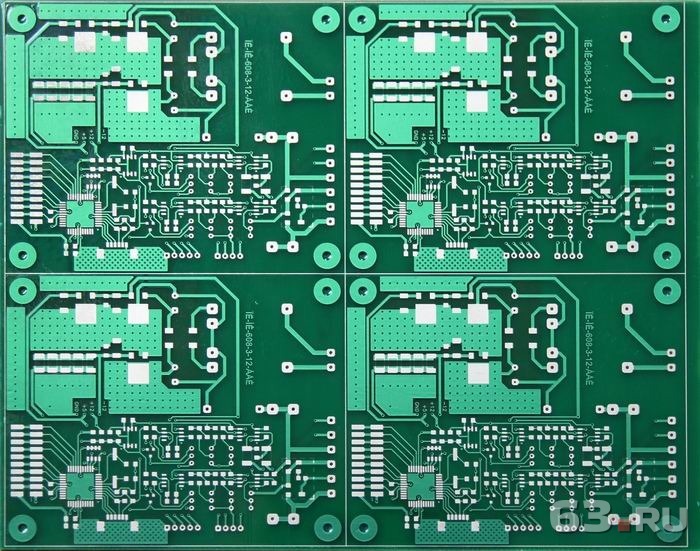

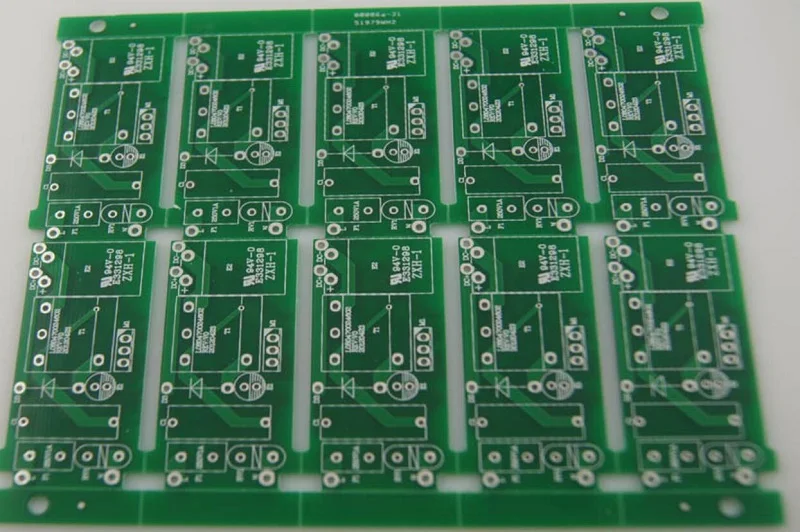

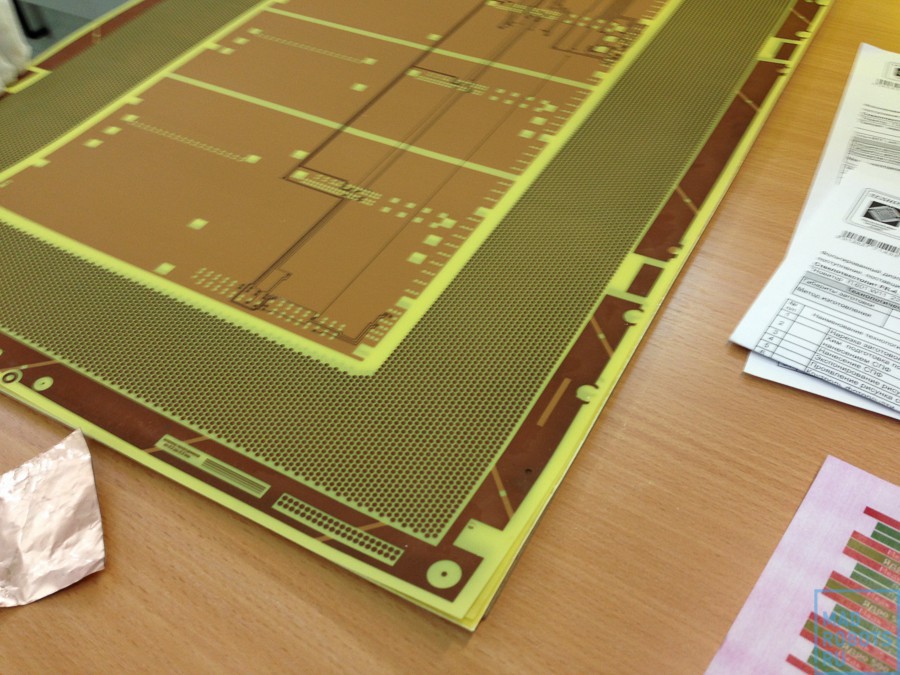

Другие соображенияДругими соображениями для автоматической сборки являются размер платы, размер панели и отрыв. Платы обычно собираются на панели, которая может содержать много плат. Панель — это оригинальный материал, на котором были протравлены плиты. Панели переходят в сборный дом со всеми чипами.

Заметка

Breakaways — это соединения вокруг платы, которые держат плату во время сборки, но могут быть легко сломаны, когда пришло время удалить плату.

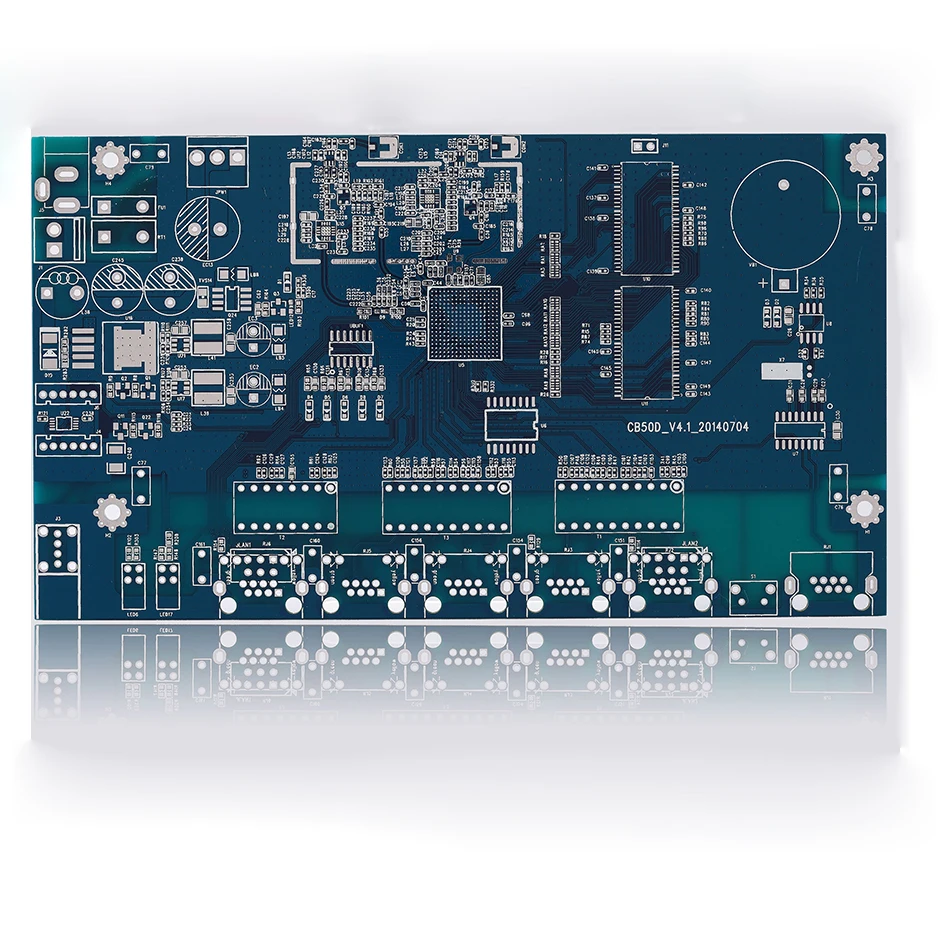

1.Загрузка платыРешение PCBWay One-Stop для сборки печатных плат и прототипов,

2.DFM CheckОпределяя потенциальные проблемы до начала производства, проверки DFM могут снизить издержки производства и устранить непредвиденные расходы.

PCBWay Проверка всех входящих материалов и проблем с качеством обработки перед началом сборки SMT. Наша позиция IQC будет проверять следующие вопросы входящих материалов, если они соответствуют нашим строгим требованиям.

• номер модели и количества согласно списку спецификации

• форма (деформация, ломаный штифт, окисление и т. Д.), Особенно для IC или других сложных компонентов

• проверка образцов входящих материалов с помощью инструментов, таких как испытательная рама, мультиметр и т. Д.

• Если произошел дефект или несоответствие, мы вернем все поступающие материалы поставщику или клиенту.

4. Машина-программирование — Gerber / CAD в Centroid / Placement / XY-файл

Машина-программирование — Gerber / CAD в Centroid / Placement / XY-файлПолучив панели и компоненты печатной платы, следующий шаг — настроить различные машины, используемые с производственным процессом. Машины, такие как машина для размещения и AOI (автоматическая оптическая проверка), потребуют создания программы, которая лучше всего генерируется из данных САПР, но довольно часто это недоступно. Данные Gerber почти всегда доступны, так как это данные, необходимые для изготовления голого печатного блока.

Первой машиной для установки в процессе производства является принтер паяльной пасты, который предназначен для нанесения паяльной пасты с использованием трафарета и шваблей на соответствующие подушечки на печатной плате.

6.Размещение компонентовКак только подтвержденная печатная плата будет иметь правильное количество припойной пасты, она перемещается в следующую часть производственного процесса, которая является размещением компонентов.

Для этого процесса доступно большое количество машин, и это зависит от бизнеса от того, какой тип машины выбран. Например, если бизнес ориентирован на большие объемы сборки, тогда скорость размещения будет важна, если в фокусе будет небольшой пакет / высокий уровень, тогда гибкость будет более важной.

После процесса размещения компонентов важно убедиться в том, что ошибки не были выполнены и что все части были правильно размещены перед пайкой оплавлением. Лучший способ сделать это — использовать AOI-машину для выполнения таких проверок, как наличие компонентов, тип / значение и полярность.

8. Пайка пайкой

Пайка пайкойКак только компоненты будут размещены на досках, каждая часть будет отправлена через наши машины для оплавления. Это означает, что паяльная паста должна затвердевать, приклеивая компоненты к доске. Узел PCB выполняет это через процесс, называемый «reflow».

Это, по-видимому, является одной из менее сложных частей процессов сборки, но правильный профиль оплавления является ключевым для обеспечения приемлемых паяных соединений без повреждения деталей или сборки из-за чрезмерного нагрева.

При использовании бессвинцового припоя важна еще более важная сборка, поскольку требуемая температура оплавления часто может быть очень близка к максимальной номинальной температуре многих компонентов.

9.Автоматизированный оптический контроль (AOI)Последняя часть процесса монтажа на поверхностном монтаже — это снова проверить, что с помощью машины AOI не было ошибок, чтобы проверить качество паяного соединения.

Часто движение во время процесса оплавления приводит к плохому качеству соединения или к полному отсутствию соединения. Шорты также являются общим побочным эффектом этого движения, так как неуместные компоненты иногда могут соединять части схемы, которые не должны соединяться.

Проверка этих ошибок и несоосности может включать один из нескольких различных методов проверки. Наиболее распространенные из этих методов проверки включают следующее:

- Ручные проверки

- Автоматический оптический контроль (AOI)

- Автоматизированный рентгеновский контроль (AXI)

Некоторые завершенные сборки печатных плат имеют конформное покрытие. Это обычно зависит от требований продукта клиента.

11. Финансовая инспекция и функциональный тест

Финансовая инспекция и функциональный тестПосле завершения процесса пайки и конформного покрытия процесса сборки печатной платы окончательная проверка проверит нашу печатную плату на предмет ее функциональности нашей командой по обеспечению качества. Этот осмотр известен как «функциональный тест». Программное обеспечение и инструменты для тестирования обычно предоставляются заказчиком, PCBWay также может изготавливать светильники в соответствии с требованиями заказчика. Тест ставит PCB в своих шагах, имитируя нормальные обстоятельства, в которых будет работать PCB. Силовые и имитируемые сигналы проходят через печатную плату в этом тесте, в то время как тестеры контролируют электрические характеристики печатной платы.

12.Очистка и сушкаДостаточно сказать, что производственный процесс может быть грязным. Паяльная паста оставляет некоторое количество потока, в то время как манипуляция с людьми может переносить масла и грязь с пальцев и одежду на поверхность доски. Как только все будет сказано и сделано, результаты могут выглядеть немного грязно, что является одновременно и эстетическим, и практическим вопросом.

Как только все будет сказано и сделано, результаты могут выглядеть немного грязно, что является одновременно и эстетическим, и практическим вопросом.

Все собранные платы упакованы (могут запрашиваться в антистатической упаковке) и поставляются DHL, FedEx, UPS, EMS и так далее. Любые неиспользуемые компоненты возвращаются в соответствии с инструкциями клиента. Кроме того, клиенты отправляются по электронной почте, когда их пакеты отправляются.

Варианты производства | Прототипный заказ печатных плат | Серийный заказ печатных плат | Заказ печатных плат с повышенной сложностью |

Объем заказа | от 1- 2х печатной платы | от одной стандартной технологической заготовки (~8 Дм2) | от одной технологической заготовки |

Подготовка к производству | Оплачивается повторно после каждого изготовления партии* | Оплачивается при первичном заказе*, при повторном бесплатна. | Оплачивается при первичном заказе, при повторном бесплатна. |

Класс сложности изготовления | Класс А (типовой процесс) | Класс А (типовой процесс), | Класс B (повышенная сложность) |

Класс B |

| ||

Используемые материалы | FR-4 | FR-4, FR-5, СФ, СТФ, МИ, ФАФ. (по наличию на складе) | FR-4, FR-5, FR4 High Tg, СФ, СТФ, МИ, ФАФ; |

Флан, Дифлар, Rogers, Arlon, Taconic, Al PCB (материалы заказчика) и другие, звоните | |||

Толщина фольги, мкм | 18, 35 | 18, 35, 50, 70 | 5, 18, 35, 50, 70 и другие, звоните |

Толщина плат, мм | ОПП, ДПП 1. | от 0,5 до 3 | от 0,1 до 3.0 |

МПП от 1.0 до 2.0 |

| ||

Максимальный размер платы, мм | ОПП, ДПП: 428 х 283мм | ОПП, ДПП: 428 х 283 | ОПП, ДПП: 428 х 283 |

МПП: 413,5 х 273,25мм | МПП: 413 х 273 | МПП: 413,5 х 273,25 | |

Наименьшее металлизированное отверстие, мм | 0,25 (6:1) | 0,25 (6:1) | 0,25 (8:1), Глухие(1:1) и скрытые(6:1) переходные отверстия |

Проводник/Зазор, мм | 0.2 минимум | 0.2 минимум | 0,15 и меньше, звоните |

Финишное покрытие | Горячее лужение ПОС-63 (HASL) | Горячее лужение ПОС-63 (HASL) | Горячее лужение ПОС-63 (HASL) |

Гальваническое золочение по никелю | Гальваническое золочение по никелю | Гальваническое золочение по никелю | |

Гальваническое золочение ножевых разъёмов (Gold Fingers) | Гальваническое золочение ножевых разъёмов (Gold Fingers) | Гальваническое золочение ножевых разъёмов (Gold Fingers) | |

Иммерсионное золочение (Electroless Nickel / Immersion Gold — ENIG) | Иммерсионное золочение (Electroless Nickel / Immersion Gold — ENIG) | ||

Иммерсионное олово (Immersion Tin — ISn) | Иммерсионное олово (Immersion Tin — ISn) | ||

— гальванический олово-кобальт (Sn-Co) | |||

|

| карбоновое (графитовое) покрытие контактных полей для клавиатуры | |

Паяльная маска | Жидкая, цвет: зеленый | Жидкая, цвет: зеленый, красный, чёрный, синий, белый. | Жидкая, цвет: звоните |

Плёночная, цвет: зеленый | Плёночная, цвет: зеленый | ||

Маркировка | 1 – 2-х сторонняя, цвет: белый | 1 – 2-х сторонняя, цвет: белый | 1 – 2-х сторонняя, цвет: белый, |

Маркировка жидкой паяльной маской | |||

Мехобработка | Фрезерование | Фрезерование | Фрезерование |

Фаска ножевых разъёмов | Скрайбирование (v-score) | Скрайбирование (v-score) | |

Фаска ножевых разъёмов | Фаска ножевых разъёмов | ||

Выполнение металлизированных пазов методом слотового сверления (Drill Slot) | Выполнение металлизированных пазов методом слотового сверления (Drill Slot) | ||

Контроль | Визуальный (100%) | Визуальный(100%) | Визуальный(100%) |

Электроконтроль (Fly-probe ATG,EMMA) | Оптический (AOI) Orion | Оптический (AOI) Orion | |

Электроконтроль (Fly-probe ATG,EMMA) | Электроконтроль (Fly-probe ATG,EMMA) | ||

Военная приемка | Военная приемка | ||

Стандарты контроля и приемки | ГОСТ 23752-79, ГОСТ Р 53429-2009 3-4 класс точности. | ГОСТ 23752-79, ГОСТ Р 53429-2009 3-4 класс точности. | ГОСТ 23752-79, ГОСТ Р 53429-2009 4-5 класс точности. |

IPC-A-600 Class II, Class III | IPC-A-600 Class II, Class III | IPC-A-600 Class III, Mil-Spec available |

Одно и двухсторонние печатные платы

Выбор конструкции печатной платы является важным фактором, определяющим механические характеристики при использовании устройства в целом.

Односторонние и двухсторонние печатные платы составляют в настоящее время значительную долю объема выпуска плат, объясняется это своеобразным компромиссом между их относительно малой стоимостью и достаточно высокими возможностями.

Технологический процесс изготовления двухсторонних плат, также как односторонних, является частью более общего процесса изготовления многослойных печатных плат. Однако для изготовления одно и двухсторонних плат не применяются множество операций, технологически они значительно проще в производстве, что благоприятно сказывается на сроках производства и цене. Вместе с тем, высокие проектные нормы «проводник / зазор», позволяют использовать такие платы для изготовления широкого круга современных изделий, они вполне пригодны как для монтажа в отверстия, так и для поверхностного монтажа.

Вместе с тем, высокие проектные нормы «проводник / зазор», позволяют использовать такие платы для изготовления широкого круга современных изделий, они вполне пригодны как для монтажа в отверстия, так и для поверхностного монтажа.

| односторонняя печатная плата | двухсторонняя печатная плата |

Базовые возможности изготовления серийного заказа одно- и двухстороннихпечатных плат:

Используемые материалы:

- FR-4, FR-5, FR4 High Tg, СФ, СТФ, МИ, ФАФ, Rodgers, ФЛАН, ДИФЛАР, АРЛОН;

- Толщина фольги, мкм: 5,18, 35, 50, 70 и другие, звоните

- Толщина плат, мм: от 0,2 до 3.0

Подробнее >>

Максимальный размер платы, мм: 428 х 283

Класс сложности изготовления:

- Класс А (типовой процесс)

- Класс B (повышенная сложность)

Подробнее >>

Финишное покрытие:

Паяльная маска:

- Жидкая, цвет: зеленый, красный, чёрный, синий, белый.

- Плёночная, цвет: зеленый

Маркировка:

- 1 – 2-х сторонняя, цвет: белый,

- Маркировка жидкой паяльной маской

Мехобработка:

- Фрезерование

- Скрайбирование (v-score)

Контроль:

- Визуальный(100%)

- Оптический (AOI) Orion

- Электроконтроль (Fly-probe ATG,EMMA)

Стандарты контроля и приемки:

- ГОСТ 23752-79, ГОСТ Р 53429-2009 3-5 класс точности.

- Приемка «5»

- IPC-A-600 Class II-III, Mil-Spec available

Позвонив нам по телефону или отправив сообщение по e-mail, Вы можете получить консультацию по любым организационным и техническим вопросам. Не стесняйтесь спросить, особенно если проектируете новую печатную плату или применяете более жесткие параметры, чем обычно. Вы также можете приехать к нам в офис и обсудить с нашими высококвалифицированными специалистами ваши заказы и проблемы.

Чтобы узнать точную стоимость ваших печатных плат, вы можете прислать нам по e-mail файлы проекта (с указанием формата и версии САПР) и описание печатной платы, заполнив наш бланк заказа и указав количество и желаемый срок.

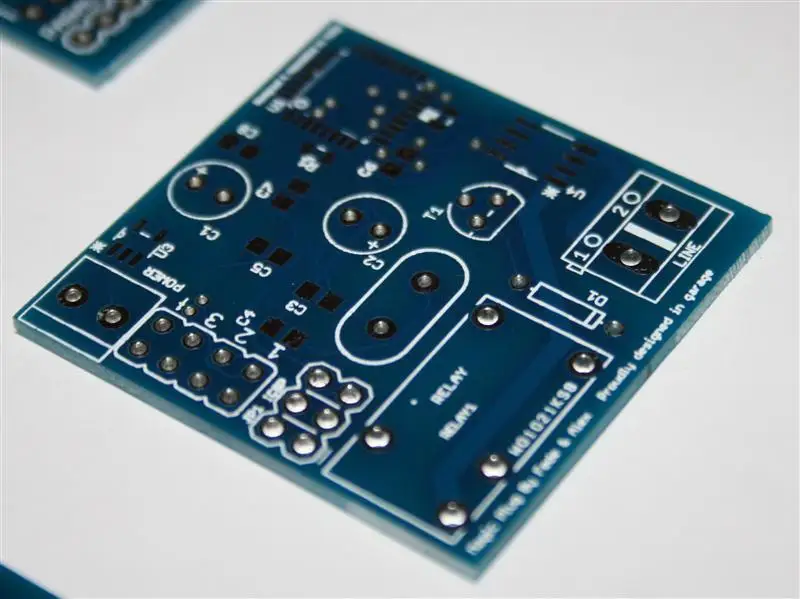

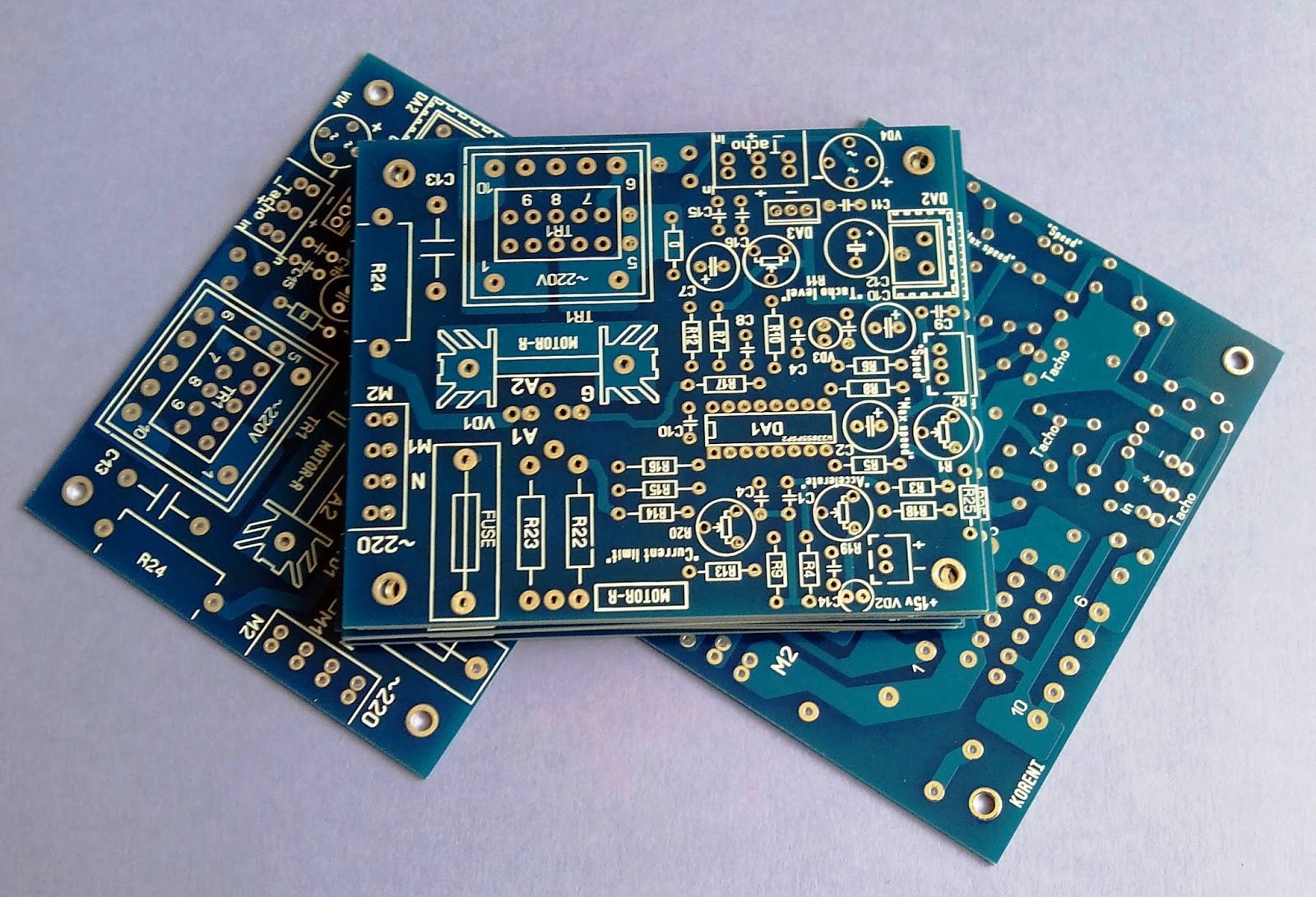

Перестаньте травить печатные платы дома — заказывайте их на производстве / Хабр

В последней своей статье про Домофон с MQTT я проводил опрос на тему того, какую статью написать следующей. Выбор пал на заказ производства печатных плат, вот собственно немного расскажу об этом. Если статья зайдет, напишу по следующей теме из голосовалки.Я ни в коем разе не принуждаю сразу выливать ваше хлорное железо / перекись водорода, оставьте их для макетирования. Я лишь хочу показать, что заказать платы на производстве в наше время совсем не сложно, как может показаться начинающему радиолюбителю. Есть в этом что-то магическое — подержать в руках красивую плату собственного изготовления.

Для меня электроника выступает в качестве хобби, и я, разводя очередную плату, просто отсылаю ее на производство и возвращаюсь к ней только после получения готовых плат. Таким образом, у меня может крутиться несколько проектов одновременно. Я не травлю платы сам и макетирую на проводах только в крайнем случае.

Таким образом, у меня может крутиться несколько проектов одновременно. Я не травлю платы сам и макетирую на проводах только в крайнем случае.

В статье затрону минимальную подготовку к производству плат в программе Eagle CAD. Другими программами не пользуюсь, но думаю смысл будет примерно таким.

Ну, начнем с того, что Eagle CAD (далее буду иногда называть его Орлом) — сама по себе программа платная, но есть бесплатная версия с ограничениями. На один проект допускается рисовать не более 2х листов схемы и разводить не более 2х слоев платы площадью до 80 см2. Мне пока что хватает. Зато всегда пользуюсь актуальной версией с сайта производителя, а не каким-то ломаным старьем.

Учить работать с программой я не буду, для этого есть хорошие статьи от DiHalt’а (ссылка будет в конце статьи), а лишь быстро пробегусь по тому, что нужно сделать для заказа плат.

Разводка платы и DRC контроль

Перед началом разводки необходимо ознакомиться с нормами, которые допускает производитель при изготовлении — это минимально допустимые размеры и зазоры. От них зависит, насколько корректную плату вы получите. Для начала разводки главное среди них это минимальный размер дорожки и переходного отверстия. Производители всегда указывают свои технологические возможности на сайте и почти все сейчас делают дорожки от 6 mil (0,150 мм). Конечно возможно и меньше, но чаще это будет дороже. Советую не мельчить и разводить покрупнее — вам же будет потом удобнее.

От них зависит, насколько корректную плату вы получите. Для начала разводки главное среди них это минимальный размер дорожки и переходного отверстия. Производители всегда указывают свои технологические возможности на сайте и почти все сейчас делают дорожки от 6 mil (0,150 мм). Конечно возможно и меньше, но чаще это будет дороже. Советую не мельчить и разводить покрупнее — вам же будет потом удобнее.

Допустим, вы худо-бедно развели печатную плату. Теперь необходимо проверить зазоры в автоматическом режиме по всей плате. Производители иногда прикладывают файлы для их контроля в разных программах. Вот, например, OSH Park подготовил свои нормы в файлах для скачивания. В принципе, по этим нормам можно заказывать и у других производителей, везде технологические возможности примерно одинаковые.

*Открываем в пункте DRC скаченный файл или настраиваем зазоры сами

Жмем Проверить и получаем кучу ошибок. По каждой ошибке можно посмотреть место, где она вызвана, и принять решение: либо исправлять, либо забить и ничего не делать. Заказ плат процедура простая: что нарисуешь, то и получишь, задача программы лишь подсказать тебе слабые места.

Заказ плат процедура простая: что нарисуешь, то и получишь, задача программы лишь подсказать тебе слабые места.

Выгрузка на сайт производителя

Все производители принимают платы в виде gerber файлов, но бывают приятные исключения. Например, тот же OSH Park позволяет загружать прямо *.brd файл из Орла или *.kicad_pcb из программы KiCAD с последующим просмотром получившегося результата.

CAM processor

Вернемся к gerber файлам. Для генерации этих файлов из Орла, необходим так называемый CAM процессор. Это файл, в котором настраивается какие слои в какой файл выводить.

Вы конечно можете настроить вывод сами по тем же требованиям с сайта производителя, а можете воспользоваться готовым, если найдете.

*Eagle выведет слои top, pads, vias в файл *.toplayer.ger

Но тут надо быть внимательным, т.к этот CAM процессор выведет файлы с названиями, которые будут понятны одному производителю, а другой в них запутается. Так что смотрим требования к именам gerber файлов на сайте производителя и называем их соответственно.

Так что смотрим требования к именам gerber файлов на сайте производителя и называем их соответственно.

*требования с сайта одного из производителей

Предварительный просмотр gerber файлов

Прежде чем оплачивать заказ не будет лишним посмотреть, как сгенерировались ваши файлы.

Возможно, там съехал слой шелкографии или поехали шрифты (самая частая проблемы, всегда пишите векторными шрифтами).

Для этого есть разные бесплатные online сервисы или программы. Файлы загружаются в zip архиве. Иногда функция просмотра встроена прямо в форму заказа платы. Так, например, EaseEDA имеет свой просмоторщик.

Ну а как оплатить заказ, я уж думаю, сами разберетесь. Благодарю за внимание.

Ссылки:

1. Работа в Eagle Cad — цикл статей от DiHalt’a

2. Долой Sprint Layout, да здравствует Eagle Cad — а тут я когда-то писал про работу с Орлом

3. Проверенные производители печатных плат (всегда сравнивайте цены): OSH Park, EasyEDA, iTead, Seeed Studio

4. Онлайн просмоторщики gerber файлов: EasyEDA, Gerber-Viewer

🗜 Производство и изготовление печатных плат

Мы работаем с юридическими лицами Невская электронная компания — профессионал в контрактном производстве и изготовлении печатных плат в России.

Мы производим печатные платы любого уровня сложности, обеспечивая нашим клиентам решение любых технических вопросов, с которыми они столкнутся в работе, благодаря широкому ассортименту, гарантированному качеству плат и их долговечности.

Мы верим, что в сфере производства электроники важно поддерживать связи, и делаем все, чтобы клиенты остались довольны нашей работой.

Компания считает своей основной целью совершенствование работы в интересах заказчиков.

Основой нашего бизнеса является индивидуальный подход к клиенту, учет его интересов, пожеланий и стоящий перед ним задач. Вместе мы сможем найти эффективное решение и путь к достижению любой поставленной вами цели.

Почему НЭК?

Индивидуальный подход к клиенту | Соблюдение сроков | Контроль качества |

Мы убеждены, что доверие и личные отношения играют большую роль в нашем бизнесе. | Мы всегда ответственно относимся к срокам, согласованным с заказчиком. Благодаря современному производству, наличию двух линий автоматического монтажа, отработанной логистике и методам планирования заказов, мы всегда четко укладываемся в поставленные сроки. | Мы используем многоступенчатую систему контроля качества: проверка технической документации, комплектующих, контроль качества сборки, оптический и электроконтроль и выходное тестирование. Все это позволяет нам быть уверенными в качестве выпускаемой продукции |

Мы отвечаем за высочайшее качество своей продукции, неукоснительно блюдем сроки выполнения заказов и гарантируем минимальную цену на заказ печатных плат. В качестве дополнительной услуги мы можем изготовить прототипы печатных плат.

Качество выпускаемых нами плат на заказ регламентируется ГОСТ Р 53429-2009 «Платы печатные. Основные параметры конструкции», международными стандартами IPC и полностью соответствует их требованиям. Мы дорожим своей репутацией и стремимся к тому, чтобы наши клиенты были всегда довольны нашей продукцией и сервисом!Печатные платы под заказ: изготовление печатных плат на заказ штучно, заказ печатных плат

Печатные платы под заказ: изготовление печатных плат на заказ штучно, заказ печатных плат — «Рубин-Алмаз»E-MAIL: [email protected]

- выпуск печатных плат с новыми

потребительскими свойствами

и высоким качеством - Предоставляем рассрочку платежа

без посредников на индивидуальных

условиях - Изготовление печатных плат

от 2 дней! - Реализуем Ваши идеи

в готовое изделие

Изготовление печатных плат на заказ начинается с разработки схемы и составления конструкторской документации. С учетом требований заказчика создается техническое задание, на основе которого готовится документация для серийного производства.

Мы используем индивидуальный подход к каждому заказчику. Высоко профессиональные специалисты проанализируют Ваш заказ и дадут рекомендации по увеличению его технологичности и соответственно снижению цены. Безупречная упаковка и доставка печатных плат в любую точку России и мира обеспечивает служба логистики предприятия.

Преобразовать электрическую схему в компьютерной программе в линии на плате можно разными методами. При несложной схеме, состоящей от трех до пяти компонентов, удобнее и быстрее будет соединить данные элементы в ручном режиме. Это облегчит задачу разработчику, которому не составит особого труда начертить электрическую схему. Более сложную схему полностью прорабатывают с помощью программного обеспечения.

После перевода данных на плату конструктор просматривает размеры элементов, соединенных электрическими связями в виде линий. Эти линии разработчик заменяет на проводящий рисунок на основании платы. Только мастер сможет рассчитать наиболее удачное расположение компонентов с расчетом минимальной длины проводящих дорожек. Размещаются детали проводящего рисунка кроме печатных проводников и контактов, экранов, шин земли на минимальном расстоянии от края, равном толщине платы, учитывая размеры компонентов.

Изготовление печатных плат штучно или оптом

Изготовление печатных плат штучно или оптом требует четких характеристик компонентов. Туда входит условный графический знак элемента на схеме, размеры корпуса и обозначение выводов, тип корпуса детали, ширина проходов для монтажа компонента. В группы данных подробно вносится описание сложных компонентов из нескольких составляющих. Каждая группа данных получает свое имя по типу элемента. Информация может храниться в отдельных файлах или данные структурируют по базам. В один файл включаются данные о двух сторонах платы, расположение отверстий и базовые параметры платы. Собранная информация преобразуется в фотошаблон для фрезеровки основания для схемы и сверловки отверстий.

Когда в процессе разработки появляются новые компоненты, для них также создаются отдельные группы данных. Так конструктор постоянно расширяет свою базу всех возможных элементов. Получив заказ печатных плат, специалист существенно экономит время на создание схемы. В пакете программ для разработки плат можно найти не только нужный файл платы, но и готовую схему, входящую в комплекс конструкторских данных. Сам чертеж платы хранится в черновом варианте, который можно доработать и внести нужные коррективы. Строгая систематичность групп данных исключает возможность ошибок при разработке.

Заказ печатных плат

Чтобы получить печатные платы под заказ в компании «Рубин-Алмаз», достаточно оставить заявку и наши сотрудники свяжутся с вами для проведения первичной консультации по проекту.

«Рубин-Алмаз»

© 2016 — 2021

ТЕЛ: (4862) 44-07-7544-07-75, 44-07-7644-07-76

e-mail: [email protected]

г. Орел. Московское ш, д. 137

время работы: пн-пт 8.00-18.00

Обратная связь

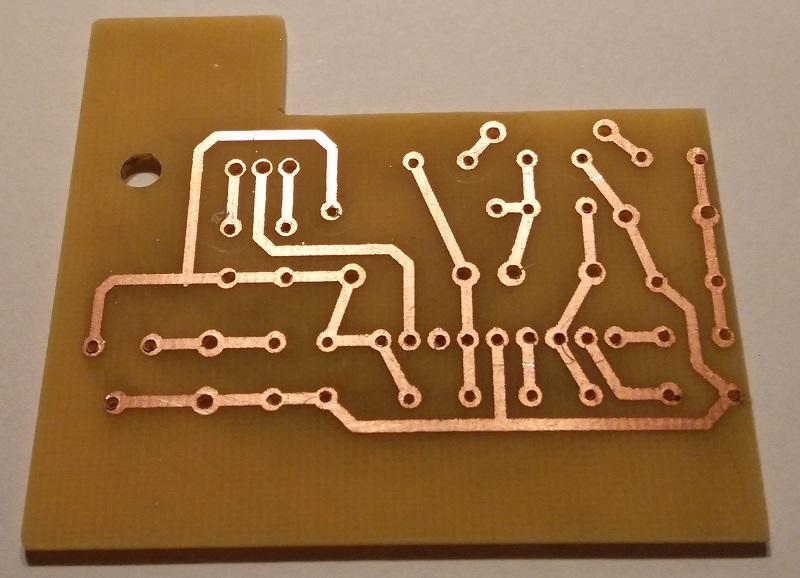

Изготовление печатных плат не промышленным способом

Ошибочно думать, что только промышленный способ изготовления печатных плат позволяет получить быстрый и качественный результат. Существуют простые и многократно проверенные технологии, дающие возможность простыми средствами быстро изготовить необходимые печатные платы, например – опытные экземпляры при разработке новых электронных устройств, или подменные платы при ремонте. Если не считать металлизацию отверстий, маску и шелкографию жизненно необходимыми, то рассматриваемый ниже вариант любительской технологии позволяют получить печатные платы, практически не уступающие по качеству промышленным образцам и превосходящие по тому же параметру многочисленные образчики бывшей советской промышленности.

Итак начнем. Эскиз будущей печати должен быть выполнен любым способом на бумажном носителе, в простейшем случае – на «миллиметровке», в масштабе один к одному. Подготавливаем основу будущей печатной платы – фольгированный стеклотекстолит нужной толщины. Подготовка сводится к вырезанию отрезка в размер будущей платы и зачистке фольгового покрытия так называемой «песочной» стирательной резинкой. Более грубых абразивов при работе с фольгой лучше не применять. На подготовленную поверхность при помощи шила перекалываются с бумажного эскиза центра будущих отверстий, и крепежных и под выводы деталей. Далее – сверлятся все необходимые отверстия. После сверления отверстия необходимо зенковать, причем со стороны фольги эту операцию лучше делать сферическим стальным зубоврачебным бором. Обычно, после сверления, край отверстий в фольге несколько выступает над плоскостью платы. Смысл зенковки отверстий со стороны фольги как раз и состоит в снятии выступающих заусенцев. После зенковки отверстий поверхность печатной платы обезжиривается, и на подготовленную поверхность маркером схематически наносится рисунок будущих проводников, от отверстия к отверстию, согласно бумажному эскизу. Эту операцию не нужно усложнять, важно лишь обозначить порядок будущих соединений. Далее всю поверхность платы, прямо поверх нанесенного рисунка, нужно заклеить обычным упаковочным скотчем любого цвета – важно лишь видеть рисунок проводников через наклеенный скотч. Если ширина скотча не позволяет перекрыть поверхность печатной платы, наклеиваются несколько полос с минимальным нахлестом – достаточно 1 мм. Теперь, при помощи бумажного ножа с обламываемым лезвием по металлической линейке вырезаются по скотчу все будущие проводники. Важный момент: лезвие ножа при этой операции слегка прорезает и фольгу, подворачивая в порез скотч. Специально для этого делать ничего не нужно, все получается «автоматически»; такая «обработка» краев проводников позволяет будущей «печати» после травления сохранить идеальные контуры, не уступающие фабричному производству. Осталось удалить скотч с участков платы, подлежащих травлению, при помощи скальпеля и пинцета. Защитные свойства скотча по отношению к травящим растворам достаточно высоки, поэтому вместо традиционного водного раствора хлорного железа в данном случае лучше применить смесь водных растворов соляной кислоты и перекиси водорода. Для этого, на 100 мл. воды нужно добавить 30 мл. концентрированного раствора ( 37%) соляной кислоты и 20 мл. концентрированного раствора (30%) перекиси водорода. В таком травящем составе процесс травления протекает за считанные минуты без выделения вредных газов. При слишком интенсивном травлении может выделяться водород.

После травления печатную плату промывают в воде с использованием моющего средства для посуды и щетки. После удаления остатков скотча, плата готова к обслуживанию. Эту операцию удобно осуществлять с использованием водорастворимого глицерин-гидразинового флюса, наносимого кистью. При этом, сам припой должен быть не флюсованным. При соблюдении этих условий проводники будут блестящими, почти «зеркальными». Печатная плата готова. Может показаться, что этот способ трудоемок. Однако, оценив трудозатраты на стандартную трассировку платы ( например, в P-CADе ), поиски компании, согласной на срочное выполнение единичного заказа, становится понятно, что за рабочий день не получить готовой платы. По «скотчевой» технологии это возможно. Оценить результат применения этой несложной технологии можно по приведенной ниже фотографии.

| МДФ — гладкий,

ровная поверхность. Легко обрабатывается и окрашивается

или в пятнах. Также доступен в воде и

огнестойкие формы. Изготовленная доска. | Используется в основном для мебели и внутренней отделки. благодаря легкости обработки.Часто шпонированные или окрашенные. | Фанера —

Очень прочная доска, которая сконструирована

склеенных слоев шпона или свай

под углом 90 градусов друг к другу. Интерьер и

доступны внешние сорта.Изготовленный

доска. | Используется для изготовления прочных строительных панелей. используется в строительстве. Изготовление мебели. Некоторые сорта используются для постройки лодок и экстерьера. Работа. | ДСП — Изготовлен из склеенных между собой стружек.Обычно фанерованные или покрытые пластиковым ламинатом. А изготовленная доска. | Обычно используется для мебели для кухни и спальни. фанерованные или покрытые ламинированным пластиком. Стеллажи и общие работы своими руками. | Столярная плита — Подобно фанере, но центральный слой из планок бруса.Подходит для полок и столешницы. Изготовленная доска. | Используется там, где необходимы более тяжелые конструкции. Обычный для стеллажей и столешниц. | Оргалит — Очень дешевый ДСП, который иногда имеет ламинированную пластиковую поверхность.Изготовленный доска. | Используется для спинки мебели, обшивки изогнутой конструкции, дверные панели. | S- раздавленный C- ДСП |

Доска искусственная — разные виды и области применения.страница 1 из 2

стр.1

Общие

Храните любой листовой материал в сухих условиях в ровной стопке. Не размещайте непосредственно на поверхности пола (кроме сухого деревянного пола). Всегда используйте достаточное количество опор, чтобы панели не провисали или не деформировались. Следует позаботиться о защите краев. Если панели предполагается хранить в течение длительного периода, следует установить дополнительные опоры.

Листовой материал имеет тенденцию провисать, если к нему прилагается нагрузка (например, книги на книжной полке), провисание проявляется не сразу, а постепенно развивается с течением времени.По возможности установите опорную рейку со всех сторон. Часто это довольно легко сделать вдоль концов и задней части полки — передняя часть может быть более серьезной проблемой. На картинке справа показано использование обработанной мягкой древесины (50×50) вдоль переднего края полки, что не только добавляет привлекательной отделки, но и обеспечивает дополнительную жесткость. Эта полка составляет около 1,2 м без опор; для более коротких отрезков можно использовать мягкую древесину меньшего размера.

Справа показан разрез обработанной мягкой древесины, используемой для поддержки передней части полки, изготовленной из листового материала.

Листовой материал часто поставляется в виде больших листов, которые могут быть тяжелыми и неудобными для перемещения.

Чтобы точно разрезать листы с помощью пилы, закрепите рейку поперек листа, чтобы направлять сторону подошвы пилы. Убедитесь, что рейка не слишком тонкая, так как она может прогнуться вбок, когда вы будете по ней работать.

Только нарезанный листовой материал с хорошей опорой и устойчивостью, помните, что, разрезав лист, вы получите обрезки; Не о чем беспокоиться, если это 25-миллиметровая полоса со слоем 3 мм (но вам все равно придется ее удерживать), но для нее потребуется полная поддержка, если это половина листа со слоем 32 мм.Если обрезки тяжелые и не имеют опоры, они открутятся до того, как разрез будет завершен, и вызовут повреждение обрезанной кромки и возможное повреждение пилы / травмы оператора. Всегда соблюдайте необходимые меры безопасности.

Фанера

Фанера, вероятно, является наиболее широко доступным материалом для изготовления плит. Он изготавливается путем склеивания нескольких тонких листов фанеры хвойных или твердых пород дерева или их комбинации. Всегда есть нечетное количество фанеры и направление волокон попеременно, чтобы придать материалу прочность; чем больше используется шпона, тем прочнее фанера.И тип клея, и виниры определяют

пригодность листа для конкретного применения. Качество отделки фанеры сильно различается, некоторые из них имеют привлекательный вид.

зерна, в то время как другие могут иметь большое количество сучков.

- Фанера для наружных работ (WBP — Water and Boil Proof) специально изготовлена с использованием водостойкой клей выдерживает определенное количество влаги и может использоваться для наружных конструкций — навесов и т. д., а иногда применяется в качестве облицовочного материала, особенно для вставных панелей под окнами.WBP требует дополнительной защиты (краски или лака) для защиты внешнего шпона.

- Внутренняя фанера того же качества, что и наружная, но не имеет водостойкости. клей. Его можно использовать для облицовки стен, полов и мебели.

- Опалубочный слой используется в строительной отрасли для изготовления опалубочных ящиков для содержания

бетон, пока он гаснет. Несмотря на определенную водонепроницаемость, стороны этого материала не отделаны декоративной отделкой.

шпон и, как правило, не подходит для использования там, где требуется качественная отделка.

Морская фанера изготовлена с использованием водостойкого клея, поэтому она выдерживает погружение в воду. сами по себе не прослужат вечно под водой, поэтому материал все же следует покрыть краской или лаком.

Фанера обычно выпускается в виде листов 2440 x 1220 (или отдельных частей) и толщиной от 3 до 35 мм.

Работа с фанерой

Если листы будут использоваться в помещении с центральным отоплением, перед использованием храните их в аналогичных условиях, чтобы содержание влаги листы стабилизируются перед установкой — это позволит избежать усадки в дальнейшем.

Раскрой

Чтобы не повредить чистовую поверхность, вырежьте панель с этой стороны — для ручной пилы лицевой стороной вверх, для мощности пиление лицом вниз. Чтобы уменьшить повреждение, надрежьте внешний шпон с обеих сторон листа острым ножом. перед тем как начать пилить.

Тонкие листы (до 3 мм) можно разрезать острым ножом.

От 3 до 6 мм используйте шипорезную пилу.

Для толщины от 6 до 12 мм используйте пилу с мелкими зубьями.

Для толстых листов используйте панельную пилу с крупными зубьями.

Электропилы можно использовать с более толстым материалом, но они с большей вероятностью повредят внешнюю обшивку там, где пила отрезает материал.

Крепление

Фанера может быть закреплена с помощью клея и шурупов или гвоздей.

Обычно только маленькие винты хорошо держатся в самой толстой фанере, но даже в этом случае они не выдерживают повторяющихся изменений силы. При установке петель на любую толщину используйте болты с большими шайбами и гайку, чтобы «сжать» лист. Прикручивать непрактично или прибить к краю фанеры.

Если требуется угловое соединение, установите в углу обрешетку из мягкой древесины так, чтобы к ней можно было прикрепить оба листа.

Для тонких материалов всегда прикрепляйте фанеру к готовой раме, используйте клей и шпильки (с шагом около 200 мм), используйте пробойник для выбейте головкой штифта ниже поверхности. Рама должна поддерживать все края каждого листа фанеры и примерно в 400 мм от центра. (для слоя 6 мм), центров 600 мм (для 9 мм) или 900 мм для более толстого материала.

Удары по краю слоя могут вызвать повреждение всего шпона, которое трудно исправить, поэтому протяните тонкую полоску мягкой древесины вдоль обработанный край или сделайте в раму фальц, чтобы край фанеры можно было утопить.Это также улучшит внешний вид так как кромка из фанеры не очень привлекательна.

При склеивании фанеры загрубите поверхность крупной наждачной бумагой и очистите щеткой перед нанесением клея. Намажьте клей равномерно и надавите.

Отделки

Фанеру с декоративным шпоном можно покрыть лаком или покрасить, но для получения действительно гладкой поверхности потребуется хорошая подготовка, так как большинство фанеры не такие гладкие, как строганая древесина.

Также доступны листыс предварительно напечатанными поверхностями, например, с имитацией панелей.

Кромочная клееная плита из хвойных пород

в На первый взгляд кромочная клееная доска из хвойных пород может выглядеть как цельный кусок древесины, но на самом деле она состоит из узких (от 25 до 100 см) планки хвойных пород приклеены кромкой к кромке. Эта доска идеальна для изготовления мебели, где естественный прирост можно оставить незащищенным.

Доступны плиты различной толщины (15, 18, 22, 28 мм), ширины (400, 450, 500, 600 мм) и длины (от 1,2 м до 2,1 м). Такой широкий выбор означает, что можно выбрать подходящие листы, подходящие для работы, при минимальном количестве отходов.Некоторые супермаркеты DIY ассортимент на удивление невелик, поэтому, возможно, придется посетить продавца «настоящего» строителя, чтобы увидеть более широкий ассортимент.

Работа с кромкооблицованной доской хвойных пород

Кромочная клееная доска из хвойных пород может обрабатываться как обычная хвойная древесина. Доски следует хранить в плоском виде.

Крепление

Клееный брус из хвойной древесины можно скреплять шурупами, прибивать гвоздями или клеить так же, как обычный хвойный брус.

Чистовая

Обычно, когда используется кромочная ламинированная плита из мягкой древесины, желательно, чтобы волокна оставались видимыми путем обработки морилкой, лаком, воск, или вообще не обрабатывая его.Можно использовать самые распространенные составы этих покрытий, не затрагивая доску.

ДСП

ДСП изготавливается путем склеивания древесных частиц клеем под действием тепла и давления с образованием жесткой плиты с относительно гладкая поверхность. ДСП выпускается разной плотности; нормальная, средняя и высокая плотность. Нормальная плотность довольно мягкая и «слоеный», с высокой плотностью, очень прочный и твердый (часто используется для столешниц и противопожарных дверей) — средняя плотность находится где-то посередине.

Доступны ДСП для наружных работ, но большинство из них подходят только для внутреннего использования, поскольку все, кроме плотных, имеют тенденцию впитывайте воду, как губку. После попадания воды ДСП имеет тенденцию разбухать и разрушаться.

шпонированный ДСП широко применяется для самостоятельной сборки мебели, рабочих поверхностей, облицовки стен и перегородок. ДСП высокой плотности часто Используется в качестве основы для каркасов кухонной мебели, столешниц, напольных покрытий — она прочная, жесткая и тяжелая.

Доступны другие марки: стандартные, огнестойкие, напольные и влагостойкие.

ДСП обычно выпускается в формате 2440 x 1220 листов (или частей), готовые шпонированные листы доступны в меньших размерах. листы так, чтобы четыре декорированных края не нужно было обрезать. Толщина от 12 до 25 мм.

ДСП имеет маркировку «напольное покрытие», и никакие другие не должны использоваться. Обычно он доступен в размерах 2440 x 1200 и 610 мм. листы толщиной 18 и 22 мм с выступами и рифлеными краями для облегчения укладки и фиксации.Перед использованием материала для пола проверьте, подходит ли он для вашего расстояния между балками пола.

Работа с ДСП

За исключением древесно-стружечных плит высокой плотности, отделка после резки обычно плохая. Как и в случае с фанерой, фанерованная ДСП должна быть разрезать так, чтобы лезвие пилы входило в чистовую поверхность, чтобы предотвратить сколы отделочного шпона. Чтобы уменьшить количество повреждений при резке ДСП накладываем полоску малярного скотча по линии разреза и прорезаем ленту.

Можно использовать панельную, циркулярную или лобзиковую пилу.

Крепление

Гвозди, штифты и шурупы можно использовать на обычной древесно-стружечной плите, но они всегда должны быть закреплены через древесно-стружечную плиту в опору. Если приколоть, прибить или прикрутить ДСП, крепления могут легко вырваться. С гвоздями, шурупами и крепежом из ДСП высокой плотности. может быть использован. Крепление шурупов улучшается, если используются двухзаходные шурупы или шурупы для ДСП. Следуйте инструкциям производителя для крепления досок специального назначения.

Для ДСП можно использовать любой клей для деревообработки, хотя, когда он выходит из строя, обычно внешние «стружки» отделяются от остальная часть доски.Не полагайтесь на клей только для того, чтобы выдержать большой вес.

Чистовая

Обычно удовлетворительную отделку дает только ламинат ДСП, хотя ламинат или самоклеящаяся декоративная пленка могут быть использовал.

Доступна окантовочная (обычно самоклеящаяся) полоса для придания ламинатной отделки пропиленным краям предварительно ламинированного ДСП.

Обычная ДСП сама по себе довольно непривлекательна, но если вы хотите ее покрасить, используйте краски на масляной основе — краски на водной основе. может вызвать разбухание ДСП.

Столярная плита

Столярная плитасостоит из сердцевины из полос мягкой древесины (шириной примерно до 25 мм), помещенных вплотную друг к другу и зажатых между слоями твердой древесины, после чего «сэндвич» склеивается под высоким давлением.

Обычно используется клей для внутренних работ, поэтому столярная плита не подходит для использования на открытом воздухе.

При использовании столярных плит для таких предметов, как дверь или длинный стол, убедитесь, что сердцевина проходит вдоль, чтобы обеспечить максимальную прочность. Столярную плиту можно использовать для полок, дверей, вагонки и перегородок.

Столярная плитаобычно выпускается в формате 2440 x 1220 листов (или частей), толщина обычно ограничивается примерно 30 мм.

Работа со столяркой

Крепление

При условии, что винты или гвозди не попадут в стыки внутренних полос и войдут в полосы в надежном положении, они будут давать хорошие исправления — но это небольшая авантюра, так как вы не можете увидеть, куда идет исправление.

Чистовая

Края столярной плиты плохо очищаются и выглядят не очень привлекательно, поэтому закройте открытые края декоративной полосой хвойных пород или залить и покрасить их.

Поверхности стандартных плит можно красить, а готовые плиты доступны с различными поверхностями, например в качестве декоративной облицовки из дерева и ламината.

Столярная плитаобладает хорошей устойчивостью к короблению, если обе стороны оставить натуральными или покрасить / оклеить обоями. Если закончена только одна сторона, затем нарастает поверхностное натяжение, которое приводит к изгибу листа.

Взгляд на промышленные доски

Промышленные доски в различных формах произвели революцию в принципах деревянного строительства.

Перерабатывая массив древесины в листы из прочного материала, склеиваемые различными способами, поставщикам удалось значительно увеличить полезную продукцию. В свою очередь, это улучшило качество материалов для многих плотников.

Части дерева, которые в противном случае были бы измельчены, можно преобразовать для получения превосходного и экономичного строительного материала.

Для деревообработчиков основным преимуществом является наличие больших панелей, которые являются стабильными, очень простыми в работе и чрезвычайно экономичными.

Фанера

Фанера состоит из нескольких очень тонких слоев древесины. Зерна обычно располагаются под прямым углом в чередующихся слоях. Это называется cross-ply .

Эта плата стабильна в размерах и действительно очень прочна.

- Диапазон толщины от 3 мм до 25 мм.

- Слой мягкой древесины обычно изготавливается из пихты Дугласа . Крупнозернистый и очень прочный.

- Березовый слой имеет большее количество слоев.Он предварительно отшлифован, чтобы получить гладкую поверхность, идеально подходящую как для окраски, так и для лакировки. На сайте Cut My Plastic вы можете найти березовую фанеру разного типа и толщины.

- Дальневосточный слой дешевле. Эта разновидность является более открытой и более полезной, когда дело доходит до любых структурных работ, которые вы, возможно, захотите выполнить. ply — самый прочный слой из всех.К сожалению, это соответственно дорого.

- Flexiply имеет волокна, движущиеся в одном направлении на каждом слое. Его можно сформировать в крутые изгибы. Он также не имеет пустот. в его структуре.

- Декоративный слой поставляется с декоративной фанерой из твердой древесины, приклеенной с одной или двух сторон. Он идеально подходит для закрытых панелей и каркасных конструкций.

Столярная плита

Сердцевина столярной плиты состоит из массивных полос мягкой древесины.Они приклеиваются по краям, с каждой стороны облицованы слоем шпона.

Столярная плита легче фанеры , устойчива к изгибу и может использоваться как для стеллажей, так и для больших конструкций.

Как правило, этот тип выпускаемой плиты бывает только толщиной 19 мм и 25 мм.

Laminboard

Laminboard аналогично столярному картону . Его внутренняя часть сделана из полос гораздо меньшего размера из хвойной древесины .Это означает, что плата более устойчивая.

Если вы ищете гладкую отделку без ряби при обработке дерева, тогда ламинат может быть именно тем, что вы искали.

Древесно-стружечные плиты

При использовании древесно-стружечных плит вообще не используются тонкие слои твердого материала. Вместо этого плита состоит из крошечных частиц обработанной древесины, скрепленных вместе смолой.

- ДСП — самый распространенный тип.Это используется в качестве основы для ламината или для стеллажей и каркасов. Он имеет гладкую твердую поверхность с более мягкой сердцевиной. В отличие от фанеры , она склонна к расколу, если винты вбить в края.

- OSB (ориентированно-стружечная плита ) похожа на древесно-стружечную плиту , но изготовлена из крупных пластинчатых частиц и имеет неровные поверхности. . Оба типа могут использоваться для создания прочных, износостойких поверхностей для полов и столешниц, но они имеют низкую интегральную прочность и плохую влагостойкость.Стеллажи из ДСП склонны провисать, если они не поддерживаются на очень близких расстояниях.

- Сосновая плита аналогична сердцевине столярной плиты , но без внешних слоев. Небольшие полоски сосны склеиваются по краю и шлифуются. Это делает его идеальным для мгновенного стеллажа, каркаса и многих других проектов по благоустройству дома.

Древесноволокнистые плиты

Древесина измельчается до волокнистой формы и скрепляется смолой под высоким давлением для производства различных форм древесноволокнистой плиты .

- Мягкая плита или изоляционная плита чрезвычайно мягкая и легкая. Его можно использовать как декоративную доску или как чистый изолирующий слой.

- ДВП имеет только одну твердую поверхность, но она очень устойчива и легко гнется. Полезно для создания шаблонов.

- ДВП из закаленного материала пропитано смолами, чтобы сделать его более водостойким. Это, конечно, не полностью водонепроницаемое, хотя

- МДФ ( древесноволокнистая плита средней плотности ), безусловно, является наиболее полезным продуктом из доступных на рынке древесноволокнистых плит.Это плоский, плотный и жесткий. У него нет узлов, его легко разрезать. Он очень стабилен, а волокна сжаты настолько тонко, что ему можно придать форму и разрезать без крошения. Лучше всего резать твердосплавными инструментами, так как стальные режущие инструменты могут слишком легко затупиться. МДФ — идеальная основа для шпона. Он доступен в декоративной форме с использованием шпона из натурального дерева , уже приклеенного к обеим сторонам. Примечание: Всегда носите маску при работе с МДФ .Он запускает очень мелкую пыль, которая может быть канцерогенной. Клей, специально предназначенный для МДФ , также содержит формальдегид и чрезвычайно токсичен.

Стандартные размеры производимых плат

Почти все производимые платы имеют стандартный размер 1220 мм x 2440 мм.

Некоторые поставщики предлагают метрический размер, который немного меньше (1200 мм x 2400 мм), поэтому всегда внимательно проверяйте это при покупке платы. Это небольшое увеличение может иметь решающее значение.

Специальные размеры фанеры и МДФ длиной до 3 м можно найти у некоторых поставщиков.

Если вы хотите работать с меньшими размерами, многие склады древесины охотно нарежут листы большего размера, если это то, что вы ищете.

Направление волокон

Направление волокон на внешних слоях всегда указывается первым при описании фанеры . Это может быть важно при составлении списка вырезок.

Для березовой фанеры , например, 1220 мм x 2440 мм в каталоге поставщика будет указывать на то, что волокна проходят по ширине доски, а не по ее длине.

Большинство шпонированных декоративных плит производятся с продольным расположением волокон. В этом случае запись в каталоге будет читать 2440 мм x 1220 мм.

Заключение

Искусственные плиты этого типа имеют много преимуществ.

- Они помогают сохранить тропические леса, которые, как мы все знаем, становятся все более разрушенными

- Изготовленные плиты очень экономичны

- Они доступны в больших размерах и одинаковой толщине

- Плиты очень устойчивы и не подвержены усадке

- Вы не получите коробление.

- При использовании готовых досок очень мало отходов.

Если у вас возникнут вопросы относительно торцовочных пил или других элементов деревообработки, не стесняйтесь обращаться к нам.Мы свяжемся с вами как можно скорее.

В чем разница между древесиной и промышленными плитами?

В то время как твердая древесина производится из заготовленных деревьев или аналогичных природных источников, промышленные плиты представляют собой искусственный продукт, созданный путем склеивания или прессования фанеры или волокон вместе. Промышленные плиты часто производятся из небольших кусков древесины или древесных отходов. В отличие от массивной древесины, которая изготавливается из массивных пиломатериалов, промышленные или инженерные полы могут быть сделаны из небольших деревьев или древесных отходов.Это означает, что инженерная древесина является зеленой и помогает сохранить наши ценные леса. Изготовленные плиты спроектированы и изготовлены особым образом, чтобы противостоять влажности и температурным изменениям. Поэтому их можно устанавливать везде, где обычно устанавливается сплошная доска, плюс где-то использование массивной древесины нецелесообразно. Например, твердый пол не следует использовать во влажном подземном этаже или в прачечной, тогда как инженерный пол можно установить на любом уровне пола, включая подвал и подполье.Так как инженерные плиты лучше переносят влажность и колебания температуры, они лучше подходят для сухих или влажных регионов страны. Изготовленные доски обычно дешевле массивной древесины. Некоторые некачественные плиты выглядят не так хорошо, как натуральное дерево. Тем не менее, изготовленная высококачественная плита обычно покрывается высококачественной оболочкой из массива дерева, называемой фанерной оболочкой или слоем износа, что затрудняет отличия от натуральной доски. Поверх слоя шпона обычно наносится защитное покрытие (полиуретан или масло), чтобы уменьшить износ и сделать пол устойчивым к царапинам и воде.Изготовленная половая доска легче и гибче, чем сплошная. Изготовленные половицы очень универсальны и доступны в различных цветах, узорах и видах. Большая часть выпускаемой плиты предварительно обработана на заводе и оснащена системой пазов и гребней на внешнем слое. Следовательно, их можно легко и быстро установить с минимальным набором инструментов. Хотя как сплошные, так и промышленные полы можно укладывать на лучистое тепло, поскольку промышленные плиты тоньше и лучше передают тепло, промышленные плиты в этом случае являются лучшим выбором.В зависимости от материалов и производственного процесса существует несколько основных видов производимой плиты. МДФ (древесноволокнистые плиты средней плотности) изготавливаются путем склеивания древесных волокон вместе с использованием тепла и давления. Доски мягкие и прочные, устойчивы к обертыванию. Поверхность гладкая и ровная, ее легко обрабатывать, красить или окрашивать. Некоторые типы МДФ также водо- или огнестойкие. Фанера изготавливается путем склеивания тонких слоев дерева под углом 90 градусов друг к другу. Его можно использовать во влажных или даже влажных регионах.ДСП строится путем склеивания щепы хвойных пород. Это очень чиповый продукт, обычно покрытый слоем ламината или меламина. К другим видам обрабатываемой древесины относятся столярная плита и ДВП. Инженерные доски состоят из слоев фанеры и точно спроектированы для полов.

Как изготавливается массивная древесина?

Полы из массивной или твердой древесины изготавливаются из массивной или твердой древесины. Твердая древесина обычно используется, чтобы отличить деревья без пустот.Деревья, с которых заготавливают цельную древесину, обычно большие и растут медленнее, в результате получается более плотная и прочная древесина. Это означает, что массивная древесина более долговечна и требует меньшего ухода. Поскольку поверхность дерева достаточно твердая, ее можно шлифовать и полировать несколько раз. Напротив, пол из мягкой древесины делают из более мягких и более распространенных пород деревьев, таких как сосна, пихта и кедр. Они имеют тенденцию расти быстрее, но заготовленная древесина менее плотная и, следовательно, менее прочная, что делает ее уязвимой для вмятин и царапин.Как ухаживать за деревянным паркетом?

За деревянными полами следует регулярно ухаживать. Правильный уход не только сохраняет их великолепный вид, но и крайне важен для сохранения их долговечности и долговечности. Вот несколько основных советов по чистке и уходу за твердым напольным покрытием: 1- Очистка деревянных полов Лучший совет по уходу за деревянным полом — ежедневно протирать пол шваброй из микрофибры или Swiffer. Ежедневная подметание — лучший способ предотвратить появление царапин и повреждений поверхности.Также рекомендуется чистить пол пылесосом не реже одного раза в неделю. Пылесос глубоко удаляет с досок пыль и мусор. Также лучше очищать деревянный пол жидкостью для чистки твердых пород дерева один раз в месяц. 2- Уход за деревянными полами Как упоминалось ранее, регулярная уборка и подметание являются основным фактором сохранения формы деревянного пола. Кроме того, каждые два-три месяца пол следует полировать, чтобы устранить микроскопические царапины, обновить его внешний вид и вернуть блеск.Поскольку тепло и ультрафиолетовые лучи от солнечного света могут постепенно исчезнуть и повредить половицы, лучше накрыть окна и использовать коврики, чтобы защитить дерево от чрезмерного нагрева. Когда обычная чистка и полировка больше не восстанавливают блеск пола, пора отшлифовать и отполировать деревянный пол. Вам следует подумать о повторной полировке деревянного пола каждые 3-5 лет или при наличии глубоких царапин, видимых вмятин, обесцвечивания и других значительных повреждений. Еще один профессиональный совет по уходу за полом заключается в том, что вы должны убирать разливы с пола, как только они появляются.Диапазон цен на пол из массивной древесины?

Цена на деревянные полы может существенно различаться в зависимости от породы, качества и местоположения. Некоторые породы древесины дешевле, а другие — более дорогие породы, предлагающие лучший внешний вид и качество. Как говорится: «Вы получаете то, за что платите». Авторитетные компании будут брать с вас больше при укладке напольных покрытий, но продукты, которые они предлагают, более долговечны. Тем не менее, это разумное вложение, потому что правильно ухоженный деревянный пол может прослужить несколько поколений.Диапазон цен на деревянные полы составляет от 1 до 10 долларов за квадратный фут. Кроме того, следует учитывать первоначальную установку и затраты на рабочую силу. Стоимость установки обычно зависит от компании и места вашего проживания. Если вы живете в большом муниципальном городе, вам придется платить больше за установку и отделку деревянного пола.Поставщики деревянных полов?

Три крупнейших поставщика деревянных полов в Мельбурне: 1- LiveTimberFlooring: Сайт: https: // livetimberflooring.com.au/ 2- Connollys Timber and Flooring: Сайт: https://connollys.com.au/ 3- Паркетные полы премиум-класса WOODCUT: Сайт: https://woodcut.com.au/ Хотя деревянные полы дороги, они являются лучшим выбором для роскошного помещения. Мы ответили на все вопросы, которые могут возникнуть у вас о деревянных полах, а также о том, как они производятся и обслуживаются. Рекомендации: 1- http://www.nstimberflooring.com.au/solid-timber-flooring 2- https://www.dalamas.com/what-is-timber-flooring/ 3- https: // www.thespruce.com/hardwood-flooring-information-1315067 4- https://livetimberflooring.com.au/post/15/Is-engineered-floorboard-durable-and-where-to-install 5- https://livetimberflooring.com.au/post/14/What-is-an-engineered-floorboard 6- http://www.mr-dt.com/materials/manufacturedboards.htm 7- https://www.the-warren.org/GCSERevision/resistantmaterials/manufacturedboards.htm 8- https://en.wikipedia.org/wiki/Solid_wood 9- https://www.wikihow.com/Care-for-Hardwood-FloorsНАЖМИТЕ ЗДЕСЬ, чтобы УКАЗАТЕЛЬ ДОСКИ ИЗГОТОВЛЕНИЯ В.Райан 2001 — 2008 | |

Это платы, изготовленные в фабрики из таких материалов, как стружка или пыль. Листы доступны в стандартных размерах 2440 мм на 1220 мм. и имеют толщину от 1,5 мм до 25 мм. | |

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ ДЛЯ УПРАЖНЕНИЯ, ОСНОВАННОГО НА ИНФОРМАЦИИ НИЖЕ | |

BLOCKBOARD — Состоит из ядра из полос древесины хвойных пород, скрепленных клеем и покрытых листом фанера с двух сторон.Используется как строительный материал и для мебели. производство, включая встроенные кухни / спальни. | |

CHIPBOARD — Состоит из небольших микросхем древесины, скрепленной смолой и сформированной в листы путем сжатия. Это не такой прочный, как фанера и блочная плита, но стоит недорого.ДСП часто покрывают пластиковым ламинатом или деревянным шпоном и используют в мебели. | |

HARDBOARD — Изготовлен из древесных волокон

которые были измельчены. Мякоть подвергается давлению до тех пор, пока волокна не склеятся.

для производства жесткой доски, гладкой с одной стороны и шероховатой с другой.

Она не такая прочная, как другие доски. | |

ВОЛОКНА СРЕДНЕЙ ПЛОТНОСТИ (MDF) — A Доска качественная, относительно дешевая. Доска состоит из мелкой древесной пыли. и смола, запрессованная в доску. Этот материал можно обрабатывать, придавать ему форму и легко обрабатывается.На него можно наносить краску без необходимости грунтовка или грунтовка. Используется в строительстве и мебельной промышленности. | |

ФАНЕРА — Изготавливается из фанеры (слои)

древесины с каждым слоем зерна, находящимся под прямым углом друг к другу и

скреплены смолой и давлением. Доступен ряд марок,

разработан для различных ситуаций. | |

НАЖМИТЕ ЗДЕСЬ ДЛЯ ВВЕДЕНИЯ В МАТЕРИАЛЫ СТР. | |

НАЖМИТЕ ЗДЕСЬ ДЛЯ ИНДЕКСА ПРОЦЕССА ДИЗАЙНА СТР. | |

Древесина — Древесина — OCR — Редакция дизайна и технологии GCSE — OCR

Выбор материалов

Материалы можно выбирать в зависимости от их рабочих свойств.Важно знать и понимать, какие материалы можно использовать для конкретных целей:

- Как они выглядят?

- Для чего они обычно используются?

- Как их можно изготавливать?

- Как они работают?

- Что делает их уникальными — самые прочные, самые легкие и т. Д.?

При выборе древесного материала можно выбирать из множества различных типов. Твердая и хвойная древесина — это виды древесины, которые получают из самых разных деревьев.Промышленные плиты, такие как древесноволокнистые плиты средней плотности МДФ, производятся человеком из переработанного материала, а другие плиты, такие как фанера, создаются человеком из слоев древесины. Изготовленные плиты имеют ряд преимуществ, в том числе:

- листовой материал доступен в стандартизированных толщинах и размерах, например, редко можно встретить дерево шириной 1220 мм, но изготовленные плиты можно производить любой ширины, длины и толщины.

- промышленные плиты, как правило, изготавливаются из отходов производства деревянных досок или переработанной древесины, что означает, что нужно вырубать меньше деревьев и уменьшать влияние вырубки лесов

Промышленные плиты

ДСП — искусственный листовой материал , сделанный из небольших деревянных щепок, склеенных вместе, чтобы получился плотный лист.

МДФ изготавливается из небольших древесных волокон, смешанных с воском и смолой. Их нагревают и сжимают, так что получается плоский пригодный к употреблению лист.

Фанера изготавливается путем склеивания как минимум трех слоев листовой древесины под прямым углом друг к другу — это называется ламинированием. Фанера считается прочной доской, поскольку волокна деревянных листов склеены в разных направлениях.

Конструкция из фанерыСтолярная плита имеет многослойную конструкцию, в которой сердцевина сделана из полос мягкой древесины, а две другие поверхности сделаны из шпона твердой древесины, что позволяет производить относительно легкую промышленную плиту, которая является прочной и долговечной.

Конструкция столярной плитыКаждый тип древесины или доски функционирует по-своему, и поэтому их можно использовать в различных условиях. Некоторые виды древесины твердые и очень плотные, а некоторые легче и мягче в распиловке и работе. Они классифицируются как лиственные или хвойные, и это влияет на их свойства, эстетику и потенциальное использование.

Эстетика

Эстетика связана с тем, как выглядит материал, и каждый образец древесины имеет свой рисунок на текстуре и текстуре.Внешний вид древесины можно изменить несколькими способами:

Цветное дерево

Довольно часто МДФ ламинируют одним листом шпона из твердых пород дерева, чтобы создать впечатление, что цельная древесина твердых пород использовалась для изготовления изделия, но в небольших количествах. стоимости.

Факторы окружающей среды

Рубка дерева для получения древесины наносит ущерб окружающей среде. Деревья жизненно важны для нашего выживания, поскольку они поглощают углекислый газ (CO 2 ). Хотя на каждое срубленное дерево можно посадить более одного дерева, более старые деревья часто поглощают больше углекислого газа и обеспечивают большую среду обитания для диких животных из-за своего размера.

Наличие материала также является важным фактором. Некоторые хвойные породы легко доступны из-за того, что дерево быстро растет. С другой стороны, древесина твердых пород растет значительно медленнее и, следовательно, намного дороже.

Материальные затраты

Материальные затраты являются важным фактором при выборе материала. Часто бывает, что для работы подходит более одного материала, и от стоимости зависит, какой из них будет использоваться.

Производимые платы различаются по цене в зависимости от того, где их покупают и сколько покупают сразу.Часть древесины продается по цене, рассчитанной по объему. Цена за метр в кубе ( 3 м) — это метод расчета стоимости. Если известна цена за метр 3 , то расчет стоимости начинается с определения необходимого объема древесины.

Пример

Кусок дуба стоит 1700 фунтов стерлингов за м 3 , а оцениваемый кусок составляет 1000 мм × 50 мм × 250 мм. Рассчитайте цену.

Преобразовать в метры (м):

1000 мм = 1 м

50 мм = 0.05 м

250 мм = 0,25 м

Определите необходимый объем (м 3 ):

Объем куба = длина × ширина × высота

Объем = 1 м × 0,05 м × 0,25 м

= 0,0125 м 3

Общая стоимость тренировки (£):

Общая стоимость = объем в м 3 × стоимость 1 м 3

= 0,0125 × 1,700 = 21,25

Общая стоимость = 21,25 £

- Вопрос

В дизайне корпуса гитары будет использована доска из ясеня.Он стоит 1850,00 фунтов стерлингов за м 3 , а конструкция горловины требует 650 мм × 60 мм × 55 мм.

Рассчитайте стоимость горловины.

- Показать ответ

Объем = 0,65 м × 0,06 м × 0,055 м = 0,002 м 3

Общая стоимость = 0,002 × 1850 = £ 3,96

Глава 15 Изготовленные платы — скачать видео на ppt онлайн

Презентация на тему: «Глава 15 Промышленные платы» — стенограмма презентации:

ins [data-ad-slot = «4502451947»] {display: none! important;}} @media (max-width: 800px) {# place_14> ins: not ([data-ad-slot = «4502451947»]) {display: none! important;}} @media (max-width: 800px) {# place_14 {width: 250px;}} @media (max-width: 500 пикселей) {# place_14 {width: 120px;}} ]]>1 Глава 15 Промышленные плиты

2 Промышленные плиты Изготовление плит и листов из древесины или изделий из дерева Шпон Древесные опилки Древесные волокна Древесные полосы Древесные хлопья

3 Фанера Раскрой фанеры Макет фанеры

Фанера под углом 90 ° друг к другу Нечетное количество слоев (5/7)

4 Типы фанеры WBP Водонепроницаемость и устойчивость к кипячению Внешний вид

Морская фанера Строительство лодок Открытые ситуации, крыши

5 Столярный картон Полоски мягкой древесины, склеенные вместе и облицованные шпоном

Не легко раскалываются Могут вкручиваться в кромку Широкие листы (8 ‘X 4’)

6 Сосновая доска / ламинат Из тонких полосок мягкой древесины, склеенных между собой.

Делает широкую доску из мягкой древесины. Однородная толщина (12-25 мм) Доски имеют тенденцию к чашечке. Полезно для проектов.

7 OSB — плита ориентированно-стружечная

8 ДСП Склеивание древесной стружки Прессованные в листы

Часто облицованы древесным шпоном или пластиковым ламинатом Края плиты необходимо покрыть

9 Кромки Кромки ДСП должны быть закрыты.

10 МДФ (древесноволокнистая плита средней плотности)

Очень популярный картон, часто облицованный шпоном или пластиковым ламинатом Изготовлен из тонких древесных волокон в три слоя Необходимо просверлить поверхность перед тем, как вставить гвозди или шурупы Мелкая пыль опасна

11 ДВП Доступен в тонких листах Одна поверхность гладкая, одна текстурированная

Часто облицовывается пластиковым ламинатом Задняя часть шкафов, основание ящиков Используется только в помещении

12 Контрольный опрос

13 Назовите следующие выпускаемые плиты

Древесно-стружечная плита сосновая

14 Склеивают три слоя древесины для изготовления фанеры.

0, 1.5, 2.0

0, 1.5, 2.0