Материалы для производства печатных плат

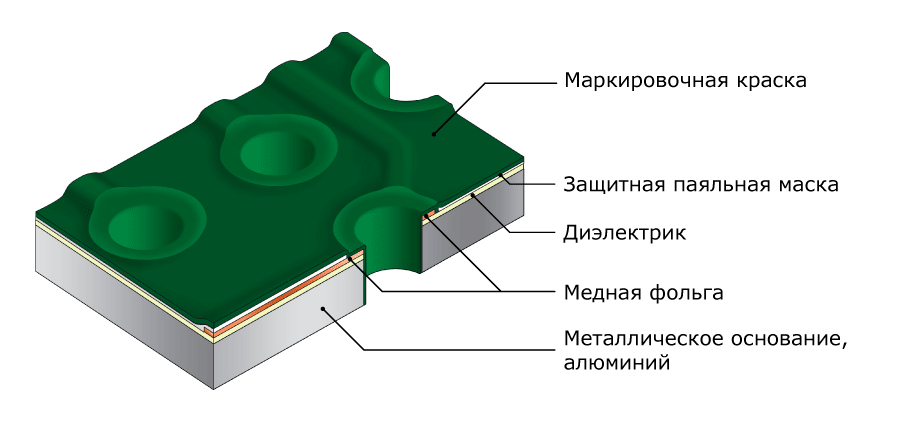

Исходный материал — диэлектрическое основание, ламинированное с одной или двух сторон медной фольгой.

В качестве диэлектрика могут выступать:

- листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол — стеклотекстолит (СФ, СТФ, СТАП, FR4 и т.п.)

- листы с керамическим наполнителем, армированные стекловолокном — Rogers RO5603, RO4350

- листы фторопласта (PTFE), также армированные — ФАФ-4Д, Arlon (AD и AR),

- ламинаты на металлическом основании (алюминий, медь, нержавеющая сталь)

- плёнки из полиимида, полиэтилентерефталата (PET, ПЭТФ, лавсан)

Материалы для стандартных односторонних, двусторонних и многослойных печатных плат

Фольгированный стеклотекстолит FR4 с температурой стеклования 135ºС, 150ºС и 170ºС является наиболее распространенным материалом для производства односторонних и двухсторонних печатных плат

Достоинства FR4: хорошие диэлектрические свойства, стабильность характеристик и размеров, высокая устойчивость к воздействию неблагоприятных климатических условий.

Во многих случаях, где требуются достаточно простые печатные платы (при производстве бытовой аппаратуры, различных датчиков, некоторых комплектующих к автомобилям и т.п.) превосходные свойства стеклотекстолита оказываются избыточными, и на первый план выходят показатели технологичности и стоимости. В таких случаях обычно используют следующие материалы:

- XPC, FR1, FR2 — фольгированные гетинаксы (основа из целлюлозной бумаги, пропитанной фенольной смолой), широко применяется при изготовлении печатных плат для бытовой электроники, аудио-, видео техники, в автомобилестроении (расположены в порядке возрастания показателей свойств, и, соответственно, цены). Прекрасно штампуются.

- CEM-1 — ламинат на основе композиции целлюлозной бумаги и стеклоткани с эпоксидной смолой. Прекрасно штампуется.

Материалы для плат с повышенной теплоотдачей

Платы с металлическим основанием находят широкое применение в устройствах с мощными светодиодами, источниках питания, преобразователях тока, модулях управления двигателями.

- 1100 (отечественный аналог сплав АД) — из-за небольшого количества примесей материал обладает хорошей теплопроводностью (220 W/mK), пластичен, недостатками являются: невысокая механическая прочность и вязкость, что затрудняет механическую обработку контура печатных плат;

- 5052 (отечественный аналог сплав АМг2.5) — наиболее употребительны, несмотря на относительно не очень высокую теплопроводность (порядка 140 W/mK), хорошо обрабатываются, относительно дешевы;

- 6061 (отечественный аналог сплав АДЗЗ) — применяется, когда требуется повышенная коррозионная стойкость, помимо этого обладает повышенной механической прочностью. К недостаткам можно отнести более высокую цену по сравнению с вышеперечисленными сплавами.

В случаях, когда требуется очень высокая теплопроводность, в качестве металлического основания используется медь. Теплопроводность меди 390 W/mK, к недостаткам можно отнести высокую стоимость и затрудненность механической обработки фрезерованием вследствие высокой вязкости. Когда требуется высокая коррозионная стойкость и механическая прочность, в качестве металлического основания используется нержавеющая сталь.

Материалы для СВЧ печатных плат

При производстве СВЧ печатных плат применяются специальные диэлектрические материалы, характеризующиеся повышенной (в сравнении со стандартным FR4) стабильностью величины диэлектрической проницаемости и низкими потерями в широком диапазоне рабочих частот (от единиц МГц до десятков ГГц).

Спектр материалов для производства СВЧ печатных плат весьма широк: в качестве диэлектрика, как в чистом виде, так и в различных комбинациях (для придания необходимых характеристик, например термостабильности) применяют различные полимеры, керамику. В основном, диэлектрик армируется стекловолокном (различного плетения, что так же влияет на результирующие параметры материала). Неармированные материалы используются редко и, как правило, являются наиболее дорогостоящими и сложно обрабатываемыми (очень мягкие, либо очень хрупкие).

Многослойные конструкции СВЧ печатных плат выполняют как с применением только специализированных материалов, так и с применением стандартных материалов FR4. Например, с целью снижения стоимости, СВЧ диэлектрик используют только для разделения одного или двух внешних сигнальных слоёв, а для остальных — используют обычный FR4 (такие конструкции МПП называются гибридными).

Материалы для гибких печатных плат

Доминирующим базовым материалом для производства гибких ПП является полиимид

ХИМИЯ ДЛЯ РАДИОТЕХНИКИ

ХИМИЧЕСКИЕ ВЕЩЕСТВА

Бесспорно, данные химические средства могут оказать радиолюбителю и сервисным центрам бесценную помощь. Но высокие цены отпугивают многих потенциальных покупателей. В связи с этим, в данном материале будет несколько отступлений от конкретных изготовителей и предложены более дешевые решения некоторых проблем возникающих в радиоэлектронике.

Некоторые материалы будут относиться не только к радио, но и к оргтехнике. Небольшое отступление, перед тем как мы начнем обзор разнообразной химии. Почему было решено написать эту статью?

Во-первых: как и у всех мастеров, да и просто пользователей техники рано или поздно возникают некие проблемы с этой техникой и их приходиться решать как можно быстрее. И тут возникает проблема, где найти? Как подобрать?

В третьих: Хотелось просто ознакомиться с новинками на рынке химии.

В четвертых: Хотя это и дорого, но от прогресса не стоит отказываться. Если в части используемой элементной базы, измерительных приборов и инструмента большинство специалистов в курсе последних новинок, то отношение к современным химическим препаратам обычно довольно скептическое. А зря. Современный арсенал химических препаратов, специально разработанный для использования сервисными организациями, способен сильно облегчить жизнь профессионалу.

Весь спектр изделий по своему функциональному назначению можно разделить на несколько групп:

- — Средства для чистки и промывки

- — Влагозащитные и защитные покрытия.

- — Гидрофобные препараты.

- — Препараты антикоррозионной защиты.

- — Смазки.

- — Антистатики, проводящие покрытия.

- — Средства для изготовления печатных плат.

- — Так называемые средства для заморозки и продувки.

Последние намеренно не рассматриваются в рамках данного материала, так как применяются реже остальных, при этом высокая цена не позволяет назвать их дешевым продуктом.

Начнем обзор с наиболее традиционных средств чистки и промывки, тем более, что отношение к ним, как правило, довольно скептическое – бытует мнение, что обычного спирта с лихвой хватит на все случаи жизни. Хотя конечно в некоторых ситуациях спирт может оказать незаменимую услугу — как очистка и влаговытесняющее средство, Например, таким образом, был промыт сотовый телефон, упавший в лужу. Понятно, что сразу его разобрать его не получилось. А полностью вскрыть не было возможности из-за отсутствия специальных отверток. В связи с этим телефон был вскрыт на столько, на сколько, позволял это сделать обычный нож. Потом телефон был погружен в 96% спирт и промыт в нем. Затем телефон был вытащен и высушен. После чего он работал благополучно еще несколько лет. Проверка данного аппарата в сервисном центре на наличие окисления контактов и тому подобного, в данном телефоне не обнаружено. Повторение ситуации с телефоном, который побывал в луже и был просушен, но не был промыт спиртом – было плачевно. Хотя конечно спирт не панацея и ошибочность такого мнения довольно часто приходится наблюдать на практике. Например, после промывки отремонтированной печатной платы появляются новые дефекты: увеличиваются шумы, «уходит» настройка, не говоря уже об общеизвестных сколах видеоголовок.

Одна из весьма распространенных «болезней» электрических устройств – окисление контактов и, как следствие, нарушение электрического контакта, особенно в сигнальных цепях. В борьбе с ней очень полезным окажется аэрозольный препарат KONTAKT 60, который эффективно растворяет окисные пленки и загрязнения контактов, снижает их переходное сопротивление. Сам препарат не электропроводен и препятствует возникновению утечек. Антикоррозионные и антифрикционные свойства препарата снижают вероятность повторного окисления контактов, а также повышают их долговечность. KONTAKT 60 химически нейтрален по отношению к большинству конструкционных пластмасс и металлических материалов.

Как бы в продолжение технологической цепи, за препаратом KONTAKT 60 следует KONTAKT 61. Этот аэрозольный препарат эффективно промывает контакты, предварительно очищенные от окислов и грязи с помощью KONTAKT 60, удаляя как загрязнения, так и остатки моющего средства. Но этим действие KONTAKT 61 не ограничивается. Оставляемая им на поверхности обработанных контактов проводящая пленка защищает их от окисления и к тому же обладает хорошим антифрикционным эффектом, предохраняя от стирания или спекания контактные площадки и движки потенциометров. Более того, сам препарат KONTAKT 61 может исполнять роль легкого смазывающего средства для электромеханических и электроприводных узлов в офисном оборудовании и бытовой аппаратуре. Наносится KONTAKT 61 непосредственно на обрабатываемые контакты (обязательно в обесточенном состоянии). Прилагаемая трубочка, закрепляемая на головке распылителя, позволяет добраться до самых труднодоступных узлов. После нанесения препарата рекомендуется, по возможности, удалить его излишки.

В некоторых ситуациях, когда основным видом загрязнений являются остатки или следы канифоли и других флюсов на ее основе, засохшие или осмоленные консистентные смазки, незаменимым для чистки электронных и электрических устройств окажется препарат KONTAKT WL. Он химически нейтрален к большинству полимерных и металлических конструкционных материалов. KONTAKT WL хорошо очистит участки печатной платы или контактные ламели объемного монтажа после ремонта, удалит остатки старой смазки с движков потенциометров, переключателей. KONTAKT WL также эффективен для мытья контактов, предварительно обработанных средством KONTAKT 60, так как отлично удаляет с обработанных поверхностей растворенные окислы, загрязнения, остатки моющего средства. Не следует применять KONTAKT WL для очистки устройств, находящихся под напряжением. По окончании мойки необходимо оставить устройства открытыми примерно на 15 минут для полного испарения летучих растворителей.

Для обезжиривания узлов и деталей, например, перед нанесением защитных и декоративных лакокрасочных или гальванических покрытий, перед напылением фоторезиста на заготовку печатной платы, при удалении остатков старой смазки перед ее заменой в подшипниковых узлах электродвигателей, вентиляторов, в шарнирах распределительной аппаратуры отлично проявит себя обезжиривающее средство DEGREASER 65. Основа препарата – изопропиловый спирт – химически нейтрален к подавляющему большинству популярных конструкционных и декоративных материалов. При использовании DEGREASER 65 не следует забывать о хорошей вентиляции на рабочем месте.

Если описанные выше моющие и очищающие препараты обладают относительной универсальностью с точки зрения области применения, то предлагаемое вашему вниманию средство KONTAKT РСС специально оптимизировано для удаления типичных загрязнений печатных плат: остатков флюса и припоя, смазок, смолистых отложений, пыли и т.п. KONTAKT РСС характеризуется электрической нейтральностью и хорошими проникающими свойствами, отлично отмывает даже очень загрязненные устройства, такие как, например, электронные печатные узлы и вентиляторы блоков питания персональных компьютеров. Для тщательной мойки и очистки особо загрязненных приборов к упаковке KONTAKT РСС прилагается специальная щетка.

В противоположность аэрозолю KONTAKT РСС, предназначенному для борьбы с «большой грязью», аэрозольный препарат CLEANER 601 – средство для тонких работ. Препарат является неагрессивным, чистым, и, что существенно, сам он не оставляет осадка на очищаемых поверхностях, то есть не возникнет необходимость удалять его излишки с помощью другого средства. CLEANER 601 может быть рекомендован в качестве средства для чистки и мойки сложных и тонких электронных и механических устройств (например, узлов компьютерной техники) от небольших по толщине смолистых и пылевых отложений бытового происхождения. Препарат следует тщательно наносить на очищаемые элементы, а приложенная к упаковке трубка, закрепляемая на головку распылителя, позволяет вводить его в самые труднодоступные места.

Целый ряд чистящих препаратов имеет четко обозначенную область применения. В их числе средство, специально ориентированное для очистки печатающих головок матричных принтеров – PRINTER 66. Этот аэрозольный препарат представляет из себя сложную смесь растворителей, специально подобранных для эффективного удаления отложившихся слоев краски, остатков основы красящих лент, металлической массы продуктов износа печатающего механизма, затвердевших масел, смазок и т.п. С его помощью можно производить обезжиривание и очистку печатающих механизмов, решительным образом влияющую на повышение качества и надежность печати. В этом же ряду специальных чистящих средств, находится препарат TUNER 600, оптимизированный для чистки радиочастотных устройств. Для исключения эффекта паразитной перестройки ВЧ контуров в состав TUNER 600 входит смесь растворителей, не оставляющих следов после испарения. С его помощью можно быстро и эффективно очистить высокочастотные элементы радиоприемных устройств, особенно находящиеся на открытом воздухе – спутниковые конвертеры, антенные ТВ усилители и т. п.

За счет хороших проникающих свойств возможна промывка узлов целиком, без полной разборки – это позволяет избежать многих проблем, связанных с последующей расстройкой ВЧ элементов. Удобно проводить чистку с помощью специальной трубки, закрепляемой на распыляющей головке.

Логическим продолжением ряда специализированных чистящих средств является препарат для чистки магнитофонных и видеомагнитофонных головок – VIDEO 90. Благодаря специально подобранному составу исключает эффект сколов видеоголовок, высокие проникающие свойства обеспечивают эффективную очистку и промывку зеркальных рабочих поверхностей головок, барабанов и деталей лентопротяжного механизма. После испарения не оставляет сухого осадка. Не рекомендуется применять для устройств, находящихся под напряжением. Дополнительно VIDEO 90 может использоваться для очистки загрязненных поверхностей грампластинок и компакт-дисков. Помимо внутреннего содержания ремонтируемого оборудования не следует пренебрегать и внешним видом – что может подействовать на клиента более эффектно, чем блистающий чистотой, почти как новый, только что отремонтированный аппарат.

Для придания просто-таки девственной чистоты радиоэлектронным приборам служат препараты следующей группы. Первый из них, SURFACE 95, предназначен для очистки пластмассовых корпусов различного офисного оборудования. Применение смеси эффективно воздействующих на типичные загрязнения пластмассовых корпусов растворителей позволяет очистить даже сильные загрязнения, втертые в шагреневые поверхности офисного и компьютерного оборудования. Помогает везде, где не могут справиться спирт или популярные моющие пенки.

Второй препарат – для придания внешнего лоска компьютерным дисплеям, телевизорам и мониторам – SCREEN 99. Распыляемый в виде пены, он предназначен для чистки любых стеклянных, пластмассовых, металлических и керамических поверхностей.

После застывания пену следует удалить с помощью материала, не оставляющего волокон (например, замши). Эффективно удаляет следы от пальцев, табачного дыма и т.п. и обладает антистатическими свойствами. Кроме чистки экранов хорошо подходит для чистки стеклянных плит фотокопировальных устройств, сканеров и т.п.

Целый ряд изделий бытовой электроники, предназначенных для работы вне помещений (наиболее характерные представители этой категории – автомобильная аппаратура и охранное оборудование) подвержены воздействию влаги, в первую очередь, в виде конденсата, образующегося при перепадах температуры. Пленка конденсата на поверхности электронных узлов, как известно, приводит к появлению утечек, замыканиям, сбоям и даже к выходу из строя элементов. В этой ситуации вам может помочь аэрозольный препарат FLUID 101 с его отличными гидрофобными свойствами. Низкое поверхностное натяжение препарата и его хорошие проникающие свойства позволяют получать тонкую защитную пленку, проникающую под слой влаги и обладающую к тому же антикоррозионными свойствами. Наносимый распылением с расстояния 20…30 см, препарат сам как бы «вползает» под воду и создает на поверхности элементов тонкий защитный слой.

Еще один препарат с влагозащитными свойствами, KONTAKT 40, хорошо дополняет возможности предыдущего аэрозоля. Этот универсальный многофункциональный препарат также обладает прекрасными проникающими свойствами, он эффективно вытесняет влагу и образует тонкую защитную пленку.

Пленка KONTAKT 40 обладает не только гидрофобным действием, но также смазывающими и антикоррозионными свойствами. Вытесняя влагу, препарат удаляет ржавчину и является, кроме того, отличным консервантом. В применении к уже упоминавшейся автомобильной электронике, KONTAKT 40 облегчает запуск отсыревших двигателей.

И, чтобы завершить с вопросом защиты от влаги и коррозии, расскажем о препарате ZINC 62. Это отличное антикоррозионное средство содержит около 98% мелкозернистого цинка и полимерное связующее и применяется для защиты от коррозии поверхности деталей из черных металлов в местах, где защитное покрытие было удалено во время проведения ремонтных работ с применением механической обработки (сверление, резка, сварка). На защищаемой поверхности создается прочный тонкий эластичный и токопроводящий слой, который имеет прекрасную адгезию к металлу основания. Термическая стойкость получаемого покрытия до 650°С. Препарат следует наносить на чистую, обезжиренную поверхность (для подготовки поверхности очень рекомендуем упоминавшийся выше DEGREASER 65). Время полного отвердения порядка 72-х часов.

Особую группу препаратов представляют смазывающие материалы. Первым следует отметить KONTAFLON 85. Эта обезжиренная фторопластовая смазка имеет вид аэрозольной суспензии мелкозернистого фторопластового порошка. Она создает на обрабатываемой поверхности тонкий слой, уменьшающий трение, обладающий антиадгезионными свойствами по отношению к клейким веществам, эффективно изолирующий и стойкий к воздействию температуры в диапазоне -100 …+260°С. Из множества возможных применений в первую очередь выделяются два: в технологии переработки пластмасс, это антиадгезионное и антипригарное средство, уменьшающее трение, и для сухой смазки узлов электронной и телекоммуникационной аппаратуры, подвергающейся климатическому воздействию, или технологического оборудования, работающего в широком диапазоне температур. Препарат наносится равномерным распылением с расстояния около 20 см.

Другой представитель смазочных материалов – бескислотная аэрозольная смазка LUB OIL 88. Построена на основе сложной композиции синтетических и естественных смазывающих веществ. В состав препарата не входят силиконы. В процессе эксплуатации не подвергается смолообразованию. Наличие в составе антиокислителей придает препарату антикоррозионные свойства. За счет использования в составе синтетических компонентов препарат обеспечивает исключительно широкий диапазон рабочих температур: — 40…+175°С.

Обладая высокой проникающей способностью, препарат легко проникает в самые незначительные зазоры, обеспечивая эффективную смазку. Средство идеально подходит для смазки приборов точной механики, например для приводов видеомагнитофонов, магнитофонов, офисного оборудования, фототехники и т.п.

Для смазки разъемных и резьбовых соединений предназначен безкислотный вазелин — VASELINE 701. Использование аэрозольной упаковки позволяет легко наносить его на детали сложной конфигурации. Применение в его составе ингибиторов коррозии позволяет использовать VASELINE 701 в качестве консерванта. Отличные смазочные свойства позволяют применять VASELINE 701 для снижения трения в направляющих скольжения, например узлах зарядки ленты видеомагнитофонов.

Следующей обособленной группой препаратов являются антистатики и проводящие покрытия. С помощью антистатического средства ANTISTATIK 100 можно эффективно снять статические заряды с экранов телевизоров и дисплеев, грампластинок и компакт-дисков, поверхностей пластмасс, тканей, ковров и т.п. Препарат химически нейтрален по отношению к большинству материалов.

При обработке грампластинок и оптических дисков рекомендуется предварительно их промыть препаратом VIDEO 90.

Другой очень интересный препарат – EMV35 – предназначен для экранирования оборудования в пластмассовых корпусах от воздействия электромагнитных полей и нанесения на внутренние поверхности экранов печатных проводов, отводящих электростатические заряды. Он изготовлен на основе медного порошка, и после высыхания создает тонкий токопроводящий слой, обладающий хорошей адгезией к пластмассам.

Перед применением препарат необходимо хорошо перемешать, энергично встряхивая баллончик в течение нескольких минут после момента освобождения размешивающего шарика. Наносить EMV35 можно на предварительно очищенные, обезжиренные и высушенные поверхности при комнатной температуре.

Еще один препарат, заслуживающий пристального внимания, – графит в аэрозоле GRAPHIT 33. Это средство на базе коллоидного графита обладает хорошими смазывающими свойствами, но, главное, – высокой адгезией и электропроводностью. Именно благодаря этим свойствам, а также удобству нанесения GRAPHIT 33 неоценим при восстановлении проводящего покрытия кинескопов и в борьбе с треском потенциометров.

Однако такого средства может не оказаться в нужный момент или оно может быть недоступно по цене. Тогда альтернативным решением может быть такое: После промывки любым спиртовым составом обычно переменные резисторы перестают издавать треск при вращении движка. Но данный вариант не рекомендуется в связи с тем, что эффект от такого ремонта кратковременный. Гораздо эффективнее, смазывание резистора порошком графита. В качестве донора откуда можно взять графит, может быть, простой карандаш, батарейка, щетка от электродвигателя. Графит измельчают в пыль любым удобным способом. И этот порошок смешивается с маслом (машинным, оружейным, и т.д.) для вязкости. А уже потом этим составом смазывается сам резистор, его контактные площадки. Такого ремонта обычно хватает от месяца до пол года.

В дешевых моделях импортной аудиотехники часто применяются переменные резисторы — регуляторы громкости, баланса и тембра, выполненные на одной гетинаксовой плате и имеющие 5 или 6 выводов. На самой плате нанесены неметаллические резистивные и токосъемные дорожки, отводы от которых, соединяющиеся с выводами потенциометра, зачастую перетираются подвижными элементами. Замену такому потенциометру не всегда найдешь.

Предлагаю достаточно простой и доступный способ реставрации таких переменных резисторов, а также любых разрывов на неметаллических токопроводящих дорожках. Для этого необходим источник постоянного тока напряжением 10…15 В, немного медного купороса и спирт. Суть способа восстановления заключается в гальваническом осаждении меди на место разрыва. Разбираем переменный резистор. Сначала необходимо восстановить проводимость в местах разрыва. Делается это простым карандашом, по возможности самым мягким (3М). Аккуратно зарисовываем все разрывы. Готовим несколько грамм электролита. В маленькой скляночке растворить медный купорос, добавить немного кислоты (лучше серной, но можно и любую другую нелетучую и не азотную). В электролит добавить немного спирта для получения прочного покрытия. Омеднение графитового покрытия производится художественной кисточкой. Для обеспечения контакта верхнюю часть ворсы обмотать несколькими витками голого медного провода и подключить как анод к плюсу источника тока. Минусовый провод прикрепляется желательно ко всем выводам восстанавливаемого изделия. Кисточку обмакнуть в электролит и «закрасить» восстанавливаемый участок. Чем дольше (до 30 минут) идет процесс восстановления, тем прочнее получится слой меди. Ток в цепи не должен превышать 10…15 мА. Источник должен быть с ограничителем максимального тока (например, резистор 750 Ом при использовании блока питания 12 Вольт). В результате электролиза медь оседает на графит и прилегающие дорожки возле разрыва. Ток не рекомендуется сильно увеличивать, т.к. при этом слой осажденной меди будет рыхлым.

Когда слой меди покажется достаточно толстым, промыть всю деталь от следов электролита. Для предотвращения окисления чистой меди восстановленный участок необходимо покрыть лаком и сверху наклеить лавсановую пленку для предотвращения повторного протирания. Очистить переменный резистор от грязи, смазать скользящие поверхности, в том числе и токопроводящие, и собрать. Особый интерес у нас вызвала группа препаратов специально ориентированных для производства печатных плат.

Еще совсем недавно для производства печатных плат на профессиональном уровне требовалось довольно сложное оборудование и технологические процессы, что практически полностью исключало возможность такого производства в условиях среднего или мелкого сервиса. Сейчас все изменилось – повсеместное распространение персональных компьютеров сделало возможным изготовление фотошаблонов профессионального качество на дому, без особых затрат.

А использование специализированного аэрозольного фоторезиста POSITIV 20, наносимого на фольгированный текстолит позволяет максимально упростить и изготовление собственно печатной платы. Перед нанесением фоторезиста поверхность текстолита следует тщательно очистить и обезжирить с помощью средств первой группы. После чего, в защищенном от ультрафиолетового излучения помещении, тонким слоем распылить эмульсию. Через три минуты, после высыхания эмульсии, плату можно экспонировать через фотошаблон под ультрафиолетовым освещением в течение приблизительно 20 минут. После завершения экспозиции промыть плату в растворе каустической соды — 10 г на 1 л воды для удаления остатков фоторезиста с засвеченных участков. Открытые места травить в растворе хлорида железа FеСlз.

У описанного процесса есть один довольно существенный недостаток – относительно высокая цена специальных прозрачных пленок, предназначенных для вывода фотошаблона. Для решения этой проблемы разработан специальный препарат TRANSPARENT 21, позволяющий выводить фотошаблоны на обычной бумаге. После распыления препарата неокрашенные участки бумаги становятся прозрачными и беспрепятственно пропускают ультрафиолетовые лучи. Это позволяет непосредственно использовать бумажные отпечатки в качестве фотошаблона для переноса схем на поверхности, покрытые светочувствительной эмульсией POSITIV 20.

Более того, становится возможным изготавливать печатные платы непосредственно с журнальных отпечатков, естественно, для этого необходимо, чтобы противоположная страница не была запечатана. Либо с помощью промежуточной копии снятой, например, на ксероксе.

Единственное, на что следует обратить внимание – возможный «уход» размеров шаблона за счет дополнительного копирования.

Изготовленные печатные платы очень удобно обработать специальным комбинированным составом FLUX SK 10, совмещающим свойства защиты от окисления и химической коррозии со свойствами флюса, облегчающего пайку окисленных печатных проводов, выводов электронных приборов и т.п. Обработка производится при комнатной температуре с расстояния 30 см. Время сушки – несколько минут.

После окончания пайки и настройки печатной платы весьма целесообразно защитить изделие от неблагоприятных внешних воздействий. Для этой цели хорошо подходят два препарата – PLASTIC 70 и URETHAN 71. Между собой они отличаются типом используемой основы – PLASTIC 70 изготовлен на акриловой основе, а URETHAN 71 – полиуретановой. Диапазон рабочих температур для PLASTIC 70 состовляет -70…+100°C при пробивной прочности 20 кВ/мм. У URETHAN 71 характеристики несколько выше – максимальная рабочая температура до 120°C, а пробивная прочность 39 кВ/мм. Таблицу с фотографиями и описанием средств смотрите здесь.

Условия применения обоих препаратов близки: достаточно равномерным тонким слоем распылить препараты, на предварительно очищенную и обезжиренную поверхность с расстояния около 20 см. Для очистки хорошо подходит препарат DEGREASER 65. Время высыхания защитного слоя при комнатной температуре около 15…20 минут. Кроме того, помимо двух описанных препаратов существует защитный лак на силиконовой основе – SILICONE 72. В результате его применения образуется эластичное невысыхающее защитное покрытие, предохраняющее от искровых разрядов, утечек тока и коронных разрядов. Пробивная прочность около 12 кВ/мм. Рабочий диапазон температур –50…200°С. Благодаря гидрофобным свойствам, хорошо предохраняет от влаги. Характеризуется антиадгезионными свойствами: уменьшает трение между подвижными элементами, например, может применяться для смазки шприц-форм. Источники при написании статьи:

http://library.espec.ws/article.php?article=86

http://www.radiofan.ru/faq/chemistry.htm

http://radioshop.com.ua/him/him.php

Материал предоставил А.Кулибин

ФОРУМ по радиолюбительской химии.

Инструменты радиолюбителяМеталлизация переходных отверстий в печатных платах ( часть 1, приготовление активатора)

Давно собирался описать процесс металлизации в подробностях, но все никак не мог завершить эксперименты с разными добавками в активатор (и их количеством), вылизывал все технологические шаги. Ну и какое-то время просто не мог окончательно определиться с тем, какой вариант описывать. После некоторых колебаний решил все-таки описывать вариант с добавкой жидкого мыла. Выбор на этот вариант пал по двум причинам: реактивы доступнее и после термолиза заготовка отмывается гораздо легче. Второй пункт особенно важен в этой технологии, поскольку городить вторую гальванику как-то не улыбалось (хотя «на коленке» я этот вариант отмывания продуктов пиролиза и попробовал). Из минусов — необходимость делать активацию быстро, но тут сложно сказать, минус это или плюс.

Итак.

Небольшой экскурс в теорию, историю и воздание должного людям, которые сделали этот метод доступным для любителей.

В основе этого метода лежит способность некоторых соединений меди разлагаться под действием тепла с выделением металлической меди. Этот метод появился в результате работ над беспалладиевыми технологиями металлизации начатых еще во времена бывшего СССР. После развала СССР работа не была остановлена и в начале 90-х группа химиков из Новосибирского Института химии твердого тела и механохимии возглавляемая Олегом Ивановичем Ломовским получила последний патент на эту технологию. Собственно говоря, тот метод, описание которого приведено ниже, это только адаптация технологии описанной в патенте.

Еще один человек, которому надо воздать должное — пользователь JIN с форума vrtp.ru. Именно он сделал доступным для широких масс чайников в химии, вроде меня, доступный способ получения базового раствора для активатора.

Ну а теперь, когда все нужные реверансы сделаны, перейду к, собственно, технологии.

ВНИМАНИЕ! ВСЕ РАБОТЫ ПО ПРИГОТОВЛЕНИЮ РАСТВОРА И ОБРАБОТКЕ ПЛАТЫ ВЫПОЛНЯЮТСЯ В ПЕРЧАТКАХ!

В процессе обработки в активаторе поверхности платы касаться категорически не рекомендуется, даже если руки в перчатках. Это уже забота о результате, а не о руках.

В составе активатора нет сильно ядовитых веществ, но, все же, он содержит соединения меди, большинство из которых, как минимум, не полезны для здоровья. Аммиак тоже на пользу здоровью не пойдет, так что активатор следует хранить в закрытой посуде, в месте недоступном для детей и домашних животных.

Для работы понадобятся следующие реактивы и приборы:

Реактивы:

1. Сульфат меди (ІІ) (он же медный купорос)

Нужен именно реактив, Ч (чистый) или ЧДА (чистый для анализа). Можно, конечно и ХЧ (химически чистый) или ОСЧ (особо чистый), но мне такой не попадался. Купорос, который продается в магазинах сад-огород может содержать неизвестное количество примесей.

2. Фосфорноватистокислый кальций (он же гипофосфит кальция, он же фосфинат кальция).

Тоже Ч или ЧДА (и, конечно же, ХЧ или ОСЧ).

3. Дистиллированная вода. Вполне подойдет та, что продается в автомагазинах.

4. Аммиачная вода 25% (она же нашатырный спирт, она же гидрат аммиака, она же гидроксид аммония).

Аптечный нашатырный спирт тоже подойдет, но его придется лить больше и скорректировать количество воды (сколько именно — я не считал, но, полагаю, с этой задачей из школьного курса химии справятся все).

5. Жидкое мыло. Подойдет любое, но по возможности стоит брать то, в котором поменьше всяких добавок (оно, обычно, еще и дешевле). Так же стоит отдавать предпочтение мылу с нейтральным pH, такое мыло, обычно усиленно подчеркивает этот факт на упаковке.

Инструменты и материалы:

1. Бытовые весы с разрешением хотя бы в 1 грамм (точнее, на самом деле и не нужно).

2. Две емкости в которых готовится раствор, стеклянные или пластиковые. Емкость первой где-то от литра и больше. Емкость второй — около полулитра.

3. Пластиковый судок с плотно закрывающейся крышкой. Это будет рабочая емкость в которой активатор хранится и в которой же обрабатываются платы.

4. Большая воронка для переливания жидкости, лучше пластиковая.

5. Несколько влажных салфеток для рук (если есть старые высохшие — это даже лучше). Крайне желательно подобрать такие, которые без каких-либо добавок. Салфетки перед использованием надо положить в теплое место и просушить. Эти салфетки будут использоваться для фильтрации. Поскольку осадка много, обычные бумажные салфетки не выдерживают. К тому же они впитывают слишком много жидкости и таким образом влияют на состав, что не желательно.

6. Большой шприц на 20 или (лучше) на 60мл.

ВНИМАНИЕ! Заключительные этапы приготовления раствора (начиная с шага 7) лучше проводить на открытом воздухе или под вытяжкой. Все-таки, аммиак изрядно вонюч. Приготовленный раствор воняет значительно меньше и им вполне можно пользоваться в помещении.

Раствор готовится так:

(Для тех, кто смотрел другие рецепты, уточню, что рецепт «удвоенный» по количеству компонентов, «одинарного» маловато для удобной работы.)

1. Наливаем 140мл дистиллированой воды в первую емкость:

Для ускорения следующего шага воду желательно подогреть в микроволновке градусов до 35-40.

2. Насыпаем 30 грамм купороса:

Затем тщательно перемешиваем до полного растворения в воде. Когда весь купорос растворится, получаем вот такую жидкость голубого цвета:

3. Насыпаем 22 грамма гипофосфита кальция:

И мешаем получившуюся смесь несколько минут. Раствор быстро становится белесым, это выделяется сульфат кальция (гипс), который не растворим в воде:

4. Во вторую емкость ставим воронку, в воронку кладем салфетки:

5. Акуратно сливаем жидкость из первой емкости в воронку. При этом нужно периодически взбалтывать осадок, что бы он не остался в первой емкости. Когда фильтрация закончена получаем вот такую картину:

6. Через осадок проливаем 100 мл воды. При этом осадок становится немного белее. Дожидаемся пока вся жидкость стечет, снимаем лейку и получаем раствор гипофосфита меди в воде:

7. Добавляем с помощью шприца 40мл аммиачной воды в раствор. Если шприц большой, то это можно сделать за один раз, с 20-кой прийдется сделать два захода. Выдавливать аммиачную воду в раствор удобнее всего опустив кончик шприца прямо в раствор, это позволяет избежать разбрызгивания. Если нужно делать два захода, то между заходами кончик шприца следует ополоснуть в дистиллированой воде. Раствор мгновенно густеет и в нем появляются белые хлопья:

Медленно помешиваем раствор до полного исчезновения хлопьев и превращения раствора в однородную жидкость темно-синего цвета:

Этот раствор уже воняет значительно меньше и продолжить процесс можно в помещении, при необходимости.

8. Добавляем в раствор 5-6 мл жидкого мыла:

9. Добавляем в раствор 8-10 грамм гипофосфита кальция:

Еще раз тщательно перемешиваем. Гипофосфит не растворяется полностью, но нерастворившийся осадок тоже нужен, он будет поддерживать концентрацию ионов гипофосфита в растворе по мере использования. Продолжая помешивать переливаем раствор в рабочую емкость. При этом нужно следить, что бы осадок полностью перелился вместе с остальным раствором. Активатор готов.

Активатор стабилен и может храниться долгое время. В процессе использования нужно следить за тем, что бы на дне все время был осадок гипофосфита кальция и при необходимости досыпать пару грамм. Если этого не делать, могут появляться неметаллизированные отверстия.

Читать Часть 2 ( гальваника)

Автор Sergiy Yevtushenko

Оригинал статьи на сайте http://we.easyelectronics.ru

Металлизация переходных отверстий в печатных платах ( часть 2, подготовка к гальванике)

Продолжение описания процесса металлизации переходных отверстий в домашних условиях.

Читать первую часть

Напоминаю: РАБОТАЕМ В ПЕРЧАТКАХ!

Применительно к данному этапу ВАЖНО ПОМНИТЬ СЛЕДУЮЩЕЕ:

1. ЗАГОТОВКИ РУКАМИ КАСАТЬСЯ НЕЛЬЗЯ, ДАЖЕ В ПЕРЧАТКАХ!

2. ОТКРЫТАЯ ЕМКОСТЬ С АКТИВАТОРОМ ЯВЛЯЕТСЯ ИСТОЧНИКОМ АММИАКА! ДЕРЖИТЕ ГОЛОВУ ПОДАЛЬШЕ ОТ НЕЕ!

Приборы и инструменты:

1. Электропечь или аэрогриль. От них требуется возможность оперативно регулировать температуру. Если у вас есть термостатированная (хотя бы до +-5 градусов) печь или печь способная выдерживать температуру по заданному профилю (например, покупная/самодельная печь для пайки SMD) это даже лучше. Если такой печи нет и, в лучшем случае, имеется лишь «показометр» в виде регулятора или термометра с точностью +- пол-слона, то понадобится так же термометр способный мерять температур в диапазоне до 200 градусов. Термопара и тестер вполне подойдут.

2. Медицинский зажим (лучше длинный). Кто не в курсе, эта штука выглядит вот так:

Материалы:

1. Моющее средство с мягким абразивом.

2. Моющее средство без абразива.

Вот тот комплект моющих средств, которым я сейчас пользуюсь:

3. Две мягких губки, одна используется с первым моющим средством, другая — со вторым. И путать их не желательно.

4. Самая мелкозернистая шкурка, какую удастся найти или абразивный брусок (твердый поролон с нанесенным абразивом) с наибольшим номером (то есть наименьшим размером зерна).

Подготовка платы к процессу активации делается так:

1. Сверлим все отверстия в заготовке, причем сразу нужного диаметра. Сверлить нужно твердосплавными сверлами и на станке (дремель со станиной для сверления вполне подходит, думаю, с аналогичной проксоновской конструкцией, равно как и с самодельными сверлильными станками проблем не будет тоже).

Если сверлить несколько заготовок сразу или под заготовку подкладывать кусок ненужного стеклотекстолита, то заготовки не будут требовать зачистки отверстий совсем, так что шаг #3 можно пропустить. Следует помнить, что «подкладку» не стоит использовать дважды, в местах, где уже есть отверстия она работать не будет и появятся заусенцы. Ну и есть заметный риск сломать сверло.

2. Тщательно проверяем все отверстия на предмет попавшей стружки, завернувшихся заусенцев и прочего.

3. Зачищаем заготовку шкуркой или абразивным бруском. Особых усилий прикладывать не нужно, достаточно довести поверность меди непосредственно вокруг отверстий до уровня остальной меди (на ощупь отверстия перестают ощущаться как выступающие).

4. Тшательно промываем заготовку и проверяем чистоту отверстий. При необходимости отверстия нужно тщательно прочистить и еще раз промыть. На вид все отверстия одного диаметра должны выглядеть одинаково.

5. Моем заготовку губкой с абразивным моющим средством. Тщательно проходимся по всей поверхности заготовки, включая углы и края.

6. Тщательно промываем плату под струей воды. Когда моющее средство смыто с обеих сторон, еще раз проходимся струей воды по отверстиям, удерживая плату перпендикулярно струе, таким образом давая ей возможность промыть отверстия. По окончании промывки вода должна «липнуть» к заготовке, стекая с нее крайне неохотно. Если это не так, повторяем пункти #5 и #6 до получения нужного результата. На выходе этого шага заготовка выглядит примерно так:

Самый правый ряд отверстий (увы, его плохо видно даже на полноразмерной фотке) имеет диаметр 0.3.

7. Тщательно стряхиваем воду с заготовки и начинаем обрабатывать активатором. Для этого емкость с активатором открываем и удерживая заготовку за края или за углы не торопясь опускаем ее в активатор, но ни в коем случае не касаемся дна (там есть нерастворенный гипофосфит, который может вступать в реакцию с незащищенной медью). Через 2-3 секунды так же не торопясь приподнимаем заготовку так, что бы ее поверхность оказалась чуть выше поверхности активатора. При этом вокруг отверстий слой активатора быстро светлеет, поскольку активатора протекает в отверстия и слой тановится тоньше. Необходимо убедиться, что это произошло вокруг всех отверстий. Вокруг совсем мелких отверстий, типа 0.2-0.3-0.4, это происходит с некоторой задержкой, все-таки жидкости требуется некоторое время, что бы протечь через такое маленькое отверстие. Если этого не произошло, так же плавно опускаем заготовку в активатор на 2-3 секунды и так же плавно приподнимаем. Таких повторов имеет смысл делать 3-4, не больше и как только все отверстия смочились активатором, обработку следует закончить (см. следующий шаг). Если этого не произошло, то имеет место проблема с отверстиями, следует смыть активатор под струей воды и вернуться к шагу #4.

8. Как только все отверстия смочены активатором, поднимаем заготовку над активатором и поворачиваем одним углом вниз и даем возможность излишкам активатора стечь обратно в емкость. Касаясь углом заготовки стенки емкости с активатором (обеими сторонами) снимаем излишки жидкости. Особо усердствовать тут не надо, достаточно будет если активатор не будет капать сам с горизонтально расположенной заготовки. Отверстия продувать тоже не нужно. Если в каком-то из отверстий пленка активатора лопнула, ничего страшного, но самому что-либо делать для очистки отверстий не нужно.

9. Как только излишки активатора стекли в емкость, закрываем емкость с активатором, а заготовку наклоняем под разными углами, стараясь дать возможность активатору растечься как можно равномернее. В процессе заготовка потихоньку подсыхает и активатор перетекает все менее охотно. Как только активатор более-менее ровно распределен по поверхности можно переходить к термообработке. На выходе этого шага заготовка должна выглядеть примерно так:

10. Кладем плату в печь на подставки (я использую маленькие обрезки 2-мм стеклотекстолита), которые касаются заготовки только на самых краях (и ни в коем случае не на отверстиях). Сверху, при необходимости, устанавливаем спай термопары. Его нужно установить подальше от отверстий, но так, что бы он непосредственно касался платы.

11. Включаем нагрев и доводим температуру до 125 (+-5) градусов. При этой температуре заготовку нужно выдержать не менее 10 минут, лучше 12-15. К концу этого интервала плата приобретает следующий вид:

(сорри, из-за засветки от лампы аэрогриля сделать снимок получше не удается, а когда лампа гаснет, то тоже слишком темно, что бы увидеть цвет заготовки).

12. Доводим температуру до 175 (+-5) градусов и выдерживаем при такой температуре 5 минут, лучше 7-8.

13. По истечении времени выключаем печь и открываем крышку (но заготовку не трогаем) давая заготовке остыть. Заготовка при этом выглядит примерно так:

Как только ее температура опустится ниже 100 градусов, заготовку можна доставать. Для этого удобно пользоваться зажимом. Желательно не сильно усердствовать (зажимом довольно легко повредить фольгу на плате) и брать плату за самый край.

14. Слегка ополаскиваем плату в горячей, а затем в теплой воде. После этого снимаем зажим приступаем к отмывке.

15. На плату наливаем много моющего средства без абразива и мягкой губкой легонько начинаем отмывать (пока без воды). Затем переворачиваем плату и повторяем с другой стороны. Затем смываем пену полностью, ополаскиваем мочалку и снова наливаем моющее средство. Теперь мочалкой продавливаем моющее средство сквозь все отверстия, стараясь ничего не пропустить. Наконец смываем всю пену и промываем еще раз заготовку струей воды, стараясь промыть все отверстия. На выходе плата должна выглядеть примерно так:

Во время отмывки усилий прикладывать не нужно, так же не нужно отмывать все до единого пятна. Что смылось, то смылось, что нет, то нет. Попытка отмыть все вероятнее всего приведет к обрыву электрического контакта с медью в отверстиях и к браку. На простоту отмывки и качество заготовки на выходе напрямую влияет равномерность исходного слоя активатора. Применение абразивов на этом этапе также не желательно по той же причине.

Вот, собственно, и все, плата готова к гальванике.

P.S. Заготовка, на которой делались фотки, после 5 минут гальваники (3А/дм2):

Если присмотреться, можно заметить, что отверстия в плате имеют ровный слой меди. Крошечные участки не закрытые медью в самых больших отверстиях затянутся еще за 3-4 минуты.

Update Крупным планом:

До гальваники:

После гальваники:

Платы снимались еще мокрые, так что в отверстиях есть вода, она несколько мешает разглядеть подробности.

Автор Sergiy Yevtushenko

Оригинал статьи на сайте http://we.easyelectronics.ru

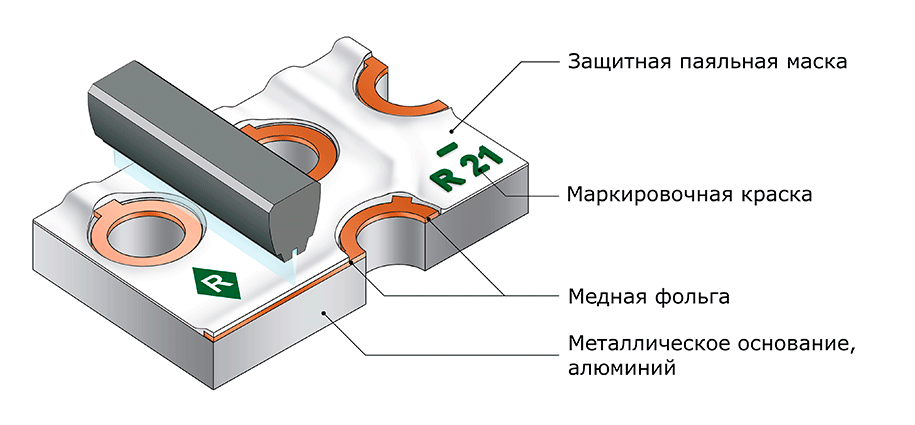

Технология изготовления печатных плат на металлическом основании

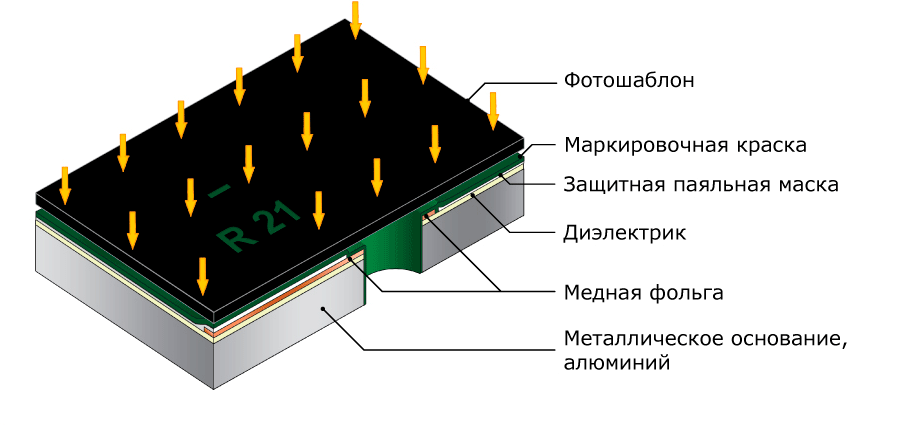

1 вариант: Печать маркировочной краски через сетчатый трафарет

Для идентификации монтируемых компонентов большинство изготавливаемых печатных плат имеют маркировку. Маркировка наносится после проявления маски.

Через сетчатый трафарет наносится маркировка контуров, позиционных номеров, типов и номиналов компонентов.

2 вариант: Струйная печать маркировочной краски

Для идентификации монтируемых компонентов большинство изготавливаемых печатных плат имеют маркировку. Маркировка наносится после проявления маски.

По аналогии с обычным струйным принтером изображение формируется капельками чернил отверждаемых ультрафиолетом.

Струйный метод является современным и эффективным способом нанесения маркировки.

Заготовки с напечатанной маркировкой передаются на контроль качества.

Печать печатных плат | Hackaday

Мы действительно уважаем старожилов и их удивительные способы изготовления печатных плат; они использовали черную ленту на прозрачных ацетатных листах для создания однослойных печатных плат с помощью процесса фототравления. Теперь создание печатной платы — это простой вопрос открытия пакета САПР, но, как и старожилы, мы все еще имеем дело с неприятными химическими веществами или длительными сроками доставки из Китая.

The EX¹, новый робот на Kickstarter, надеется это изменить.Они создали процесс изготовления печатной платы, который так же прост, как печать чего-либо на струйном принтере. Просто вставьте кусок подложки — от каптона до акрила или ткани — и через несколько минут у вас в руках будет односторонняя печатная плата.

Принтер распределяет два химиката, нитрат серебра и аскорбиновую кислоту, которые вступают в реакцию и образуют следы и контактные площадки для схемы. Прямо сейчас EX¹ ограничен односторонними платами, но эксперименты по созданию многослойных плат продолжаются.

В любом случае, мы действительно впечатлены тем, насколько проста установка EX¹. Струйный принтер — это зрелая, хорошо изученная технология с более чем достаточным разрешением для простых схем домашнего приготовления, а формула AgNO3 + витамин C может быть легко адаптирована для модификации струйного принтера.

.Печатные платы различных типов

PCB — сокращение от печатной платы; его также называют монтажной платой. Это очень важная электронная часть и монтажная пластина для других электронных частей, кроме того, она также обеспечивает соединение для различных частей. Короче говоря, PCB — это просто плата с интегральной схемой. Сейчас существует много разных типов печатных плат. В статье мы собираемся перечислить различные типы печатных плат, исходя из разных категорий. Есть однослойная доска, двухсторонняя доска и многослойная доска, если вы классифицируете ее по приложению.Есть гибкая печатная плата, жесткая печатная плата и гибкая и жесткая печатная плата, если вы классифицируете ее по материалам.1. Классифицируется по слоям схемы

Есть однослойная доска, двухсторонняя доска и многослойная доска, если вы классифицируете ее по приложению. Двухслойная печатная плата и четырехслойная печатная плата довольно популярны, поскольку их легко спроектировать, а изготовление прототипов дешевле. (Как и в сервисе Seeed Fusion PCB, у вас может быть всего 10 штук за 4,9 доллара за двухслойную печатную плату. 0,49 доллара за одну часть, что очень удобно для дизайнера прототипов.) Он может включать до 40 уровней для очень сложных функций, например, для индустрии связи или военной промышленности. 1) Односторонняя плата Это основная печатная плата, и все детали находятся с одной стороны, а провод — с другой. Вот почему это называется сайдбордом sigle. Поскольку существует множество ограничений при проектировании односторонней платы (провод не может пересекаться и требуется собственная цепь). Только более ранняя доска выберет одну доску. 2) Двухсторонняя доска Печатная плата имеет проводку с обеих сторон.Чтобы соединить провода с обеих сторон, необходимо, чтобы между двумя сторонами была соответствующая схема соединения. Связь между этими цепями называется направляющим отверстием (переходным отверстием). Направляющее отверстие находится на печатной плате, заполнено / покрыто металлическими отверстиями, его можно соединить с двух сторон провода. Поскольку двухсторонняя плата намного больше, чем одинарная, проводка может быть перекрещена. Это причина, по которой двухсторонняя плата может применяться для более сложной принципиальной схемы, чем одинарная плата.

2) Двухсторонняя доска Печатная плата имеет проводку с обеих сторон.Чтобы соединить провода с обеих сторон, необходимо, чтобы между двумя сторонами была соответствующая схема соединения. Связь между этими цепями называется направляющим отверстием (переходным отверстием). Направляющее отверстие находится на печатной плате, заполнено / покрыто металлическими отверстиями, его можно соединить с двух сторон провода. Поскольку двухсторонняя плата намного больше, чем одинарная, проводка может быть перекрещена. Это причина, по которой двухсторонняя плата может применяться для более сложной принципиальной схемы, чем одинарная плата. 3) Многослойная плата Для увеличения площади трассировки многослойная плита состоит из большего количества одинарных или двухсторонних досок. Многослойная плита состоит из нескольких двойных панелей, между которыми размещается изоляция. Слои печатной платы представляют, сколько слоев отдельных слоев разводки, обычно количество слоев четное, и содержат два крайних слоя.

3) Многослойная плата Для увеличения площади трассировки многослойная плита состоит из большего количества одинарных или двухсторонних досок. Многослойная плита состоит из нескольких двойных панелей, между которыми размещается изоляция. Слои печатной платы представляют, сколько слоев отдельных слоев разводки, обычно количество слоев четное, и содержат два крайних слоя.

2. По материалам

1) Гибкая печатная плата Гибкая плата изготовлена из подложки FPC.Он очень подходит для электронной сборки из-за своей гибкости. FPCB имеет широкие области применения, такие как авиация, армия, связь, ноутбук, КПК, цифровая камера. Это дороже, чем жесткая плата, вы можете проверить гибкую мгновенную расценку на печатную плату в Seeed Fusion. 2) Жесткая печатная плата Жесткая печатная плата изготавливается на бумажной основе или из травяной ткани, покрытой ламинатом, покрытым медью. Он не гибкий, но прочный и может обеспечивать поддержку компонентов. Изготовление прототипа на жесткой плате дешево, всего от 4 долларов.9

2) Жесткая печатная плата Жесткая печатная плата изготавливается на бумажной основе или из травяной ткани, покрытой ламинатом, покрытым медью. Он не гибкий, но прочный и может обеспечивать поддержку компонентов. Изготовление прототипа на жесткой плате дешево, всего от 4 долларов.9  3) Гибкая и жесткая печатная плата Он состоит из гибкой печатной платы и жесткой печатной платы на одной плате. Преимущество платы в том, что она может поддерживать компоненты и может быть гибкой, что идеально подходит для трехмерной сборки.

3) Гибкая и жесткая печатная плата Он состоит из гибкой печатной платы и жесткой печатной платы на одной плате. Преимущество платы в том, что она может поддерживать компоненты и может быть гибкой, что идеально подходит для трехмерной сборки.

Следите за нами и ставьте лайки:

Продолжить чтение

.Печатная плата

Часть компьютерной платы Sinclair ZX Spectrum 1983 года выпуска; заполненная печатная плата, показывающая проводящие дорожки, переходные отверстия (пути сквозных отверстий к другой поверхности) и некоторые установленные электрические компонентыПечатная плата или PCB используется для механической поддержки и электрического соединения электронных компонентов с использованием токопроводящих дорожек, дорожек или сигнальных дорожек, вытравленных с медных листов, ламинированных на непроводящую подложку .Ее также называют печатной монтажной платой ( PWB ) или травленной монтажной платой . Печатная плата, заполненная электронными компонентами, представляет собой узел печатной платы ( PCA ), также известный как узел печатной платы ( PCBA ). Печатные платы используются практически во всех электронных устройствах, кроме самых простых, выпускаемых серийно.

Печатные платынедороги и могут быть очень надежными. Они требуют гораздо больших усилий по компоновке и более высокой начальной стоимости, чем конструкция с проволочной обмоткой или соединение точка-точка, но они намного дешевле и быстрее для крупносерийного производства; Производство и пайка печатных плат может осуществляться на полностью автоматизированном оборудовании.Большая часть требований к проектированию печатных плат, сборке и контролю качества электронной промышленности определяется стандартами, публикуемыми организацией IPC.

История

Разработка методов, используемых в современных печатных платах, началась в начале 20 века. В 1903 году немецкий изобретатель Альберт Хансон описал плоские проводники из фольги, прикрепленные к изолирующей плите в несколько слоев. Томас Эдисон экспериментировал с химическими методами нанесения проводников на льняную бумагу в 1904 году.Артур Берри в 1913 году запатентовал метод печати и травления в Великобритании, а в Соединенных Штатах Макс Шуп получил патент [1] на нанесение пламенного напыления металла на доску через узорчатую маску. Чарльз Дюркейс в 1927 году запатентовал метод гальваники схемных рисунков. [2]

Изобретателем печатной схемы был австрийский инженер Пауль Эйслер, который, работая в Англии, примерно в 1936 году сделал ее в составе радиоприемника. Примерно в 1943 году США начали широко использовать эту технологию для изготовления бесконтактных взрывателей для использования во время Второй мировой войны [2] .После войны, в 1948 году, США выпустили изобретение для коммерческого использования. Печатные схемы не стали обычным явлением в бытовой электронике до середины 1950-х годов, после того, как в армии США был разработан процесс Auto-Sembly .

До появления печатных схем (и некоторое время после их изобретения) использовалась конструкция точка-точка. Для прототипов или небольших производственных партий может быть более эффективным использование проволочной пленки или револьверной головки. Предшественником изобретения печатной схемы и аналогичным по духу является устройство для изготовления электронных схем (ECME) Джона Саргроува 1936–1947 годов, которое напыляло металл на пластиковую доску из бакелита.ECME мог производить 3 радиостанции в минуту.

Во время Второй мировой войны для разработки зенитного неконтактного взрывателя потребовалась электронная схема, которая могла бы выдерживать выстрелы из пушки и производилась в больших количествах. Подразделение Centralab компании Globe Union представило предложение, которое отвечало требованиям: на керамическую пластину будет нанесен трафарет с металлической краской для проводников и углеродным материалом для резисторов, с припаянными керамическими дисковыми конденсаторами и сверхминиатюрными электронными лампами. [3]

Первоначально у каждого электронного компонента были провода, а в печатной плате просверлены отверстия для каждого провода каждого компонента. Затем выводы компонентов пропускали через отверстия и припаивали к дорожке печатной платы. Этот метод сборки называется конструкцией сквозного отверстия . В 1949 году Мо Абрамсон и Станислав Ф. Данко из корпуса связи армии США разработали процесс автосборки, в котором выводы компонентов вставлялись в схему соединения из медной фольги и паялись погружением.С развитием технологий ламинирования и травления платы эта концепция превратилась в стандартный процесс изготовления печатных плат, который используется сегодня. Пайку можно производить автоматически, пропуская плату по волнам или волнам расплавленного припоя в машине для пайки волной припоя. Однако проволока и отверстия расточительны, поскольку сверление отверстий обходится дорого, а выступающие проволоки просто обрезаются.

В последние годы использование деталей для поверхностного монтажа стало популярным, поскольку вырос спрос на меньшие размеры электронных блоков и большую функциональность.

Производство

Материалы

Печатная плата в виде дизайна на компьютере (слева) и реализована как сборка платы, заполненная компонентами (справа). Плата двусторонняя, с покрытием для сквозных отверстий, зеленым припоем и белой шелкографией. Были использованы компоненты как для поверхностного монтажа, так и для сквозного монтажа. Печатная плата компьютерной мыши. Сторона компонента (слева) и сторона с печатью (справа). Компонентная сторона печатной платы компьютерной мыши; несколько примеров общих компонентов и их условных обозначений на шелкографии.Проводящие слои обычно изготавливаются из тонкой медной фольги. Изолирующие слои диэлектрика обычно ламинируются вместе с препрегом из эпоксидной смолы. На плату обычно наносится паяльная маска зеленого цвета. Обычно доступны другие цвета: синий, черный, белый и красный. Существует довольно много разных диэлектриков, которые можно выбрать для обеспечения различных значений изоляции в зависимости от требований схемы. Некоторые из этих диэлектриков — политетрафторэтилен (тефлон), FR-4, FR-1, CEM-1 или CEM-3.Хорошо известными препрегами, используемыми в производстве печатных плат, являются FR-2 (фенольная хлопковая бумага), FR-3 (хлопковая бумага и эпоксидная смола), FR-4 (тканое стекло и эпоксидная смола), FR-5 (тканое стекло и эпоксидная смола), FR. -6 (матовое стекло и полиэстер), G-10 (тканое стекло и эпоксидная смола), CEM-1 (хлопковая бумага и эпоксидная смола), CEM-2 (хлопковая бумага и эпоксидная смола), CEM-3 (тканое стекло и эпоксидная смола), CEM -4 (тканое стекло и эпоксидная смола), CEM-5 (тканое стекло и полиэстер). Тепловое расширение является важным фактором, особенно при использовании шариковых решеток (BGA) и технологий без оболочки, а стекловолокно обеспечивает наилучшую стабильность размеров.

FR-4 — безусловно, самый распространенный материал, используемый сегодня. Плата с медным покрытием называется «ламинат, плакированный медью».

Толщина медной фольги может быть указана в унциях на квадратный фут или микрометрах. Одна унция на квадратный фут составляет 1,344 мил или 34 микрометра.

Узор (травление)

Подавляющее большинство печатных плат изготавливаются путем приклеивания слоя меди по всей подложке, иногда с обеих сторон (создавая «пустую печатную плату»), а затем удаления нежелательной меди после наложения временной маски (например.грамм. травлением), оставляя только желаемые следы меди. Некоторые печатные платы изготавливаются путем добавления следов к голой подложке (или подложке с очень тонким слоем меди), как правило, сложным процессом, состоящим из нескольких этапов гальваники. Метод производства печатных плат в первую очередь зависит от того, идет ли речь об объеме производства или количестве образцов / прототипов. На двусторонних или многослойных платах используются сквозные отверстия для соединения дорожек с обеих сторон подложки.

Большой объем

- Шелкография — основной коммерческий метод.

- Фотографические методы — используются, когда требуется малая ширина линий.

Малый объем

- Печать на прозрачной пленке и использование в качестве фотошаблона вместе со светочувствительным картоном. (например, предварительно сенсибилизированные платы), затем протравите. (Как вариант, воспользуйтесь пленочным фотоплоттером).

- Лазерная абляция: Распылите черную краску на медный ламинат и поместите в лазерный плоттер с ЧПУ. Лазерный сканер сканирует печатную плату и удаляет (испаряет) краску там, где сопротивление не требуется.Etch. (Примечание: лазерная абляция меди используется редко и считается экспериментальной.)

- Используйте фрезу с ЧПУ с лопатообразной фрезой (например, под 45 градусов) или миниатюрную концевую фрезу, чтобы удалить нежелательную медь, оставив только следы.

Любитель

- Резист с лазерной печатью: лазерная печать на прозрачной пленке, теплопередача с помощью утюга или модифицированного ламината на голый ламинат, подкрашивание маркером, затем травление.

- Существуют и другие трудоемкие методы, подходящие только для одноразовых досок (виниловая пленка и резист, немоющийся маркер и другие).

Существует три распространенных «субтрактивных» метода (методов удаления меди), используемых для производства печатных плат:

- Шелкотрафаретная печать использует стойкие к травлению краски для защиты медной фольги. Последующее травление удаляет ненужную медь. В качестве альтернативы чернила могут быть токопроводящими, напечатанными на пустой (непроводящей) плате. Последний метод также используется при производстве гибридных схем.

- Photoengraving использует фотошаблон и проявитель для выборочного удаления покрытия из фоторезиста.Оставшийся фоторезист защищает медную фольгу. Последующее травление удаляет ненужную медь. Фотомаска обычно изготавливается с помощью фотоплоттера из данных, полученных техническим специалистом с использованием CAM или программного обеспечения для автоматизированного производства. Пленки с лазерной печатью обычно используются для фотоинструментов ; однако методы прямого лазерного формирования изображений используются для замены фотоинструментов для требований высокого разрешения.

- Фрезерование печатных плат использует двух- или трехкоординатную систему механического фрезерования для удаления медной фольги с подложки.Фрезерный станок для печатных плат (называемый «прототипом печатных плат») работает аналогично плоттеру, получая команды от главного программного обеспечения, которые управляют положением фрезерной головки по осям x, y и (при необходимости) z. . Данные для управления Prototyper извлекаются из файлов, созданных в программном обеспечении для проектирования печатных плат, и сохраняются в формате файлов HPGL или Gerber.

«Аддитивные» процессы тоже существуют. Самым распространенным является «полусаддитивный» процесс. В этой версии на плате без рисунка уже есть тонкий слой меди.Затем применяется обратная маска. (В отличие от маски субтрактивного процесса, эта маска обнажает те части подложки, которые в конечном итоге станут следами.) Затем на плату наносится дополнительная медь в незамаскированных областях; медь может быть нанесена на любой желаемый вес. Затем наносят оловянное или другое покрытие. Маска удаляется, и на коротком этапе травления с платы удаляется уже обнаженный оригинальный медный ламинат, изолируя отдельные следы. Некоторые платы с металлическими сквозными отверстиями, но все же односторонние, были изготовлены таким способом.В конце 1960-х General Electric изготавливал бытовые радиоприемники, используя подобные платы.

Аддитивный процесс обычно используется для многослойных плат, поскольку он облегчает металлизацию отверстий (для создания токопроводящих переходных отверстий) в печатной плате.

Машина для нанесения медного гальванического покрытия на печатную плату для добавления меди в обрабатываемую печатную плату

Печатные платы с добавлением меди путем гальваники

Размеры медных проводников печатной платы зависят от силы тока, который проводник должен проводить.Каждый след состоит из плоской узкой части медной фольги, которая остается после травления. Сигнальные дорожки обычно уже, чем дорожки питания или заземления, потому что их токопроводящие дорожки обычно намного меньше. В многослойной плате один весь слой может быть в основном сплошной медью, чтобы действовать как заземляющая пластина для экранирования и возврата питания. Для печатных плат, которые содержат микроволновые схемы, линии передачи могут быть проложены в виде полосковой и микрополосковой линий с тщательно контролируемыми размерами, чтобы обеспечить постоянный импеданс.В радиочастотных схемах индуктивность и емкость проводников печатной платы могут использоваться как целенаправленная часть схемы, устраняя необходимость в дополнительных дискретных компонентах.

Химическое травление

Химическое травление выполняется хлоридом железа, персульфатом аммония или иногда соляной кислотой. Для PTH (сквозных отверстий) дополнительные этапы химического осаждения выполняются после того, как отверстия просверлены, затем на медь наносят гальваническое покрытие для увеличения толщины, платы экранируются и покрываются оловом / свинцом.Олово / свинец становится резистом, оставляя чистую медь для протравливания.

Самый простой метод, используемый для мелкосерийного производства и часто используемый любителями, — это иммерсионное травление, при котором плита погружается в травильный раствор, например, хлорид железа. По сравнению с методами, используемыми для массового производства, время травления велико. Ванну можно нагревать и перемешивать для увеличения скорости травления. При пузырьковом травлении через ванну для травления пропускают воздух, чтобы перемешать раствор и ускорить травление.При травлении брызгами используется лопасть с приводом от двигателя для нанесения на доски травителя; этот процесс стал коммерчески устаревшим, поскольку он не так быстр, как травление распылением. При травлении распылением раствор травителя распределяется по доскам соплами и рециркулирует насосами. Регулировка формы сопла, скорости потока, температуры и состава травителя обеспечивает предсказуемый контроль скорости травления и высокую производительность. [4]

Чем больше меди расходуется из плат, травитель становится насыщенным и менее эффективным; разные травители имеют разную производительность по меди, некоторые из них достигают 150 граммов меди на литр раствора.При коммерческом использовании травители можно регенерировать для восстановления их активности, а растворенную медь извлекать и продавать. Мелкомасштабное травление требует внимания к утилизации использованного травителя, который является коррозионным и токсичным из-за содержания в нем металла.

Травитель удаляет медь со всех поверхностей, подверженных воздействию резиста. «Поднутрение» возникает, когда травитель воздействует на тонкий край меди под резистом; это может уменьшить ширину проводника и вызвать обрыв цепи. Для предотвращения подрезов требуется тщательный контроль времени травления.Если в качестве резиста используется металлическое покрытие, оно может «выступать», что может вызвать короткое замыкание между соседними дорожками, когда они расположены близко друг к другу. Выступ можно удалить, очистив плату металлической щеткой после травления. [4]

Ламинирование

Некоторые печатные платы имеют слои трассировки внутри печатной платы и называются многослойными печатными платами . Они формируются путем склеивания отдельно протравленных тонких досок.

Бурение

Отверстия в печатной плате обычно просверливаются сверлами малого диаметра из карбида вольфрама с твердым покрытием.Рекомендуется использовать карбид вольфрама с покрытием, так как многие материалы картона очень абразивные, и сверление должно происходить с высокой частотой вращения и высокой подачей, чтобы быть экономически эффективным. Сверла также должны оставаться острыми, чтобы не повредить следы. Сверление с использованием быстрорежущей стали просто невозможно, поскольку сверла быстро затупятся и, таким образом, разорвут медь и испортят доски. Сверление производится автоматическими сверлильными станками с установкой сверлильной ленты или напильником . Эти сгенерированные компьютером файлы также называются файлами с числовым программным управлением Drill (NCD) или «файлами Excellon».Файл сверления описывает расположение и размер каждого просверленного отверстия. Эти отверстия часто заполняются кольцевыми кольцами (полыми заклепками) для создания переходных отверстий. Переходные отверстия позволяют электрическое и тепловое соединение проводников на противоположных сторонах печатной платы.

Когда требуются очень маленькие переходные отверстия, сверление механическими сверлами обходится дорого из-за высокого уровня износа и поломки. В этом случае переходные отверстия могут быть испарены лазером. Отверстия, просверленные лазером, обычно имеют плохую отделку поверхности внутри отверстия.Эти отверстия называются микропереходами .

Также возможно сверление с контролируемой глубиной , лазерное сверление или предварительное сверление отдельных листов печатной платы перед ламинированием, чтобы получить отверстия, которые соединяют только некоторые из медных слоев, а не проходят через всю плату. Эти отверстия называются глухих переходных отверстий , когда они соединяют внутренний медный слой с внешним слоем, или скрытых переходных отверстий , когда они соединяют два или более внутренних медных слоя и не соединяют внешние слои.

Стенки отверстий для плат с 2 или более слоями делаются проводящими, а затем покрываются медью, чтобы сформировать сквозных отверстий , которые электрически соединяют проводящие слои печатной платы. Для многослойных плит, имеющих 4 или более слоев, сверление обычно дает мазков продуктов высокотемпературного разложения связующего агента в ламинатной системе. Перед тем, как отверстия можно будет покрыть насквозь, этот мазок должен быть удален с помощью химического процесса удаления мазка или плазменного травления .Удаление (протравливание) мазка также обнаруживает внутренние проводники.

Покрытие и покрытие открытых проводников

Печатные платы [5] покрыты припоем, оловом или золотом поверх никеля в качестве резиста для стравливания ненужной базовой меди. [6]

После того, как печатные платы протравлены, а затем промыты водой, наносится паяльная маска, а затем вся незащищенная медь покрывается припоем, никелем / золотом или другим антикоррозийным покрытием. [7] [8]

Матовый припой обычно плавится, чтобы обеспечить лучшую поверхность склеивания, или снимается до чистой меди.Такие средства, как бензимидазолтиол, предотвращают окисление поверхности чистой меди. Места, в которые будут устанавливаться компоненты, обычно покрыты гальваническим покрытием, поскольку необработанная медь без покрытия быстро окисляется и, следовательно, не поддается пайке. Традиционно любая обнаженная медь покрывалась припоем путем выравнивания припоя горячим воздухом (HASL). Покрытие HASL предотвращает окисление находящейся под ним меди, тем самым гарантируя паяемую поверхность. [9] Этот припой был сплавом олово-свинец, однако теперь используются новые припои для соответствия директиве RoHS в ЕС и США, которая ограничивает использование свинца.Одним из таких бессвинцовых соединений является SN100CL, состоящий из 99,3% олова, 0,7% меди, 0,05% никеля и номинального содержания германия 60 ppm.

Важно использовать припой, совместимый как с печатной платой, так и с используемыми деталями. Примером является Ball Grid Array (BGA), использующий шарики припоя из олова и свинца для соединений, теряющих шарики на неизолированных медных дорожках, или с использованием бессвинцовой паяльной пасты.

Другие используемые покрытия: OSP (органическое защитное покрытие), иммерсионное серебро (IAg), иммерсионное олово, химический никель с иммерсионным золотым покрытием (ENIG) и прямое золотое покрытие (поверх никеля).Краевые соединители, расположенные вдоль одного края некоторых плат, часто покрывают никелем, а затем — золотом. Еще одним фактором, который следует учитывать при нанесении покрытия, является быстрая диффузия металла покрытия в оловянный припой. Олово образует интерметаллиды, такие как Cu 5 Sn 6 и Ag 3 Cu, которые растворяются в ликвидусе или солидусе олова (при 50 ° C), удаляя покрытие поверхности и / или оставляя пустоты.

Электрохимическая миграция (ECM) — это рост проводящих металлических нитей на печатной плате (PCB) или в них под действием смещения постоянного напряжения. [10] [11] Серебро, цинк и алюминий, как известно, растут вискеры под действием электрического поля. Серебро также образует проводящие поверхностные пути в присутствии галогенидов и других ионов, что делает его плохим выбором для использования в электронике. У олова будут расти «усы» из-за натяжения покрытой поверхности. На оловянно-свинцовом или припойном покрытии также появляются усы, которые уменьшаются только на процент замененного олова. Оплавление для плавления припоя или белой жести для снятия поверхностных напряжений снижает вероятность образования усов.Другой проблемой покрытия является оловянный вредитель, превращение олова в порошкообразный аллотроп при низкой температуре. [12]

Припой резист

Области, которые не следует паять, могут быть покрыты полимерным припоем резистом (паяльная маска ). Паяльный резист предотвращает образование перемычек припоя между проводниками и коротких замыканий. Припой резист также обеспечивает некоторую защиту от окружающей среды. Паяльный резист обычно имеет толщину 20–30 микрометров.

Трафаретная печать

Штриховой рисунок и текст могут быть напечатаны на внешних поверхностях печатной платы с помощью трафаретной печати. Когда позволяет пространство, текст на экране может указывать обозначения компонентов, требования к настройке переключателей, контрольные точки и другие функции, полезные при сборке, тестировании и обслуживании печатной платы.

Трафаретная печать также известна как шелкография или, на односторонних печатных платах, красная печать .

В последнее время были разработаны решения для цифровой печати, которые заменяют традиционный процесс трафаретной печати.Эта технология позволяет печатать переменные данные на печатной плате, включая информацию о сериализации и штрих-кодах для отслеживания.

Тест

Незаполненные платы могут быть подвергнуты тесту «голой платы» , при котором каждое соединение цепи (как определено в списке цепей ) проверяется как правильное на готовой плате. Для массового производства используется тестер для гвоздей, приспособление или адаптер с жесткой иглой для контакта с медными площадками или отверстиями на одной или обеих сторонах платы для облегчения тестирования.Компьютер даст команду электрическому испытательному устройству приложить небольшое напряжение к каждой точке контакта на ложе гвоздей по мере необходимости и проверить, появляется ли такое напряжение в других подходящих точках контакта. «Замыкание» на плате будет соединением там, где его не должно быть; «разрыв» — это между двумя точками, которые должны быть соединены, но не являются. Для плат малого или среднего объема тестеры с летающей сеткой и с летающей сеткой используют движущиеся испытательные головки для контакта с контактами или отверстиями из меди / серебра / золота / припоя для проверки электрического соединения тестируемой платы.Другой метод тестирования — промышленное КТ-сканирование, которое может генерировать 3D-рендеринг платы вместе с 2D-фрагментами изображения и может отображать такие детали, как паяные пути и соединения.

Печатная сборка

Печатная плата с контактными площадками для тестированияПосле того, как печатная плата (PCB) будет завершена, электронные компоненты должны быть прикреплены, чтобы сформировать функциональную сборку печатной платы , [13] [14] или PCA (иногда называемую «сборкой печатной платы» PCBA ).В конструкции со сквозным отверстием выводы компонентов вставляются в отверстия. В конструкции для поверхностного монтажа компоненты размещаются на площадках или площадках на внешних поверхностях печатной платы. В обоих типах конструкции выводы компонентов электрически и механически прикреплены к плате с помощью припоя из расплавленного металла.

Существует множество методов пайки, используемых для прикрепления компонентов к печатной плате. Крупносерийное производство обычно осуществляется с помощью машинной установки и пайки волной пайки или оплавления в печах, но квалифицированные техники могут паять очень крошечные детали (например, корпуса 0201, которые имеют размер 0.02 дюйма на 0,01 дюйма) [15] вручную под микроскопом с помощью пинцета и паяльника с тонким наконечником для прототипов малых объемов. Некоторые детали, например, корпуса BGA, может быть чрезвычайно сложно припаять вручную.

Часто конструкция для монтажа в сквозное отверстие и для поверхностного монтажа должна быть объединена в единую сборку, поскольку некоторые необходимые компоненты доступны только в корпусах для поверхностного монтажа, а другие доступны только в корпусах для монтажа на поверхность. Еще одна причина использовать оба метода заключается в том, что монтаж в сквозное отверстие может обеспечить необходимую прочность для компонентов, которые могут выдержать физическую нагрузку, в то время как компоненты, которые, как ожидается, останутся нетронутыми, будут занимать меньше места при использовании методов поверхностного монтажа.

После того, как плата заполнена, ее можно протестировать различными способами:

- При включенном питании проведите внутрисхемный тест, в ходе которого можно выполнить физические измерения (например, напряжение, частоту).

- При включенном питании, функциональный тест, просто проверка того, выполняет ли печатная плата то, для чего она была предназначена.

Для облегчения этих испытаний на печатных платах могут быть предусмотрены дополнительные контактные площадки для временных соединений. Иногда эти площадки необходимо изолировать резисторами.Внутрисхемный тест может также проверять функции тестирования некоторых компонентов с граничным сканированием. Системы внутрисхемного тестирования также могут использоваться для программирования компонентов энергонезависимой памяти на плате.