Определение укрывистости ЛКМ

За укрывистость принимают способность лакокрасочного материала делать невидимым цвет или цветовые различия окрашиваемой поверхности. Согласно российским стандартам укрывистость выражается в граммах пигментированного материала, необходимого для укрытия 1 м² поверхности. В Европе, как правило, укрывистость выражают в м²/л.

Методы определения укрывистости:

— Визуальный

— Инструментальный

— Инструментально-математический

Межгосударственный стандарт ГОСТ 8784-75 «Материалы лакокрасочные. Методы определения укрывистости»

1.Визуальный метод определения укрывистости

Метод заключается в нанесении слоев лакокрасочного материала на стеклянную пластинку до тех пор, пока контуры черно-белой контрастной пластинки или шахматной доски, подложенной под стеклянную пластинку, станут невидимыми. Доска шахматная (рис. 1) изготавливается следующим образом: кусок белой чертежной (ГОСТ 597) или матовой типографской (ГОСТ 9095) бумаги размером 90х120 мм расчерчивают на 12 квадратов размером 30х30 мм (допускается размер квадратов 45х45 мм при применении стеклянной пластинки размером 180х240 мм) и закрашивают их в шахматном порядке черной тушью; после высыхания туши лист бумаги наклеивают на стеклянную пластину или гладкую деревянную дощечку размером 90х120 мм (180х225 мм).

Рис.1

1.1 Проведение испытания:

Для определения укрывистости лакокрасочный материал разбавляют до рабочей вязкости. На стеклянную пластинку, подготовленную по ГОСТ 8832 и взвешенную с точностью до четвертого десятичного знака, наносят один или два слоя лакокрасочного материала.

Стеклянную пластинку с лакокрасочным материалом кладут на контрастную пластинку или шахматную доску и наблюдают при рассеянном дневном свете, просвечивают ли белые и черные поля. Если поля просвечивают, наносят на пластинку последовательно новые слои материала до тех пор, пока полностью не исчезнет разница между белыми и черными полями. После полного укрытия стеклянную пластинку взвешивают с точностью до четвертого десятичного знака, сушат и снова взвешивают. Перед взвешиванием и высушиванием удаляют потеки лакокрасочного материала с обратной стороны и с ребер пластинки. Каждый раз перед нанесением нового слоя лакокрасочный материал перемешивают.

1.2 Обработка результатов:

Укрывистость высушенной пленки (D), г/м2, вычисляют по формуле:

, где

m0 — масса неокрашенной стеклянной пластинки, г.

m1 — масса пластинки с высушенной пленкой, г.

S — площадь стеклянной пластинки, мм2.

Укрывистость невысушенной лакокрасочной пленки (Dh) г/м2, вычисляют по формуле:

где

масса пластинки с невысушенным лакокрасочным материалом, г

Для пластинки размером 90х120мм укрывистость (D и Dh) вычисляют по формулам:

D = (m1 — m0) x 92,6,

Dh = (m -m0) x 92,6,

Укрывистость высушенной пленки в пересчете на лкм (Dm), г/м2

X- массовая доля нелетучих веществ в лкм %, определенная по ГОСТ 17537

2.Инструментальный метод определения укрывистости

Сущность метода заключается в определении коэффициента контрастности измерением коэффициентов яркости покрытий разной толщины, помещенных на белую и черную подложки.

Метод предназначается для определения укрывистости эмалей и красок белых и светлых тонов в высушенных покрытиях (коэффициент яркости не менее 0,6). Коэффициент яркости(R)— отношение яркости покрытия к яркости эталона, измеренных в одинаковых условиях освещения с углом падения света 45°.

Коэффициент контрастности (C) — отношение коэффициента яркости покрытия от черной подложки (Rч) к коэффициенту яркости покрытия от белой подложки (Rб)

Полную укрывистость определяют при коэффициенте контрастности 0,98.

2.1 Проведение испытаний:

Для определения укрывистости лакокрасочный материал разбавляют до рабочей вязкости. Шесть подготовленных пластинок (контрастных или промежуточных) взвешивают с точностью до четвертого десятичного знака и определяют их площадь с точностью до 1 мм2. Наносят на пластинки лакокрасочный материал с постепенно увеличивающейся толщиной (толщина покрытия на первой пластинке не должна превышать 20 мкм). Пластинки высушивают и затем определяют на них коэффициенты яркости покрытий, при этом в случае промежуточных пластинок с покрытием кладут их на черно-белые поля покрытием вниз.

Пластинки с покрытием взвешивают с точностью до четвертого десятичного знака. Вид продукта для разбавления лакокрасочного материала до рабочей вязкости, величина рабочей вязкости, метод нанесения лакокрасочного материала на стеклянные пластинки, режим сушки и кондиционирования должны быть указаны в нормативно-технической документации на лакокрасочный материал. При отсутствии указаний образцы до начала испытания выдерживают в течение 24 ч при температуре (20 + 2) °С и относительной влажности воздуха (65 + 5) %.

2.2 Обработка результатов:

Массу единицы площади покрытия в граммах на квадратный метр поверхности с известным коэффициентом контрастности вычисляют по формуле:

m= m2-m1, где

m1 —масса единицы площади пластинки, г/м2;

m2— масса единицы площади пластинки с покрытием, г/м2

Затем строят график: на оси ординат откладывают величины коэффициентов контрастности С, а на оси абсцисс — соответствующие каждому С значения m и проводят кривую. Из точки на оси ординат, соответствующей величине С, равной 0,98, проводят прямую, параллельную оси абсцисс, до пересечения с кривой (точка а). Из точки а опускают перпендикуляр к оси абсцисс и находят значение m, которое соответствует укрывистости высушенного лакокрасочного материала (D), г/м2.

Из точки на оси ординат, соответствующей величине С, равной 0,98, проводят прямую, параллельную оси абсцисс, до пересечения с кривой (точка а). Из точки а опускают перпендикуляр к оси абсцисс и находят значение m, которое соответствует укрывистости высушенного лакокрасочного материала (D), г/м2.

Толщину сырого слоя покрытия (d) в миллиметрах вычисляют по формуле:

, где

р — плотность лакокрасочного материала,

D — укрывистость высушенного лакокрасочного покрытия,

х — массовая доля нелетучих веществ, %.

Расход лакокрасочного материала при нанесении (P) в квадратных метрах на кубический дециметр вычисляют по формуле:

3. Инструментально-математический метод определения укрывистости

Сущность метода заключается в определении коэффициентов яркости неукрывающего и переукрывающего покрытий, помещенных на черную и белую подложки. Метод предназначается для определения укрывистости эмалей и красок белых и светлых тонов в высушенных покрытиях (коэффициент яркости не менее 0,6).

3.1 Проведение испытаний

Для определения укрывистости лакокрасочный материал разбавляют до рабочей вязкости. Две стеклянные пластинки подготавливают по ГОСТ 8832 и на одну из них наносят покрытие, не укрывающее подложку, а на другую — покрытие, значительно переукрывающее контрастную подложку (контроль проводят визуальным методом по шахматной доске). После высушивания определяют коэффициенты яркости неукрывающего (R0) и переукрывающего (R∞) покрытий.

Измерение коэффициентов яркости проводят по п. 2.1 настоящего стандарта. Величины коэффициентов яркости от черной и белой под ложек для пластинки с переукрывающим слоем должны быть одинаковы.

Вид продукта для разбавления лакокрасочного материала до рабочей вязкости, величина рабочей вязкости, метод нанесения лакокрасочного материала на стеклянные пластинки, режим сушки должны быть указаны в нормативно-технической документации на лакокрасочный материал.

3.2 Обработка результатов

Укрывистость (У), м2/л, вычисляют по формуле:

, где

Нk —толщина покрытия с коэффициентом контрастности 0,98, обеспечивающего полное укрытие черно-белой контрастной подложки, мм

Толщину укрывающего слоя (Нк) в миллиметрах вычисляют по формуле:

, где

H— толщина неукрывающего слоя, мм

Rok —коэффициент яркости покрытия толщиной Нk, который вычисляют по формуле

, где

Rg —коэффициент яркости белой пластинки;

а —оптическая константа, которую вычисляют по формуле:

Перевод величины укрывистости (м2/л) в размерность г/м2 осуществляется по формуле:

, где

За результат испытания принимают среднее арифметическое трех параллельных определений, допускаемые расхождения между которыми не должны превышать 3%.

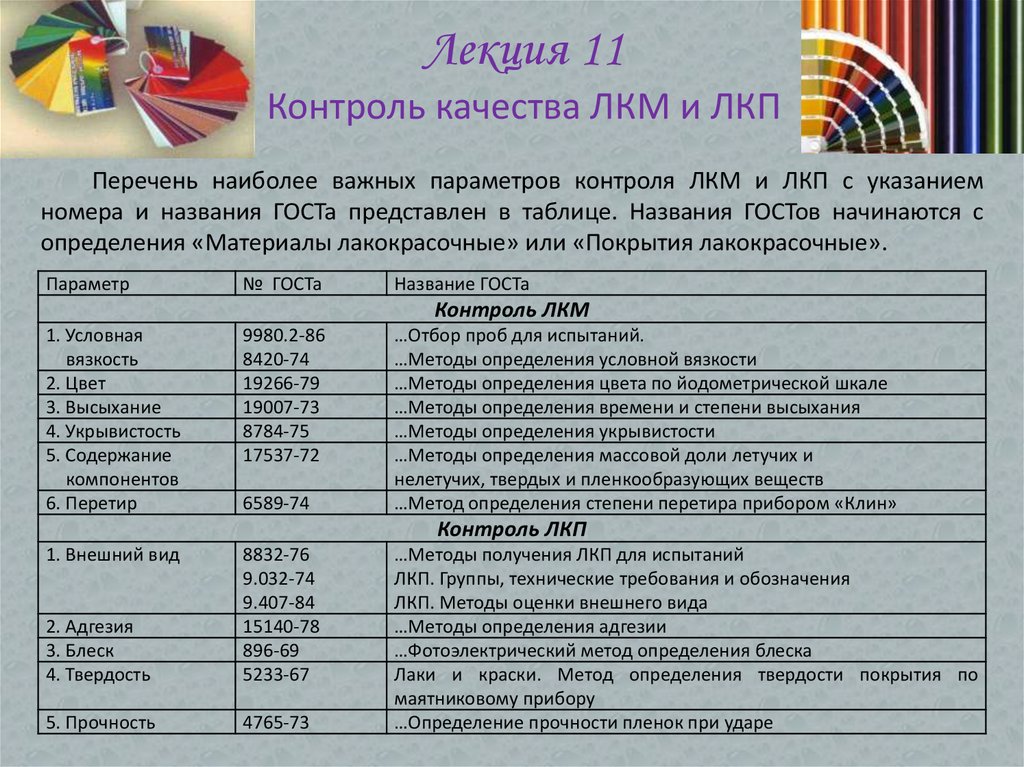

Перечень нормативных документов, регламентирующих контроль качества лакокрасочной продукции

Категория: Химический состав непродовольственных товаров

1. ГОСТ 9.072—77 «ЕСЗКС. Покрытия лакокрасочные. Термины и определения».

2. ГОСТ 9.083—78 «ЕСЗКС. Покрытия лакокрасочные. Методы ускоренных испытаний на долговечность в жидких агрессивных средах».

3. ГОСТ 9.104-79 (взамен ГОСТ 9.009-73) «ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации».

4. ГОСТ 9.105—80 «ЕСЗКС. Покрытия лакокрасочные. Классификация и основные параметры методов окрашивания».

5. ГОСТ 9.401-91 (взамен ГОСТ 9.074-77, ГОСТ 9.401-89, ГОСТ 9.404—81) «ЕСЗКС. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов».

6. ГОСТ 9.402-80 (взамен ГОСТ 9.025-74) «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием».

7. ГОСТ 9.403-80 (взамен ГОСТ 21064-75, ГОСТ 21065-75, ГОСТ 21826—76) «ЕСЗКС. Покрытия лакокрасочные. Методы испытания на стойкость к статическому воздействию жидкостей».

Покрытия лакокрасочные. Методы испытания на стойкость к статическому воздействию жидкостей».

8. ГОСТ 9.405—83 «ЕСЗКС. Покрытия лакокрасочные. Метод определения режима горячей сушки».

9. ГОСТ 9.407—84 «ЕСЗКС. Покрытия лакокрасочные. Метод оценки внешнего вида».

10. ГОСТ 9.408—86 «ЕСЗКС. Покрытия лакокрасочные. Метод ускоренных испытаний на стойкость в условиях хранения».

11. ГОСТ 9.409—88 «ЕСЗКС. Покрытия лакокрасочные. Методы ускоренных испытаний на стойкость к воздействию нефтепродуктов».

12. ГОСТ 16976—71 «Покрытия лакокрасочные. Метод определения степени меления».

13. ГОСТ 9.032-74 (взамен ГОСТ 9894-61) «ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения».

14. ГОСТ 8784—75 (взамен ГОСТ 8784—58) «Материалы лакокрасочные. Методы определения укрывистости».

15. ГОСТ 6992-68 (взамен ГОСТ 6992-60) «ЕСЗКС. Покрытия лакокрасочные. Метод испытаний на стойкость в атмосферных условиях».

16. ГОСТ 9.045—75 «ЕСЗКС. Покрытия лакокрасочные. Ускоренные методы определения светостойкости».

Ускоренные методы определения светостойкости».

17. ГОСТ 9.050—75 «ЕСЗКС. Покрытия лакокрасочные. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов».

18. ГОСТ 11279.4—83 (взамен ГОСТ 11279-65 в части разд. 4) «Красители органические. Метод определения устойчивости красок к воздействию реагентов».

19. ГОСТ 11279.7-83 (взамен ГОСТ 11279-65 в части разд. 7) «Красители органические. Метод определения устойчивости красок к воздействию температуры переработки в различных материалах».

20. ГОСТ 11279.1-83 (взамен ГОСТ 11279-65 в части разд. 1) «Красители органические. Методы определения относительной красящей способности (концентрации), оттенка и чистоты окраски».

21. ГОСТ 11279.3-83 (взамен ГОСТ 11279-65 в части разд. 3) «Красители органические. Метод определения устойчивости к воздействию связующих и пластификаторов».

22. ГОСТ 9980.2-86 (взамен ГОСТ 9980-80 в части разд. 2) (ИСО 842—84, ИСО 1512—74, ИСО 1513—80) «Материалы лакокрасочные. Отбор проб для испытаний».

Отбор проб для испытаний».

23. ГОСТ 9980.4-86 (взамен ГОСТ 9980-80 в части разд. 4) «Материалы лакокрасочные. Маркировка».

24. ГОСТ 21119.1-75 (ИСО 787-2-81) (взамен ГОСТ 9390-60 в части разд. 5, ГОСТ 11279-65 в части разд. 12, ОСТ 10086-39 в части М.И. 1 в части разд. 1) «Общие методы испытаний пигментов и наполнителей. Определение массовой доли воды и летучих веществ».

25. ГОСТ 21119.3-91 (ИСО 787-9-81) (взамен ГОСТ 21119.3-75) «Общие методы испытаний пигментов и наполнителей. Определение рН водной суспензии».

26. ГОСТ 21119.5—75 «Красители органические и пигменты неорганические. Методы определения плотности».

27. ГОСТ 21119.7—75 «Красители органические и пигменты неорганические. Метод определения удельной электрической проводимости водной вытяжки».

28. ГОСТ 24404—80 «Изделия из древесины и древесных материалов. Покрытия лакокрасочные. Классификация и обозначения».

29. ГОСТ 28613—90 «Покрытия лакокрасочные велосипедов, мотоциклов, мотороллеров, мопедов. Общие требования и методы контроля».

Общие требования и методы контроля».

30. ГОСТ 30662—99 «Преобразователи ржавчины. Методы испытаний защитных свойств лакокрасочных покрытий».

31. ГОСТ 17537-72 (взамен ГОСТ 6989-54, ГОСТ 6059-51) «Материалы лакокрасочные. Методы определения массовой доли летучих и нелетучих, твердых и пленкообразующих веществ».

32. ГОСТ Р 50279.8-92 (ИСО 3856-6-84) «Материалы лакокрасочные. Методы определения содержания металлов. Определение содержания общего «растворенного» хрома в жидкой части краски. Метод пламенной атомно-абсорбционной спектрометрии».

33. ГОСТ Р 50279.10—92 (ИСО 6503—84) «Материалы лакокрасочные. Методы определения содержания металлов. Определение содержания общего свинца. Метод пламенной атомно-абсорбционной спектрометрии».

34. ГОСТ Р 50500-93 (ИСО 6860—84) «Лаки и краски. Испытание на изгиб (конический стержень)».

35. ГОСТ Р 50563.5-93 (ИСО 8780-5-90) «Пигменты и наполнители. Методы диспергирования для оценки характеристик диспергируемости».

36. ГОСТ 211 19.89-75 (ИСО 787-5—80) (взамен ГОСТ 11279-65 в части разд. 8, ОСТ 10086—39 в части М.И. 3) «Общие методы испытаний пигментов и наполнителей. Определение маслоемкости».

ГОСТ 211 19.89-75 (ИСО 787-5—80) (взамен ГОСТ 11279-65 в части разд. 8, ОСТ 10086—39 в части М.И. 3) «Общие методы испытаний пигментов и наполнителей. Определение маслоемкости».

37. ГОСТ 21119.12—92 (ИСО 787-4—81) «Общие методы испытаний пигментов и наполнителей. Определение кислотности или щелочности водного экстракта».

38. ГОСТ Р 50563.2—93 (ИСО 8780-2-90) «Пигменты и наполнители. Методы диспергирования для оценки характеристик диспергируемости. Диспергирование в вибромельнице».

39. ГОСТ Р 50563.4—93 (ИСО 8780-4-90) «Пигменты и наполнители. Методы диспергирования для оценки характеристик диспергируемости. Диспергирование в бисерной мельнице».

40. ГОСТ 25118—82 «Красители органические кислотные металлосодержащие комплекса 1:2. Метод определения концентрации и оттенка».

41. ГОСТ 25128—82 «Красители органические катионные. Метод определения способности к окрашиванию волокнистых материалов».

42. ГОСТ 27271—87 «Материалы лакокрасочные. Метод контроля срока годности».

43. ГОСТ 27403—87 «Красители кубовые. Методы определения температуры замерзания, устойчивости к центрифугированию и показатели концентрации водородных ионов (рН)».

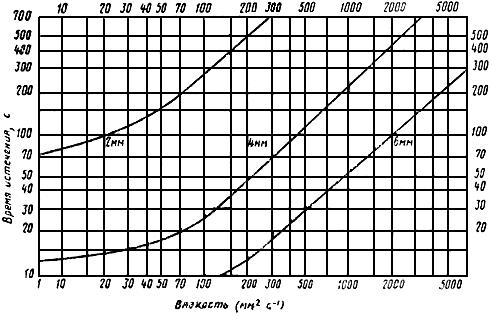

44. ГОСТ 8420—74 (взамен ГОСТ 8420—57) «Материалы лакокрасочные. Методы определения условной вязкости».

45. ГОСТ 21513—76 (взамен ОСТ 10086-39 в части М.И. 32) «Материалы лакокрасочные. Методы определения водо- и влагопоглощения лакокрасочной пленкой».

46. ГОСТ 14243—78 (взамен ГОСТ 14243—69) «Материалы лакокрасочные. Методы получения свободных пленок».

47. ГОСТ 6806—73 (взамен ГОСТ 6806—53) «Материалы лакокрасочные. Метод определения эластичности пленки при изгибе».

48. ГОСТ 21903—76 (взамен ОСТ 10086-39 в части М.И. 29) «Материалы лакокрасочные. Методы определения условной светостойкости».

49. ГОСТ 6589-74 (взамен ГОСТ 6589-57, ОСТ 10086-39 в части М.И. 9) «Материалы лакокрасочные. Метод определения степени перетира прибором «Клин» (гриндометр)».

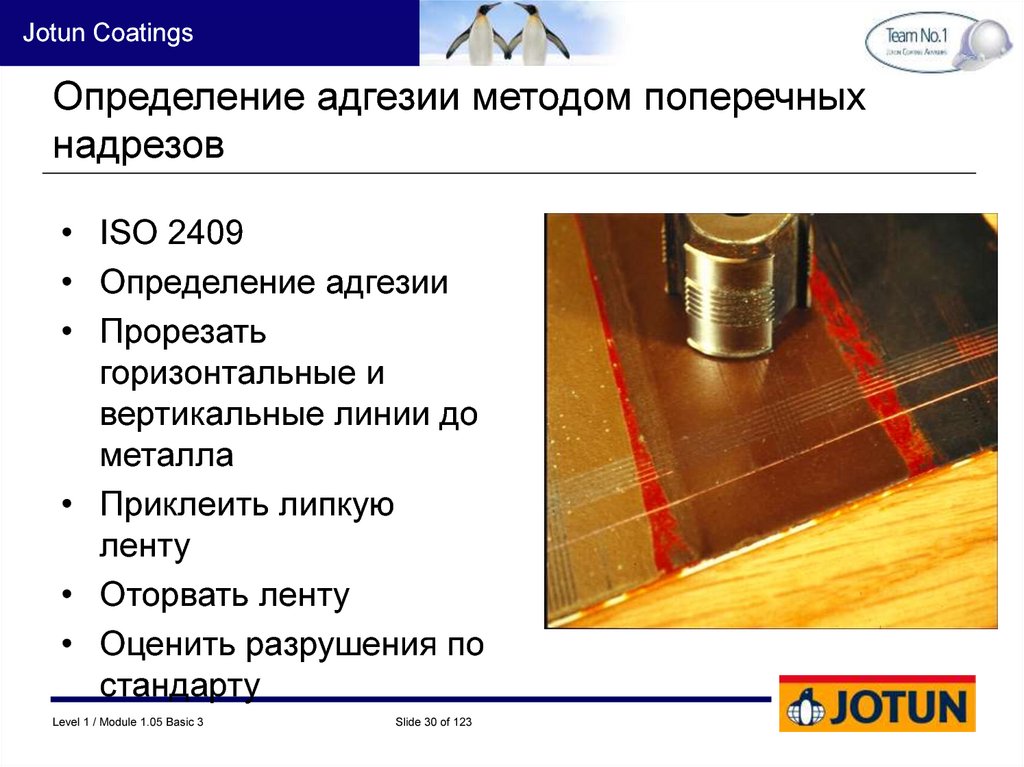

50. ГОСТ 15140—78 (взамен ГОСТ 15140—69) «Материалы лакокрасочные. Методы определения адгезии».

Методы определения адгезии».

51. ГОСТ 9529—80 (взамен ГОСТ 9529—75) «Пигменты неорганические. Методы определения разбеливающей способности белых пигментов».

52. ГОСТ 19487—74 «Пигменты и наполнители неорганические. Термины и определения».

53. ГОСТ 16873-92 (ИСО 787-1-82) (взамен ГОСТ 16873-78) «Пигменты и наполнители неорганические. Методы определения цвета и белизны».

54. ГОСТ 28246—89 (ИСО 4618-1-3—84) «Краски и лаки. Термины и определения».

55. ГОСТ ИСО 8130-7—2001 «Краски порошковые. Определение потери массы при горячей сушке».

56. ГОСТ 21119.10-75 (взамен ГОСТ 9390-60 в части разд. 4, ГОСТ 11279—65 в части разд. 13) «Красители органические и пигменты неорганические. Метод определения содержания золы».

57. СТ СЭВ 3854—82 «Красители активные. Метод определения устойчивости при хранении».

58. СТ СЭВ 4271—83 «Красители кубовые. Методы определения концентрации и оттенка».

59. СТ СЭВ 4272—83 «Красители кубовые. Методы определения степени дисперсности».

60. СТ СЭВ 4273—83 «Красители кубовые. Методы определения температуры замерзания, устойчивости к центрифугированию и показатели концентрации водородных ионов (рН)».

61. СТ СЭВ 4801—84 «Красители кубовые водорастворимые. Метод определения концентрации и оттенка».

62. ГОСТ Р 50279.1—92 (ИСО 6713—84) «Материалы лакокрасочные. Методы определения содержания металлов. Приготовление кислых экстрактов из лакокрасочных материалов в жидкой или порошковой форме».

63. ГОСТ Р 50279.2-92 (ИСО 6714-90) «Материалы лакокрасочные. Методы определения содержания металлов. Приготовление кислых экстрактов из высушенных лакокрасочных пленок».

64. ГОСТ Р 50279.3-92 (ИСО 3856-1-84) «Материалы лакокрасочные. Методы определения содержания металлов. Определение содержания «растворенного» свинца. Метод пламенной атомно-абсорбционной спектрометрии и спектрофотометрический метод с использованием дитизона».

65. ГОСТ Р 50279.4—92 (ИСО 3856-2—84) «Материалы лакокрасочные. Методы определения содержания металлов. Определение содержания «растворенной» сурьмы. Метод пламенной атомно-абсорбционной спектрометрии и спектрофотометрический метод с использованием родамина Б».

Определение содержания «растворенной» сурьмы. Метод пламенной атомно-абсорбционной спектрометрии и спектрофотометрический метод с использованием родамина Б».

66. ГОСТ Р 50279.5-92 (ИСО 3856-3-84) «Материалы лакокрасочные. Методы определения содержания металлов. Определение содержания «растворенного» бария. Метод пламенной атомно-эмиссионной спектрометрии».

67. ГОСТ Р 50279.6-92 (ИСО 3856-4-84) «Материалы лакокрасочные. Методы определения содержания металлов. Определение содержания «растворенного» кадмия. Метод пламенной атомно-абсорбционной спектрометрии и полярографический метод».

68. ГОСТ 28451-90 (ИСО 4617-1-3—86) «Краски и лаки. Перечень эквивалентных терминов».

69. ГОСТ 28513—90 «Материалы лакокрасочные. Метод определения плотности».

70. ГОСТ 29317-92 (ИСО 3270-84) «Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания».

71. ГОСТ 29318—92 (ИСО 4627-81) «Материалы лакокрасочные. Оценка совместимости продукта с окрашиваемой поверхностью. Методы испытания».

Методы испытания».

72. ГОСТ 29319—92 (ИСО 3668—76) «Материалы лакокрасочные. Метод визуального сравнения цвета».

73. ГОСТ 30763-2001 (ИСО 8130-9-92) «Краски порошковые. Отбор проб».

74. ГОСТ 11279.5-83 (взамен ГОСТ 11279-65 в части разд. 5) «Красители органические. Методы определения миграционной устойчивости пигментов и лаков».

75. ГОСТ 11279.8—83 «Красители органические. Метод определения устойчивости окраски поливинилхлоридной пленки к сухому и мокрому трению».

76. ГОСТ 11279.2-83 (взамен ГОСТ 11279-65 в части разд. 2) «Красители органические. Метод определения устойчивости окрасок к действию света и погоды».

77. ГОСТ 9980.1—86 (взамен ГОСТ 9980-80 в части разд. 1) «Материалы лакокрасочные. Правила приемки».

78. ГОСТ 9980.3-86 (взамен ГОСТ 9980-80 в части разд. 3) «Материалы лакокрасочные. Упаковка».

79. ГОСТ 9980.5-86 (взамен ГОСТ 9980—80 в части разд. 5, 6) «Материалы лакокрасочные. Транспортирование и хранение».

80. ГОСТ 21119. 2-75 (ИСО 787-3-79, ИСО 787-8-79) (взамен ГОСТ 11279—65 в части разд. 10, ОСТ 10086—39 в части М.И. 1 в части разд. 3) «Общие методы испытаний пигментов и наполнителей. Определение массовой доли веществ, растворимых в воде».

2-75 (ИСО 787-3-79, ИСО 787-8-79) (взамен ГОСТ 11279—65 в части разд. 10, ОСТ 10086—39 в части М.И. 1 в части разд. 3) «Общие методы испытаний пигментов и наполнителей. Определение массовой доли веществ, растворимых в воде».

81. ГОСТ 21119.4-75 (ИСО 787-7-81, ИСО 787-18-83) (взамен ГОСТ 9390-60 в части разд. 7, ГОСТ 1 1279-65 в части разд. 11, ОСТ 10086-39 в части М. И. 2) «Общие методы испытаний пигментов и наполнителей».

82. ГОСТ 21119.6-92 (ИСО 787-11-81) (взамен ГОСТ 21119.6-75) «Общие методы испытаний пигментов и наполнителей. Определение уплотненного объема, кажущейся плотности после уплотнения и насыпного объема».

83. ГОСТ 23852—79 «Покрытия лакокрасочные. Общие требования к выбору по декоративным свойствам».

84. ГОСТ 27890—88 (ИСО 4624—78) «Покрытия лакокрасочные защитные дезактивируемые. Метод определения адгезионной прочности нормальным отрывом».

85. ГОСТ 29309—92 «Покрытия лакокрасочные. Определение прочности при растяжении».

86. ГОСТ 16922-71 (взамен ГОСТ 9390-60 в части разд. 6, 8-10) «Красители органические, полупродукты, текстильно-вспомогательные вещества. Методы испытаний».

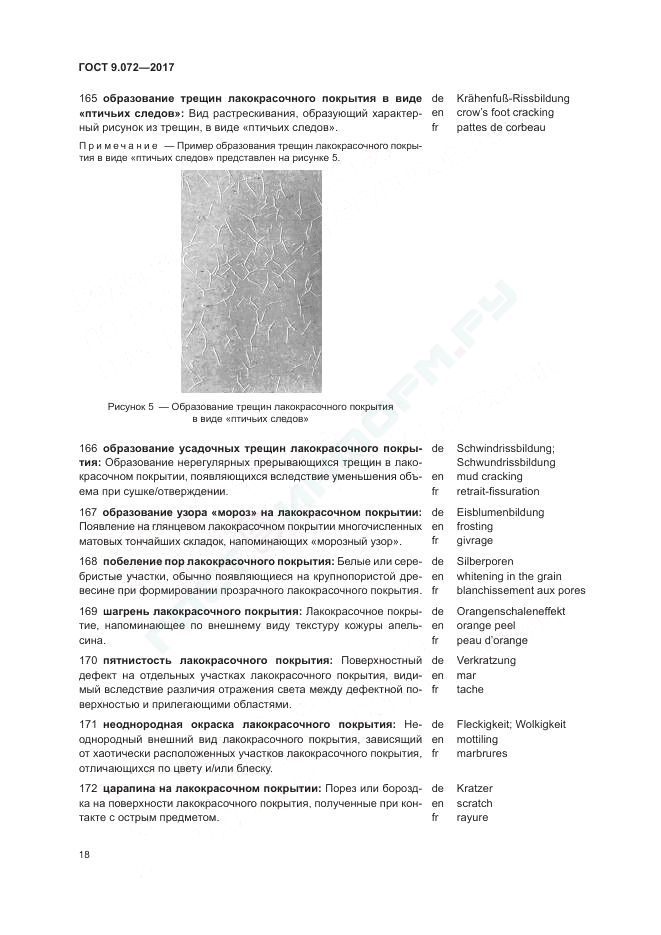

6, 8-10) «Красители органические, полупродукты, текстильно-вспомогательные вещества. Методы испытаний».

87. ГОСТ Р 50279.7-92 (ИСО 3856-5—84) «Материалы лакокрасочные. Методы определения содержания металлов. Определение содержания «растворенного» шестивалентного хрома в пигментной части жидкой и порошковой красок. Спектрофотометрический метод с использованием дифенилкарбазида».

88. ГОСТ Р 50279.9—92 (ИСО 3856-7—84) «Материалы лакокрасочные. Методы определения содержания металлов. Определение содержания «растворенной» ртути в пигментной части краски и в жидкой части водоразбавляемых красок. Метод беспламенной атомно-абсорбционной спектрометрии».

89. ГОСТ Р 50279.11—92 (ИСО 7252—84) «Материалы лакокрасочные. Методы определения содержания металлов. Определение содержания общей ртути. Метод беспламенной атомно-абсорбционной спектрометрии».

90. ГОСТ Р 50535—93 «Материалы лакокрасочные. Методы определения объемной доли нелетучих веществ».

91. ГОСТ Р 50563.6—93 (ИСО 8780-6—90) «Пигменты и наполнители. Методы диспергирования для оценки характеристик диспергируемости. Диспергирование в трехвалковой мельнице».

Методы диспергирования для оценки характеристик диспергируемости. Диспергирование в трехвалковой мельнице».

92. ГОСТ 21119.9-75 (взамен ОСТ 10086-39 в части М.И. 1 в части разд. 2) «Красители органические и пигменты неорганические. Метод определения потери массы при прокаливании».

93. ГОСТ Р 50563.1—93 (ИСО 8780-1—90) «Пигменты и наполнители. Методы диспергирования для оценки характеристик диспергируемости. Введение».

94. ГОСТ Р 50563.3-93 (ИСО 8780-3-90) «Пигменты и наполнители. Методы диспергирования для оценки характеристик диспергируемости. Диспергирование в мельнице с высокоскоростной мешалкой».

95. ГОСТ 24892—81 «Красители органические катионные. Метод определения концентрации и оттенка».

96. ГОСТ 25119—82 «Красители органические кислотные металлосодержащие комплекса 1:2. Метод определения способности к окрашиванию волокнистых материалов».

97. ГОСТ 27037—86 «Материалы лакокрасочные. Метод определения устойчивости к воздействию переменных температур».

98. ГОСТ 27402—87 «Красители кубовые. Методы определения степени дисперсности». v

99. ГОСТ 9825—73 (взамен ГОСТ 9825—61) «Материалы лакокрасочные. Термины, определения и обозначения».

100. ГОСТ 8832-76 (ИСО 1514-84) (взамен ГОСТ 8832-58) «Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытаний».

101. ГОСТ 4765—73 (взамен ГОСТ 4765—59) «Материалы лакокрасочные. Метод определения прочности при ударе».

102. ГОСТ 896-69 (взамен ГОСТ 896—41) «Материалы лакокрасочные. Фотоэлектрический метод определения блеска».

103. ГОСТ 6965—75 (взамен ГОСТ 6965—54) «Растворители органические. Метод спектрофотометрического испытания».

104. ГОСТ 19266-79 (взамен ГОСТ 19266-73) «Материалы лакокрасочные. Методы определения цвета».

105. ГОСТ 23955—80 «Материалы лакокрасочные. Методы определения кислотного числа».

106. ГОСТ 20811-75 (взамен ОСТ 10086—З9.в части М.И. 23) «Материалы лакокрасочные. Методы испытаний покрытий на истирание».

107. ГОСТ 18299-72 (взамен ОСТ 10086-39* в части М.И. 35) «Материалы лакокрасочные. Метод определения предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости»..

108. ГОСТ ИСО 8130-2—2002 «Краски порошковые. Определение плотности с применением газового пикнометра (арбитражный метод)».

109. ГОСТ 5233-89 (ИСО 1522-73) (взамен ГОСТ 5233-67) «Материалы лакокрасочные. Метод определения твердости по маятниковому прибору».

110. ГОСТ ИСО 8130-6—2002 «Краски порошковые. Определение времени желатинизации термореактивных порошковых красок при заданной температуре».

111. ГОСТ 21119.11-92 (ИСО 787-13-73) «Общие методы испытаний пигментов и наполнителей. Определение водорастворимых сульфатов, хлоридов и нитратов».

ВЛИЯНИЕ КРУПНОСТИ КАЛЬЦИТНЫХ НАПОЛНИТЕЛЕЙ И ИХ СООТНОШЕНИЯ НА ХАРАКТЕРИСТИКИ АКРИЛОВЫХ КРАСОК НА ВОДНОЙ ОСНОВЕ

УНИВ. НОВОСТИ. СЕВЕРНЫЙ КАВКАЗ. РЕГ. СЕРИЯ ТЕХНИЧЕСКИХ НАУК. 2018; 1: 117-120

http://dx.

doi.org/10.17213/0321-2653-2018-1-117-120

doi.org/10.17213/0321-2653-2018-1-117-120

ВЛИЯНИЕ КРУПНОСТИ КАЛЬЦИТНЫХ НАПОЛНИТЕЛЕЙ И ИХ СООТНОШЕНИЯ НА ХАРАКТЕРИСТИКИ АКРИЛОВЫХ КРАСОК НА ВОДНОЙ ОСНОВЕ

Н.П. Котенко, Н.П. Павлова

Котенко Наталья Петровна – кандидат технических наук, доцент, кафедра «Химические технологии», Южно-Российский государственный политехнический университет (НПИ) имени Платова, г. Новочеркасск, Россия.

Павлова Наталья Павловна – студентка, кафедра «Химические технологии», Южно-Российский государственный политехнический университет (НПИ) им. Платова, г. Новочеркасск, Россия. Электронная почта: [email protected]

Реферат

Предложен тип кальцитовых наполнителей производителей Omyacarb, Agacgalcit различного фракционного состава для частичной замены дорогостоящего диоксида титана в акриловых водоэмульсионных красках. Определено массовое соотношение кальцитовых вспомогательных веществ. Проведен анализ физико-химических свойств лакокрасочных материалов. Установлено, что введение смесей наполнителей значительно улучшает качество краски – укрывистость и стойкость покрытия, не изменяет белизну.

Проведен анализ физико-химических свойств лакокрасочных материалов. Установлено, что введение смесей наполнителей значительно улучшает качество краски – укрывистость и стойкость покрытия, не изменяет белизну.

Ключевые слова: наполнитель; кальцит; латексная краска; акриловая дисперсия; производительность; белизна; укрывистость; истирание.

Полный текст: [на elibrary.ru]

Ссылки

1. Казакова Е.Е., Скороходова О.Н. Водно-дисперсионные акриловые лакокрасочные материалы строительного назначения . Москва, Изд-во ООО «Пэинт-Медиа», 2003, 136 с.

2. ГОСТ 8784 – 75. Материалы лакокрасочные «Методика определения укрывистости» . Москва, ИПК Изд-во стандартов, 2002.

3. Яковлев А.Д., Яковлев С.А. Лакокрасочные покрытия функционального назначения . СПб., Химиздат, 2016. 272 с.

4. Доктор Герд Ауманн, Степанов А. Химически осажденный карбонат кальция – ценное сырье для производства водно-дисперсионных лакокрасочных материалов. . ЛКМ , 2002 г., вып. 2-3, стр. 50–53.

. ЛКМ , 2002 г., вып. 2-3, стр. 50–53.

5. Стойе Д., Фрайтаг В. (ред.). Краски, покрытия и растворители [Краски, покрытия и растворители]. Перевод с английского под редакцией Е. Ф. Ицко. СПб.: Профессия, 2007. 528 с.

6. Бондалетова Л. И., Бондалетов В. Г., Новиков В. Т., Алексеев Н. А. Лакокрасочные материалы и покрытия на их основе . Томск: Изд-во ТПУ, 2002, 41 с.

7. Мюллер Б., Пот Ю. Лакокрасочные материалы и покрытия. Принципы составления рецептур [Потпокровные материалы и покрытия. Принципы формулировки]. 2007. 240 с.

8. Ламбурна Р. Лакокрасочные материалы и покрытия. Лакокрасочные материалы и покрытия. Теория и практика . Теория и практика. СПб.: Химия, 1987. 512 с.

9. Лакокрасочная промышленность. 2017, № 5.

10. Миронова Г.А., Ратников В.Н. Влияние технологических факторов получения лакокрасочных покрытий на их долговечность. Промышленная окраска , 2003, вып. 2, стр. 14–16. (на рус. )

)

Высокая непрозрачность в красках и покрытиях: стандартные методы испытаний

- Маскирование подложки для определения непрозрачности

- Основные оптические свойства — непрозрачность, укрывистость и показатель преломления

- Популярные методы измерения непрозрачности и укрывистости

- Ингредиенты и замутнители — получите правильную непрозрачность в ваших рецептурах покрытий

- Какие факторы влияют на непрозрачность покрытий?

Маскирование подложки для определения непрозрачности

При нанесении краски или покрытия на подложку первым и главным требованием является « насколько эффективно покрытие скрывает подложку? ». Есть покрытия, например. черные, которые полностью скрывают большинство подложек в один слой, в то время как желтые или красные могут потребовать нескольких слоев, чтобы получить полное покрытие.

Способность покрывающей пленки полностью маскировать нижележащую подложку определяется непрозрачностью покрытия. При одинаковой толщине нанесенной пленки покрытия не все покрытия имеют одинаковую непрозрачность.

При одинаковой толщине нанесенной пленки покрытия не все покрытия имеют одинаковую непрозрачность.

Непрозрачность – это простое явление, возникающее в результате сложного взаимодействия различных компонентов, пигментов, наполнителей, диспергаторов, минеральных наполнителей и т. д., а также таких параметров, как дисперсия пигмента, толщина пленки и т. д. в рецептуре покрытия.

Мы обсудим, как эти факторы определяют непрозрачность покрытий и как добиться желаемой непрозрачности в вашем рецепте. Давайте сначала начнем с понимания непрозрачности в целом.

Ключевые оптические свойства – непрозрачность, укрывистость и показатель преломления

Непрозрачность — это оптическое свойство материала, связанное с показателем преломления (n). Показатель преломления является мерой способности материала преломлять или преломлять свет при прохождении через материал. Когда покрытие непрозрачно, частицы пигмента, присутствующие в покрытии, рассеивают и/или поглощают свет в достаточной степени, чтобы предотвратить его попадание на подложку.

Чем выше показатель преломления пигмента, тем большую непрозрачность он придает покрытию. Пигмент рассеивает/отражает свет до того, как он достигает основной подложки, делая пленку покрытия непрозрачной и яркой. Например, диоксид титана имеет очень высокий показатель преломления 2,7 (рутил) и 2,55 (анатаз). Это наиболее широко используемый белый пигмент для придания непрозрачности и белизны краскам и покрытиям. Типичные связующие имеют показатель преломления 1,49.

Укрывистость является одной из важнейших характеристик , определяющих качество краски . Он определяет, насколько эффективно краска покрывает поверхность. С другой стороны, укрывистость — это способность скрывать поверхность объекта. Непрозрачность — это свойство пленки, а кроющая способность — это свойство всего покрытия. Скрывающая способность также известна как непрозрачность и коэффициент контрастности .

Теперь, когда вы узнали, что такое укрывистость и укрывистость, давайте рассмотрим методы испытаний, используемые для определения укрывистости красок и покрытий.

Популярные методы измерения непрозрачности и укрывистости

Существует несколько способов измерения непрозрачности и кроющей способности покрытия, наиболее распространенным из которых является использование дымомеров и спектрофотометров, которые используют так называемые «9».0100 метод коэффициента контрастности «. Коэффициент контрастности определяется как кажущаяся отражательная способность материала, покрытого идеально поглощающей поверхностью (черной), деленная на его кажущуюся отражательную способность на белой поверхности.

Кредиты: Dacrylate Paints Ltd

Отношение 90 100 между этими двумя коэффициентами отражения 90 101 – это коэффициент контрастности. Непрозрачность (%) – это просто коэффициент контрастности, умноженный на 100 для получения процента, где 100 % означает полное скрытие.

90 100 Непрозрачность (%) = (Rb / Rw ) х 100

Метод испытания заключается в распределении краски по Leneta Chart (бумага с черно-белой полосой) и измерении коэффициента отражения высохшей пленки краски в белой (Rw) и черной областях (Rb). Нанесение краски производится протяжным стержнем (металлическим стержнем с зазором между самим стержнем и поверхностью под ним). Краска кладется поверх открытки. Перемещение полосы прорисовки с постоянной скоростью приводит к тому, что краска распределяется по карте толстой пленкой. Толщина этой пленки напрямую связана и обычно принимается равной глубине зазора используемой планки просадки. Краску оставляют сохнуть, после чего определяют CR.

Нанесение краски производится протяжным стержнем (металлическим стержнем с зазором между самим стержнем и поверхностью под ним). Краска кладется поверх открытки. Перемещение полосы прорисовки с постоянной скоростью приводит к тому, что краска распределяется по карте толстой пленкой. Толщина этой пленки напрямую связана и обычно принимается равной глубине зазора используемой планки просадки. Краску оставляют сохнуть, после чего определяют CR.

Важное примечание:

Чем выше укрывистость, тем меньше покрытия требуется на единицу площади для обеспечения адекватной укрывистости. Таким образом, знание укрывистости важно в отношении затрат на покрытие и для сравнения стоимости покрытия.

Коэффициент контрастности, также называемый «укрывистостью», и непрозрачность играют важную роль в различных отраслях промышленности, включая как лакокрасочные пленки, так и порошковые покрытия. Коэффициент контрастности обычно связан с толщиной влажной пленки, то есть толщиной пленки сразу после нанесения.

Стандартные методы испытаний

Измерения коэффициента контрастности стандартизированы ASTM (Американское общество по испытанию материалов), ISO и другими агентствами. Общие стандарты (не ограничиваясь ими), используемые для определения коэффициента контрастности/укрывистости покрытия, перечислены ниже.

- ASTM D2805 — 11(2018) Стандартный метод определения укрывистости красок методом рефлектометрии

- ASTM D6441 — 05 (2016) Стандартные методы испытаний для измерения укрывистости порошковых покрытий

- ASTM D6762 — 18 Стандартный метод определения укрывистости краски путем визуальной оценки покрытий, наносимых распылением

- ASTM D5007 — 99 (2017) Стандартный метод испытаний для изменения укрывистости от мокрого к сухому

- ASTM D5150 — 92 (2017) Стандартный метод испытаний на укрывистость архитектурных красок, наносимых валиком

- ISO 6504-3:2019 Краски и лаки.

Определение укрывистости. Часть 3. Определение укрывистости красок для кладки, бетона и внутренних работ

Определение укрывистости. Часть 3. Определение укрывистости красок для кладки, бетона и внутренних работ - BS EN ISO 2814:2006, BS 3900-D4:2006 Краски и лаки. Сравнение контрастности (укрывистости) красок одного типа и цвета

Ингредиенты и замутнители — получите правильную непрозрачность в ваших рецептурах покрытий

Сегодня доступно множество добавок и полимеров, которые используются для улучшения или достижения нужной укрывистости/укрывистости красок и покрытий. Пигмент и частицы наполнителя в покрытии являются ключом к достижению идеальных оптических свойств для предполагаемой цели покрытия.

Пигменты

Пигменты являются наиболее важными составляющими для придания цвета, но их роль включает в себя гораздо больше преимуществ. Пигменты представляют собой органические или неорганические, цветные, белые или черные материалы, которые придают цвет (все пигменты), непрозрачность (TiO 2 ), устойчивость к атмосферным воздействиям и проводимость ( сажа ), коррозионную стойкость и т. д.

д.

- Неорганические пигменты легко диспергируются, обеспечивают превосходную укрывистость, повышают долговечность и дешевле по сравнению с органическими пигментами.

- Органические пигменты в основном используются для получения ярких чистых цветов.

Ключевым фактором непрозрачности пигмента является его показатель преломления (RI), который измеряет способность вещества преломлять свет. Непрозрачный эффект пропорционален разнице между показателями преломления пигмента и среды, в которой он диспергирован.

Некоторые из распространенных непрозрачных пигментов:

- Диоксид титана (TiO 2 )

- Оксид цинка (ZnO)

- Сульфид цинка (ZnS) и

- Оксид сурьмы (Sb 2 O 3 )

Наиболее часто используемый матирующий пигмент в составах красок представляет собой диоксид титана (TiO 2 ) , который придает исключительную укрывистость пленке краски благодаря высокому показателю преломления . TiO 2 образует яркое непрозрачное покрытие с более низким уровнем пигментации по сравнению с другими белыми пигментами.

TiO 2 образует яркое непрозрачное покрытие с более низким уровнем пигментации по сравнению с другими белыми пигментами.

Диоксид титана

Пигментный диоксид титана присутствует практически во всех современных покрытиях, за исключением прозрачных или очень темных из-за его высокой непрозрачности. Эффективное использование TiO 2 требует, чтобы частицы были хорошо диспергированы в готовой пленке краски, так как тесное взаимодействие между частицами снижает рассеивающую эффективность TiO 2 и, таким образом, его непрозрачность.

Рутил TiO 2 имеет самый высокий показатель преломления (RI=2,7) среди всех белых пигментов. Следовательно, рутил TiO 2 является первым выбором, используемым для максимизации непрозрачности и белизны краски .

Однако диоксид титана является дорогостоящим компонентом, частичная замена TiO 2 может быть достигнута с использованием непрозрачных наполнителей в рецептуре краски, что может повысить эффективность диоксида титана до:

- Достичь требуемой кроющей способности и

- Использование меньшего количества диоксида титана – снижение общих затрат

Этого можно добиться несколькими способами, и одним из них является использование экстендеров. Показатель преломления большинства наполнителей слишком низок, чтобы напрямую влиять на непрозрачность покрытий, но их материалы с малым размером частиц улучшают расстояние и, следовательно, оптическую эффективность диоксида титана.

Показатель преломления большинства наполнителей слишком низок, чтобы напрямую влиять на непрозрачность покрытий, но их материалы с малым размером частиц улучшают расстояние и, следовательно, оптическую эффективность диоксида титана.

Непрозрачные наполнители

Как уже упоминалось, пигменты-наполнители представляют собой минеральные соединения с относительно низким показателем преломления , они различаются по составу, размеру частиц и форме. Они очень мало прятались в глянцевые и полуглянцевые краски , но они обеспечивают «высокую плоскую укрывистость» (воздушно-пигментированный интерфейс) для красок по низкой цене. Они используются для контроля блеска, текстуры, взвеси, вязкости и т. д. Основными типами наполнителей являются карбонаты, силикаты, сульфаты и оксиды.

Карбонат кальция

Карбонат кальция представляет собой белое порошкообразное вещество. Первичный служит заменой связующему материалу из-за более низкой стоимости наполнителей или рецептуры, превышающей критическую объемную концентрацию пигмента (CPVC). Он используется в качестве наполнителя и функционального наполнителя, который может существенно влиять на непрозрачность, яркость, отражательную способность, стойкость к истиранию и т. д. в рецептурах красок и покрытий.

Он используется в качестве наполнителя и функционального наполнителя, который может существенно влиять на непрозрачность, яркость, отражательную способность, стойкость к истиранию и т. д. в рецептурах красок и покрытий.

Каолин

Каолин (водный и кальцинированный) — общее название минеральных продуктов, состоящих полностью или в основном из алюмосиликатной глины, минерала каолинита с химическим составом Al 2 O 3 · 21 Si2O 90 · 2 H 2 O. Прокаленный каолин, используемый для наполнения диоксидом титана матовых или малоглянцевых покрытий на водной основе. Каолин играет жизненно важную роль в производстве покрытий, предлагая:

- Повышенную непрозрачность и насыщенность цвета

- Улучшенная суспензия пигмента

- Устойчивость к пятнам и истиранию

Хотя каолин не является абсолютной заменой диоксида титана, он является отличным и экономичным наполнителем, помогающим снизить производственные затраты на краски и покрытия.

Химические составы наполнителей на более минеральной основе включают диатомовую землю, тальк, силикат, волластонит, полевой шпат и нефелиновый сиенит, которые широко используются для повышения укрывистости в различных составах красок и покрытий.

Микросферы

Микросферы известны в лакокрасочной промышленности благодаря их использованию в качестве наполнителей с малой площадью поверхности , которые обеспечивают преимущества в отношении вязкости и контроля плотности, содержания твердых частиц, применения и характеристик текучести. Доступны непрозрачные микросферы, изготовленные из полиэтилена, которые обладают хорошими непрозрачными свойствами и кроющей способностью при диаметре всего 40 микрон.

Полимерные глушители

Полимерный замутнитель — еще один вариант увеличение TiO 2 эффективность . Непрозрачные полимеры используются для улучшения укрывистости и белизны красок и покрытий. Полимерные глушители функционируют как частичная замена диоксида титана (TiO 2 ) и как наполнитель для повышения эффективности диоксида титана (TiO 2 ) за счет лучшего расположения для улучшения светорассеяния.

Полимерные глушители функционируют как частичная замена диоксида титана (TiO 2 ) и как наполнитель для повышения эффективности диоксида титана (TiO 2 ) за счет лучшего расположения для улучшения светорассеяния.

Например, полимерные глушители представляют собой частицы латекса с пустотами и полимерной оболочкой. Разница в показателе преломления между оболочкой и воздушной полостью позволяет улучшить светорассеяние и, следовательно, повысить непрозрачность.

Какие факторы влияют на непрозрачность покрытий?

На укрывистость (или непрозрачность) краски влияют несколько факторов, таких как:

- Разница показателей преломления пигмента и среды

- Размер частиц и дисперсия пигмента (т.е. форма частиц и степень агрегации частиц)

- Доля пигмента в носителе (т. е. объемная концентрация пигмента или ПВХ) и

- Толщина и пористость наносимой пленки

Эти факторы определяют непрозрачность той или иной краски.

Разность показателей преломления пигмента и среды

Когда показатель преломления диспергированного пигмента равен показателю преломления среды , пигмент становится прозрачным , т.е. не имеет маскирующего действия, так как свет проходит через него практически без изменений. Однако, когда показатель преломления пигмента больше, чем показатель преломления среды, укрывистость пигмента проявляется сильнее из-за рассеяния падающего света.

Чем выше показатель преломления пигмента по сравнению с показателем преломления среды и чем ближе размер частиц к оптимальному, тем больше рассеивание и выше укрывистость краски.

Размер частиц и дисперсия пигмента

Размер частиц пигментированных покрытий напрямую влияет на оптические характеристики, влияя на такие параметры, как непрозрачность, блеск, оттенок и окрашивающая способность. С увеличением размера частицы увеличивается способность частицы рассеивать свет , до максимума. Затем она начинает уменьшаться. Эта способность рассеивать свет увеличивает укрывистость пигмента, поэтому укрывистость также достигает максимума, а затем снижается по мере увеличения размера частиц.

Затем она начинает уменьшаться. Эта способность рассеивать свет увеличивает укрывистость пигмента, поэтому укрывистость также достигает максимума, а затем снижается по мере увеличения размера частиц.

Влияние размера частиц на светорассеяние

В то время как показатель преломления соединения не может быть изменен, производитель пигмента может влиять на размер частиц пигмента; поэтому выбор размера частиц стал одним из основных достижений в технологии пигментов в последние годы.

Непрозрачность краски также в значительной степени определяется состоянием дисперсии частиц пигмента в жидкой среде. Полное диспергирование пигментов требуется для оптимальной насыщенности цвета , хорошей укрывистости , а также улучшенных механических характеристик покрывающей пленки. Как правило, укрывистость улучшается путем измельчения пигмента до мелкого контролируемого размера частиц.

Доля пигмента в транспортном средстве (ПВХ, ХПВХ)

Доля пигмента в составе покрытия определяется ПВХ (объемной концентрацией пигмента).

Определение укрывистости. Часть 3. Определение укрывистости красок для кладки, бетона и внутренних работ

Определение укрывистости. Часть 3. Определение укрывистости красок для кладки, бетона и внутренних работ