AIR R2 — суперпластификатор для строительных растворов. Производитель Бентакс.

Воздухововлекающая пластифицирующая добавка AIR R2 для строительных растворов со стабилизирующим действием.

Соответствуют требованиям ГОСТ 24211 «Добавки для бетонов и строительных растворов. Общие технические условия».

Удовлетворяет требованиям ТУ 20.59.59-002-16918243-2018.

Не содержит веществ, вызывающих коррозию.

Эксплуатационные свойства продукта

- Обеспечивает воздухововлечение до 13%.

- Обеспечивает водоредукцию до 30%.

- Ускоряет твердение.

- Экономичен и технологичен, в сравнении с глиной и известью (применяемых в качестве пластификаторов).

- Полностью заменяет энергоемкие пластификаторы (глину и известь).

- Увеличивает связность и снижает вероятность трещинообразования.

- Повышает морозостойкость и теплоизоляционные свойства.

- Снижает вероятность высолообразования.

- Повышает прочность строительных растворов до 20%.

- Повышает технологичность и интенсивность работ.

- Увеличивает связность и стабильность раствора к сегрегации, снижает водоотделение растворной смеси.

Область применения

- Кладочные растворы.

- Штукатурные растворы.

- Строительные растворы.

- Бетоны с ограниченным воздухововлечением.

Технические характеристики

| Вид добавки | Суперпластификатор для строительных растворов |

|---|---|

| Наименование | AIR R2 |

| Контроль качества | ГОСТ 24211, ГОСТ 30459, ТУ 20.59.59-002-16918243-2018 |

| Внешний вид | Жидкость от прозрачного до коричневого цвета |

| Плотность раствора, кг/дм3 | 1,020 ± 0,003 |

| Водородный показатель рН | 8,0 — 11,0 |

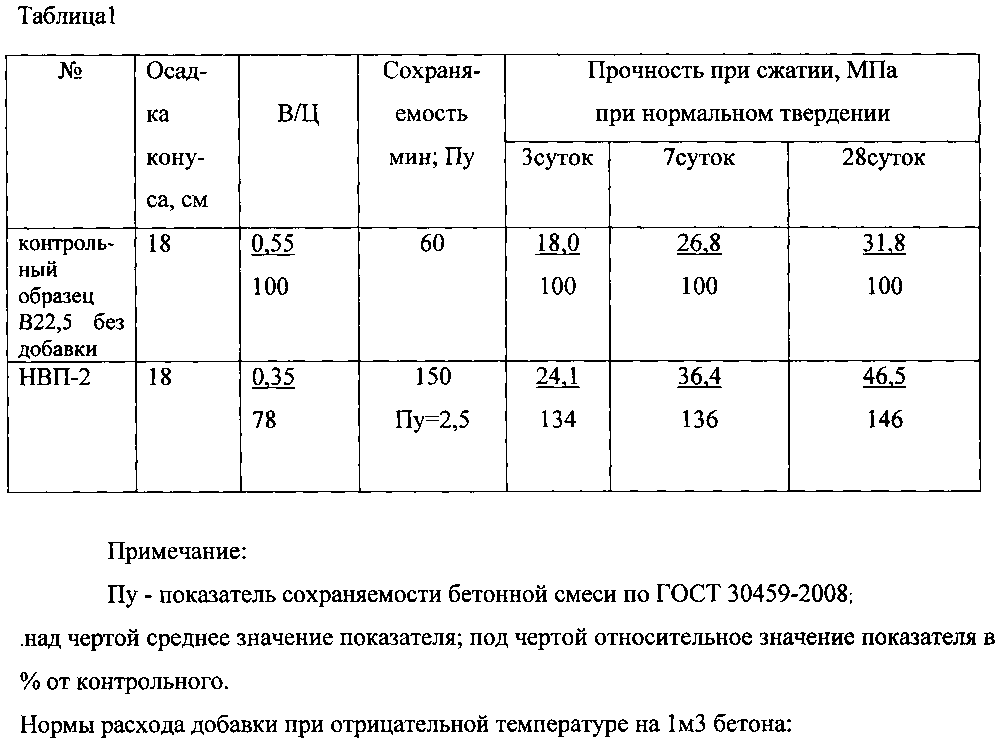

Оптимальная дозировка, в кг на 1м3 раствора (см. |

0,6 – 1,5 |

| Границы дозировки, в кг на 1м3 раствора (см. таблицу 1) | 0,1 – 2,0 |

| Транспортирование и хранение | По ГОСТ 24211, при температуре не ниже +5°С, и не выше +50°С, в герметично закрытой таре |

| Срок хранения | 1 год со дня изготовления |

| Форма поставки | Пластиковые канистры 10, 20, 30, 50л, бочки 200л, специализированные емкости 1000л, авто и ж. д. цистерны, на розлив в тару потребителя |

Рекомендации по применению

Дозировку добавки AIR R2 необходимо выбирать в зависимости от марки раствора (чем ниже марка, тем выше дозировка).

При применении добавки для растворов AIR R2 следует учесть ее значительное пластифицирующее действие. Расход воды затворения, необходимо сократить в зависимости от материалов, до заданной подвижности (удобоукладываемости). Дозировка воды затворения и дозировка добавки, зависят от качества и расхода применяемых материалов. Обычно с применением добавки для растворов AIR R2 расход песка сокращается на 7-12 %, в сравнении с материалом без добавки.

Дозировка воды затворения и дозировка добавки, зависят от качества и расхода применяемых материалов. Обычно с применением добавки для растворов AIR R2 расход песка сокращается на 7-12 %, в сравнении с материалом без добавки.

| Марка раствора | М10 | М25 | М50 | М75 | M100 | М150 |

|---|---|---|---|---|---|---|

| Дозировка, в кг | 1,5 | 1,3 | 1,1 | 0,9 | 0,8 | 0,6 |

Пластификатор AIR R2 за счет лучшего диспергирующего действия, повышает марочную прочность или позволяет снизить расход вяжущего с сохранением физико-технических свойств готового продукта.

Пластифицирующая добавка AIR R2 позволяет получать, при оптимальных дозировках, высоко пластифицированные растворные смеси, при минимальном водоцементном отношении.

Совместимость

Добавку AIR R2 не рекомендуется смешивать с другими химическими составляющими, в случае необходимости нужно подтверждение производителя. Добавка совместима с противоморозными, гидрофобизирующими, воздухововлекающими добавками, при условии введения в растворную смесь раздельно.

Требования по безопасности при работе с добавкой

Добавка AIR R2 является веществом умеренно опасным и относится к 3-му классу опасности по ГОСТ 12.1.007.

Добавка не образует токсичных соединений в воздушной среде и сточных водах.

Введение добавки в бетонную смесь, не изменяет токсиколого-гигиенических характеристик бетона. Затвердевший бетон с добавкой, в воздушную среду, токсичных веществ не выделяет.

Заказать

Примечание.

Рекомендации по применению добавок для бетонов и растворов производства ООО «Бентакс» даны на основании практического опыта и научных знаний в данной сфере, при условии правильного хранения и применения материалов.

Все договоры принимаются на основании действующих условий продажи и предложения. Рекомендуем Вам всегда запрашивать более свежие технические данные по конкретным продуктам, информация высылается по запросу.

ГОСТ 30459-2008. Межгосударственный стандарт. Добавки для бетонов и строительных растворов. Определение и оценка эффективности

Введен в действие

Приказом Ростехрегулирования

от 29 апреля 2010 г. N 69-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДОБАВКИ ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ

ОПРЕДЕЛЕНИЕ И ОЦЕНКА ЭФФЕКТИВНОСТИ

Admixtures for concretes and mortars.

Determination and estimate of the efficiency

ГОСТ 30459-2008

Группа Ж19

МКС 91.100.30;

ОКСТУ 5870

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и МСН 1.01-01-96 «Система межгосударственных нормативных документов в строительстве.

Сведения о стандарте

1. Разработан Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ — филиал Федерального государственного унитарного предприятия «НИЦ Строительство»).

2. Внесен Техническим комитетом по стандартизации ТК 465 «Строительство».

3. Принят Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (Протокол N 34 от 10 декабря 2008 г.).

———————T———————T——————————-¬

¦Краткое наименование¦ Код страны по ¦Сокращенное наименование органа¦

¦ страны по ¦МК (ИСО 3166) 004-97¦ государственного управления ¦

¦МК (ИСО 3166) 004-97¦ ¦ строительством ¦

+———————+———————+——————————-+

¦Азербайджан ¦ AZ ¦Госстрой ¦

¦Армения ¦ AM ¦Министерство градостроительства¦

¦ ¦ ¦строительства и жилищно- ¦

¦ ¦ ¦коммунального хозяйства ¦

¦Киргизия ¦ KG ¦Госстрой ¦

¦Молдова ¦ MD ¦Министерство строительства и ¦

¦ ¦ ¦регионального развития ¦

¦Российская Федерация¦ RU ¦Министерство регионального ¦

¦ ¦ ¦развития ¦

¦Таджикистан ¦ TJ ¦Агентство по строительству и ¦

¦Узбекистан ¦ UZ ¦Госархитектстрой ¦

L———————+———————+———————————

4. В настоящем стандарте учтены основные нормативные положения европейского стандарта ЕН 934-6:2002 «Добавки для бетонов, строительных и инъекционных растворов. Часть 6. Изготовление образцов, контроль соответствия и подтверждение соответствия» (EN 934-6:2002 «Admixtures for concrete, mortars and grout — Part 6: Sampling, conformity control and evaluation of conformity») в части требований к изготовлению образцов для испытаний отдельных видов добавок, ЕН 480-1:1997 «Добавки для бетонов, строительных и инъекционных растворов. Методы испытаний. Часть 1. Контрольный бетон и контрольный строительный раствор для испытаний» (EN 480-1:1997 «Admixtures for concrete, mortars and grout — Part 1: Reference concrete and mortar for testing») в части методов испытаний отдельных видов добавок.

В настоящем стандарте учтены основные нормативные положения европейского стандарта ЕН 934-6:2002 «Добавки для бетонов, строительных и инъекционных растворов. Часть 6. Изготовление образцов, контроль соответствия и подтверждение соответствия» (EN 934-6:2002 «Admixtures for concrete, mortars and grout — Part 6: Sampling, conformity control and evaluation of conformity») в части требований к изготовлению образцов для испытаний отдельных видов добавок, ЕН 480-1:1997 «Добавки для бетонов, строительных и инъекционных растворов. Методы испытаний. Часть 1. Контрольный бетон и контрольный строительный раствор для испытаний» (EN 480-1:1997 «Admixtures for concrete, mortars and grout — Part 1: Reference concrete and mortar for testing») в части методов испытаний отдельных видов добавок.

6. Взамен ГОСТ 30459-2003.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) «Национальные стандарты», а текст изменений — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты».

1. Область применения

Настоящий стандарт распространяется на неорганические и органические вещества естественного и искусственного происхождения (далее — добавки), применяемые в качестве модификаторов свойств бетонных и растворных смесей (далее — смеси), бетонов и строительных растворов (далее — бетоны и растворы), изготавливаемых на вяжущих на основе портландцементного клинкера.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 310.4-81. Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 6732.2-89. Красители органические, продукты промежуточные для красителей, вещества текстильно-вспомогательные. Методы отбора проб

ГОСТ 7473-94. Смеси бетонные. Технические условия

ГОСТ 8267-93. Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97. Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8736-93. Песок для строительных работ. Технические условия

ГОСТ 9179-77. Известь строительная. Технические условия

ГОСТ 9757-90. Гравий, щебень и песок искусственные пористые. Технические условия

ГОСТ 10060.0-95. Бетоны. Методы определения морозостойкости. Общие требования

ГОСТ 10060.

2-95. Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаивании

2-95. Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаиванииГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000. Смеси бетонные. Методы испытаний

ГОСТ 10834-76. Жидкость гидрофобизирующая 136-41. Технические условия

ГОСТ 12730.1-78. Бетоны. Метод определения плотности

ГОСТ 12730.3-78. Бетоны. Метод определения водопоглощения

ГОСТ 12730.5-84. Бетоны. Методы определения водонепроницаемости

ГОСТ 12852.0-77. Бетон ячеистый. Общие требования к методам испытаний

ГОСТ 23732-79. Вода для бетонов и растворов. Технические условия

ГОСТ 23789-79. Вяжущие гипсовые. Методы испытаний

ГОСТ 24211-2008. Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25485-89. Бетоны ячеистые. Технические условия

ГОСТ 25820-2000. Бетоны легкие. Технические условия

ГОСТ 26633-91. Бетоны тяжелые и мелкозернистые.

Технические условия

Технические условияГОСТ 27006-86. Бетоны. Правила подбора состава

ГОСТ 27677-88. Защита от коррозии в строительстве. Бетоны. Общие требования к проведению испытаний

ГОСТ 28013-98. Растворы строительные. Общие технические условия

ГОСТ 31108-2003. Цементы общестроительные. Технические условия

ГОСТ 31359-2007. Бетоны ячеистые автоклавного твердения. Технические условия

ГОСТ 31383-2008. Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний.

Примечание. При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ 24211, а также следующие термины с соответствующими определениями:

3.1. Контрольный состав: состав смеси, бетона или раствора без добавок, соответствующий требованиям ГОСТ 26633 (для тяжелых и мелкозернистых бетонов), ГОСТ 25820 (для легких бетонов) или ГОСТ 28013 (для растворов) и дополнительным требованиям настоящего стандарта.

3.2. Основной состав: состав смеси, бетона или раствора, в который введена испытываемая добавка в соответствии с требованиями настоящего стандарта.

4. Общие положения

4.1. Показатели физико-химических свойств добавок следует определять методами, изложенными в нормативных или технических документах, в соответствии с которыми изготавливают добавки конкретных видов. Эффективность добавок в цементных системах определяют в соответствии с требованиями настоящего стандарта.

4.2. Значение основного эффекта действия добавки определяют сравнением модифицируемых показателей качества смесей, бетонов и растворов контрольного и основных составов или по результатам испытаний основных составов.

4.3. Оценку эффективности действия добавок проводят сравнением результатов испытаний, проведенных в соответствии с настоящим стандартом, с критериями эффективности по ГОСТ 24211.

4.4. Оптимальную дозировку добавки определяют с учетом требований 7.2 и 7.4.

4.5. Изготовление образцов контрольного и основных составов, их предварительную выдержку перед тепловлажностной обработкой следует проводить при температуре окружающего воздуха (20 +/- 3) °C, испытание всех видов добавок, кроме противоморозных, — при температуре (20 +/- 3) °C, противоморозных — при заданной температуре.

Температура материалов, применяемых для приготовления растворных и бетонных смесей, должна быть (20 +/- 3) °C.

4.6. Испытания добавок полифункционального действия в смесях, бетонах и растворах проводят по всем показателям качества, нормируемым в нормативных

Взаимосвязь между структурой и свойствами бетона и различными модификациями Научно-исследовательская работа по теме «Гражданское строительство»

c®

CrossMark

Доступно на сайте www. sciencedirect.com

sciencedirect.com

ScienceDirect

Procedia Engineering 206 863-8

Procedia

Инжиниринг

www.elsevier.com/locate/procedia

Международная конференция по промышленной инженерии, МКПП 2017

Взаимосвязь между бетонной конструкцией и свойствами и

Различные модификации;

К.В. Шульдяков*, Л.Я. Крамар, Б.Я. Трофимова

Южно-Уральский государственный университет, Российская Федерация, 454080, г. Челябинск, пр. Ленина, 76

Реферат

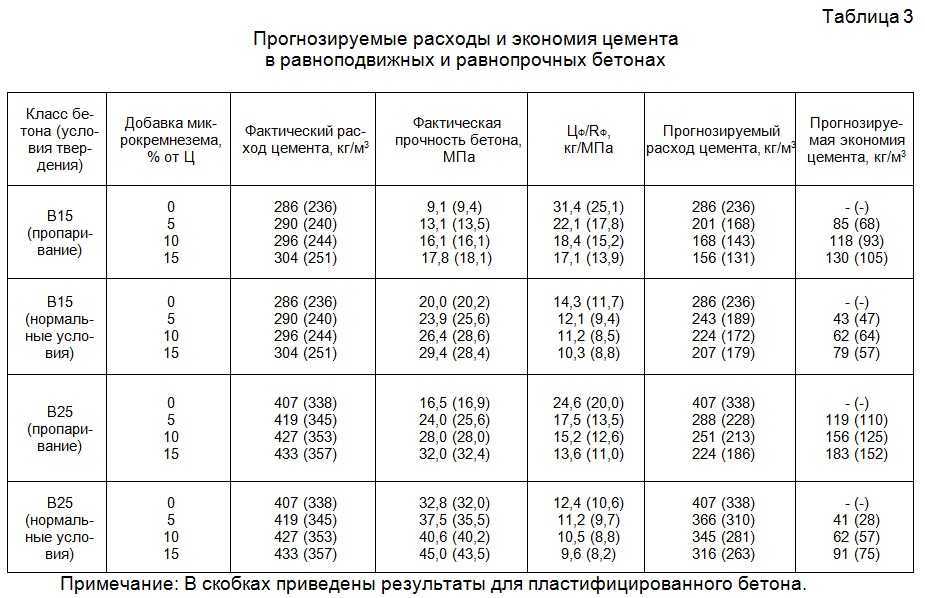

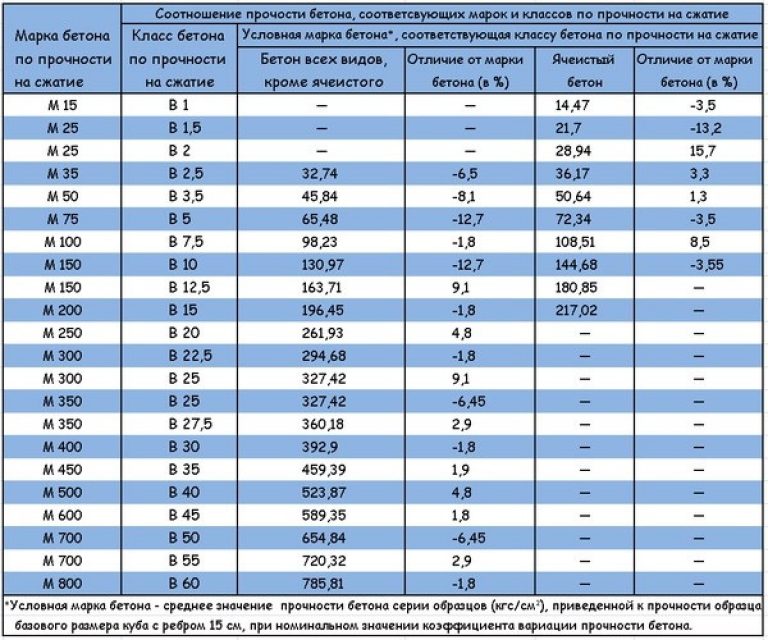

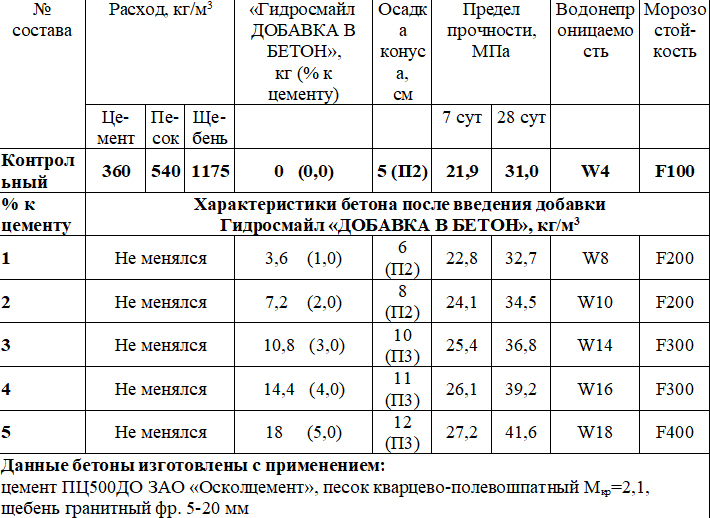

В России это i; обещая построить высокоскоростную сеть; из железобетона; с повышенной устойчивостью к различным циклическим воздействиям; Такой бетон; должен иметь повышенную трещиностойкость, достигаемую за счет модификации структуры зубьев бетонной породы добавками суперпластификатора, кремнезема и др. В эксплуатируемом сооружении; Бетон должен сохранять структуру и свойства в течение всей эксплуатации. Сопротивление старению структуры цементной породы i; обычно обеспечивается фазовым составом и свойствами гидратной фазы; полученный при применении добавки; Статья содержит; такой результат; из вяжущего бетона; модифицирован комплексной добавкой; при различных механических воздействиях ;. Pe2r-review uncÜer responstbiliiyof научного комитета; Международная конференция по промышленной инженерии Ключевые слова: высокопрочный бетон; поликарбоксилат; микрокремнезем; циклическая нагрузка; долговечность; микротрещина. * Автор, ответственный за переписку. Тел.: +7-9)04-819-55-74; Электронный адрес: kirill-;[email protected] 1877-7058 © 2017 Авторы. Опубликовано Elsevier Ltd. Рецензирование под ответственность научного комитета Международной конференции по промышленной инженерии. 10.1016/j.proeng.2017.10.564 1. Введение Современный ритм жизни требует активного строительства высокоскоростных железных и автомобильных дорог. В России развитие транспортной инфраструктуры всегда было первоочередной задачей, тем более что интенсивность грузоперевозок автомобильным транспортом с каждым годом значительно возрастает. В то же время, по данным Росавтодора, только 52,8% федеральных автомобильных дорог соответствуют нормативным требованиям, при этом значительная часть автомобильных дорог имеет асфальтобетонное покрытие с низким сроком службы и 23,6% дорог. используются в перегруженном режиме [1]. Фактический межремонтный срок дорог даже федеральной сети автомобильных дорог составляет 3-4 года, и в настоящее время наблюдается тенденция к его снижению [2,3]. Развитие зарубежного дорожного строительства свидетельствует о том, что наиболее перспективно применение цементных бетонов с повышенными характеристиками прочности и долговечности [4]. В большинстве развитых зарубежных стран особое внимание уделяется строительству дорог с цементобетонными покрытиями, таких дорог насчитывается: в Бельгии — 41 %, США — 35 %, Германии — 31 %, Китае — 22 %, а в России — всего 9 % [1,5]. В России интенсивное развитие дорожного строительства является жизненной необходимостью, в связи с чем до 2018 г. планируется построить не менее 120 000 км автомобильных дорог с бетонным покрытием [6]. Сильными сторонами цементобетонных покрытий являются: • повышенный срок службы — с 25 до 50 лет (срок службы асфальтобетонных покрытий не превышает 7 лет по СНиП) [5,7]; • стоимость 1 км составляет около 26 млн. руб. тереть. (асфальтобетонные покрытия — 25 млн. руб.) [6]; • стоимость ремонта цементобетонных покрытий составляет 1973 руб. • цементобетонные покрытия износостойкие и имеют высокий коэффициент сцепления основания с колесами [1]; • эти покрытия обладают высокой прочностью и деформируемостью, независимо от температуры и влажности рабочей среды, а также характеризуются отсутствием колесной колеи [1,2,9]. Тротуары должны не только выдерживать морозо- и химическую агрессию, но и обеспечивать стойкость к циклическим нагрузкам при изгибе и сжатии [10-13]. Производство современных высокопрочных бетонов класса прочности на сжатие В60 и выше в настоящее время не представляет затруднений, и основной задачей дорожников является повышение прочности бетона на изгиб (Rизг) с 4…5 МПа до 6…6. ,5 МПа, позволяет увеличить срок службы дорожной одежды, в том числе скоростных, с 20 до 50 лет [4, 14-19].]. Принято считать, что стойкость высокоскоростных автомобильных и железных дорог к воздействию кратковременных циклических нагрузок хорошо согласуется с Rизгибом, тогда как эти воздействия вызывают напряжения в бетонной цементной породе, приводящие к образованию и развитию трещин [20]. Цель работы — изучить влияние различных модификаторов на механические свойства бетонов и выявить основную причину разрушения цементного камня бетона при нечасто повторяющихся циклических нагрузках. 2. Материалы и методы Для исследований использовали следующие материалы: • среднеалюминатный цемент ООО «Диккерхофф Коркино Цемент» ЦЕМ I 42,5 Н ГОСТ 31108-2003 консистенцией 28% стандартной; • Щебень гранодиоритовый рудника Новосмолино по ГОСТ 8267-93, фр. 5(3)-10, класс прочности по хрупкости — 1400, сопротивление истиранию — I1, морозостойкость — F400; • Песок крупнозернистый Хлеборобского месторождения, Мкр=2,73, по ГОСТ 8736-2014; • поликарбоксилатный суперпластификатор — Glenium ACE 430 (ACE), фирма BASF, Германия; • суперпластификатор нафталин-формальдегидный СП-1, ООО «Полипласт УралСиб», г. • кремнезем гранулированный (СФ) Новокузнецк по ТУ 5743-048-02495332-96, с пуццолановой активностью 1575 мг/г и Sуд=15000 см2/г. В работе рассмотрены составы тяжелых бетонов по ГОСТ 30459-2008 «Добавки в бетоны и растворы строительные. Определение и оценка эффективности» с повышенным содержанием цемента до 480 кг/м3, при обеспечении средней удобоукладываемости и водоцементном отношении 0,33. Для сравнения использовали состав простого бетона средней удобоукладываемости, достигаемый за счет повышенного расхода воды и цемента. Испытания на морозостойкость проводили по ГОСТ 10060-2012 3-м ускоренным методом, водопоглощение бетона определяли по ГОСТ 12730.3-78, прочностные характеристики оценивали по ГОСТ 10180-2012 в возрасте 28 суток. , а также 2 и 4 года. Изменение структуры цементной породы в бетоне после циклических нагрузок определяли с помощью электронного микроскопа JSM-6460LA. 3. Результаты исследований Для исследований использовали пять серий образцов бетона — контрольный обычный бетон, бетон с поликарбоксилатным суперпластификатором — Глениум АСЕ 430 и нафталин-формальдегидным суперпластификатором СП-1, а также с комплексами АСЕ430+СФ и СП-1+СФ. Эффективная пористость оценивалась по тесту водопоглощения бетона. Полученные результаты представлены на рис. 1, Рис. 1. а) Водопоглощение образцов бетона, б) Прочность бетона на сжатие. Из данных, представленных на рис. 1, а видно, что образцы, модифицированные комплексными добавками АСЕ+СФ и СП-1+СФ, обладают наименьшим водопоглощением. При изменении возраста образцы хранились при нормальных условиях (температура 20±2°С и относительная влажность воздуха 95±5%) с 28 дней до 2 и 4 лет водопоглощение остается примерно на одном уровне. Если учитывать отдельное влияние пластификаторов на эффективную пористость, то поликарбоксилатный пластификатор более эффективен. В неармированном бетоне эффективная пористость почти вдвое выше, чем в образцах, модифицированных комплексом добавок СП+СФ. Результаты изучения влияния добавок на прочностные характеристики образцов бетона представлены на рисунках 1, б-2, б. Характер изменения прочности бетона на сжатие (рис. 1, б) позволяет установить, что применяемые пластификаторы по-разному влияют на прочностные свойства бетона. Таким образом, применение АСЕ способствует незначительному повышению прочности на сжатие по сравнению с СП-1, эта закономерность сохраняется как при введении СП с микрокремнеземом, так и при увеличении времени отверждения. Рис. 2. а) Прочность бетона на растяжение при изгибе, б) Прочность бетона на раскалывание. Результаты испытаний образцов бетона на изгиб при растяжении (рис. 2, а) также подтверждают ранее полученные данные и указывают на большую эффективность пластификатора АСЕ и комплекса АСЕ+СФ по сравнению с идентичными составами, содержащими СП -1 и незначительное увеличение прочности на изгиб (на 5…15 %), при этом прочность на изгиб обычного бетона меньше на ~40 % по сравнению с разработанным комплексом АСЕ+СФ. Испытания на раскалывание бетонных кубиков с различными добавками (рис. 2, б) также подтверждают ранее полученные результаты. По прочности на раскалывание образцы бетона, модифицированные АСЕ, имеют более высокое значение, чем бетоны, модифицированные добавкой СП-1. Кроме того, были изготовлены образцы призмообразной формы и определены прочность и сопротивление бетона циклическим нагрузкам при максимальной нагрузке 0,9 от нагрузки при разрушении. Нагрузку при разрушении определяли на гидравлическом прессе ВАВ-600 кН. Полученные результаты прочности призм показаны на рис. 3, а. Рис.3. а) Средняя призменная прочность при коэффициенте вариации 6,3%, б) Стойкость образцов бетона при циклическом нагружении. Изменения прочности призмы подтвердили ранее представленные результаты прочности на сжатие. Для выявления причин разрушения бетона при циклических механических воздействиях были изучены эти воздействия на структуру и прочность бетона. Стойкость материалов к циклическим нагрузкам при 0,9Rпризма до разрушения образцов в зависимости от использованных добавок показана на рис. 3, б. По результатам испытаний установлено, что образцы бетона, модифицированного комплексом АСЕ+СФ, выдержали максимальное количество циклов, что подтверждает их высокую долговечность, а бетоны с добавкой СП-1+СФ выдержали максимальное количество циклов, что почти вдвое меньше. Полученные ранее данные о структуре и фазовом составе цементного камня с рассматриваемыми добавками свидетельствуют о том, что за счет аморфного состояния цементный камень в бетоне с АСЕ+СФ лучше противостоит циклическим воздействиям по сравнению с более окристаллизованной структурой в СП-1. +SF комплекс [13]. Для выявления влияния циклических механических воздействий на структуру цементной породы бетонов, модифицированных применяемыми добавками, были проведены исследования с помощью электронного микроскопа JSM-6460LA. ЗБкУ Х10.000 1 Мм 11 34 СЭ I З8кУ XIB.BBB 1 u 10 35 се i Рис.4. Характеристики микроструктуры бетона после циклических испытаний при нагрузке 0,9 от нагрузки при разрушении: а) АСЕ+СФ, б) СП-1+СФ. Из электронных микрофотографий образцов, подвергнутых циклическим кратковременным нагрузочным испытаниям, видно, что цементная порода с добавкой АСЕ+СФ, выдерживающая также в два раза больше циклов, сохраняет аморфную структуру, но все же в ней появляются центры кристаллизации . Активные процессы кристаллизации и перекристаллизации гидратных образований цементной породы регистрируются на разрезах цементной породы бетона с добавкой СП-1+СФ. Снижение экспозиционной циклической нагрузки до 0,8 нагрузки при разрушении и проведение циклических испытаний до 1000 циклов без разрушения образца показали, что процессы выщелачивания и кристаллизации Ca(OH)2 в поровом пространстве бетона начинаются в образцах с ACE+SF (рис. 5). 20 к У XI,000 10 55 СЭ I Рис.5. Микроструктура бетона с добавкой АСЕ+МС после 1000 циклов нагружения до 0,8 Rp Тем не менее, структура цементного камня длительное время остается аморфизированной и, как следствие, способствует получению более высокой прочности бетона. Таким образом, процесс разрушения бетонной цементной породы при циклических механических воздействиях начинается в первую очередь с процессов кристаллизации исходных неустойчивых фаз, что в дальнейшем вызывает рекристаллизацию структурообразующих материалов. 4. Заключение 1. Установлено, что бетоны, модифицированные добавкой АСЕ, имеют меньшую эффективную пористость по сравнению с бетонами, модифицированными добавкой СП-1, при аналогичных цементно-водяных отношениях и подвижности бетонной смеси. 2. Показано, что бетоны, модифицированные комплексной добавкой АСЕ+СФ, более устойчивы к механическим воздействиям, чем бетоны с комплексной добавкой СП-1+СФ. Комплексные добавки являются более эффективными модификаторами структуры цементного камня, чем только пластификаторы. 3. Установлено, что при увеличении сроков твердения до 4 лет бетоны, модифицированные комплексной добавкой АСЕ+СФ, имеют прирост прочности ~10-15%, а бетоны, модифицированные комплексной добавкой СП-1+СФ, практически не увеличиваются. изменить свои прочностные характеристики. 4. Бетоны с комплексной добавкой АСЕ+СФ имеют более аморфную структуру и поэтому способны выдерживать циклические нагрузки и циклическое замораживание-оттаивание по сравнению с бетонами, модифицированными комплексной добавкой СП-1+СФ. Это свидетельствует об их более высокой прочности. 5. Длительное циклическое нагружение образцов бетона комплексными добавками способствует рекристаллизации первичных гидратных фаз цементной породы, но при этом поликарбоксилатный суперпластификатор АСЕ снижает скорость этих процессов больше, чем СП-1, при этом , увеличивая прочность бетона. Благодарность Работа выполнена при поддержке Постановления 211 Правительства РФ, договор № 02.А03.21. [1] М.Я. Якобсон, А.А. Кузнецова, А.С. Введенская, А.В. Бычков, Актуальность и перспективы применения цементобетона в дорожном строительстве, Системные технологии. 1 (2016) 132-140. [2] М.Я. Якобсон, Некоторые проблемы обеспечения долговечности бетонных и железобетонных конструкций, Сборник тезисов международной конференции «Популярные бетонные исследования», С-Пб., 2007, стр. 41-42. [3] Я. Деа, Польский опыт строительства дорог с цементобетонными покрытиями, Алиинформ. 5-6 (2011) 53-64. [4] С.В. Эккель, Специальные требования к бетоноцементу для монолитных покрытий и оснований автомобильных дорог и аэродромов, Технологии Бетоны, Издательство: Композит XXI век. 1 (2014) 36-41. [5] В.П. Носов Цементобетон в дорожном строительстве. Состояние. Проблемы. Перспективы, Международный семинар: Перспективы и эффективность цемента Применение бетона в дорожном строительстве, Москва, 2002, стр. 5-9. [6] М. , Международный аналитический обзор Алиинформ. 5-6 (2011) 68-74. [7]. В.В. Ушаков, Перспективы и эффективность применения цементобетона в дорожном строительстве, науке и технике. в Road Ind. 4 (2002) 5-7. [8] С.Н. Толмачев, Строительство автомобильных дорог с цементобетонным покрытием в Украине — реалии сегодняшнего дня, Автошляховик Украины. 4 (2013) 36-40. [9] Б.С. Радовский, Цементобетонные покрытия в США: Строительство, шоссе, 4 (2015) 56-62. [10] И.М. Грушко, Н.Ф. Глущенко А.Г., Ильин А.Г. Структура и прочность дорожного цементобетона. Харьковский ун-т, г. Харьков, 1965. [11] С.В. Эккель, Некоторые особенности оценки морозостойкости дорожных бетонов, Технологии бетонов. 7-8 (2015) 17-21. [12] Б.Я. Трофимов, Принципы повышения прочности бетона при морозо-сульфатной агрессии модифицированием гидратных композиций: автореф. [13] К.В. Шульдяков, Л.Я. Крамар, Б.Я. Трофимов, И.М. Иванов, Влияние суперпластификатора на структуру цементного теста и морозостойкость бетона, Перспективные материалы в технологии и строительстве (АМТС-2015), AIP Conf. проц. Дои 10.1063/1.4937881, 1698 (2016) 070011-1-070011-6. [14] Ю.М. Баженов, В.С. Демьянова, В.И. Каласников, Модифицированные высококачественные бетоны, АСВ, Москва, 2006, 368 с. [15] В.Г. Батраков, Модифицированные бетоны, Стройиздат, Москва, 1990, 400 с. [16] С.С. Каприелов, А.В. Шайнфельд, Г.С. Кардумян, Ю.А. Киселева, О.В. Пригоженко, Уникальные бетоны и технологии в практике российского современного строительства, Проблемы современного бетона и железобетона, ООО «НП Стринко». 2 (2007) 105-120. [17] шт. Айтчин, Высококачественный бетон, E&FnSpon, Квебек, 2004 г., 364 стр. [18] М.Н. Рыскин, Структурно-механические свойства и технология высокопрочных бетонов: дис. … канд. [19] Л.В. Янковский, Об оценке и прогнозировании состояния цементобетонов, эксплуатируемых в климатических условиях Урала и Сибири, Науковедение (Строительство и архитектура). 3 (2012) 86-96. [20] Хомич Л.А. Диаграммы деформирования и свойства самоуплотняющихся бетонов с эмбелитом РД при различных режимах малократно повторного нагружения: автореф. дис. … канд. техн. наук, Ростов-на-Дону, 2015, 24 с. . S-DRILL™ SP-1 — это высокоэффективный и экологически безопасный суперпластификатор нового поколения на основе модифицированного поликарбонового лигнина, специально разработанный для удовлетворения потребностей бетонной промышленности. S-DRILL™ SP-1 – это превосходная диспергирующая добавка, обладающая заметной способностью диспергировать цементные агломераты, обычно присутствующие в цементно-водной суспензии. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Преимущества  Циклический тест; канонированы на призмовидном образце; на уровне ломдинга oc 0,9дополненный добавкой; — пластицет; SP-1 и Glenium ACE 4430, а; ну а; комплексы SP-l+;силикатный дым и Glenium ACE 430+;силикатный дым подвергались сравнительному изучению реакции на циклическую нагрузку. Это Па; Установлено, что наиболее прочными в условиях циклического нагружения являются бетоны; с комплексной добавкой микрокремнезема Glenium ACE 430+. Таблетка натяжения; его расщепление, изгибание и сжатие подтвердили преимущество перед GSenium ACE 430+; По средней; оо влияние на сфиц;оакопию н га; было определено, что поликарбоксилатные пласцирующие агенты вносят свой вклад; к dsro;]ehi;ариону нормирующей структуры кальция;iKcate liydrptf;. Это я; ;эта циклическая загрузка; вызвать кристаллизацию аморфизованного кальциевого гидрата илизы с выделением портленда или перекристаллизацией первичного гидрата. 9s

Циклический тест; канонированы на призмовидном образце; на уровне ломдинга oc 0,9дополненный добавкой; — пластицет; SP-1 и Glenium ACE 4430, а; ну а; комплексы SP-l+;силикатный дым и Glenium ACE 430+;силикатный дым подвергались сравнительному изучению реакции на циклическую нагрузку. Это Па; Установлено, что наиболее прочными в условиях циклического нагружения являются бетоны; с комплексной добавкой микрокремнезема Glenium ACE 430+. Таблетка натяжения; его расщепление, изгибание и сжатие подтвердили преимущество перед GSenium ACE 430+; По средней; оо влияние на сфиц;оакопию н га; было определено, что поликарбоксилатные пласцирующие агенты вносят свой вклад; к dsro;]ehi;ариону нормирующей структуры кальция;iKcate liydrptf;. Это я; ;эта циклическая загрузка; вызвать кристаллизацию аморфизованного кальциевого гидрата илизы с выделением портленда или перекристаллизацией первичного гидрата. 9s

/м2 (асфальтобетонных покрытий — 2276 руб./м2) [8];

/м2 (асфальтобетонных покрытий — 2276 руб./м2) [8]; Однако влияние структурных характеристик и фазового состава цементной породы на прочность бетона при циклических нагрузках в научных публикациях не рассматривается.

Однако влияние структурных характеристик и фазового состава цементной породы на прочность бетона при циклических нагрузках в научных публикациях не рассматривается. Первоуральск;

Первоуральск; Свойства полученных бетонов оценивали по водопоглощению, прочности бетона на растяжение при изгибе, сжатии и растрескивании, а также по стойкости к циклическим нечасто повторяющимся нагрузкам.

Свойства полученных бетонов оценивали по водопоглощению, прочности бетона на растяжение при изгибе, сжатии и растрескивании, а также по стойкости к циклическим нечасто повторяющимся нагрузкам. Кроме того, предыдущие исследования [13] показали, что при применении этих комплексов в составе суперпластификатора СП-1 структура цементного камня формируется гидратами силиката кальция, склонными к активной кристаллизации, а АСЕ способствует аморфизации структуры бетонного цемента. горной породы и снижением процесса ее старения при циклических воздействиях рабочей среды, что выражается в повышенной морозостойкости, влаго- и высыхаемости и устойчивости к другим воздействиям.

Кроме того, предыдущие исследования [13] показали, что при применении этих комплексов в составе суперпластификатора СП-1 структура цементного камня формируется гидратами силиката кальция, склонными к активной кристаллизации, а АСЕ способствует аморфизации структуры бетонного цемента. горной породы и снижением процесса ее старения при циклических воздействиях рабочей среды, что выражается в повышенной морозостойкости, влаго- и высыхаемости и устойчивости к другим воздействиям. По этой причине и с учетом ранее полученных данных следует, что образование аморфизованных гидратов силиката кальция в цементной породе с добавкой АСЕ способствует незначительному увеличению прочности бетона на уплотнение.

По этой причине и с учетом ранее полученных данных следует, что образование аморфизованных гидратов силиката кальция в цементной породе с добавкой АСЕ способствует незначительному увеличению прочности бетона на уплотнение. Введение ACE совместно с SF обеспечивает максимальное значение этого показателя. Кроме того, при длительном твердении до 4 лет добавка АСЕ+СФ обеспечивает повышение прочности на раскалывание на ~10-15%, для бетонов с добавкой СП-1+СФ эти характеристики с течением времени изменяются незначительно. Полученные результаты подтверждают предположение о том, что замена пластификатора СП-1 в комплексе с АСЕ способствует модификации структуры цементно-бетонной породы и влияет не только на прочностные характеристики, но и на долговечность получаемого материала.

Введение ACE совместно с SF обеспечивает максимальное значение этого показателя. Кроме того, при длительном твердении до 4 лет добавка АСЕ+СФ обеспечивает повышение прочности на раскалывание на ~10-15%, для бетонов с добавкой СП-1+СФ эти характеристики с течением времени изменяются незначительно. Полученные результаты подтверждают предположение о том, что замена пластификатора СП-1 в комплексе с АСЕ способствует модификации структуры цементно-бетонной породы и влияет не только на прочностные характеристики, но и на долговечность получаемого материала.

Результаты показаны на рис. 4 и 5.

Результаты показаны на рис. 4 и 5.

0011. Литература

0011. Литература В. Закржевский, Н.В. Рубо, Материалы и технологии для строительства, ремонта и продления срока службы цементобетонных дорожных покрытий

В. Закржевский, Н.В. Рубо, Материалы и технологии для строительства, ремонта и продления срока службы цементобетонных дорожных покрытий дис. … д.т.н., Ленинград, 1991, 50 с.

дис. … д.т.н., Ленинград, 1991, 50 с. техн. наук, Минск, 2002, 42 с.

техн. наук, Минск, 2002, 42 с. S-Drill™ SP — Weichmacher

СУПЕРПЛАСТИКАТОРЫ ДЛЯ БЕТОНА

ДОБАВКА И ПЛАСТИКАТОР ГРУППА 1

Возможности S-DRILL™ SP-1 в этом отношении превосходят возможности обычных водопонижающих добавок. S-DRILL™ SP-1 не содержит хлоридов. S-DRILL™ SP-1 разработан в соответствии со спецификациями для химических добавок к бетону, ASTM C49.4 в качестве примеси типа D и типа G и ASTM C1017 в качестве примеси типа I.

Возможности S-DRILL™ SP-1 в этом отношении превосходят возможности обычных водопонижающих добавок. S-DRILL™ SP-1 не содержит хлоридов. S-DRILL™ SP-1 разработан в соответствии со спецификациями для химических добавок к бетону, ASTM C49.4 в качестве примеси типа D и типа G и ASTM C1017 в качестве примеси типа I. ПРИМЕНЕНИЕ В СТРОИТЕЛЬСТВЕ