ГОСТ 24053-80 Плиты древесно-стружечные. Детали мебельные. Метод определения покоробленности (с Изменениями N 1, 2), ГОСТ от 28 марта 1980 года №24053-80

ГОСТ 24053-80

Группа К29

ОКСТУ 5309

Дата введения 1981-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной и деревообрабатывающей промышленности СССР

РАЗРАБОТЧИКИ М.С.Лащавер, О.Е.Поташев, А.Ф.Абельсон, С.И.Сидорина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 марта 1980 г. N 1409

3. Срок проверки — 1997 год

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Снято ограничение срока действия Постановлением Государственного комитета СССР по стандартам от 04.02.92 N 104

6. ПЕРЕИЗДАНИЕ (август 1996 г.) с Изменениями N 1, 2, утвержденными в апреле 1985 г., декабре 1991 г., (ИУС 7-85, ИУС 5-92)

Настоящий стандарт распространяется на древесно-стружечные плиты, заготовки и детали из них, а также материалов (далее — щитовые детали) и устанавливает метод определения их покоробленности.

(Измененная редакция, Изм. N 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Отбор образцов — по ГОСТ 10633. При определении покоробленности щитовых деталей в собранном изделии мебели — по ГОСТ 16371.

(Измененная редакция, Изм. N 2).

1.2. Покоробленность древесно-стружечных плит определяют на образцах размером 1200x650xS, где S — толщина плиты, мм.

Образец вырезают так, чтобы его длина располагалась вдоль короткой стороны полноформатной древесностружечной плиты.

1.3. Покоробленность деталей и заготовок определяют на деталях размером по длине и ширине не менее 250 мм.

(Измененная редакция, Изм. N 2).

2. АППАРАТУРА

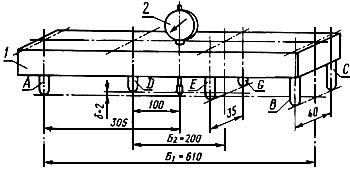

2.1. Прибор для контроля покоробленности (черт.1) с двойной базой: Б=610 мм и Б=200 мм, представляющий собой жесткую балку с тремя опорами для каждой базы и индикатором часового типа по ГОСТ 577 с ценой деления 0,01 мм и диапазоном измерения от 0 до 10 мм.

Черт.1. Схема прибора для контроля покоробленности

Схема прибора для контроля покоробленности

1 — балка прибора; 2 — индикатор; A, В, С — опоры с базой измерения стрелы прогиба Б; D, Е, G — опоры

с базой измерения стрелы прогиба Б; — 2 мм — расстояние между плоскостями опор А, В, С и D, E, G

Черт.1

Допускается использование прибора с одной базой 610 или 200 мм.

(Измененная редакция, Изм. N 1).

2.2. (Исключен, Изм. N 1).

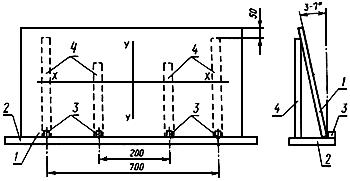

2.3. Стенд (черт.2), обеспечивающий расположение плоскости пласти образцов или деталей плит под углом к вертикали от 3 до 7 ° с высотой опор на 50 мм меньше высоты образца или детали. При контроле деталей различных форматов опоры стенда выполняют перемещающимися по высоте и съемными.

Черт.2. Схема стенда с установленным образцом

Схема стенда с установленным образцом

1 — образец; 2 — основание; 3 — упоры; 4 — опоры

Черт.2

(Измененная редакция, Изм. N 1).

2.4. Линейки поверочные типов ШМ-2-400 и ШМ-2-630 по ГОСТ 8026.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. На пласть образца или детали наносят мелом или другим легко стирающимся материалом оси и , проходящие через середину пласти параллельно соответствующим кромкам образца (черт.2).

При определении покоробленности дверей в собранном изделии мебели дополнительно наносят ось параллельно оси на расстоянии 30 мм от свободной кромки двери.

(Измененная редакция, Изм. N 1, 2).

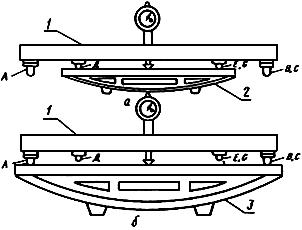

3.2. Перед испытанием прибор тарируют: устанавливают на поверочную линейку типа ШМ-2-400 так, чтобы только опоры Д, Е и G касались рабочей поверхности линейки, и выставляют индикатор так, чтобы показания его в положении по черт.4 составляли приблизительно 6 мм, после чего индикатор закрепляют на балке прибора.

Черт.4. Схема тарировки прибора

Схема тарировки прибора

1 — прибор для контроля покоробленности; 2 — поверочная линейка типа ШМ-2-400;

3 — поверочная линейка типа ШМ-2-630

Черт.4*

_____________

* Нумерация чертежей соответствует оригиналу. — Примечание «КОДЕКС».

Прибор вторично устанавливают на поверочную линейку и корректируют показания индикатора поворотом шкалы до величины = 6,00 мм.

В случае использования линейки с одной базой индикатор устанавливается на 5 мм.

(Измененная редакция, Изм. N 1).

3.2.1. Прибор устанавливают на поверочную линейку типа ШМ-2-630 так, чтобы только опоры А, В и С касались рабочей поверхности линейки (положение б по черт.4), после чего записывают в журнал показания индикатора с погрешностью не более 0,01 мм.

3.2.2. Допускается применение поверочных линеек типа ШМ по ГОСТ 8026 длиной более 630 мм для тарирования прибора в соответствии с п.3.2.1. При использовании поверочных линеек типа ШМ длиной более 630 мм базирование прибора на опоры Д, Е и G допускается выполнять при снятых опорах А, В и С.

(Измененная редакция, Изм. N 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец, заготовку или деталь устанавливают на опоры стенда (кроме контроля собранного изделия мебели). Прибор прикладывают поочередно по измерительным осям и так, чтобы шток индикатора опирался на поверхность плиты в точке пересечения измерительных осей , а балка прибора тремя опорами А, В, С или D, Е, С коснулась поверхности образца, заготовки или детали.

Измерение производят на обеих сторонах образца, заготовки или детали (кроме контроля собранного изделия мебели).

При контроле покоробленности щитовых деталей в собранном изделии мебели прибор прикладывать поочередно по осям , и дополнительно для дверей по оси так, чтобы шток индикатора упирался в поверхность щитовой детали в точке пересечения измерительных осей и , и (для дверей), а балка прибора тремя опорами А, В, С или D, Е, С касалась поверхности щитовой детали.

Покоробленность щитовых деталей в собранном изделии мебели определяют по любой доступной стороне контролируемой детали.

Покоробленность щитовых деталей с накладными декоративными элементами по пласти определяют на оборотной стороне этих деталей.

(Измененная редакция, Изм.

N 2).

4.2. База измерения 200 мм используется при измерении прогиба по оси, параллельной стороне детали, размером меньше 630 мм, если этот размер меньше 630 мм и больше 580 мм, измерение прогиба производят со снятыми опорами А, В, С.

(Введен дополнительно, Изм. N 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Значение прогибов () в миллиметрах вычисляют с точностью до 0,01 мм по формулам

где — показания индикатора: при измерении на базе 610 мм (опоры А, В, С), ; при измерении на базе 200 мм (опоры D, Е, С), =6 или 5 мм при использовании прибора с одной базой;

— показания индикатора по оси, мм;

— показания индикатора по оси , мм;

— показания индикатора по оси, мм.

Прогиб, для дверей по оси вычисляется для сравнения с прогибом по оси (). При этом не должно отличаться от более ч

ем на 5%.

5.2. Величину покоробленности () каждой стороны плиты, заготовки или детали в миллиметрах вычисляют с точностью до 0,05 мм по формуле

,

где и — абсолютные значения прогибов, вычисленные по п.5.1, мм.

5.3. За покоробленность плиты, заготовки или детали принимают среднюю арифметическую величину результатов вычисления покоробленности по каждой стороне.

За покоробленность щитовых деталей в собранном изделии мебели принимают величину, вычисленную по формулам п.5.2 для одной стороны проверяемой детали.

5.1-5.3. (Измененная редакция, Изм. N 2).

Приложение. (Исключено, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1996

ГОСТ 24053-80 Плиты древесно-стружечные. Детали мебельные. Метод определения…

ГОСТ 24053-80

Группа К29

ОКСТУ 5309

Дата введения 1981-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной и деревообрабатывающей промышленности СССР

РАЗРАБОТЧИКИ М.С.Лащавер, О.Е.Поташев, А.Ф.Абельсон, С.И.Сидорина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 марта 1980 г. N 1409

3. Срок проверки — 1997 год

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Снято ограничение срока действия Постановлением Государственного комитета СССР по стандартам от 04.02.92 N 104

6. ПЕРЕИЗДАНИЕ (август 1996 г.) с Изменениями N 1, 2, утвержденными в апреле 1985 г., декабре 1991 г., (ИУС 7-85, ИУС 5-92)

Настоящий стандарт распространяется на древесно-стружечные плиты, заготовки и детали из них, а также материалов (далее — щитовые детали) и устанавливает метод определения их покоробленности.

(Измененная редакция, Изм. N 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Отбор образцов — по ГОСТ 10633. При определении покоробленности щитовых деталей в собранном изделии мебели — по ГОСТ 16371.

(Измененная редакция, Изм. N 2).

1.2. Покоробленность древесно-стружечных плит определяют на образцах размером 1200x650xS, где S — толщина плиты, мм.

Образец вырезают так, чтобы его длина располагалась вдоль короткой стороны полноформатной древесностружечной плиты.

1.3. Покоробленность деталей и заготовок определяют на деталях размером по длине и ширине не менее 250 мм.

(Измененная редакция, Изм. N 2).

2. АППАРАТУРА

2.1. Прибор для контроля покоробленности (черт.1) с двойной базой: Б=610 мм и Б=200 мм, представляющий собой жесткую балку с тремя опорами для каждой базы и индикатором часового типа по ГОСТ 577 с ценой деления 0,01 мм и диапазоном измерения от 0 до 10 мм.

Черт.1. Схема прибора для контроля покоробленности

Схема прибора для контроля покоробленности

1 — балка прибора; 2 — индикатор; A, В, С — опоры с базой измерения стрелы прогиба Б; D, Е, G — опоры

с базой измерения стрелы прогиба Б; — 2 мм — расстояние между плоскостями опор А, В, С и D, E, G

Черт.1

Допускается использование прибора с одной базой 610 или 200 мм.

(Измененная редакция, Изм. N 1).

2.2. (Исключен, Изм. N 1).

2.3. Стенд (черт.2), обеспечивающий расположение плоскости пласти образцов или деталей плит под углом к вертикали от 3 до 7 ° с высотой опор на 50 мм меньше высоты образца или детали. При контроле деталей различных форматов опоры стенда выполняют перемещающимися по высоте и съемными.

Черт.2. Схема стенда с установленным образцом

Схема стенда с установленным образцом

1 — образец; 2 — основание; 3 — упоры; 4 — опоры

Черт.2

(Измененная редакция, Изм. N 1).

2.4. Линейки поверочные типов ШМ-2-400 и ШМ-2-630 по ГОСТ 8026.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. На пласть образца или детали наносят мелом или другим легко стирающимся материалом оси и , проходящие через середину пласти параллельно соответствующим кромкам образца (черт.2).

При определении покоробленности дверей в собранном изделии мебели дополнительно наносят ось параллельно оси на расстоянии 30 мм от свободной кромки двери.

(Измененная редакция, Изм. N 1, 2).

3.2. Перед испытанием прибор тарируют: устанавливают на поверочную линейку типа ШМ-2-400 так, чтобы только опоры Д, Е и G касались рабочей поверхности линейки, и выставляют индикатор так, чтобы показания его в положении по черт.4 составляли приблизительно 6 мм, после чего индикатор закрепляют на балке прибора.

Черт.4. Схема тарировки прибора

Схема тарировки прибора

1 — прибор для контроля покоробленности; 2 — поверочная линейка типа ШМ-2-400;

3 — поверочная линейка типа ШМ-2-630

Черт.4*

_____________

* Нумерация чертежей соответствует оригиналу. — Примечание «КОДЕКС».

Прибор вторично устанавливают на поверочную линейку и корректируют показания индикатора поворотом шкалы до величины = 6,00 мм.

В случае использования линейки с одной базой индикатор устанавливается на 5 мм.

(Измененная редакция, Изм. N 1).

3.2.1. Прибор устанавливают на поверочную линейку типа ШМ-2-630 так, чтобы только опоры А, В и С касались рабочей поверхности линейки (положение б по черт.4), после чего записывают в журнал показания индикатора с погрешностью не более 0,01 мм.

3.2.2. Допускается применение поверочных линеек типа ШМ по ГОСТ 8026 длиной более 630 мм для тарирования прибора в соответствии с п.3.2.1. При использовании поверочных линеек типа ШМ длиной более 630 мм базирование прибора на опоры Д, Е и G допускается выполнять при снятых опорах А, В и С.

(Измененная редакция, Изм. N 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец, заготовку или деталь устанавливают на опоры стенда (кроме контроля собранного изделия мебели). Прибор прикладывают поочередно по измерительным осям и так, чтобы шток индикатора опирался на поверхность плиты в точке пересечения измерительных осей , а балка прибора тремя опорами А, В, С или D, Е, С коснулась поверхности образца, заготовки или детали.

Измерение производят на обеих сторонах образца, заготовки или детали (кроме контроля собранного изделия мебели).

При контроле покоробленности щитовых деталей в собранном изделии мебели прибор прикладывать поочередно по осям , и дополнительно для дверей по оси так, чтобы шток индикатора упирался в поверхность щитовой детали в точке пересечения измерительных осей и , и (для дверей), а балка прибора тремя опорами А, В, С или D, Е, С касалась поверхности щитовой детали.

Покоробленность щитовых деталей в собранном изделии мебели определяют по любой доступной стороне контролируемой детали.

Покоробленность щитовых деталей с накладными декоративными элементами по пласти определяют на оборотной стороне этих деталей.

(Измененная редакция, Изм.

N 2).

4.2. База измерения 200 мм используется при измерении прогиба по оси, параллельной стороне детали, размером меньше 630 мм, если этот размер меньше 630 мм и больше 580 мм, измерение прогиба производят со снятыми опорами А, В, С.

(Введен дополнительно, Изм. N 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Значение прогибов () в миллиметрах вычисляют с точностью до 0,01 мм по формулам

где — показания индикатора: при измерении на базе 610 мм (опоры

— показания индикатора по оси, мм;

— показания индикатора по оси , мм;

— показания индикатора по оси, мм.

Прогиб, для дверей по оси вычисляется для сравнения с прогибом по оси (). При этом не должно отличаться от более ч

ем на 5%.

5.2. Величину покоробленности () каждой стороны плиты, заготовки или детали в миллиметрах вычисляют с точностью до 0,05 мм по формуле

,

где и — абсолютные значения прогибов, вычисленные по п.5.1, мм.

5.3. За покоробленность плиты, заготовки или детали принимают среднюю арифметическую величину результатов вычисления покоробленности по каждой стороне.

За покоробленность щитовых деталей в собранном изделии мебели принимают величину, вычисленную по формулам п.5.2 для одной стороны проверяемой детали.

5.1-5.3. (Измененная редакция, Изм. N 2).

Приложение. (Исключено, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1996

ГОСТ 24053-80 Плиты древесно-стружечные. Детали мебельные. Метод определения покоробленности (с Изменениями N 1, 2), ГОСТ от 28 марта 1980 года №24053-80

ГОСТ 24053-80

Группа К29

ОКСТУ 5309

Дата введения 1981-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной и деревообрабатывающей промышленности СССР

РАЗРАБОТЧИКИ М.С.Лащавер, О.Е.Поташев, А.Ф.Абельсон, С.И.Сидорина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 марта 1980 г. N 1409

3. Срок проверки — 1997 год

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Снято ограничение срока действия Постановлением Государственного комитета СССР по стандартам от 04.02.92 N 104

6. ПЕРЕИЗДАНИЕ (август 1996 г.) с Изменениями N 1, 2, утвержденными в апреле 1985 г., декабре 1991 г., (ИУС 7-85, ИУС 5-92)

Настоящий стандарт распространяется на древесно-стружечные плиты, заготовки и детали из них, а также материалов (далее — щитовые детали) и устанавливает метод определения их покоробленности.

(Измененная редакция, Изм. N 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Отбор образцов — по ГОСТ 10633. При определении покоробленности щитовых деталей в собранном изделии мебели — по ГОСТ 16371.

(Измененная редакция, Изм. N 2).

1.2. Покоробленность древесно-стружечных плит определяют на образцах размером 1200x650xS, где S — толщина плиты, мм.

Образец вырезают так, чтобы его длина располагалась вдоль короткой стороны полноформатной древесностружечной плиты.

1.3. Покоробленность деталей и заготовок определяют на деталях размером по длине и ширине не менее 250 мм.

(Измененная редакция, Изм. N 2).

2. АППАРАТУРА

2.1. Прибор для контроля покоробленности (черт.1) с двойной базой: Б=610 мм и Б=200 мм, представляющий собой жесткую балку с тремя опорами для каждой базы и индикатором часового типа по ГОСТ 577 с ценой деления 0,01 мм и диапазоном измерения от 0 до 10 мм.

Черт.1. Схема прибора для контроля покоробленности

Схема прибора для контроля покоробленности

1 — балка прибора; 2 — индикатор; A, В, С — опоры с базой измерения стрелы прогиба Б; D, Е, G — опоры

с базой измерения стрелы прогиба Б; — 2 мм — расстояние между плоскостями опор А, В, С и D, E, G

Черт.1

Допускается использование прибора с одной базой 610 или 200 мм.

(Измененная редакция, Изм. N 1).

2.2. (Исключен, Изм. N 1).

2.3. Стенд (черт.2), обеспечивающий расположение плоскости пласти образцов или деталей плит под углом к вертикали от 3 до 7 ° с высотой опор на 50 мм меньше высоты образца или детали. При контроле деталей различных форматов опоры стенда выполняют перемещающимися по высоте и съемными.

Черт.2. Схема стенда с установленным образцом

Схема стенда с установленным образцом

1 — образец; 2 — основание; 3 — упоры; 4 — опоры

Черт.2

(Измененная редакция, Изм. N 1).

2.4. Линейки поверочные типов ШМ-2-400 и ШМ-2-630 по ГОСТ 8026.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. На пласть образца или детали наносят мелом или другим легко стирающимся материалом оси и , проходящие через середину пласти параллельно соответствующим кромкам образца (черт.2).

При определении покоробленности дверей в собранном изделии мебели дополнительно наносят ось параллельно оси на расстоянии 30 мм от свободной кромки двери.

(Измененная редакция, Изм. N 1, 2).

3.2. Перед испытанием прибор тарируют: устанавливают на поверочную линейку типа ШМ-2-400 так, чтобы только опоры Д, Е и G касались рабочей поверхности линейки, и выставляют индикатор так, чтобы показания его в положении по черт.4 составляли приблизительно 6 мм, после чего индикатор закрепляют на балке прибора.

Черт.4. Схема тарировки прибора

Схема тарировки прибора

1 — прибор для контроля покоробленности; 2 — поверочная линейка типа ШМ-2-400;

3 — поверочная линейка типа ШМ-2-630

Черт.4*

_____________

* Нумерация чертежей соответствует оригиналу. — Примечание «КОДЕКС».

Прибор вторично устанавливают на поверочную линейку и корректируют показания индикатора поворотом шкалы до величины = 6,00 мм.

В случае использования линейки с одной базой индикатор устанавливается на 5 мм.

(Измененная редакция, Изм. N 1).

3.2.1. Прибор устанавливают на поверочную линейку типа ШМ-2-630 так, чтобы только опоры А, В и С касались рабочей поверхности линейки (положение б по черт.4), после чего записывают в журнал показания индикатора с погрешностью не более 0,01 мм.

3.2.2. Допускается применение поверочных линеек типа ШМ по ГОСТ 8026 длиной более 630 мм для тарирования прибора в соответствии с п.3.2.1. При использовании поверочных линеек типа ШМ длиной более 630 мм базирование прибора на опоры Д, Е и G допускается выполнять при снятых опорах А, В и С.

(Измененная редакция, Изм. N 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец, заготовку или деталь устанавливают на опоры стенда (кроме контроля собранного изделия мебели). Прибор прикладывают поочередно по измерительным осям и так, чтобы шток индикатора опирался на поверхность плиты в точке пересечения измерительных осей , а балка прибора тремя опорами А, В, С или D, Е, С коснулась поверхности образца, заготовки или детали.

Измерение производят на обеих сторонах образца, заготовки или детали (кроме контроля собранного изделия мебели).

При контроле покоробленности щитовых деталей в собранном изделии мебели прибор прикладывать поочередно по осям , и дополнительно для дверей по оси так, чтобы шток индикатора упирался в поверхность щитовой детали в точке пересечения измерительных осей и , и (для дверей), а балка прибора тремя опорами А, В, С или D, Е, С касалась поверхности щитовой детали.

Покоробленность щитовых деталей в собранном изделии мебели определяют по любой доступной стороне контролируемой детали.

Покоробленность щитовых деталей с накладными декоративными элементами по пласти определяют на оборотной стороне этих деталей.

(Измененная редакция, Изм.

N 2).

4.2. База измерения 200 мм используется при измерении прогиба по оси, параллельной стороне детали, размером меньше 630 мм, если этот размер меньше 630 мм и больше 580 мм, измерение прогиба производят со снятыми опорами А, В, С.

(Введен дополнительно, Изм. N 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Значение прогибов () в миллиметрах вычисляют с точностью до 0,01 мм по формулам

где — показания индикатора: при измерении на базе 610 мм (опоры А, В, С), ; при измерении на базе 200 мм (опоры D, Е, С), =6 или 5 мм при использовании прибора с одной базой;

— показания индикатора по оси, мм;

— показания индикатора по оси , мм;

— показания индикатора по оси, мм.

Прогиб, для дверей по оси вычисляется для сравнения с прогибом по оси (). При этом не должно отличаться от более ч

ем на 5%.

5.2. Величину покоробленности () каждой стороны плиты, заготовки или детали в миллиметрах вычисляют с точностью до 0,05 мм по формуле

,

где и — абсолютные значения прогибов, вычисленные по п.5.1, мм.

5.3. За покоробленность плиты, заготовки или детали принимают среднюю арифметическую величину результатов вычисления покоробленности по каждой стороне.

За покоробленность щитовых деталей в собранном изделии мебели принимают величину, вычисленную по формулам п.5.2 для одной стороны проверяемой детали.

5.1-5.3. (Измененная редакция, Изм. N 2).

Приложение. (Исключено, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1996

Плиты древесно-стружечные. Детали мебельные. Метод определения покоробленности

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛИТЫ ДРЕВЕСНОСТРУЖЕЧНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ПОКОРОБЛЕННОСТИ

ГОСТ 24053-80 (СТ СЭВ 4688—841

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

УДК ©74.815—41.ии 1.4 : 005.354 Группа К29

ГОСТ

24053—80*

(СТ СЭВ 4688—84)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод определения покоробленности

Wood particle boards.

Method for determination of warp age

ОКСТУ 5309

Постановлением Государственного комитета СССР по стандартам от 28 марта 1980 г. № 1409 срок введения установлен

с 01.01.81

Проверен в 1985 г. Постановлением Госстандарта от 23.04.85 № 1150

срок действия продлен до 01.01.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на древесностружечные плиты, заготовки и детали из них и устанавливает метод определения покоробленности.

Стандарт полностью соответствует СТ СЭВ 4688—84.

1. ОТБОР ОБРАЗЦОВ

1.1. Отбор образцов — по ГОСТ 10633-78.

1.2. Покоробленность древесностружечных плит определяют на образцах размером 1200X650XS, где S — толщина плиты, мм.

Образец вырезают так, чтобы его длина располагалась вдоль короткой стороны полноформатной древесностружечной плиты.

1.3. Покоробленность деталей из древесностружечных плит определяют на деталях размером по длине и ширине не менее 250 мм.

2. АППАРАТУРА

2.1. Прибор для контроля покоробленности (черт. 1) с двойной базой: Z>i = 610 мм и £2 = 200 мм, представляющий собой жесткую балку с тремя опорами для каждой базы и индикатором часового типа по ГОСТ 577-68 с ценой деления 0,01 мм и диапазоном из-мерения от 0 до 10 мм._

Издание официальное Перепечатка воспрещена

★

* Переиздание (сентябрь 1986 г.) с Изменением № 1, утвержденным в апреле 1985 г. (ИУС 7—85).

© Издательство стандартов, 1986

Редактор Я. Я. Щукина Технический редактор Э. В. Митяй Корректор С. И. Ковалева

Сдано в наб. 08.04.86 Подп. в печ. 28.10.86 0,5 уел. н. л. 0,5 уел. кр.-отт. 0,33 уч.-изд. ж.

Тираж 12 000 Цена 3 кои.

Ордена «Знак Почета» Издательство стандартов, 123840, Москва, ГСП, Новопресненский пер., д. 3.

Вильнюсская типография Издательства стандартов, ул. Мнндлуго, 12/14. Зак. 290S.

Стр. 2 ГОСТ 24053-80

Допускается использование прибора с одной базой 610 или 200 мм.

Схема прибора для контроля покоробленности |

У—балка прибора; 2—индикатор; А, В, С—опоры с базой измерения стрелы прогиба /Ь; D, Е, G—опоры с базой измерения стрелы прогиба В2‘, 6 — 2 мм — расстояние между плоскостями опор А, В, С, и D, Е, G Черт. 1 |

(Измененная редакция, Изм. № 1).

2.2. (Исключен, Изм. № 1).

2.3. Стенд (черт. 2), обеспечивающий расположение плоскости пласти образцов или деталей плит под углом к вертикали от 3 до 7° с высотой опор на 50 мм меньше высоты образца или детали. При контроле деталей различных форматов опоры стенда выполняют перемещающимися по высоте и съемными.

Схема стенда с установленным образцом |

У—образец, 2—основание; 3—упоры; 4—опоры Черт. 2 |

(Измененная редакция, Изм. № 1).

ГОСТ 24053-80 Стр. 3

2.4. Линейки поверочные типов ШМ-2-400 и ШМ-2-630 по ГОСТ 8026—75.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. На пласть образца или детали наносят мелом или другим легко стирающимся материалом оси X—X и У—У, проходящие через середину пласти параллельно соответствующим кромкам образца (черт. 2).

(Измененная редакция, Изм. № 1),

3.2. Перед испытанием прибор тарируют: устанавливают на поверочную линейку типа ШМ-2-400 так, чтобы только опоры Д, Е и G касались рабочей поверхности линейки, и выставляют индикатор так, чтобы показания его в положении а по черт. 4 составляли приблизительно 6 мм, после чего индикатор закрепляют на балке прибора.

Прибор вторично устанавливают на поверочную линейку и корректируют показания индикатора поворотом шкалы до величины Г1 = 6,00 мм.

В случае использования линейки с одной базой индикатор устанавливается на 5 мм.

(Измененная редакция, Изм. № 1).

3.2.1. Прибор устанавливают на поверочную линейку типа ШМ-2-630 так, чтобы только опоры А, В и С касались рабочей поверхности линейки (положение б по черт. 4), после чего записывают в журнал показания индикатора с погрешностью не более 0,01 мм.

Схема тарировки прибора |

Черт. 4 |

3.2.2. Допускается применение поверочных линеек типа ШМ по ГОСТ 8026-75 длиной более 630 мм для тарирования прибора в соответствии с п. 3.2.1. При использовании поверочных линеек типа ШМ длиной более 630 мм базирование прибора на опоры Д, Е и G допускается выполнять при снятых опорах А, В и С.

(Измененная редакция, Изм. № 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец или деталь устанавливают на опоры стенда. Прибор прикладывают поочередно по измерительным осям X—X и У—У так, чтобы шток индикатора опирался на поверхность плиты в точке пересечения измерительных осей X—X и У—У, а балка прибора тремя опорами А, В, С или Д, Е, G коснулась поверхности образца или детали.

Показания индикатора записывают в журнал испытаний.

Измерения производят на обеих сторонах образца или детали.

(Измененная редакция, Изм. № 1).

4.2. База измерения 200 мм используется при измерении прогиба по оси, параллельной стороне детали, размером меньше 630 мм, если этот размер меньше 630 мм и больше 580 мм, измерение прогиба производят со снятыми опорами А, В, С.

(Введен дополнительно, Изм. № 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Значение прогибов (fx и fy) в миллиметрах вычисляют с точностью до 0,01 мм по формулам

fx=Ti-f’y; /у=Г(—fy,

где Ti— показания индикатора: при измерении на базе 610 мм (опоры А, В, С), Ti = Ti; при измерении на базе 200 мм (опоры D, Е, G), Т, = Т\=6 мм или 5 мм при использовании прибора с одной базой; f’x— показания индикатора по оси X—X, мм; f’y — показания индикатора по оси У—У, мм.

5.2. Величину покоробленное™ (со) каждой стороны плиты в миллиметрах вычисляют с точностью до 0,05 мм по формуле

где | /х | и | /у | — абсолютные значения прогибов, вычисленные по п. 5.1, мм.

5.3. За покоробленность образца или детали принимают среднюю арифметическую величину результатов вычисления покоробленное™ по каждой стороне.

(Измененная редакция, Изм. № 1).

Группа К 29

Изменение № 2 ГОСТ 24053-80 Плиты древесяо-стружепные Метод определи ния покоробленности

Утверждено и введено в действие Постановлением Комитета стандартизации и метрологии СССР от 04.02.92 № 104

Дата введения 01.97.92

На обложке и первой странице под обозначением стандарта исключить обо»* наченне: (СТ СЭВ 4688—84).

Наименование стандарта после слов «Плиты древесно-стружечяие», «Wood partiele boards» дополнять словами: «Детали мебельные», «Details for furniture».

(Продолжение см. с. 144)

143 (Продолжение изменения к ГОСТ 24053-80)

Вводную часть изложить в новой редакции: «Настоящий стандарт распространяется на древесно-стружечные плиты, заготовки и детали из них, а также щитовые мебельные детали из древесно-стружечных плит и других древесных материалов (далее — щитовые детали) и устанавливает метод определения их покор обленности».

Пункт 1.1 дополнить абзацем: «При определении покоробленности щитовых деталей в собранном изделии мебели — по ГОСТ 16371-84».

Пункт 1 3. Заменить слова: «у древесно-стружечных плит» на «и заготовок».

Пункт 3 1 дополнить абзацем: «При определении покоробленности дверей в собранном изделии мебели дополнительно наносят ось X —А параллельно оси X—X на расстоянии 30 мм от свободной кромки двери».

Пункты 4.1, 5,1 изложить в новой редакции: «4.1. Образец, заготовку или деталь устанавливают на опоры стенда (кроме контроля собранного изделия ме-

(Продолжение см, с, 145)

144

(Продолжение изменения к ГОСТ 24053-80)

бели). Прибор прикладывают поочередно по измерительным осям X—X и Y—Y так, чтобы шток индикатора опирался на поверхность плиты в точке пересечения измерительных осей Х—Х и Y—Y, а балка прибора тремя опорами А, В, С или D, Е, С коснулась поверхности образца, заготовки или детали.

Измерение производят на обеих сторонах образца, заготовки или детали (кроме контроля собранного изделия мебели).

При контроле покоробленности щитовых деталей в собранном изделии мебели прибор прикладывают поочередно по осям X—X, У— У и дополнительно для дверей по оси Ха —Я а так, чтобы шток индикатора упирался в поверхность щитовой детали в точке пересечения измерительных осей X—X и У—г, Ха — Хй и У—У (для дверей), а балка прибора тремя опорами А, В, С или D, Е, С касалась поверхности щитовой детали.

Покоробленность щитовых деталей в собранном изделии мебели определяют по любой доступной стороне контролируемой детали.

Покоробленность щитовых деталей с накладными декоративными элементами по пласти определяют на оборотной стороне этих деталей.

5.1. Значение прогибов (fx/ fy и /ха ) в миллиметрах вычисляют с точностью д© 0,01 мм по формулам

(Продолжение см. с. 146) (Продолжение изменения к ГОСТ 24058-80)

где Г* — «оказания индикатора: при измерении иа базе 610 мм (опоры А, В, С), Ti =Tt; при измерении на базе 200 мм (опоры D, Е, С), Тt = «7^=5 5 иди 5 мм при использовании прибора с одной базой;

fx — юказания индикатора по оси Д—Д, мм;

f у — жоказаиия индикатора по оси К—К, мм;

— юказания индикатора по оси Да— Ха, мм.

Прогиб f ха для дверей по оси X а—Д а вычисляется для сравнения с нроги-бом по оси Д—Д (fx)> При этом / ха не должно отличаться от fx более чем на 5 %.

Пункт 5.2 после слова «плиты» дополнить словами: «заготовки или детали».

Пункт 5.3 изложить в новой редакции: «5.3. За покоробленность плиты, заготовки или детали принимают среднюю арифметическую величину результатов вычисления нокоробленности по каждой стороне.

За покоробленность щитовых деталей в собран том изделии мебели нри^ яимают величину, вычисленную по формулам п. 5.2 для одной стороны жрове-ряемой детали».

(ИУС Ns 5 1992 г.)

ГОСТ 24053-80 — Плиты древесно-стружечные. Детали мебельные. Метод определения покоробленности

ГОСТ 24053-80

Группа К29

ОКСТУ 5309

Дата введения 1981-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной и деревообрабатывающей промышленности СССР

РАЗРАБОТЧИКИ М.С.Лащавер, О.Е.Поташев, А.Ф.Абельсон, С.И.Сидорина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 марта 1980 г. N 1409

3. Срок проверки — 1997 год

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 577-68 | 2.1 |

ГОСТ 8026-92 | 2.4, 3.2.2 |

ГОСТ 10633-78 | 1.1 |

ГОСТ 16371-93 | 1.1 |

5. Снято ограничение срока действия Постановлением Государственного комитета СССР по стандартам от 04.02.92 N 104

6. ПЕРЕИЗДАНИЕ (август 1996 г.) с Изменениями N 1, 2, утвержденными в апреле 1985 г., декабре 1991 г., (ИУС 7-85, ИУС 5-92)

Настоящий стандарт распространяется на древесно-стружечные плиты, заготовки и детали из них, а также материалов (далее — щитовые детали) и устанавливает метод определения их покоробленности.

(Измененная редакция, Изм. N 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Отбор образцов — по ГОСТ 10633. При определении покоробленности щитовых деталей в собранном изделии мебели — по ГОСТ 16371.

(Измененная редакция, Изм. N 2).

1.2. Покоробленность древесно-стружечных плит определяют на образцах размером 1200x650xS, где S — толщина плиты, мм.

Образец вырезают так, чтобы его длина располагалась вдоль короткой стороны полноформатной древесностружечной плиты.

1.3. Покоробленность деталей и заготовок определяют на деталях размером по длине и ширине не менее 250 мм.

(Измененная редакция, Изм. N 2).

2. АППАРАТУРА

2.1. Прибор для контроля покоробленности (черт.1) с двойной базой: Б=610 мм и Б=200 мм, представляющий собой жесткую балку с тремя опорами для каждой базы и индикатором часового типа по ГОСТ 577 с ценой деления 0,01 мм и диапазоном измерения от 0 до 10 мм.

Черт.1. Схема прибора для контроля покоробленности

Схема прибора для контроля покоробленности

1 — балка прибора; 2 — индикатор; A, В, С — опоры с базой измерения стрелы прогиба Б; D, Е, G — опоры

с базой измерения стрелы прогиба Б; — 2 мм — расстояние между плоскостями опор А, В, С и D, E, G

Черт.1

Допускается использование прибора с одной базой 610 или 200 мм.

(Измененная редакция, Изм. N 1).

2.2. (Исключен, Изм. N 1).

2.3. Стенд (черт.2), обеспечивающий расположение плоскости пласти образцов или деталей плит под углом к вертикали от 3 до 7 ° с высотой опор на 50 мм меньше высоты образца или детали. При контроле деталей различных форматов опоры стенда выполняют перемещающимися по высоте и съемными.

Черт.2. Схема стенда с установленным образцом

Схема стенда с установленным образцом

1 — образец; 2 — основание; 3 — упоры; 4 — опоры

Черт.2

(Измененная редакция, Изм. N 1).

2.4. Линейки поверочные типов ШМ-2-400 и ШМ-2-630 по ГОСТ 8026.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. На пласть образца или детали наносят мелом или другим легко стирающимся материалом оси  и , проходящие через середину пласти параллельно соответствующим кромкам образца (черт.2).

и , проходящие через середину пласти параллельно соответствующим кромкам образца (черт.2).

При определении покоробленности дверей в собранном изделии мебели дополнительно наносят ось  параллельно оси

параллельно оси  на расстоянии 30 мм от свободной кромки двери.

на расстоянии 30 мм от свободной кромки двери.

(Измененная редакция, Изм. N 1, 2).

3.2. Перед испытанием прибор тарируют: устанавливают на поверочную линейку типа ШМ-2-400 так, чтобы только опоры Д, Е и G касались рабочей поверхности линейки, и выставляют индикатор так, чтобы показания его в положении по черт.4 составляли приблизительно 6 мм, после чего индикатор закрепляют на балке прибора.

Черт.4. Схема тарировки прибора

Схема тарировки прибора

1 — прибор для контроля покоробленности; 2 — поверочная линейка типа ШМ-2-400;

3 — поверочная линейка типа ШМ-2-630

Черт.4*

_____________

* Нумерация чертежей соответствует оригиналу. — Примечание.

Прибор вторично устанавливают на поверочную линейку и корректируют показания индикатора поворотом шкалы до величины = 6,00 мм.

В случае использования линейки с одной базой индикатор устанавливается на 5 мм.

(Измененная редакция, Изм. N 1).

3.2.1. Прибор устанавливают на поверочную линейку типа ШМ-2-630 так, чтобы только опоры А, В и С касались рабочей поверхности линейки (положение б по черт.4), после чего записывают в журнал показания индикатора с погрешностью не более 0,01 мм.

3.2.2. Допускается применение поверочных линеек типа ШМ по ГОСТ 8026 длиной более 630 мм для тарирования прибора в соответствии с п.3.2.1. При использовании поверочных линеек типа ШМ длиной более 630 мм базирование прибора на опоры Д, Е и G допускается выполнять при снятых опорах А, В и С.

(Измененная редакция, Изм. N 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец, заготовку или деталь устанавливают на опоры стенда (кроме контроля собранного изделия мебели). Прибор прикладывают поочередно по измерительным осям  и так, чтобы шток индикатора опирался на поверхность плиты в точке пересечения измерительных осей

и так, чтобы шток индикатора опирался на поверхность плиты в точке пересечения измерительных осей  , а балка прибора тремя опорами А, В, С или D, Е, С коснулась поверхности образца, заготовки или детали.

, а балка прибора тремя опорами А, В, С или D, Е, С коснулась поверхности образца, заготовки или детали.

Измерение производят на обеих сторонах образца, заготовки или детали (кроме контроля собранного изделия мебели).

При контроле покоробленности щитовых деталей в собранном изделии мебели прибор прикладывать поочередно по осям  , и дополнительно для дверей по оси

, и дополнительно для дверей по оси  так, чтобы шток индикатора упирался в поверхность щитовой детали в точке пересечения измерительных осей

так, чтобы шток индикатора упирался в поверхность щитовой детали в точке пересечения измерительных осей  и ,

и ,  и (для дверей), а балка прибора тремя опорами А, В, С или D, Е, С касалась поверхности щитовой детали.

и (для дверей), а балка прибора тремя опорами А, В, С или D, Е, С касалась поверхности щитовой детали.

Покоробленность щитовых деталей в собранном изделии мебели определяют по любой доступной стороне контролируемой детали.

Покоробленность щитовых деталей с накладными декоративными элементами по пласти определяют на оборотной стороне этих деталей.

(Измененная редакция, Изм.

N 2).

4.2. База измерения 200 мм используется при измерении прогиба по оси, параллельной стороне детали, размером меньше 630 мм, если этот размер меньше 630 мм и больше 580 мм, измерение прогиба производят со снятыми опорами А, В, С.

(Введен дополнительно, Изм. N 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Значение прогибов ( ) в миллиметрах вычисляют с точностью до 0,01 мм по формулам

) в миллиметрах вычисляют с точностью до 0,01 мм по формулам

где — показания индикатора: при измерении на базе 610 мм (опоры А, В, С),  ; при измерении на базе 200 мм (опоры D, Е, С),

; при измерении на базе 200 мм (опоры D, Е, С),  =6 или 5 мм при использовании прибора с одной базой;

=6 или 5 мм при использовании прибора с одной базой;

— показания индикатора по оси , мм;

, мм;

— показания индикатора по оси , мм;

— показания индикатора по оси , мм.

, мм.

Прогиб, для дверей по оси  вычисляется для сравнения с прогибом по оси

вычисляется для сравнения с прогибом по оси  (). При этом не должно отличаться от более ч

(). При этом не должно отличаться от более ч

ем на 5%.

5.2. Величину покоробленности () каждой стороны плиты, заготовки или детали в миллиметрах вычисляют с точностью до 0,05 мм по формуле

,

,

где и — абсолютные значения прогибов, вычисленные по п.5.1, мм.

5.3. За покоробленность плиты, заготовки или детали принимают среднюю арифметическую величину результатов вычисления покоробленности по каждой стороне.

За покоробленность щитовых деталей в собранном изделии мебели принимают величину, вычисленную по формулам п.5.2 для одной стороны проверяемой детали.

5.1-5.3. (Измененная редакция, Изм. N 2).

Приложение. (Исключено, Изм. N 1).

Наимено- | Направление деформации | Пределы размеров полуфабриката | Расположение оси образца по поперечному сечению | Вид образца | |

Листы и плиты | Поперек* | Толщина до 25 мм | Плоский образец с сохранением на обеих сторонах образца поверхностных слоев | ||

Толщина свыше 25 мм | Плоский образец с сохранением на одной боковой стороне образца поверхностного слоя | ||||

_______________ | |||||

Ленты и полосы | При ширине до 200 мм — вдоль При ширине свыше 200 до 300 мм — вдоль или поперек При ширине свыше 300 мм — поперек* | Все толщины | Плоский образец с сохранением на обеих сторонах образца поверхностных слоев | ||

_______________ | |||||

Диски | — | Все толщины | По согласованию изготовителя с потребителем | ||

Трубы | Вдоль | Наружный диаметр до 25 мм | В виде отрезка от полного сечения трубы. По согласованию изготовителя с потребителем трубы с наружным диаметром от 18 до 25 мм — в виде полос сегментного сечения от всей толщины стенки трубы | ||

Наружный диаметр свыше 25 мм | В виде полос сегментного сечения от всей толщины стенки трубы. По согласованию изготовителя с потребителем допускается в виде отрезка от полного сечения трубы. Вид образца для тонкостенных труб — по согласованию изготовителя с потребителем | ||||

Проволока и катанка | Вдоль | Все размеры | В виде полного сечения | ||

Прутки круглые | Вдоль | Площадь поперечного сечения до 120 мм | В виде полного сечения | ||

Свыше 120 до 700 мм | Цилиндрический, обработанный | ||||

Свыше 700 до 2000 мм | Цилиндрический, обработанный | ||||

Свыше 2000 мм | Цилиндрический, обработанный | ||||

Прутки | Вдоль | Площадь поперечного сечения до 120 мм | В виде полного сечения | ||

Свыше 120 до 700 мм | Цилиндрический, обработанный | ||||

Свыше 700 до 2000 мм | Цилиндрический, обработанный | ||||

Свыше 2000 мм | Цилиндрический, обработанный | ||||

Прутки шести- | Вдоль | Площадь поперечного сечения до 120 мм | В виде полного сечения | ||

Свыше 120 до 700 мм | Цилиндрический, обработанный | ||||

Свыше 700 до 2000 мм | Цилиндрический, обработанный | ||||

Свыше 2000 мм | Цилиндрический, обработанный | ||||

Прутки плоские | Вдоль | Площадь поперечного сечения до 120 мм | В виде полного сечения | ||

Свыше 120 до 700 мм | Плоский необработанный | ||||

Свыше 700 до 2000 мм | Плоский необработанный | ||||

Плоский, не обработанный с одной стороны | |||||

Свыше 2000 мм | Плоский обработанный | ||||

Профили фасонные | Вдоль | Высота или ширина полки до 60 мм | Параллельно оси профиля | По согласованию изготовителя с потребителем | |

Высота или ширина полки свыше 60 мм | Плоские образцы. Допускается прострожка одной стороны с целью создания параллельности поверхностей пробы | ||||

Профили сложной конфи- | Разные размеры | По согласованию изготовителя с потребителем | |||

ГОСТ 24023-80 Пуансоны круглые с удлиненной рабочей частью. Конструкция и размеры (с Изменением N 1)

ГОСТ 24023-80*

Группа Г22

ОКП 39 8800

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 04.03.80 N 1007 дата введения установлена 01.01.81

Ограничение срока действия снято Постановлением Госстандарта от 26.06.85 N 1958

* ПЕРЕИЗДАНИЕ (октябрь 1999 г.) с Изменением N 1, утвержденным в июне 1985 г. (ИУС 10-85)

1. Конструкция и размеры круглых пуансонов с удлиненной рабочей частью должны соответствовать указанным на чертеже и в таблице.

Конструкция и размеры круглых пуансонов с удлиненной рабочей частью

Размеры в мм

Исполнение 1 | Исполнение 2 |

|

|

| Масса, кг, не более | |||||

Обозначение заготовки пуансона | При- меняе- мость | Обозначение заготовки пуансона | При- меняе- мость | |||||||

1141-5181 | 1141-5182 | От 2,0 до 2,5 | 50 | 3,2 | 6 | 25 | 6 | 0,003 | ||

1141-5183 | 1141-5184 | 56 | ||||||||

1141-5185 | 1141-5186 | 63 | 28 | 0,004 | ||||||

1141-5187 | 1141-5188 | 67 | ||||||||

1141-5189 | 1141-5191 | Св. 2,5 до 3,0 | 50 | 4,0 | 7 | 25 | 0,005 | |||

1141-5192 | 1141-5193 | 56 | ||||||||

1141-5194 | 1141-5195 | 63 | 28 | 0,006 | ||||||

1141-5196 | 1141-5197 | 67 | ||||||||

1141-5198 | 1141-5199 | Св. 3,0 | 50 | 5,0 | 8 | 25 | 0,007 | |||

1141-5201 | 1141-5202 | 56 | 0,008 | |||||||

1141-5203 | 1141-5204 | 63 | 28 | |||||||

1141-5205 | 1141-5206 | 67 | 0,009 | |||||||

1141-5207 | 1141-5208 | 71 | ||||||||

1141-5209 | 1141-5211 | 75 | ||||||||

1141-5212 | 1141-5213 | 80 | 0,010 | |||||||

1141-5214 | 1141-5215 | 85 | 32 | 8 | ||||||

1141-5216 | 1141-5217 | 90 | 0,011 | |||||||

1141-5218 | 1141-5219 | Св. 3,5 до 4,0 | 50 | 25 | 6 | 0,008 | ||||

1141-5221 | 1141-5222 | 56 | ||||||||

1141-5223 | 1141-5224 | 63 | 28 | 0,009 | ||||||

1141-5225 | 1141-5226 | 67 | 0,010 | |||||||

1141-5227 | 1141-5228 | 71 | ||||||||

1141-5229 | 1141-5231 | 75 | ||||||||

1141-5232 | 1141-5233 | 80 | ||||||||

1141-5234 | 1141-5235 | 85 | 32 | 8 | 0,012 | |||||

1141-5236 | 1141-5237 | 90 | 0,013 | |||||||

1141-5238 | 1141-5239 | Св. 4,0 | 50 | 6,3 | 10 | 25 | 6 | 0,011 | ||

1141-5241 | 1141-5242 | 56 | 0,012 | |||||||

1141-5243 | 1141-5244 | 63 | ||||||||

1141-5245 | 1141-5246 | 67 | 0,013 | |||||||

1141-5247 | 1141-5248 | 71 | ||||||||

1141-5249 | 1141-5251 | 75 | 28 | 0,014 | ||||||

1141-5252 | 1141-5253 | 80 | 0,015 | |||||||

1141-5254 | 1141-5255 | 85 | 32 | 8 | 0,016 | |||||

1141-5256 | 1141-5257 | 90 | 0,017 | |||||||

1141-5258 | 1141-5259 | Св. 4,5 до 5,0 | 50 | 25 | 6 | 0,012 | ||||

1141-5261 | 1141-5262 | 56 | 0,013 | |||||||

1141-5263 | 1141-5264 | 63 | 0,014 | |||||||

1141-5265 | 1141-5266 | 67 | 0,015 | |||||||

1141-5267 | 1141-5268 | 71 | ||||||||

1141-5269 | 1141-5271 | 75 | 28 | 0,016 | ||||||

1141-5272 | 1141-5273 | 80 | 0,017 | |||||||

1141-5274 | 1141-5275 | 85 | 32 | 8 | 0,018 | |||||

1141-5276 | 1141-5277 | 90 | 0,019 | |||||||

1141-5278 | 1141-5279 | Св. 5,0 до 6,0 | 50 | 8,0 | 12 | 25 | 6 | 0,018 | ||

1141-5281 | 1141-5282 | 56 | 0,019 | |||||||

1141-5283 | 1141-5284 | 63 | 0,021 | |||||||

1141-5285 | 1141-5286 | 67 | 0,022 | |||||||

1141-5287 | 1141-5288 | 71 | 0,023 | |||||||

1141-5289 | 1141-5291 | 75 | 28 | 0,024 | ||||||

1141-5292 | 1141-5293 | 80 | 0,025 | |||||||

1141-5294 | 1141-5295 | 85 | 32 | 8 | 0,028 | |||||

1141-5296 | 1141-5297 | 90 | 0,029 | |||||||

1141-5298 | 1141-5299 | 95 | 36 | 0,031 | ||||||

1141-5301 | 1141-5302 | 100 | 0,032 | |||||||

1141-5303 | 1141-5304 | Св. 6,0 | 50 | 10,0 | 14 | 25 | 6 | 0,026 | ||

1141-5305 | 1141-5306 | 56 | 0,028 | |||||||

1141-5307 | 1141-5308 | 63 | 0,030 | |||||||

1141-5309 | 1141-5311 | 67 | 0,031 | |||||||

1141-5312 | 1141-5313 | 71 | 0,033 | |||||||

1141-5314 | 1141-5315 | 75 | 28 | 0,035 | ||||||

1141-5316 | 1141-5317 | 80 | 0,036 | |||||||

1141-5318 | 1141-5319 | 85 | 32 | 8 | 0,041 | |||||

1141-5321 | 1141-5322 | 90 | 0,042 | |||||||

1141-5323 | 1141-5324 | 95 | 36 | 0,045 | ||||||

1141-5325 | 1141-5326 | 100 | 0,047 | |||||||

1141-5327 | 1141-5328 | Св. 7,0 до 8,0 | 50 | 25 | 6 | 0,029 | ||||

1141-5329 | 1141-5331 | 56 | 0,031 | |||||||

1141-5332 | 1141-5333 | 63 | 0,034 | |||||||

1141-5334 | 1141-5335 | 67 | 0,035 | |||||||

1141-5336 | 1141-5337 | 71 | 0,037 | |||||||

1141-5338 | 1141-5339 | 75 | 28 | 6 | 0,039 | |||||

1141-5341 | 1141-5342 | 80 | 0,041 | |||||||

1141-5343 | 1141-5344 | 85 | 32 | 8 | 0,046 | |||||

1141-5345 | 1141-5346 | 90 | 0,048 | |||||||

1141-5347 | 1141-5348 | 95 | 36 | 0,051 | ||||||

1141-5349 | 1141-5351 | 100 | 0,053 | |||||||

1141-5352 | 1141-5353 | Св. 8,0 до 9,0 | 50 | 12,0 | 16 | 25 | 6 | 0,038 | ||

1141-5354 | 1141-5355 | 56 | 0,041 | |||||||

1141-5356 | 1141-5357 | 63 | ||||||||