Мой первый опыт изготовления печатных плат при помощи пленочного фоторезиста

Напомню, что ранее в этом блоге рассказывалось об изготовлении печатных плат при помощи ЛУТ. Это хороший метод, но со своими ограничениями. Например, если немного передержать утюг, тонер потечет и близко расположенные дорожки склеятся. То есть, если вы решили использовать SMD-чипы, метод становится практически непригодным. Кто-то успешно решает эту проблему, покупая в дополнение к и без того не дешевому и занимающему место лазерному принтеру еще и ламинатор. Но я решил попробовать другой метод. Метод заключается в использовании пленочного фоторезиста.

Примечание: По аналогии с тем, как лазерно-утюжную технологию часто сокращают до «ЛУТ», метод, основанный на использовании пленочного фоторезиста, часто сокращают до «фоторезист» или «ФР».

Список покупок

Для изготовления печатных плат при помощи пленочного фоторезиста нам понадобятся:

- Внезапно, пленочный фоторезист.

- Прозрачная пленка для принтера. Для лазерного или для струйного, в зависимости от того, какой у вас принтер. Я использовал пленку в формате A4 для лазерной печати Lomond 0703415.

- Ультрафиолетовая лампочка. По идее, сгодится любая, лишь бы подходила к патрону вашей настольной лампы. Лучше взять энергосберегательную, чтобы служила дольше. Используемая мной УФ энергосберегательная лампочка называется Camelion Lh36-FS.

- Кальцинированная сода. Ее нужно совсем немного, 100 г хватит вам очень надолго.

- Чистая тряпочка, хорошо впитывающая воду, чистая губка и средство для мытья посуды. Есть в любом доме, а также продаются в любом хозяйственном магазине.

- Опционально — кусок оргстекла. Вместо него подойдет любое другое достаточно чистое стекло без царапин.

Например, стекло от книжной полки. Я использовал оргстекло размером 30x40 см и толщиной 2 мм.

Например, стекло от книжной полки. Я использовал оргстекло размером 30x40 см и толщиной 2 мм. - Флюс, хлорное железо, ацетон или его аналог, стеклянная или пластиковая посуда, и так далее. Все, что касается травления платы и последующих шагов, ничем не отличается от ЛУТ.

Имея все перечисленное на руках, можно приступать к делу!

Описание процесса

Первая плата, которую мы сделаем при помощи ФР, будет особенной. С ее помощью мы не только опробуем весь процесс от начала до конца, но и определим требуемое время экспонирования фоторезиста под УФ лампой.

Открываем EAGLE, или в чем вы проектируете платы, и в столбик вводим цифры от 0001 до 0020. Толщина линий у цифр должна получится примерно такой, какой толщины вы обычно делаете дорожки, ну или чуть тоньше. Затем распечатываем получившуюся плату в негативе. В EAGLE для этого идем в File → CAM Processor, в Device выбираем PS_INVERTED, в File указываем путь до .ps файла, в который хотим сохранить результат, выбираем нужные слои и жмем Process Job.

Fun fact! Бывает и позитивный фоторезист. Но, насколько мне известно, он обычно жидкий и используется только на заводах. Пленочный фоторезист всегда негативный и требует печати платы в негативе.

Для достижения лучшего результата в последующих шагах пленку следует класть тонером вниз. На какой стороне пленки находится тонер определить легко, так как пленка на свету блестит, а тонер нет. Вам может потребоваться напечатать .ps файл в зеркальном отражении. Если вы печатаете через lpr, это делается передачей опции

При печати в негативе используется довольно много тонера. Нужно дать ему какое-то время, чтобы подсохнуть. Затем обрезаем негатив до удобного размера при помощи ножниц.

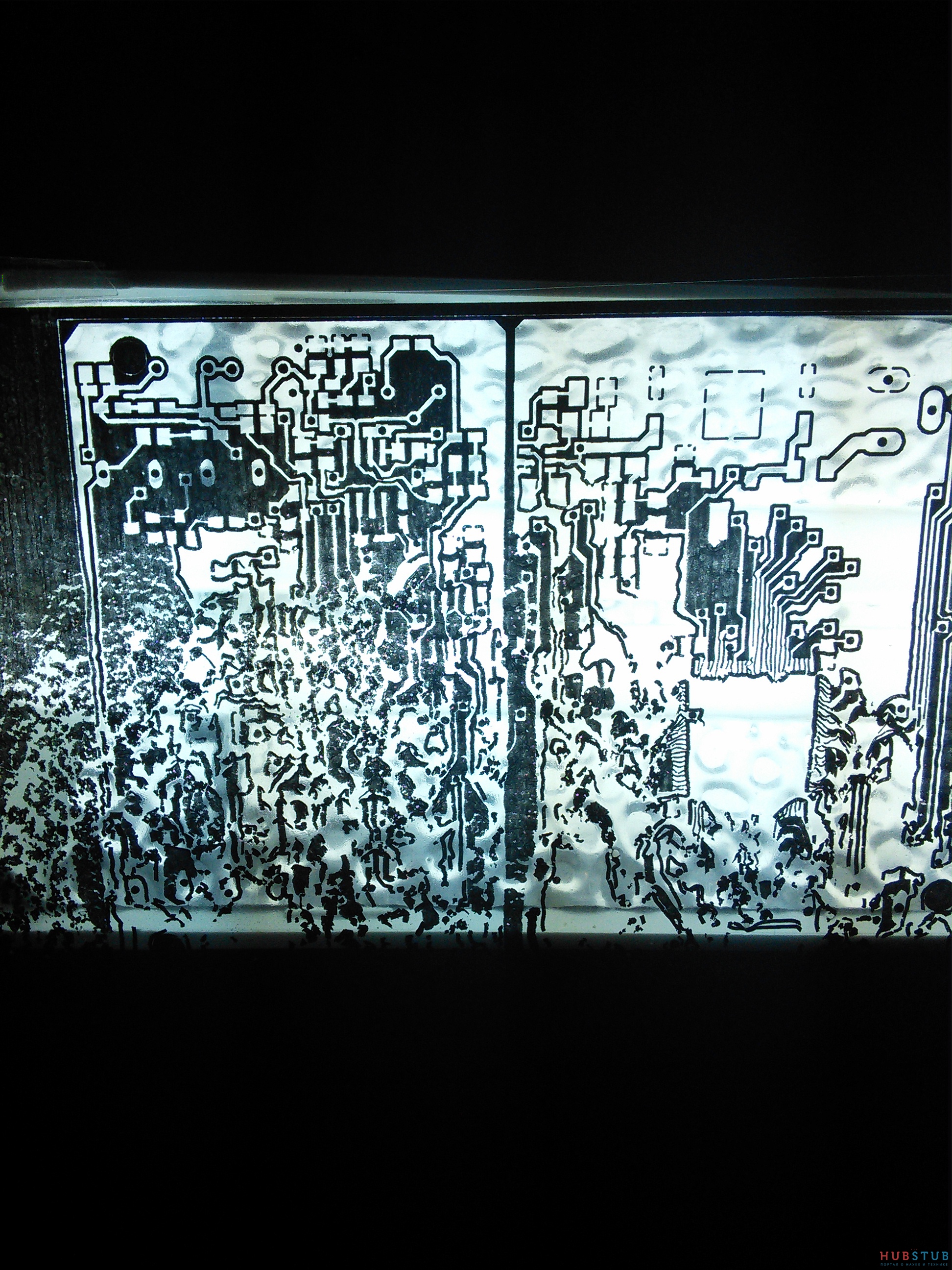

Результат будет выглядеть как-то так:

Берем стеклотекстолит, желательно без особого окисла на нем. У меня как раз нашелся ненужный кусок подходящего размера, который я в свое время не очень ровно обрезал. Стеклотекстолит стандартного размера 5

Затем берем чистую губку и моем стеклотекстолит в теплой воде при помощи средства для мытья посуды. Я использовал Fairy, но должно подойти любое средство. Задача — смыть всю грязь и весь жир от рук. Использовать ацетон для этого нельзя! Тереть жесткой стороной губки можно, но не сильно. Когда все смыли, вытираем стеклотекстолит о чистую тряпочку:

Само собой разумеется, с этого момента чистую медь пальцами не трогаем.

На глаз отрезаем пленочного фоторезиста столько, чтобы им можно было закрыть всю медь. Остальной рулон побыстрее прячем обратно в упаковку и кладем в темное место, чтобы не засветить. Фоторезист с двух сторон покрыт пленкой. Если присмотреться, на внешней стороне рулона используется глянцевая пленка, а на внутренней слегка матовая.

Если вы решили использовать фоторезист, отличный от Ordyl Alpha, он может иметь другой цвет.

Отклеиваем где-то полсантиметра пленки, тщательно придавливаем и разглаживаем фоторезист, отклеиваем следующие пол сантиметра, и так до тех пор, пока не заклеим фоторезистом всю медь. Очень важно как следует приклеить фоторезист, без пузырьков воздуха, заломов, и так далее. От этого напрямую зависит качество будущей платы. Если вы никуда не спешите, после этого шага плату можно положить на пару часов под пресс. Результат станет от этого как минимум не хуже. Впрочем, можно и без пресса.

Дополнение: Существует альтернативный, так называемый «мокрый» метод. С фоторезиста снимается сразу вся матовая пленка, и его нанесение на стеклотекстолит осуществляется в воде. Затем будущая плата немного подсушивается, оборачивается в бумагу и пару раз пропускается через ламинатор при температуре 120 градусов. В качестве недорого ламинатора можно посоветовать модель FGK-120. Субъективно этот метод быстрее, приятнее и надежнее, однако он дополнительно требует ламинатора.

Затем будущая плата немного подсушивается, оборачивается в бумагу и пару раз пропускается через ламинатор при температуре 120 градусов. В качестве недорого ламинатора можно посоветовать модель FGK-120. Субъективно этот метод быстрее, приятнее и надежнее, однако он дополнительно требует ламинатора.

Далее кладем негатив на фоторезист. Напомню, в идеале следует класть его тонером вниз. Так будет меньше искажений при переносе рисунка. Сверху кладем кусок оргстекла (или стекло от книжной полки, или что вы решили использовать). Если не уверены в чистоте стекла, стоит предварительно с двух сторон протереть его влажной чистой тряпкой или салфеткой для очистки мониторов. По углам стекла кладем что-нибудь тяжелое. Я использовал блины от гантелей, но вы можете использовать книги или что-то еще. Закрываем все цифры на негативе чем-нибудь совершенно не прозрачным. Я использовал еще один кусок стеклотекстолита, но с тем же успехом подойдет блокнот или кусок фанеры. Надо всем этим хозяйством ставим лампу со вкрученной в нее УФ лампочкой.

Важно! Смотреть на ультрафиолет не полезно для глаз. Не советую делать это слишком долго, а в идеале рекомендую использовать соответствующие защитные очки.

В итоге получится такая конструкция:

Засекаем время. Сдвигаем стеклотекстолит, открыв тем самым цифру 20. Ждем ровно одну минуту. Снова сдвигаем стеклотекстолит. Теперь открыты цифры 20 и 19. И так далее открываем по одной цифре в минуту. В итоге каждая цифра будет экспонирована соответствующее ей количество минут. После экспонирования цифры 1 в течение одной минуты выключаем лампу.

По тому, какие цифры лучше всего перенесутся, мы выясним оптимальное время экспонирования. Время экспонирования зависит от используемых фоторезиста и УФ лампочки, высоты настольной лампы, и ряда других факторов, поэтому у всех оно разное. Само собой разумеется, при изготовлении будущих плат негатив ничем закрывать уже не придется. Нужно будет просто включать лампу на определенное количество минут.

Теперь подцепляем и отклеиваем вторую пленку фоторезиста.

Заметьте, что на фоторезисте уже видны цифры. Это характерное свойство фоторезиста Ordyl Alpha. Очень удобно — можно сразу сказать, получилось или нет. Если вы используете другой фоторезист, на этом этапе он может быть все так же одного цвета.

Берем стеклянную или пластиковую посуду. Желательно чистую, а не ту, в которой вы травите медь хлорным железом. Наливаем теплой воды из под крана, разбавляем в ней одну чайную ложку кальцинированной соды. В получившийся раствор кладем заготовку, даем ей там полежать около минуты. Затем берем стеклотекстолит за торцы и аккуратно полощем в растворе до тех пор, пока не смоем все лишнее. Затем промываем заготовку под (слабенькой!) струей воды из под крана.

Результат:

Как видите, у меня оптимальное время экспонирования оказалось равным примерно 15 минутам. При изготовлении плат с очень тонкими дорожками лучше перестраховаться и экспонировать в течение 20 минут.

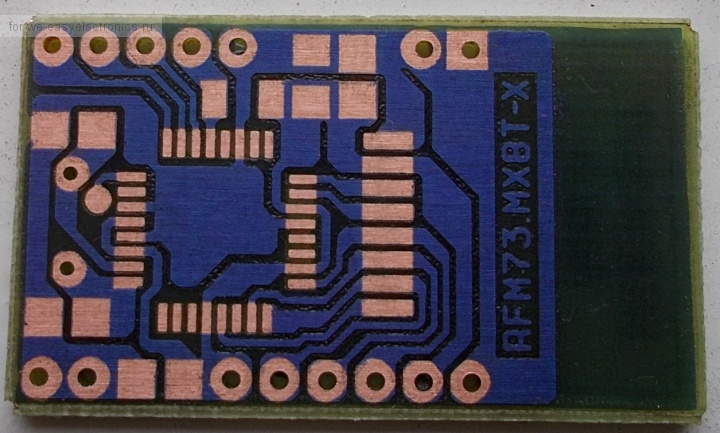

Затем травим плату в хлорном железе, как обычно (UPD: или лучше при помощи перекиси водорода с лимонной кислотой). Для снятия фоторезиста используем ацетон. Получаем следующее:

Стоит отметить, что с ростом времени экспонирования фоторезист становится все труднее отмыть.

Остальные шаги, такие, как лужение и сверление отверстий, ничем не отличаются от уже рассмотренного ранее ЛУТ. Теперь, когда мы выяснили оптимальное время экспонирования, можно сделать и настоящую плату. Так, плату для электронных игральных костей я как раз делал при помощи пленочного фоторезиста.

Заключение

Рассмотрим плюсы метода. Главный плюс заключается в том, что можно спокойно использовать всякие TQFP44 (например, ATmega32U4) и не бояться, что все дорожки слипнутся из-за передержанного утюга. Можно использовать любой принтер, хоть лазерный, хоть струйный. Наконец, один негатив можно использовать неограниченное количество раз.

Основной же минус заключается в ограниченном сроке годности фоторезиста. Интернет-магазин доставил мне рулон, срок годности которого истекает через четыре месяца. Быть может, он будет превосходно справляться со своей задачей и по истечении этого срока, этого я пока не знаю. Ко всему этому стоит добавить, что для использования фоторезиста медь на стеклотекстолите не должна быть сильно окислена.

Интернет-магазин доставил мне рулон, срок годности которого истекает через четыре месяца. Быть может, он будет превосходно справляться со своей задачей и по истечении этого срока, этого я пока не знаю. Ко всему этому стоит добавить, что для использования фоторезиста медь на стеклотекстолите не должна быть сильно окислена.

В целом, если вы хотите использовать какой-то один метод изготовления печатных плат в домашних условиях, я бы рекомендовал пленочный фоторезист. Это более универсальный метод, и субъективно он более приятен, чем ЛУТ. Учтите однако, что ФР несколько сложнее, и с первого раза может не получаться.

А какой метод предпочитаете вы — ЛУТ или ФР?

Дополнение: Как оказалось, просроченный фоторезист тоже работает, но требует вдвое большего времени экспонирования. Иначе он будет полностью смываться при помещении в раствор кальцинированной соды.

Дополнение: Вас также могут заинтересовать статьи Как я впервые делал печатную плату при помощи KiCad и Паяем таймер и матрицу из УФ-светодиодов для быстрой засветки фоторезиста.

Метки: Электроника.

Изготовление печатной платы с помощью пленочного фоторезиста.

РадиоКот >Лаборатория >Радиолюбительские технологии >Изготовление печатной платы с помощью пленочного фоторезиста.

Итак, для работы нам понадобятся следующие материалы и инструменты:

1. Фольгированный стеклотекстолит.

2. Пленочный фоторезист.

3. Небольшая иголка.

4. Кальцинированная сода.

5. Ультрафиолетовая лампа на стандартный патрон 220V.

6. Пленка для струйного принтера.

7. Компьютер, струйный принтер, программа для разводки печатных плат.

8. Стирательная резинка.

9. Ножницы.

10. Стекло толщиной 4 мм.

11. Пластиковая емкость.

Для начала нам необходимо изготовить фотошаблон, через который мы впоследствии будем делать экспонирование нашей будущей печатной платы.

Открываем программу для создания печатной платы, тут предпочтения у каждого свои кто то любит P-CAD кто то Eagle сам же я предпочитаю платы делать в Sprint-Layout 4. 0. В программе открыли файл будущей печатной платы.

0. В программе открыли файл будущей печатной платы.

проверили что нет косяков неразведенных цепей и прочего. Провели, нет ничего вызывающего сомнения можно идти дальше.

Нажимаем на кнопочку, и открывается окно для вывода на печать.

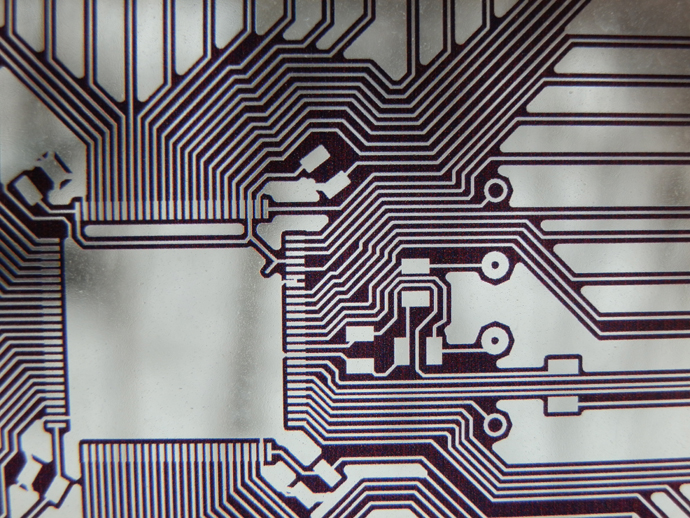

Т.к фоторезист негативный (белые области на черном поле) то необходимо поставить соответствующую галочку напротив опции негатив, а также отключить ненужные при печати слои.

Также следует подумать над тем отображать зеркально изображение при выводе или нет т.к пленка для струйного принтера имеет только одну рабочую сторону и этой стороной необходимо будет прикладывать впоследствии к заготовке, для того чтобы увеличить контрастность и исключить боковую засветку. Сам обычно рисую на слое Ф2, а надписи располагаю на слое М1, так что в моем случае ничего отзеркаливать не надо.

Теперь жмем кнопку и открывается окно настроек принтера, тут уж у кого как, я например, использую струйный принтер Canon Pixma 1000.

В настройках принтера ставим галочки как на рисунке:

Нажимаем кнопку «Задать» и в открывшимся окошке сдвигаем ползунок интенсивности до упора вправо.

В результате этих действий мы говорим принтеру, что бы он лил побольше краски на те участки, которые будут черными. Далее жмем на кнопочку ОК, в окошке настройки цветов, и кнопку ОК в свойствах принтера.

Таким образом, мы создали фотошаблон, настроили принтер и все это дело у нас готово к печати.

Берем пачку с пленкой

достаем лист и ставим в принтер.

Помним, что у пленки для струйного принтера только одна сторона рабочая. Она МАТОВАЯ, определить ее очень просто к ней липнут пальцы.

Печатаем наш фотошаблон.

После того как напечатали, откладываем, куда-то в сторону минут на 10, чтобы дать ему просохнуть

Пока сохнет наш фотошаблон займемся подготовкой стеклотекстолита и нанесем на него фоторезист.

Из заготовленного ранее стеклотекстолита вырезаем небольшой по размерам кусочек, в идеале примерно с припуском 3-5 мм, больше с каждого края,чем размеры нашей будущей платы.

Берем стирательную резинку

и тщательно проходимся по всей поверхности фольгированного стеклотекстолита. Это необходимо для того, чтобы убрать все пальцы, грязь и прочее, а также обеспечить хорошее прилегание пленочного фоторезиста. После того как прошлись по стеклотекстолиту стирательной резинкой, сдуваем все оставшиеся, после этого пылинки и остатки резинки. Промывать все это ацетоном или каким-то растворителем нельзя, не ляжет фоторезист, если что-то сдуть не получилось, то проходимся чистенькой тряпочкой. Не касаясь очищенной поверхности заготовки руками, (допускается держание за торцы) кладем на стол и отрезаем ножницами кусок фоторезиста.

После того как отрезали, берем иголку, и с матовой стороны подцепляем матовую пленку и сдвигаем ее примерно на 0,5 сантиметра при этом пальцами не касаясь клеевого слоя на самом фоторезисте.

Удерживая кусочек снятой пленки пальцами прикладываем его на край заготовки из стеклотекстолита и разравниваем пальцами с умеренным давлением для того, что бы пленка прилипла, как следует.

После того как пленка прилипла к краю пальцы правой руки помещаем с правой стороны под пленку, на тот кусочек матовой пленки, что снимали вначале.

Теперь, не спеша, правой рукой примерно по 2-3 мм вытаскиваем матовую пленку, одновременно пальцами левой руки прижимая и разравнивая ее по поверхности фольги. Торопиться тут нет смысла т.к чем лучше придавите, тем лучше она ляжет на поверхность фольги стеклотекстолита.

После того как пригладили всю пленку, излишки обрезаем и получаем стеклотекстолит, покрытый пленочным фоторезистом.

Пока мы занимались подготовкой стеклотекстолита и нанесением на него пленочного фоторезиста, наш фотошаблон, который мы приготовили ранее, напечатали на пленке и оставили сушить, подсох. Так что берем ножницы и вырезаем его.

Так что берем ножницы и вырезаем его.

Теперь у нас все готово для начала экспонирования фоторезиста через шаблон.

Берем ультрафиолетовую лампу, я например пользуюсь такой

Просто и экономично а главное городить ничего лишнего не надо. Это энергосберегающая лампа УФ света на стандартный патрон 220V.

Кладем на ровную поверхность стеклотекстолит с нанесенным на него пленочным фоторезистом, а сверху пленку с напечатанным шаблоном, стороной на которой печатали к фоторезисту, для чего это нужно и зачем это говорил ранее.

Сверху все это дело прижимаем стеклом вынутым из полки с книгами.

И поверх всего этого, я обычно ставлю две коробки с компактами, это обеспечивает еще лучший прижим фотошаблона к плате и определяет расстояние на которое удалена ультафиолетовая лампа от поверхности.

Время и расстояние подобрать под конкретную лампу очень просто. Берем маленький кусочек стеклотекстолита наносим на него фоторезист. Потом делаем шаблон, на котором пишем циферки 1,2,3,4,5,6,7,8, и т.д , это будет время в минутах. Ставим лампу, включаем, берем какой-то непрозрачный материал, например, еще один кусочек стеклотекстолита, и постепенно через указанные промежутки двигаем его постепенно закрывая части с циферками. После этого проявляем и смотрим на результат. Где он самый лучший, то время для этого расстояния и оставляем.

Берем маленький кусочек стеклотекстолита наносим на него фоторезист. Потом делаем шаблон, на котором пишем циферки 1,2,3,4,5,6,7,8, и т.д , это будет время в минутах. Ставим лампу, включаем, берем какой-то непрозрачный материал, например, еще один кусочек стеклотекстолита, и постепенно через указанные промежутки двигаем его постепенно закрывая части с циферками. После этого проявляем и смотрим на результат. Где он самый лучший, то время для этого расстояния и оставляем.

После этого включаем лампу на 10 минут.

Пока наша лампа будет светить в течение 10 минут и формировать нашу плату, пойдем в ванну и приготовим раствор для проявления фоторезиста.

В пластиковую посуду подходящего размера, куда поместиться плата, наливаем 0,25 литра воды (половина 0,5 л. бутылки из-под сока), температура воды не играет никакой роли, я наливаю прямо из-под крана. Достаем с полки пакетик с кальцированной содой. (Если у вас нет на полке кальцинированной соды, то его туда надо сначала положить, а уже потом доставать. Если же у вас нет полки, то дальше можно не читать — все равно ничего не получится. Прим. Кота)

Если же у вас нет полки, то дальше можно не читать — все равно ничего не получится. Прим. Кота)

Берем чайную ложку и набираем в нее соды, после чего тщательно до растворения всех комочков размешиваем ее в воде.

После того как вся сода растворилась, дожидаемся, окончания экспонирования, как помним, раньше оно у нас было 10 минут. Как только время вышло, снимаем стекло и наш фотошаблон. Берем плату и идем в ванную, при этом, не забыв захватить с собой иголку.

Придя в ванную, иголкой аккуратно подцепляем вторую (прозрачную) пленку и снимаем ее.

После того как сняли вторую пленку, кладем плату в пластиковую ёмкость с разведенной содой и ждем примерно секунд 30. По истечении этого времени, рисунок начинает проявляться, видны будущие дорожки и в тех местах, где дорожек быть не должно, фоторезист растворяется. Теперь берем ненужную зубную щетку и начинаем ей водить по нашей плате для того, что бы ускорить процесс смывания фоторезиста с ненужных нам участков.

Показатель того, что фоторезист смылся там, где надо, поверхность меди светлая и блестящая, как и до приклеивания фоторезиста.

После того как смыли весь ненужный фоторезист и оставили нужный, вытаскиваем плату из раствора соды и промываем под струей воды. Делается это для того, что бы смыть с поверхности платы проявляющий раствор. После того как промыли под струей воды, откладываем в сторону, и выливаем ненужный нам проявляющий раствор.

Теперь дело осталось за малым наливаем в другую пластиковую емкость раствор хлорного железа и травим. После того как протравили, вынимаем, снова промываем под струей воды, на этот раз для того, что бы смыть остатки хлорного железа.

Вот и весь нехитрый процесс, по окончании которого мы получаем печатную плату высокого качества.

Таким образом, мы сделали печатную плату, на ней виден фоторезист, который был нам нужен. Осталось только снять его. Берем ватку, мочим в ацетон, и сначала промокаем всю поверхность платы, потом трем. Примерно через 1-2 минуты фоторезист начинает сползать кусками, полностью оттираем весь фоторезист. Дальше, как обычно, лудим, сверлим дырки, обрезаем, выравниваем и запаиваем компоненты.

Примерно через 1-2 минуты фоторезист начинает сползать кусками, полностью оттираем весь фоторезист. Дальше, как обычно, лудим, сверлим дырки, обрезаем, выравниваем и запаиваем компоненты.

Возможные косяки на выходе после проявления фоторезиста:

1.Фоторезист полностью растворяется в соде — недостаточное время экспонирования или большое расстояние до лампы.

2.Фоторезист не смывается вообще нигде — прозрачный фотошаблон на темных участках, вследствие чего, через них проходят ультрафиолетовые лучи и засвечивают, то чего не надо засвечивать.

3.Фоторезист не смывается вообще нигде, но на тех участках где он должен смыться он слегка мутноватый, виден рисунок, и рисунок четкий — прозрачный шаблон на темных участках, но в данном случае он гораздо темнее, чем в предыдущем варианте.

4.Фоторезист смылся, как надо, но дорожки получаются шире, чем на фотошаблоне, особенно это заметно на тех дорожках, что проходят между выводов микросхем (слипание), например, на фотошаблоне дорожка при измерении линейкой 1 мм на плате 1,2-1,5 мм — недостаточный прижим фотошаблона к поверхности заготовки, еще такое может быть, когда сам стеклотекстолит кривой, поэтому рекомендую обратить на его ровность внимание при покупке, т. к сам с кривизной продаваемого стеклотекстолита сталкивался не однократно.

к сам с кривизной продаваемого стеклотекстолита сталкивался не однократно.

Ну вроде все.

Вопросы, как обычно, складываем тут.

Как вам эта статья? | Заработало ли это устройство у вас? |

Пленочный фоторезист. Изготовление печатных плат в домашних условиях. — Avislab

В этой статье я расскажу, как можно изготовить печатные платы в домашних условиях с минимальным дискомфортом для домашних и минимальными затратами.

Лазерно-утюжная технология рассматриваться не будет в виду сложности достижения требуемого качества. Я ничего не имею против ЛУТ, но она меня более не устраивает по качеству и повторяемости результата. Для сравнения на фото ниже приведен результат, полученный при применении ЛУТ (слева) и с помощью плёночного фоторезиста (справа). Толщина дорожек 0,5 мм.

При применении ЛУТ край дорожки получается рваным, а на поверхности могут быть раковины. Это обусловлено пористой структурой тонера, вследствие чего травящий раствор все же проникает к закрытым тонером зонам. Меня это не устраивает, поэтому перешел на фоторезистивную технологию.

В этой статье по возможности будут применяться инструменты, посуда и реактивы, которые можно найти дома или купить в магазине бытовой химии.

Фоторезистивная технология изготовления печатных плат

На слой меди наносится фоточувствительный слой. Далее через фотошаблон засвечиваются (обычно ультрафиолетом) определенные участки, после чего в специальном растворе смываются ненужные участки фоточувствительного слоя. Таким образом, формируется необходимый рисунок на медном слое. Далее следует обычное травление. Наносить фоторезист на текстолит можно разным способом.Наиболее популярные способы — это использование аэрозольного фоторезиста POSITIV 20. Этот способ схож с нанесением аэрозольных красок. Требует аккуратности для обеспечения равномерного слоя и сушки.

Требует аккуратности для обеспечения равномерного слоя и сушки.

И применение пленочного фоторезиста. Наноситься путем наклеивания специальной пленки подобно тому, как наклеиваются декоративные пленки. Сухой пленочный фоторезист обеспечивает постоянную толщину фоточувствительного слоя, прост в применении. К тому же он индикаторный, т.е. засвеченные участки хорошо видны.

Что такое плёночный фоторезист?

Пожалуйста, не путайте с аэрозольным фоторезистом. Пленочный фоторезист состоит из трех слоев пленки. В середине фоточувствительная пленка, покрыта с двух сторон защитными пленками. Со стороны, которая приклеивается к текстолиту — мягкая, с другой — жесткая. Пленочный фоторезист обладает рядом преимуществ перед аэрозольным. Во-первых, он не воняет при нанесении, не требует сушки. Очень удобен при работе с небольшим количеством плат. В отличии от аэрозольного фоторезиста, где толщину слоя тяжело угадать, толщина пленочного фоторезиста одинакова всегда. Это упрощает подбор времени засветки. Пленочный фоторезист индикаторный. Т.е. визуально видны засвеченные участки.

Пленочный фоторезист индикаторный. Т.е. визуально видны засвеченные участки.

Выбор текстолита

Если Вы хотите получить качественную печатную плату с проводниками менее 0.4мм и расстоянием между проводниками 0.2 мм Вам понадобиться нормальный текстолит. На фото ниже приведено два куска текстолита. Понятно, что на поцарапанный, грязный текстолит пленка фоторезиста ляжет плохо. Возьмите сразу нормальный. И храните хотя бы в газетке, чтобы не царапать его. «Левый» текстолит можно применить, если на плате толстые дорожки (0.5…1 мм) и между проводниками, хотя бы 0.4мм., и Вам не придется показывать плату посторонним людям.Подготовка и очистка текстолита

Текстолит разрезаем на заготовки нужного размера. В домашних условиях это можно сделать ножовкой по металлу. Текстолит толщиной до 1мм можно резать обычными канцелярскими ножницами. Заусенцы убираем напильником либо наждачной бумагой. При этом не царапаем поверхность текстолита! Если поверхность медной фольги грязная, или хотя бы замацана пальцами — фоторезист может не пристать — прощай качество. Так как после «разделки» мы имеем «грязный» текстолит, следует провести химическую очистку.

Так как после «разделки» мы имеем «грязный» текстолит, следует провести химическую очистку.Химическую очистку медного покрытия перед наклейкой фоторезиста будем проводить с применением бытовой химии. Очищаем поверхность текстолита средством для борьбы с накипью «Cillit«. В его состав входит ортофосфорная кислота, именно она убирает все загрязнения. Поэтому, пальцы в эту жидкость не суем. Если нет подходящей посудины, можно положить текстолит на дно ванной и просто полить этой жидкостью. Через 2 минуты (передерживать не стоит) хорошенько промываем проточной водой. На поверхности не должно быть пятен. В противном случае следует повторить операцию. Остатки воды удаляем бумажной салфеткой. Стараемся не доводить салфетку до состояния, когда из нее полезет бумажная ворса. Именно из-за ворсы я не применяю тканевых салфеток. Если на поверхности меди останутся даже мельчайшие ниточки, пленка фоторезиста в этом месте ляжет с пузырьком. Сушим текстолит утюгом через бумагу. Поверхность текстолита пальцами не трогать!

Поверхность текстолита пальцами не трогать!

В некоторых источникам можно найти рекомендацию обезжиривать поверхность спиртом. Лично у меня при очистке спиртом результат был значительно хуже. Фоторезист не везде приклеивался нормально. После «Cillit» результат всегда на много лучше.

Наклейка Фоторезиста

Наклейка фоторезистивной пленки – самая ответственная операция при производстве плат этим способом. От аккуратности выполнения этой операции зависит качество полученного результата. Все операции с фоторезистом можно выполнять при слабом электрическом освещении. После просушки текстолит должен остыть. Фоторезист можно клеить и на теплый текстолит, но при этом у вас будет только одна попытка. К теплой поверхности пленка фоторезиста прихватывается намертво. Отрезаем кусок фоторезиста с небольшим запасом, таким образом, чтобы он полностью покрывал нашу заготовку + 5 мм с каждой стороны. Осторожно острым ножом с краю поддеваем мягкую пленку (если фоторезист в рулоне, обычно это внутренняя сторона). Верхнюю защитную пленку пока не снимаем!Защитную пленку отделяем не всю, а небольшой участок: 10-20 мм с одного края. Приклеиваем на текстолит, приглаживая мягкой тканью. Далее, потихоньку продолжаем отделять защитную пленку и приглаживаем фоторезист к текстолиту. При этом следим, чтобы не было пузырей, и не трогаем пальцами еще не оклеенный текстолит! Затем обрезаем выступающий за края заготовки фоторезист ножницами. После этого можно слегка прогреть заготовку утюгом. Но не обязательно. Если Вы трогали заготовку пальцами или на ней был ворс от ткани или попал другой мусор — это будет видно под пленкой. Это отрицательно скажется на качестве. Помните, качество полученного результата во многом зависит от тщательности этой операции. Подготовленный таким образом текстолит лучше всего хранить в темном месте. Хотя электрический свет очень слабо влияет на пленку, я предпочитаю не рисковать.

Подготовка фотошаблона

Фотошаблон распечатываем на пленке для лазерного принтера или на пленке для струйного принтера. Фото для сравнения:Шаблон на пленке для струйного принтера более плотный, лазерный принтер в этом плане похуже — видны просветы на затемненных участках. При засветке нужно будет обратить внимание на то, какого типа фотошаблон будет применяться и сделать поправку времени засветки. Пленку для лазерного принтера найти не проблема, цена более чем доступна. Для струйного принтера приходится поискать, да и стоит она примерно в 5 раз дороже. Но при мелкосерийном производстве, применение фотошаблона распечатанного на струйном принтере полностью себя оправдывает. Фотошаблон должен быть негативным, т.е. те места, где должна остаться медь, должны быть прозрачными. Фотошаблон надо распечатать в зеркальном отображении. Это делается для того, чтобы приложив, его к текстолиту с фоторезистом, краска на пленке фотошаблона прилегала к фоторезисту. Это обеспечит более четкий рисунок.

Проецирование

Поскольку в статье сделан упор на применение бытовых устройств, мы будем использовать подручные средства, а именно: обычный настольный светильник. Вкручиваем в нее обычную ультрафиолетовую лампу, купленную в магазине электротоваров. В качестве стеллажа используем коробку от компакт диска, если нет подходящего листа оргстекла.Кладем нашу заготовку, сверху фотошаблон и прижимаем оргстеклом (крышкой от коробки CD-диска). Можно, конечно использовать и обычное стекло. Со школьного курса помним, что обычное стекло плохо пропускает ультрафиолетовые лучи, поэтому придется дольше засвечивать. Под обычным стеклом мне пришлось увеличить выдержку в 2 раза. Расстояние от лампы до заготовки можно подобрать экспериментально. В данном случае — примерно 7-10 см. Разумеется, если плата большая, придется применять батарею из ламп или увеличить расстояние от лампы до заготовки и увеличить время засветки. Время засветки для фоторезиста — 60…90 секунд. При использовании фотошаблона, распечатанного на лазерном принтере выдержку стоит сократить до 60 секунд. Иначе, из-за невысокой плотности тонера на фотошаблоне, могут засветиться закрытые участки. Что приведет к сложностям при проявлении фоторезиста.

Прогрев после проецирования

Очень важная операция — это погрев заготовки после экспонирования. Утюг ставим на «2» и прогреваем через лист бумаги 5-10 сек. После чего рисунок становиться контрастнее. После прогрева даем заготовке остыть хотя бы до 30 градусов, после чего можно приступать к проявлению фоторезиста.

Проявление фоторезиста

Существуют специальные проявители для фоторезиста, которые можно купить в специализированных магазинах электроники. В интернете можно прочитать, что можно проявлять содой, но обязательно каустической (каустическая сода — это едкий натрий( NaOH)). Я покупал специальный проявитель, который представляет собой ни что иное, как этот едкий натрий( NaOH). Потом, чтобы не выбрасывать деньги на ветер, покупал средство для прочистки труб «Крот», собственно в его состав входит тот же самый это едкий натрий( NaOH), а больше туда ничего и не входит.Но отказался от них, поскольку приходиться работать в перчатках (раствор опасен и разъедает кожу). Процесс протекает очень быстро. К тому же, совсем неприемлемо держать такой раствор в доме, где есть жена и маленькие дети, которые могут найти эту опасную жидкость.

Поэтому, берем простую пищевую соду. Пищевая сода не только безопасный химикат, который легко купить в продуктовом магазине, но и работать с ней гораздо приятнее. Она не так быстро растворяет пленку фоторезиста, поэтому сложно передержать фоторезист в растворе. Вымывание незасвеченных участков фоторезиста проходит более деликатно и не так стремительно. Дело в том, что удаление пленки фоторезиста с готовой платы выполняется в том же растворе, поэтому если передержать, то фоторезист начнет отставать от текстолита.

Раствор готовим по следующему рецепту: насыпаем в бутылку пищевой соды, сколько не жалко, заливаем горячей водой, растворяем путем применения к бутылке возвратно поступательных движений, т.е. колотим. Внимание! Если вы будете использовать едкий натрий( NaOH) его концентрация не должна быть столь суровой. Достаточно чайной ложки на литр.

Далее наливаем раствор в кюветку или мелкую посудину. Отделяем с пленки фоторезиста верхнюю защитную пленку (она более жесткая, чем первая, ее можно отделить руками), погружаем заготовку в раствор. Через 3 минуты вынимаем, и под струей теплой воды протираем мягкой губкой для мытья посуды. Затем снова в раствор на 2-3 минуты. И так пока фоторезист полностью не смоется с незасвеченных участков. Затем хорошо промываем заготовку в проточной воде.

Травление

Раствор: Наиболее популярный раствор для травления печатных плат — хлорное железо. Но меня утомили рыжие пятна, и я перешел на персульфат аммония, а затем персульфат натрия. Подробности об этих веществах можно найти в поисковых системах. От себя скажу, что процесс травления происходит приятнее. И хотя персульфат натрия стоит несколько дороже хлорного железа, я все равно его не брошу, потому что он хороший.Посуда: Идеальная посуда для травления — это специальная емкость с подогревом и системой циркуляции раствора. Такое устройство можно изготовить самому. Подогрев можно сделать от проточной горячей воды или электрический. Для организации циркуляции раствора можно применить аквариумные технологии. Но эта тема выходит за пределы этой статьи. Нам же придется использовать бытовые средства. Поэтому, берем подходящую емкость. В моем случае — это капроновая прозрачная посудина с плотно закрывающейся крышкой. Хотя крышка и не обязательна, она упрощает процесс травления, да и раствор можно хранить прямо в посуде для травления.

Процесс: Из опыта знаем, что процесс травления проходит быстрее, если раствор подогревать и перемешивать. В нашем случае, нашу емкость ставим в ванну под струю горячей воды и периодически потряхиваем ее для перемешивания раствора. Персульфат натрия раствор прозрачный, поэтому визуально контролировать процесс не представляется никакой сложности. Если раствор не перемешивать, то травление может быть не равномерным. Если раствор не подогревать, процесс травления будет протекать долго.

По завершению промываем плату в проточной воде. После травления плату сверлим, обрезаем по размеру.

Отмывка фоторезиста, подготовка к лужению

Отмывать фоторезист лучше после сверления. Пленка фоторезиста будет защищать медь от случайных повреждений при механической обработке. Погружаем плату в раствор той же пищевой соды, но для ускорения процесса подогреваем. Фоторезист отстает минут через 10-20. Если применять едкий натрий( NaOH) все произойдет за несколько минут даже в холодном растворе. После чего плату тщательно промываем проточной водой, и протираем спиртом. Протирать спиртом обязательно, так как на поверхности меди остается невидимый слой, который будет мешать лужению платы.

Лужение

Чем лудить? Способов лужения много. Предполагаем, что у Вас нет специальных устройств и сплавов, поэтому нам подойдет самый простой способ. Покрываем плату флюсом и лудим обычным припоем с помощью паяльника и медной оплетки. Кто-то привязывает оплетку к паяльнику, я приспособился держать паяльник в одной руке, оплетку в другой. В этом случае удобнее использовать держатель плат ! Для лужения плат использую такой флюс (он легче отмывается). Но можно и спиртовым раствором канифоли.P.S.

Напоследок список материалов и инструментов, которые нам понадобились:Материалы

- Фоторезистивная пленка

- Фольгенированный текстолит

- Средство «Cillit»

- Бумажные салфетки

- Сода пищевая

- Спирт

- Хлорное железо или персульфат аммония или персульфат натрия

- Флюс

- Припой

Инструменты

- Ножницы

- Острый нож

- Плоский напильник или наждачная бумага

- Дремель или сверлильный станок, которые в состоянии держать сверла от 0,8 мм., сверла

- Посуда для проявления фоторезиста

- Посуда для травления

- Маленький кусок мягкой ткани

- Утюг и чистый лист бумаги

- Ультрафиолетовая лампа

- Настольный светильник

- Коробка CD диска или кусок оргстекла

- Струйный или лазерный принтер и пленка для него

- Паяльник

- Медная оплетка (можно купить, можно снять с коаксиального кабеля)

- Мочалка поролоновая.

Фоторезист как пользоваться, как выбрать, как хранить и работать с ним

Аэрозольный фоторезист для мезаструктур, демонстрация возможностей аэрозольного распыленияПод термином фоторезист понимается светочувствительная полимерная пленка, которая под воздействием света меняет свои физико-химические свойства и обладает устойчивостью к химическому или механическому воздействию.

Развитие современной электроники, средств связи, спутников, телевидения, компьютеров невозможно представить без применения фоторезистов. Фоторезист — один из ключевых материалов микро- и радиоэлектроники.

Необходимо различать позитивные и негативные фоторезисты. Позитивный фоторезист точно передает рисунок с оригинал — макета на подложку. Негативный фоторезист передает рисунок в обращенном виде.

Необходимо также различать жидкие и сухие пленочные фоторезисты. Жидкий фоторезист — это раствор полимера и светочувствительного соединения в органическом растворителе. Сухой пленочный фоторезист — это «сэндвич» из трех слоев полимеров, в середине которого находится светочувствительный слой. Для получения пленки из жидкого фоторезиста необходимо его либо налить на поверхность и затем подложку привести во вращение (центрифуга), либо распылить из аэрозольной упаковки. Сухой пленочный фоторезист прикатывают к поверхности ламинатором.

Основное различие этих двух типов фоторезистов заключается в максимально достижимом разрешении элементов изображения.

Стандартное разрешение сухих пленочных фоторезистов — это 125-250 мкм. Поэтому основное их применение — изготовление печатных плат, в особенности многослойных печатных плат. Весь процесс изготовления печатных плат автоматизируется.

Современные жидкие фоторезисты обеспечивают разрешение 0,35 — 0,5 микрон (процессоры Pentium III и IV). Микроэлектроника не может развиваться без совершенствования физико-химических параметров фоторезистов. Это залог успеха на рынке микроэлектроники. По этой причине о разработке фоторезиста с разрешением 0,18 микрон сообщили одновременно несколько западных фирм. Хотя и известен физический механизм работы этого фоторезиста, но состав его держится в строгом секрете.

Помимо электроники жидкие фоторезисты широко используются:

- При изготовлении исходного мастер-диска — ключевого и самого дорогостоящего процесса в производстве компакт — дисков.

- При изготовлении исходной голографической штамп-матрицы для голографической маркировки продукции (защита от подделок)

- При изготовлении дифракционных решеток.

- При изготовлении пластин для офсетной полиграфии (копировальный слой).

- При изготовлении гравированных валов для полиграфии (печать на упаковках и текстильная промышленность).

- При изготовлении фотогравюр.

Подробно органические светочувствительные среды для голографии описаны на сайте: http://bsfp.media-security.ru/school7/24.htm. Основным преимуществом фоторезистов в отличие от других сред для голографии, содержащих желатину (фотографические пластины, хромированная желатина), является их безусадочность, что чрезвычайно важно при голографической записи. Главный недостаток фоторезистов связан с их светочувствительностью только в ультрафиолетовой области /vibor_resist.htm.

При изготовлении голографическими способами мастер — диска, штамп — матрицы, дифракционных решеток ранее, как правило, использовался импортный фоторезист типа AZ-1350. В настоящее время применяют фоторезисты фирмы Shipey S1813 или S1818. Однако новые отечественные фоторезисты с локальной разнотолщинностью пленки менее 10 нм и фильтрацией на уровне 0,2 мкм вполне заменяют фоторезист AZ-1350, S1813 или S1818.

Жидкие фоторезисты незаменимы в производстве печатных плат с высокой степенью монтажа (разрешение элементов до 10 микрон), а также при изготовлении односторонних печатных плат. В последнем случае применение жидких фоторезистов удешевляет процесс, что существенно для радиолюбительской практики.

В настоящее время любители могут изготовлять печатные платы с помощью фоторезиста в аэрозольной упаковке , с помощью заготовок печатных плат с заранее нанесенным слоем фоторезиста или пигментной бумаги. В последнем случае весь процесс изготовления печатных плат можно перенести практически в домашние условия.

И, наконец, совокупность стадий применения фоторезистов называется фотолитографией.

Ссылки по теме:

Изготовление печатных плат с помощью компьютера

Сегодня мы будем говорить о такой технологии, как изготовление печатных плат в домашних условиях с использованием пленочного фоторезиста.

Примечание: фоторезист — полимерный (пленочный или аэрозольный) светочувствительный материал, который наносится на подложку (основу) методом фотолитографии, образуя на ней рисунок (окна) для их последующей обработки травящими или красящими веществами.

В принципе, существует несколько методов для изготовления печатных плат в домашних условиях. Перечислим их в порядке удобства (от менее удобного к более).

- Самый старый и самый менее точный метод это нанесение рисунка на плату с помощью лака. Таким методом нарисовать плату можно, но возникнут серьезные проблемы с воспроизводимостью и тонкими дорожками. Таким методом невозможно нарисовать дорожки под корпус TQFP-32.

- Более свежим методом является «лазерный утюг» (ЛУТ, лазерно-утюжная технология). Таким способом уже можно делать платы и довольно серьезные, но хорошей воспроизводимости у меня добиться не получилось. (периодически тонер плохо переводится или расплывается). Данным методом дорожки тоньше 0,5 мм делать и не пытался. 0,7 получается относительно стабильно.

- Самым, на мой взгляд, привлекательным способом изготовления плат в домашних условиях является использование пленочного фоторезиста. Данным методом у меня уверенно получаются дорожки 0,2 мм и расстояние между дорожками 0,2 мм. О нем и поговорим.

Для работы нам понадобятся следующие вещи:

- Фольгированный стеклотекстолит.

- Пленочный фоторезист (в моем случае негативный)

- Тонкая игла

- Сода

- УФ лампа (у меня экономка на 26 ватт)

- Пленка для струйного принтера (возможно использовать и лазерный принтер, но для этого нужна специальная пленка да и тонер лазерного принтера более прозрачный)

- Струйный принтер (лазерный)

- Разведенная печатная плата (для этого подойдет любая программа, в которой вам будет удобно работать. Лично мне нравится PCB Layout)

- Стирательная резинка.

- Канцелярский нож (обойный нож или лезвие)

- Оргстекло (прозрачная часть от коробки для дисков)

- Две емкости (одна обязательно должна быть пластиковой)

- Надфиль

- Ножовка по металлу или ножницы по металлу

- Лимонная кислота

- Перекись водорода

- Соль

Первое что необходимо сделать, это подготовить фотошаблон. Как работать с программами для создания печатных плат я рассказывать не буду. Они бывают разные и рассказать о всех и нюансах работы с ними будет проблематично. Расскажу только то, что непосредственно относится к печати платы.

При работе с негативным фоторезистом необходимо при печати установить галочку «негатив» при этом дорожки станут прозрачными, а все остальные области закрасятся черным цветом. Далее необходимо отключить все настройки для экономии чернил (тонера). На пленку должно попасть как можно больше чернил.

Пленка для печати на струйном принтере имеет две стороны (глянцевая и матовая). Формировать изображение можно только на матовой стороне. При работе с фоторезистом отзеркаливать (как в ЛУТ-е) ничего не нужно (это при создании односторонней платы). Для двусторонней обратную сторону нужно отзеркалить.

Вот так выглядит распечатанный фотошаблон. В моем случае плата будет двусторонней. Поэтому и фотошаблона два. На фотографии нижний фотошаблон — это обратная сторона платы и распечатан он зеркально.

На первый взгляд, совместить шаблоны достаточно проблематично (по отношению к ЛУТ-у это будет верно), но при использовании фоторезиста это не составит большого труда! Это очень просто сделать на фоне любой лампы (подсветив пленку снизу). После совмещения отверстий, я скрепляю фотошаблон с трех сторон степлером.

Подготовка стеклотекстолита

На первом шаге изготовления печатной платы в домашних условиях мы вырезаем текстолит. Для этого я использую ножницы по металлу или ножовку по металлу (хотя собрался переходить на гильотину). Потом края обрабатываются надфилем.

Перед поклейкой фоторезиста с текстолита необходимо удалить всю грязь и окислы. Для этого достаточно одного ластика и чистой бумаги.

Ластиком тщательно обрабатываем всю поверхность текстолита. После обработки пальцами не дотрагиваться (может плохо прилипнуть фоторезист). Важно что бы на текстолите не осталось грязи, жира, окислов.

На фотографии видно обработанную ластиком часть и еще не обработанную. После того как всю плату обработали ластиком она полируется бумагой.

На фото плохо видно, но правая часть отполирована бумагой, а левая еще нет.

Следующим шагом идет поклейка фоторезиста. Здесь нам необходимо отрезать фоторезиста немного больше, чем заготовка из текстолита. Фоторезист состоит из трех частей. С двух сторон прозрачная пленка, между которыми и заключен сам фоторезист.

Для начала необходимо тонкой иглой поддеть внутреннюю тонкую пленку (пленочный фоторезист продается в рулонах и намотан стороной с тонкой пленкой во внутрь) и снять ее на несколько миллиметров (всю не снимать).

После чего фоторезист прикладывается к заготовке из текстолита и мягкой тканью (я использую ватные диски) разглаживается. Потом отклеивается еще немного пленки и процесс повторяется. Главное чтобы фоторезист хорошо приклеился к текстолиту.

(Работать можно при обычном освещении, главное, чтобы не попадали прямые солнечные лучи, а хранить фоторезист нужно в темном месте).

Далее кладем текстолит нашей будущей печатной платы с наклеенным фоторезистом на ровную поверхность, накрываем фотошаблоном, а сверху все это дело — оргстеклом. После чего включается ультрафиолетовая (УФ) лампа для засветки.

Время засветки платы может изменяться и его необходимо подбирать экспериментально (в моем случае засветка длится три минуты).

Для определения времени засветки делается фотошаблон с цифрами 1, 2, 3, 4… (это минуты) Накрывается непрозрачным материалом и каждую минуту сдвигается от большего к меньшему.

Оно зависит от расстояния от лампы до заготовки, толщины оргстекла и мощности самой лампы (кстати засвечивать можно и не УФ лампой, а мощной «экономкой»).

Сразу после засветки ультрафиолетовой лампой печатная плата у нас может выглядеть следующим образом:

После засвета плату необходимо прогреть. При этом, рисунок становится более контрастным. Для этого плата кладется между двумя листами белой бумаги и прогревается утюгом на средней температуре в течении пяти секунд.

На этом этапе изготовления печатной платы необходимо отмыть не засвеченный фоторезист. Для этого в емкость набирается немного воды, в которую добавляется сода (я делаю примерно 100 мл воды и чайная ложка соды). Теперь снимается вторая защитная пленка с фоторезиста. Она более толстая и иголка тут не требуется.

Снимать необходимо аккуратно, чтобы не отодрать фоторезист с платы. На краях платы он может потянуться за пленкой. В таком случае, необходимо начать снимать плёнку с другой стороны Плата помещается в раствор, каждые три минуты текстолит вынимается и под струей теплой воды протирается мягкой губкой.

Процедура повторяется до полного снятия не засвеченного фоторезиста.

Травление платы

Есть множество растворов, в которых можно вытравить плату. У каждого есть свои достоинства и недостатки. Мне нравится травить платы в растворе лимонной кислоты в перекиси водорода. Данный метод мне нравится тем, что раствор не оставляет пятен, не воняет и вообще более экологически чистый.

Для приготовления раствора необходимо растворить 30 грамм лимонной кислоты, одну чайную ложку соли (выступает в качестве катализатора) в 100 мл перекиси водорода.

Готовить раствор и дальнейшее травление платы необходимо проводить в пластиковой емкости, желательно на водяной бане. Я использую два судка (пластиковый и металлический).

В металлический судок я наливаю горячую воду, а в пластиковом судке провожу процесс травления. Травится относительно быстро (около 10 минут).

Вот как выглядит процесс травления печатной платы в домашних условиях:

А вот и практически готовая плата. На этом этапе необходимо отмыть оставшийся фоторезист. Для этого в ванночку наливаем горячую воду (около 70-80 градусов) и растворяем в ней соду (соду не жалеть, концентрацию делаем раз в пять больше). Оставляем минут на десять, а далее отмываем мочалкой (на этот раз можно тереть жесткой стороной)

Вот как выглядит наша плата после «помывки»:

Сверление платы

До того как я начал делать платы, меня всегда пугал этот вопрос. Тонким сверлом работать не просто, а сверлильный станок или дремель стоит денег. Но после первой попытки я понял, что вполне можно работать сверлом диаметром 1 мм и обычным шуруповертом (дрелью). К сожалению для более тонких отверстий шуруповерт уже не подойдет.

Сейчас я сверлю самодельным сверлильным станком. Минимальное сверло использую диаметром 0,5 мм. (для переходных отверстий).

Вот еще один пример:

Лужение печатной платы, пайка

От этого этапа я планирую отказаться. Нет, я не говорю, что лужение это лишнее. Оно очень даже нужно. Лужение защищает медную дорожку от окисления. Просто хочу перейти на УФ маску. Плата выглядит гораздо приятней. Да и дорожка совсем спрятана, что исключает короткое замыкание (КЗ) по линиям.

Не верьте тем, кто говорит, что для пайки (лужения) нужна паяльная станция. Я начинал паять 25-ти ваттным паяльником с тонким жалом. И прекрасно справлялся с SMD 0805 и корпусами TQFP32. Сейчас приобрел паяльную станцию.

Конечно стало удобней но незаменимой вещью ее назвать нельзя. Кстати сейчас паяю жалом К-типа. Думал приобрести себе микроволну, но настолько мелкие корпуса мне не попадались, а покупать жало так мне не хочется.

Да и жала для моей станции стоят не дешево.

Для удобной пайки необходимо жало держать в чистоте. Можно не тратиться на заводские приспособы, а сделать все самостоятельно. Металлическая мочалка поможет убрать лишний припой с жала, а жесткая сторона обычной мочалки, вымоченная в аптечном глицерине прекрасно подойдет для снятия гари и окислившегося припоя.

В процессе лужения флюса не жалейте. После лужения и пайки всех компонентов плату необходимо промыть. Для этого можно купить промывку для печатных плат. А можно промыть в смеси бензина «Калоша» и изопропилового спирта (особой концентрации я не придерживаюсь) это и будет заводская промывка для печатных плат, только гораздо дешевле.

Итог всего сказанного выше: изготовление печатных плат в домашних условиях — вполне реальное и (что важно) не сильно затратное в финансовом плане предприятие, которое может позволить себе каждый! Естественно, если Вас интересует данная тема?

Как всегда, задавайте свои вопросы или высказывайте пожелания в конце статьи в х. Мы будем рады на них ответить!

Изготовление печатных плат с помощью фоторезиста

В интернете есть множество статей по методам изготовления печатных плат. На сегодня популярным методом изготовления печатных плат в домашних условиях является ЛУТ (с помощью лазерного принтера и утюга).

Однако сегодня хотелось бы поделиться методикой изготовления печатных плат ещё одним методом — с помощью фоторезиста. На эту тему написано уже много, но есть желание поделиться своим опытом.

Что нам нужно:

- Фоторезист пленочный негативный (например в AliExpress)

- ПК и рисовалка печатных плат (как вариант SL5-SL6)

- Прозрачная пленка для струйного или лазерного принтера (например такая)

- Принтер (для соответствующей пленки — у кого какой)

- Фольгированный стеклотекстолит

- Бумага (обыкновенная) и стирательная резинка

- Острый предмет (иголка, скальпель и т.п.)

- Ультрафиолетовая лампа

- Кальцинированная сода (пищевая не подойдет)

- Ровные руки

Итак, пленочный негативный фоторезист являет собой полимерный светочувствительный материал, покрытый с обеих сторон тонкой защитной пленкой (такой бутерброд на рис. 1).

Воздействие света на него либо разрушает полимер (позитивный фоторезист), или, наоборот, вызывает его полимеризацию и понижает его растворимость в специальном растворителе (негативный фоторезист).

При последующей обработке происходит травление в «окнах», образованных засвеченными (позитивный фоторезист) или не засвеченными (негативный фоторезист) участками полимера.

Например, имеется готовая разводка некого девайса (пусть в SL6):

Для изготовления печатной платы необходимо сначала изготовить фотошаблон для фоторезиста. Для этого:

- лезем в меню «Файл»->»Печать»

- отключаем печать ненужных слоев

- масштаб 1:1

- и ставим галку «Негатив» (если забыли поставить и пустили в печать на принтер — придется перепечатывать)!!!

- на прозрачную пленку нужно выбросить побольше краски. Поэтому, лезем в настройки принтера и выставляем:

- качество печати: очень высокое

- тип печати: черно-белый

- если есть другие настройки — смотрим сами

Еще раз проверяем п. 2-4 и посылаем шаблон на печать (см. рисунки ниже).

После – проверяем наш шаблон на прозрачность – рисунок должен быть четким и не просвечиваться (если сквозь него все видно – плохо дело – можно пустить его еще раз на печать или напечатать новый (изменив настройки печать принтера))

Вот результат:

А пока наш шаблон подсыхает (не оставляйте на нем свои отпечатки), подготовим основу для нанесения фоторезиста — фольгу текстолита.

Для этого, медное покрытие текстолита надо зачистить и обезжирить: берем нужного размера текстолит и протираем медный слой стирательной резинкой, дабы удалить грязь с меди.

Всё, трогать пальцами эту часть текстолита НЕЛЬЗЯ! Чтобы на фольге не осталось частиц резинки и снова не замазать ее жирными руками, медь стоит чуть полирнуть до блеска бумагой (но НЕ НАЖДАЧНОЙ!).

Далее берем наш фоторезист (тот, который рулончик). Отрезаем нужный кусок и прячем рулон куда подальше от света (иначе – со временем может засветиться и целый рулон пропадет). Нужно НЕМНОГО подцепить матовую защитною пленку (она находиться с внутренней стороны рулона см. рис.) с помощью иголки, например.

Не трогайте пальцами той части фоторезиста, с которой сдираем пленку, иначе он не прилипнет к меди.

Теперь легким движением руки прикладываем фоторезист к плате, прижимаем и постепенно снимаем матовую пленку (фото).

Аккуратно разглаживаем все это дело (фоторезист должен прилипнуть весь и чтоб без пузырьков и т. п., после разглаживания плату можно положить между страницами книги и крепко прижать)

Пока мы лепили фоторезист к меди, наш фотошаблон успел высохнуть (надеюсь). Теперь прикладываем его к плате с фоторезистом (стороной, где напечатано, к фоторезисту – если печатали не зеркальный шаблон).

Выравниваем шаблон по краям платы и кладем на него стекло (шаблон должен быть плотно прижат к плате, иначе может засветиться то, что не должно засвечиваться)

Теперь ставим ультрафиолетовую лампу на уровне 10-15 см над платой и засвечиваем наш фоторезист приблизительно на 7 минут.

Снимаем фотошаблон и сдираем прозрачную пленку с платы (фоторезиста). Эту операцию нужно проводить аккуратно, чтобы не содрать и сам фоторезист с платы.

Теперь нужно проявить наш фоторезист. Для этого замачиваем нашу плату в растворе кальцинированной соды на 30 секунд. Легкими движениями зубной щетки по поверхности платы смываем остатки не засвеченного фоторезиста (при этом окунаем плату в раствор соды). Когда будет четко видна медь, промываем плату обычной водой и пусть просыхает.

- Какие могут возникнуть проблемы?

- Если остается фоторезист, там, где его быть не должно, значит:

- Либо пересветили ультрафиолетом,

- Либо сделали плохой фотошаблон и через него ультрафиолет засвечивал все

- Фотошаблон плохо был прижат к фоторезисту (в этом случае дорожки могу быть шире нужного)

Если при проявке фоторезиста сдираются сами дорожки, то:

- Фоторезист плохо пристал к меди -> медь плохо подготовлена (жирная, грязная и т. п. или фоторезист битый (у меня такого не было, но всякое может быть))

- Нужно ЛЕГЧЕ тереть зубной щеткой

- Передержали плату в воде (растворе) – фоторезист ведь к меди не на суперклей клеился.

Ну и если фоторезист при проявке смывается полностью – значит недосветили УФ лампой

А далее все как по сценарию: хлорное железо…вытравливаем…смываем остатки железа…фоторезист можно снять ножом, а можно и растворителем (что есть гораздо легче), а можно оставить как защитное покрытие дорожек (если можно так выразиться).

С первого раза может выйти кривовато, но с практикой – приходит мастерство. Удачи!

Изготовление печатных плат с помощью компьютера

Подробности Категория: Технологии

Печатные платы для монтажа в радиотехнике очень распространены. В условиях производства существует различное оборудование, позволяющее выпускать печатные платы в больших объемах. Раньше такие платы изготовляли методами офсетной печати, отсюда и получили название «печатных».

До появления лазерных принтеров, в домашних, любительских условиях или в радио мастерских, занимающихся ремонтом электронного оборудования печатные платы рисовали различными лаками вручную с помощью остро заточенной спички, иголок от шприца и стеклянных рейсфедеров.

Не будем говорить про качество изготовления, а тем более про производительность, при необходимости изготовления несколько одинаковых таких плат. Короче, радости было мало.

Cмысл «лазерно — утюжной» технологии достаточно простой: распечатанный на бумаге рисунок помещается на заготовку из предварительного очищенного и обезжиренного фольгированного стеклотекстолита, тонером к фольге, после чего проглаживается обычным утюгом. Тонер с бумаги расплавляясь, переносится на фольгу.

Далее бумага размачивается в теплой воде, а печатная плата травится в растворе хлорного железа как обычно .Технологические тонкости: Лучше всего для печати подходит мелованная бумага из глянцевых журналов. Рисунки и фотографии на страницах журнала на качество не влияют. Границы печатной платы на распечатке лучше указать при помощи перекрестий, чем рамкой.

Рамка в процессе приглаживания может потянуть за собой бумагу и исказить рисунок. Иногда бывает, переносимый рисунок приглаживается утюгом хорошо не с первого раза, поэтому желательно на одном листе бумаги отпечатать несколько его экземпляров. Текстолитовую заготовку для платы следует вырезать так, чтобы по краям оставался запас 8 — 10 мм.

Он срезается уже после того, как плата будет готова. Это необходимо что-бы дорожки на краях рисунка получились хорошо.

Далее необходимо положить бумагу рисунком вверх на ровную поверхность, и на нее заготовку платы фольгой вниз, ориентируя по угловым крестам. Далее края бумаги подогнуть аккуратно вовнутрь пакета.

Утюг разогреть до температуры около 200 градусов и для приглаживании пакет положить, бумагой вверх на картонную папку для бумаг или толстый журнал. Процесс приглаживания производить сначала всей плоскостью утюга для разогрева платы, а потом приглаживать бумагу ребром утюга.

Чтобы мелованная бумага не прилипала к утюгу можно под утюг положить лист чистой бумаги. После приглаживания, чтобы рисунок лучше зафиксировался на плате, пакет следует прикладывая другой холодный утюг остудить. Приглаженную бумагу необходимо отмочить в теплой воде 55 — 60 градусов.

Когда бумага на плате размокнет ее следует осторожно снять. Остатки размокшего листа, прилипшие к плате, протирая пальцем, удалить.

Если наши старания оправдались и получен оттиск хорошего качества, плату следует протравить в растворе хлорного железа. Остатки тонера с платы после травления удаляется бензином или ацетоном.

Остается просверлить отверствия в плату под радиокомпоненты, зачистить еще раз мелкой наждачной бумагой и плата готова.

Изготовление печатных плат с помощью компьютера

Оборудование для мелкосерийного монтажа печатных плат и монтажа опытных образцов.

Автоматическая линия Siemens для мелкосерийного монтажа и монтажа опытных образцов печатных плат

- Принтер полуавтомат для нанесения паяльной пасты EKRA E1

- Установщик компонентов Siemens SIPLACE CF

- Инспекционный конвейер ASYS

- Конвейерная 5-зонная печь конвекционного оплавления REHM Compact 2100

Позволяет работать по технологии бессвинцовой пайки. - Автоматический разгрузчик печатных плат Nutek

Участок опытного производства

Монтаж электронных блоков повышенной сложности

- Парофазная печь с вакуумной зоной Asscon VP800

- Вакуумная зона позволяет бороться с пустотами в паяном соединении, снижая этот показатель до 1-2% от общего объема паяного соединения. Помимо механической надежности, это помогает добиться лучших показателей по отводу тепла от электронных компонентов и обеспечению заземления микросхем.

- Более низкая температура пайки по сравнению с конвекционными и инфракрасными печами позволяет избежать повреждений вследствие перегрева компонентов и печатной платы.

- Равномерное распределение тепла по всей плате для работы с электронными модулями, имеющими несколько уровней в горизонтальной плоскости.

- Пайка в инертной среде

- Возможность одновременно паять массивные и мелкие компоненты

- Возможность демонтажа микросхем в корпусе BGA с использование «щадящего профиля»

- Максимальный размер платы: 320*300 мм, макс. высота электронного модуля (плата+компоненты): 55 мм

- Установка струйной отмывки печатных плат Riebesam 23-ОЗТ, Injet 388-MCD (для плат и трафаретов)

- Установка ультразвуковой отмывки печатных плат Finnsonic

- Ремонтный центр HAKKO

- Ремонтный центр FinePlacer Core

- Предназначен для монтажа-демонтажа компонентов от 0201 до сложных микросхем в корпусах BGA, QFP, QFN и т.д. с габаритами до 50х50 мм.

Как напечатать печатную плату

Если простые радиосхемы можно паять, не задумываясь об изготовлении монтажной платы (см., например, статью «Карманное сторожевое устройство», «Наука и жизнь» № 5, 2003 г.

), то для более сложных устройств, особенно с применением микросхем, без монтажной платы не обойтись.

Лучшим выходом было бы самостоятельное изготовление печатных плат, но опытных радиолюбителей отпугивают трудности при изготовлении, а начинающие вообще не представляют, что это можно сделать своими руками.

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

‹

›

Рисунок печатной платы готовится на компьютере в любой графической программе, например в Photoshop, причем если вам нужно повторить плату из книги или журнала, то сосканируйте оригинал и закрасьте места будущих проводников.

Можно разработать разводку печатной платы и непосредственно на экране компьютера и скомпоновать рисунок с несколькими печатными платами для вывода (1).

Перед выводом на печать не забудьте зеркально повернуть рисунок и при печати на лазерном принтере попробуйте разные режимы, чтобы получить наиболее насыщенный черный цвет (2).

Главная хитрость заключается в подборе бумаги — хорошие результаты получаются при использовании тонкой мелованной фотобумаги для струйных принтеров (foto qualite ink jet paper). В Интернете можно найти несколько страничек, например http://un7ppx.narod.ru/info/technology/plates/pl18.htm, где радиолюбители делятся опытом по подбору бумаги. Перед переносом рисунка фольгированный стеклотекстолит нужно зачистить шкуркой-нулевкой, затем наложить рисунок и с нажимом нагревать утюгом 1-3 минуты (3). При остывании тоже нужно обеспечить прижим, например вторым, холодным, утюгом. Ответственный этап операции — освобождение от бумаги: нужно дать полежать заготовке в воде минут десять и потом начинать стирать пальцем размокшую бумагу под струей воды (4). Бумага сходит довольно легко, но нужно удалить и белесый налет с мест, подлежащих травлению. Если печать получилась неудачная, смойте тонер ацетоном и попробуйте снова или исправьте ошибки цапон-лаком.

Следующий этап — травление — происходит обычным образом: растворяем в воде хлорное железо (FeCl3∙6h3O) до цвета крепкого чая и кладем плату в раствор (5).

Если вы хотите наблюдать за процессом травления, то положите плату рисунком вверх, но при этом вам придется покачивать кювету с раствором или саму плату, чтобы продукты распада не мешали дальнейшему травлению.

Когда исчезнет вся медь с незакрашенных участков, хорошо промойте плату и удалите защитное покрытие ацетоном.

При работе с хлорным железом нельзя пользоваться металлическим инструментом и нужно соблюдать минимальные меры предосторожности: обеспечить доступ свежего воздуха и не допускать попадания раствора на кожу и тем более в глаза.

Впечатляет быстрота изготовления печатных плат таким способом — за один день вы сможете придумать схему, начертить на компьютере чертеж печатной платы, напечатать ее, протравить, если нужно, нарезать (6), облудить и смонтировать детали(7).

Изготовление печатной платы на компьютере

При изготовлении аппаратуры чаще всего используется

печатный монтаж. Он практически полностью вытеснил навесной способ

монтажа. Это и понятно — ведь печатный монтаж резко увеличивает

производительность труда при сборке радиоаппаратуры, снижает ее

габариты и стоимость.

С появлением персональных компьютеров и совершенных

средств печати — лазерных принтеров, можно изготовить в

любительских условиях печатные платы хорошего качества.

Редактором печатных плат (например Sprint Layout или др.), на компьютере создается изображение

печатной платы (масштаб 1:1). Лазерным принтером, на мелованной

глянцевой бумаге от качественных иллюстрированных изданий печатают

в зеркальном виде черно-белое (проводящие дорожки черным цветом)

изображение платы. Важно, чтобы лазерный принтер оставлял четкое

изображение и не повреждал глянец. Не обращайте внимания, что на

страницах присутствует текст, фотографии и рисунки — типографское

изображение впоследствии останется на своем месте и не попадет на

плату.

Теперь нужно подготовить плату к нанесению рисунка.

Школьной «чернильной» резинкой зачищаем ее до блеска и обезжириваем

(протираем салфеткой, смоченной в спирте или ацетоне). По

возможности не используйте для зачистки

платы нождачную шкурку или бумагу

(нулевку).

Рисунок печатной платы прикладывается тонером к

фольге, края листа заворачивают. Заготовку кладут на ненужный

журнал или пачку газет рисунком вверх. Сверху

накрывают листом чистой писчей бумаги и проглаживают горячим утюгом

в течение 10…25 с. Тонер от нагревания размягчается и надежно

сцепляется с фольгой заготовки. После остывания заготовки аккуратно

снимают лист.

Данный способ нанесения рисунка печатной палаты

требует определенных навыков в работе. Тип бумаги, температура

утюга и время проглаживания выбираются опытным путем.

После исправления найденных дефектов плату помещаем

в пластмассовую ванночку с раствором хлорного железа для травления.

Желательно установить плату на какие либо стоечки фольгой вниз, для

избежания прямого контакта с дном емкости. Покачивание

ванночки с раствором и его перемешивание увеличивают скорость

травления. Время от времени плату вынимают из ванночки, чтобы

контролировать процесс травления и не допустить подтравливания

дорожек. После полного вытравливания всех незащищенных участков

платы ее вынимают из раствора и тщательно промывают в проточной

воде.

После сушки удаляют покрытие ацетоном,

растворителем 646. Следует еще раз проконтролировать качество

травления, недостаточно протравленные участки фольги удаляют

скальпелем. По рисунку накерниваем отверстия для выводов

радиодеталей и крепления платы. Сверлим отверстия диаметром

0,8…1,5 мм для радиоэлементов и 2,5…3,5 мм — для крепления

платы.

Плату повторно зачищают резинкой, обезжиривают и

покрывают канифольным лаком. Припоем ПОС-61 залуживают контактные

площадки. Теперь плата готова к монтажу элементов. Канифольный лак

с поверхности платы по окончании монтажа можно не удалять, он

предохраняет дорожки от окисления.

Печатная плата

Печатная плата со смонтированными на ней электронными компонентами.

Гибкая печатная плата с установленными деталями объёмного и поверхностного монтажа.

Чертеж платы в CAD-программе и готовая плата

Две макетных платы для микроконтроллера ATmega8. На левой плате: сверху место для силовых транзисторов, под ним разъём программатора. В центре место для микросхемы, слева от неё — место для «кварца». По кромке платы проведены дорожки питания и «земли».

Разрез многослойной печатной платы с микросхемой в корпусе BGA. Сверху видно кремниевый кристалл. Коричневые полоски — медь дорожек и переходного отверстия (англ.)русск.. Зелёные участки — паяльная маска.

Печа́тная пла́та (англ. printed circuit board, PCB, или printed wiring board, PWB) — пластина из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

Устройство

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твёрдой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов.

Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы.

С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

Виды печатных плат

В зависимости от количества слоёв с электропроводящим рисунком печатные платы подразделяют на:

- односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика;

- двухсторонние (ДПП): два слоя фольги;

- многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат[1].

По мере роста сложности проектируемых устройств и плотности монтажа увеличивается количество слоёв на платах[1].

По свойствам материала основы:

- Жёсткие

- Теплопроводные

- Гибкие

Печатные платы могут иметь свои особенности в связи с их назначением и требованиями к особым условиям эксплуатации (например, расширенный диапазон температур), или особенности применения (например, платы для приборов, работающих на высоких частотах).

Материалы

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс.

Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек.

Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов.

Для дальнейшего улучшения тепловых характеристик металлическое основание платы может крепиться к радиатору.

В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д)[2], и керамика. Такие платы имеют следующие ограничения:

- в керамике обычно невозможно выполнение отверстий, а в ФАФ-4Д — металлизация отверстий;

- сами по себе такие платы не могут быть несущей конструкцией, поэтому используются совместно с подложкой (основанием).

Существуют современные материалы и технологии, позволяющие преодолеть первое ограничение, но не второе.

Гибкие платы делают из полиимидных материалов, таких как каптон.

Конструирование

Конструирование плат происходит в специализированных программах автоматизированного проектирования. Наиболее известны Altium Designer, P-CAD, OrCAD, TopoR, Specctra, Proteus, gEDA, KiCad и др.[3] Сам процесс конструирования в русском языке часто именуют сленговым словом разводка, подразумевая процесс прокладки проводников.

Стандарты

В России существуют стандарты на конструкторскую документацию печатных плат в рамках Единой системы конструкторской документации:

- ГОСТ 2.123-93 «Единая система конструкторской документации. Комплектность конструкторской документации на печатные платы при автоматизированном проектировании»;

Изготовление двухсторонней печатной платы с помощью пленочного негативного фоторезиста — Фрикер Клуб

В этой статье будет расписана технология изготовления печатных плат с помощью пленочного фоторезиста. Неплохая альтернатива ЛУТу.

Сильно расписывать не буду, чтоб вы не уснули к концу статьи. Если будут вопросы, задавайте.

Статья рассчитана для новичков, но и ветераны этого трудоемкого дела могут хоть что-то почерпнуть для себя.

Подготовка текстолита банальна: просто берем текстолит вырезаем кусочек чуть больше с каждого края, чем наша будущая плата. Я вот лично пользуюсь вот таким инструментом:

И хорошенько мелкой шкуркой убираем с двух сторон все изъяны, пальчики неровности и т.д. Притираем Х.б. тряпочкой и дальше руками беремся только за края.

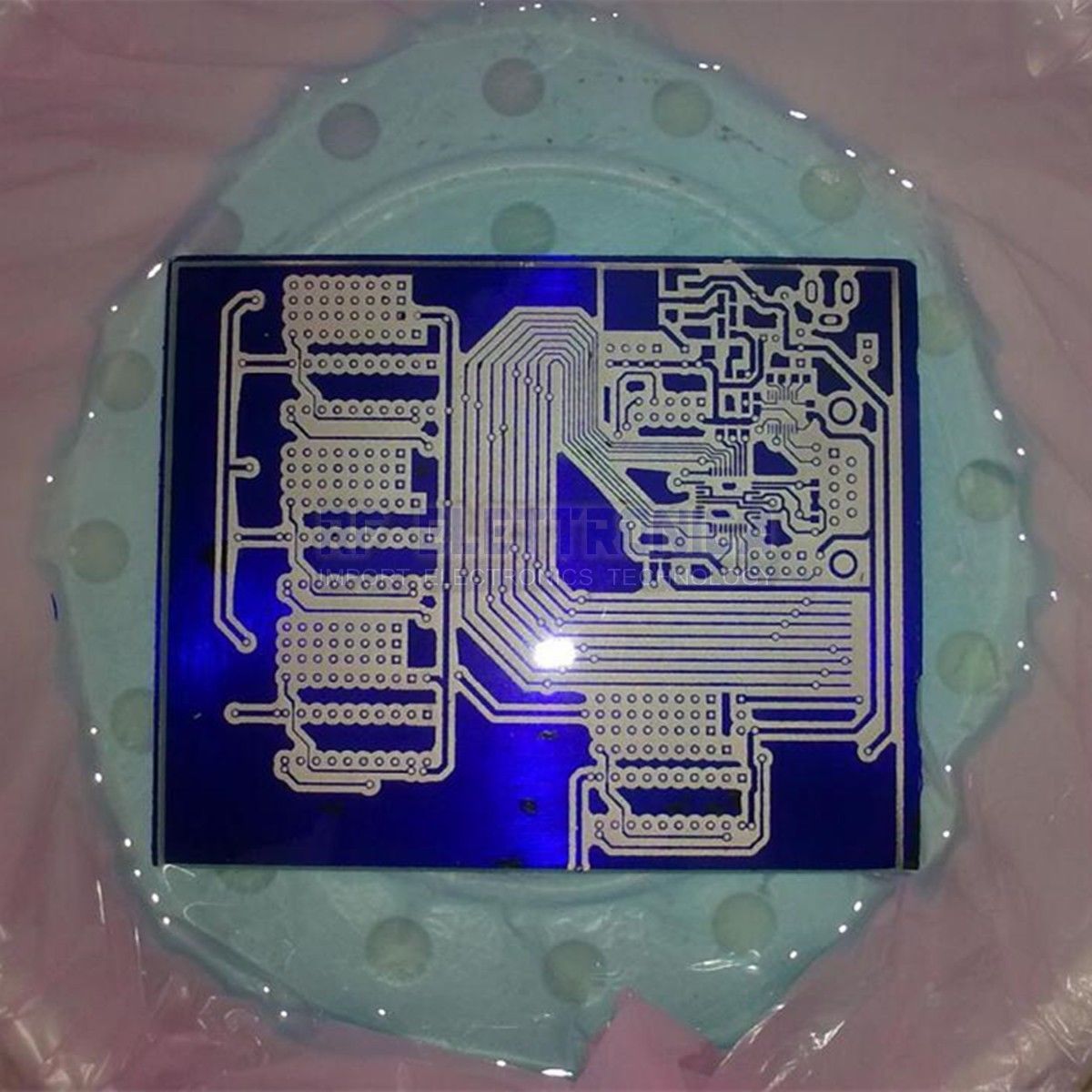

Пленочный фоторезист состоит из трех слоев: лавсановая пленка, сам фоторезист, полиэтиленовая пленка. Где какая нужно определить опытным путем. Чтобы отлепить пленку нужно взять кусочек липкой ленты или ценник приклеить к краю и потянуть аккуратно. У меня полиэтиленовая пленка находилась внутри рулона, она тянется и более мягкая этот край мы, и будем клеить на текстолит. Лавсановая пленка шелестит и не тянется ее мы будем удалять после экспозиции. (об этом позже)

Отрезаем кусочек фоторезиста чуть больше чем наша заготовка. Отлепляем краюшек полиэтиленовой пленки и приклеиваем к краюшку нашей заготовки разглаживая пальцем, чтоб оставшийся край фоторезиста равномерно лег по всей заготовки. Отрываем остатки пленки и суем краем в ламинатор, который работает на холодном режиме. Главное не допустить попадания мусора между заготовкой и пленкой. А то в том месте будет пузырек и наша будущая дорожка отвалится. После холодного прогона фоторезист равномерно ложится по заготовке без пузырьков.

Обрезаем лишнее острым ножом. Делаем также и с другой стороны нашей заготовки. После берем нашу заготовку и заворачиваем в бумажный лист и уже суем в прогретый ламинатор. Прогоняем пару раз.

После прогрева фоторезист намертво приклеивается к меди. Почему в лист? Спросите вы. Сам фоторезист в нагретом состоянии очень липок, чтоб не приклеился к валикам ламинатора.

У тех, у кого нет ламинатора. Скажу, не расстраивайтесь, у меня он сам появился пару месяцев назад, тем не менее, мне не мешало делать качественные платы. Накатывал фоторезист пальцами, от центра к краям выгоняя все пузырьки. Потом проходился резиновым краем ручки, старой зубной щетки,(за не имением резинового валика) прогревал заготовку феном на 150 градусах, и опять проходился щеткой . Получалось не хуже, но немножко дольше. Главное как говорится набить руку и все будет ок.

Вывод фотошаблона на печать, можно делать почти с любой программы трассировки печатных плат, конечно, самая распространённая это Sprint LayOut. Главное требование это вывод в негативе так фоторезист у нас негативный и все засвеченный участки будут менять свою структуру под воздействием УФ лучей.

Печатаем на прозрачной пленке для вашего типа принтера у меня струйный (может, если был лазерный ,не печатал бы я все это). Пленка односторонняя печатаем на шероховатой стороне. Причем делаем это все зеркально. Позже поймете почему.

Сначала вывожу на обычной бумаге, чтоб удостоверится, что вес правильно. И не запороть лишний листик пленки. Иногда очень тяжело сориентироваться, где какая сторона и как ее выводить на печать. Особенно если повторяешь чью-то печатку. Так что будьте бдительны. Если всё нормально, печатаем на плёнку.

Ложем наш фотошаблон тонером на заготовку. Почему именно тонером ? И почему мы печатали зеркально? Следующая картинка вам должна все прояснить.

Берем и накрываем все это обычным стеклом. Хорошенько придавливаем чем-то, что под руку попадется, желательно потяжелей. Чтоб наш фотошаблон плотно прилег к заготовке. Я засвечиваю обычной лампой дневного света. Свечу минут 7-10, время засветки подбирается экспериментально. И что мы видим после. Едва заметные дорожки нашей будущей платы.

Раньше очень баялся двух сторонних плат, пытался их избегать. В последнее время выработал технологию. После засветки одной стороны лавсановую пленку пока не трогаем! Берем по одному переходному отверстию с каждого угла и аккуратненько сверлим дырочки, на чем ни будь твердом стекло или метал. Чтоб не дать нырнуть нашему сверлу глубоко. Чтоб оно слегка вылезло. Я это делаю на том же стекле, которым накрываю вовремя засветки.

Вот наши метки, по которым мы будем совмещать слои. Накладываем наш второй фотошаблон, при желании его можно закрепить по краюшкам скотчем. Чтоб не сместился. И повторяем процедуру засветки.