Паяльная паста (флюс) для SMD компонентов: какой лучше выбрать?

Качественная пайка поверхности плат микросхем обеспечивается за счёт специальных компонентов, где паяльная паста для SMD играет весомую роль. Согласно общепринятой классификации, промышленность использует несколько подвидов материалов, используемые для эффективного соединения, в частности:

- Отмывочная группа.

- Безотмывочная группа.

- Растворимые на основе водной жидкости.

- Галогеносодержащие.

- Без состава галогенов.

Паяльная паста для СМД компонентов

Что такое СМД и основные принципы

Применение флюса для пайки СМД компонентов имеет свои особенности, которые позволяют улучшить соединение поверхности микросхем и плат. Общая рекомендация по применению флюса для пайки SMD эффективны к чип-резисторам, а также SOIC, LQFP, QFN и другие. Нанесение тончайшего слоя материала позволяет осуществлять производственную пайку без ущерба качества. Кстати, дословно с английского значение паста для пайки SMD, переводится как «использование компонентов для поверхностной пайки»(Surface Mounted Devices). Как видно из рабочего названия пасты, она позволяет обеспечить достаточную монтажную плотность соединения по сравнению с обычными технологиями.

Как видно из рабочего названия пасты, она позволяет обеспечить достаточную монтажную плотность соединения по сравнению с обычными технологиями.

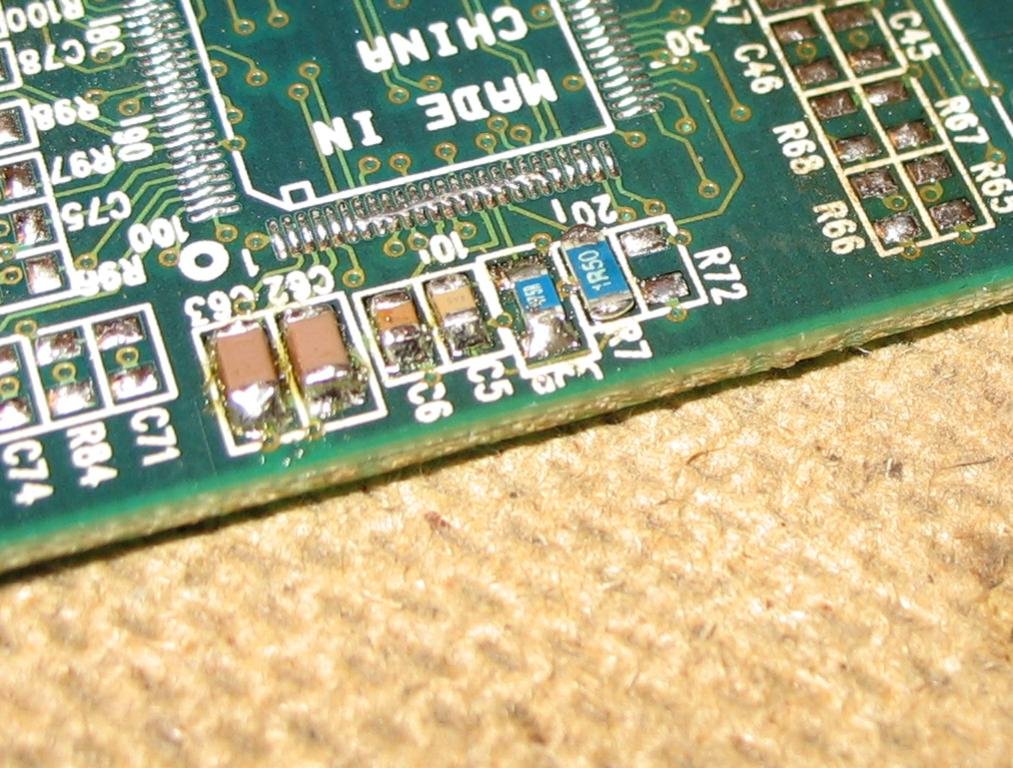

Процесс пайки SMD компонента

Большинство умельцев ошибочно считает, что использование СМД-компонентов непрактично в домашних условиях. Большинство мастеров считает, что только ТН-технология может понадобиться в домашних условиях, хотя главная проблема, это выбор правильного диаметра жала паяльника. Неопытные мастера действительно не знают тонкостей применения пайки SMD паяльной пастой, так как результатом работы является «заляпывание» оловом СМД – контактов печатной платы. Чтобы избежать типичных ошибок, следует учитывать некоторые параметры: капиллярный эффект, который должен иметь тонкую структуру строения, а также поверхностное натяжение и правильное смачивание обрабатываемой поверхности. Игнорирование поставленных задач не сможет в полной мере ответить на трудный вопрос, какой флюс лучше для пайки SMD в домашних или промышленных масштабах.

«Важно!

Качественный контакт с ножками микросхемы платы с SMD компонентами происходит по одной простой причине, эффект начинает оказывать сила общего действия натяжения, которая формирует отдельные независимые капли образования на поверхности платы олова.»

Как видно из общего описания, действия мастера сведены к минимуму и флюс для пайки SMD компонентов осуществляет только разогрев ножек применяемых частей микродеталей. Помните, при работе с очень мелкими компонентами и деталями может произойти схватывание (непредвиденное соединение) технологических элементов к жалу работающего горячего паяльника, что негативно сказывается на дальнейшей работе микросхемы.

Особенности технологии в заводских условиях

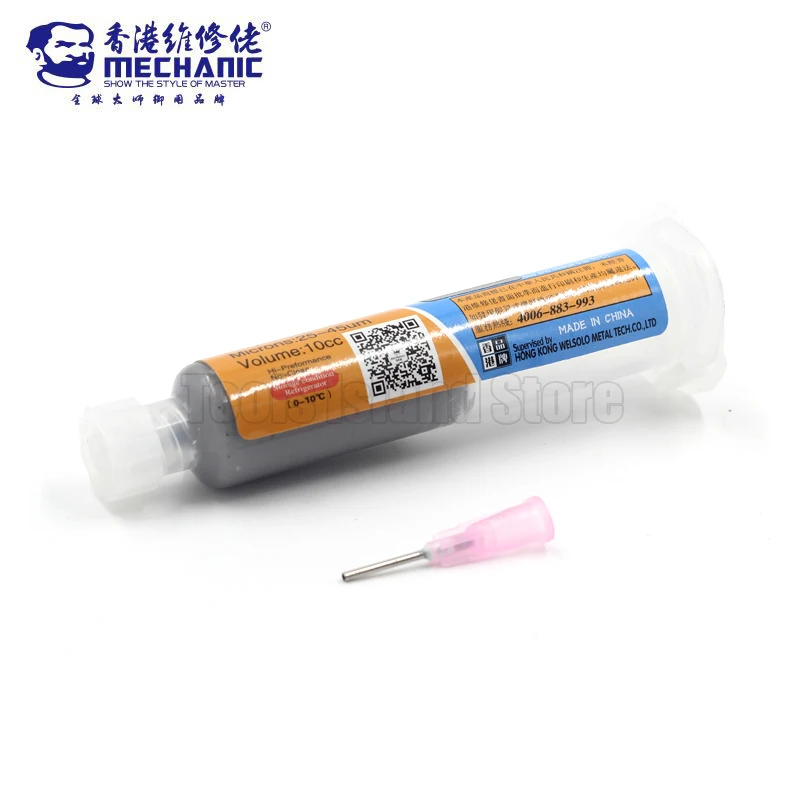

Для промышленного производства паста для пайки SMD компонентов адаптирована под групповую систему, где задействована электронная система нанесения флюса по поверхности микросхемы. На поверхности контактных рабочих площадках используют тонкую технологию нанесения при помощи шелкографии. Таким образом, по своей технологии и консистенции материал чем-то напоминает нам привычную зубную пасту. Субстанция включает в себя припой порошка, а также компоненты флюса. Вся субстанция перемешивается и конвейерным способом наносится на поверхность микросхемы.

Таким образом, по своей технологии и консистенции материал чем-то напоминает нам привычную зубную пасту. Субстанция включает в себя припой порошка, а также компоненты флюса. Вся субстанция перемешивается и конвейерным способом наносится на поверхность микросхемы.

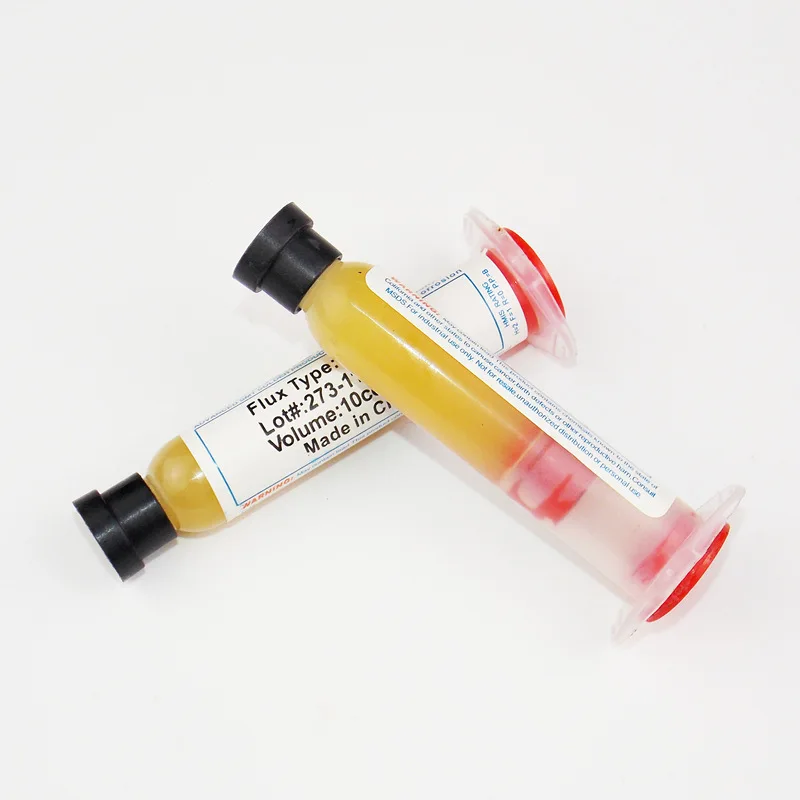

Внешний вид пасты для СМД

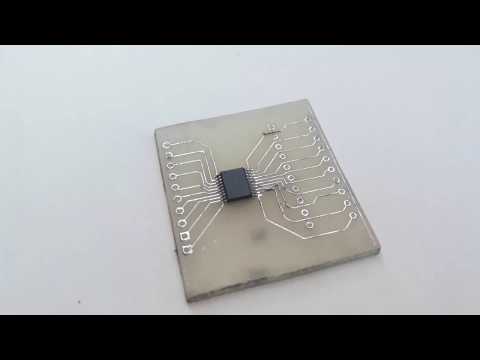

Автоматизированная система аккуратно переворачивает платы, которые необходимо запаять, далее микросхемы перемещаются в температурный шкаф, где происходить растекание массы с последующим припоем. В печи, под воздействие требуемой температуры происходит условное обтекание технологических контактных ножек SMD компонентов, и в итоге получается довольно прочное соединение. После температурного шкафа микросхему снова перемещают в естественную среду, где происходит остывание.

Можно ли самостоятельно паять пастой SMD?

Теоретически да, но практически нужен довольно большой опыт для проведения данной технологической операции. Для работы нам понадобятся следующие инструменты и препараты:

- Специальный паяльник с тонким жалом для SMD-компонентов.

- Бокорезы инструментальные.

- Пинцет производственный.

- Шило или специальная тонкая игла.

- Материал припоя.

- Увеличительное стекло, можно лупу (необходимо будет постоянно наблюдать за тонкими ножками СМД-компонентов).

- Флюс с нейтральными безотмывочными свойствами (дополнительный препарат).

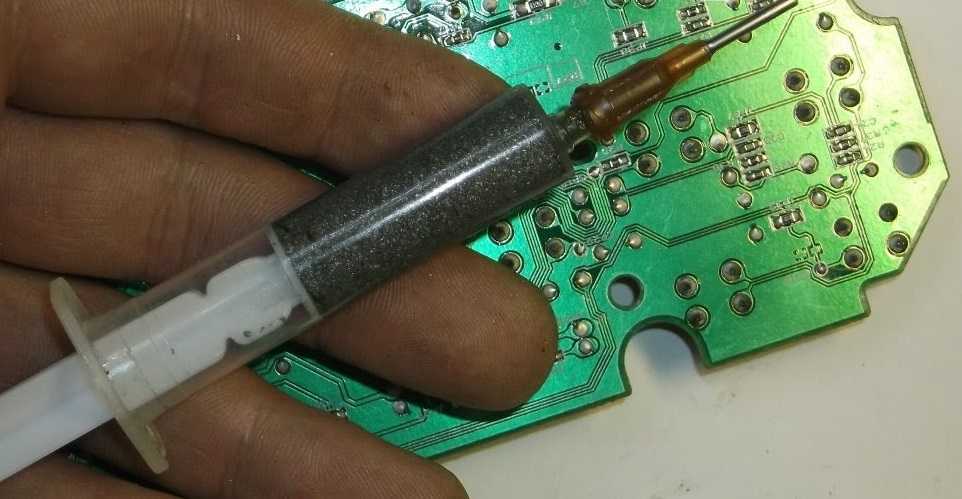

- Шприц, при помощи которого будем наносить флюс.

- Если нет безотмывочного препарата, используем настой спиртовой и канифоль.

- Паяльный фен средней нагрузки и мощности.

Флюс всегда должен быть в жидком состоянии, таким образом, вы полностью обеззараживаете поверхность микросхемы. Кроме этого, препарат в процессе работы убирает образование окислов на поверхности платы. Помните, что спиртовой раствор совместно с канифолью не могут обеспечить качество пайки, и их применение допустимо только в том случае, если нет под рукой подходящего состава для пайки.

Выбор паяльника

Для работы требуется подобрать специальный паяльник, который имеет регулировку диапазона нагрева. Для работы с микросхемой подойдёт паяльник, который имеет рабочую температуру нагрева не боле +250…+300 С. Если под рукой нет такого паяльника, допускается использовать устройство с мощностью от 20 до 30 Вт и не более 12-36 Вольт.

Для работы с микросхемой подойдёт паяльник, который имеет рабочую температуру нагрева не боле +250…+300 С. Если под рукой нет такого паяльника, допускается использовать устройство с мощностью от 20 до 30 Вт и не более 12-36 Вольт.

Паяльник с напряжением 220 Вольт не сможет обеспечить качество пайки, где очень трудно регулировать требуемую температуру нагрева флюса.

Паяльник для пайки СМД компонентов

Не советуем применять паяльник с жалом типа «конус», это приведёт к повреждению обрабатываемой поверхности. Самым оптимальным жалом является тип «микроволна». Паяльник с напряжением 220 Вольт не только быстро нагревается, но и приводит к тому, что в процессе пайки происходит улетучивание компонентов. Для эффективной работы паяльника, рекомендуем использовать тончайшую проволочку для обеспечения взаимодействия жала, флюса и припоя.

- Помещаем SMD- компоненты на специальную контактную рабочую площадку.

- Наносим жидкий препарат на ножки задействованных компонентов очень аккуратно.

- Под действие рабочей температуры происходит растекание флюса и припоя по контактной площадке.

- Даём время необходимого для того, чтобы могли остыть контакты и препарат на поверхности платы.

Но, для микросхемы процедура пайки немного отличается от вышеприведённой:

- Производим монтаж SMD-контактов на точно установленные контактные места.

- В метах соединения смачиваем флюсом.

- Для качественного припоя делаем надёжный контакт с одной стороны, после этого припаиваем другую ножку.

- Предельно аккуратно припаиваем другие рабочие компоненты, не забываем при этом жалом паяльника удалять образования.

В некоторых случаях допускается использовать для пайки специальный паяльный фен, но для этого необходимо создать подобающие рабочие условия. Помните, что фен допускается разогревать только до температуры +250 С, не более (в редких случаях до +300 С).

Видео: как сделать флюс для пайки SMD своими руками

youtube.com/embed/hdUfOFfgnZU» frameborder=»0″ allowfullscreen=»allowfullscreen»>Флюс для смд пайки

Итого: 0 Р. Оформление заказа возможно только юрлицам. Физлицам магазин товары не отгужает! Все запросы только по электронной почте, телефон магазина не функционирует.

Поиск данных по Вашему запросу:

Флюс для смд пайки

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Флюсы для ручной и машинной пайки

- Флюс для пайки SMD компанентов?

- FLUX TR-RMA ФЛЮС 20МЛ ПАЙКА SMD

- Как подобрать расходные материалы и аксессуары для пайки

- 042-Пайка SMD компонентов.

- Флюс для пайки SMD компанентов?

Флюсы из Китая: сравнительный обзор

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: ФЛЮС ПАСТА для пайки SMD + тест

Флюсы для ручной и машинной пайки

Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать.

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты? В магазине находим конусное тонкое жало, цепляем его на паяльник, набираем маленькую капельку припоя и пытаемся иголкой-жалом обпаять каждую ножку отдельно.

Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! Как все должно проходить в теории? После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке или сразу к нескольким.

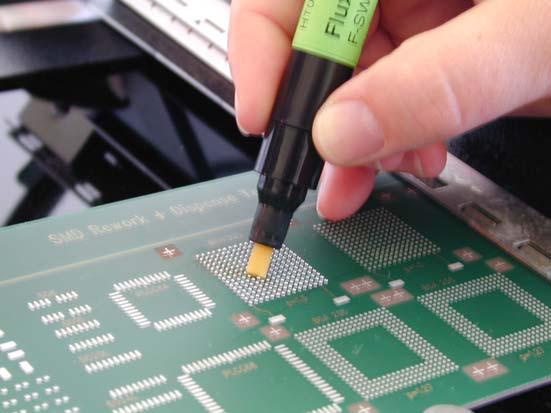

Правда просто?! Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону. Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты. Главным материалом , обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Жидкий флюс не редкость в магазинах — купить его будет не проблема.

Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать.

Очень хорошо если имеется регулировка температуры — можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах оС.

Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник 12v или 36v мощность w он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности сделать самому — схема довольно простая или купить готовый — в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр.

Жало-конус плохо подходит для пайки SMD компонентов — не паяйте им, намучаетесь. Кто не знает — это жало имеющее в рабочей плоскости отверстие.

Кто не знает — это жало имеющее в рабочей плоскости отверстие.

Особого припоя не нужно — используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке — легко дозировать. У меня проволочка диаметром 0. Не используйте припой без свинца на него пытаются заставить перейти производителей электроники по причине вредности свинца.

Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично.

Еще нужен пинцет. Тут без особенностей — подойдет любой удобный для Вас. Технология пайки очень проста! Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник.

Если компонент очень мелок или большой жало не захватывает одновременно обе стороны паяем каждую сторону отдельно, придерживая компонент пинцетом.

Если паяем микросхему , то технология такая. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Для отправки комментария вам необходимо авторизоваться.

Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Для отправки комментария вам необходимо авторизоваться.

Добавить комментарий Отменить ответ Для отправки комментария вам необходимо авторизоваться. Вход через:. I agree to my personal data being stored and used as per Privacy Policy. Iconic One Theme Powered by WordPress.

Флюс для пайки SMD компанентов?

Сайт помогает найти что-нибудь интересное в огромном ассортименте магазинов и сделать удачную покупку. Если Вы купили что-то полезное, то, пожалуйста, поделитесь информацией с другими. Также у нас есть DIY сообщество , где приветствуются обзоры вещей, сделанных своими руками. Внедряю в павербанк. Делаем UPS для радиотелефона. С ручкой! Еще частично работают.

Доброго времени суток, посоветуйте флюс для пайки SMD компонентов? (С небольшим температурным режимом и лёгкости удаления.

FLUX TR-RMA ФЛЮС 20МЛ ПАЙКА SMD

Флюсы в электронной промышленности необходимы для пайки электронных изделий. Наиболее широко они применяются в следующих технологических процессах:. Флюсы производятся на водной или спиртовой основе, что определяет их применение в том или ином технологическом оборудовании. При подборе этого материала очень важно обращать внимание на уровень кислотности и активности, характер остатков после пайки и температурный режим. Наши специалисты предоставят вам исчерпывающую информацию о каждом виде продукции, помогут организовать тестирование, а также дадут рекомендации по правильному использованию. Оборудование Установщики SMD компонентов Оборудование БУ для SMD монтажа Трафаретные принтеры для нанесения паяльной пасты Линии поверхностного смд монтажа Конвекционные печи для пайки SMD-компонентов Установки для пайки волной Установки селективной пайки печатных плат Установки монтажа выводных компонентов Шкафы и тумбы сухого хранения Сушильные шкафы для печатных плат Паяльные роботы Инспекционные микроскопы Лазерные граверы Вспомогательное оборудование для производства электроники Сепараторы заготовок плат Термостолы для пайки Ремонтные центры BGA Оборудование по отмывке печатных плат и трафаретов Оптическая инспекция печатных плат Рентгеновский контроль печатных плат Конвейерные системы для печатных плат Паяльные ванны Паяльные станции ATTEN Дымоуловители для пайки. Отправить запрос. Каталог Флюсы для ручной и машинной пайки Флюсы для ручной и машинной пайки безотмывочные. Флюс-гель аппликатор MOB39 Производство.

Отправить запрос. Каталог Флюсы для ручной и машинной пайки Флюсы для ручной и машинной пайки безотмывочные. Флюс-гель аппликатор MOB39 Производство.

Как подобрать расходные материалы и аксессуары для пайки

Пайка — это соединение деталей между собой, для соединения этих деталей используется два основных компонента, это припой и флюс. Ни один процесс пайки не обходится без таких материалов как припой, флюс, канифоль, некоторые радиолюбители используют паяльные кислоты, различные смеси и прочее. В этой статье о них и поговорим. Припой — это металл или сплав, применяется для соединения и пайки радиодеталей, имеет температуру плавления ниже, чем соединяемые металлы. Припой прочно соединяет радиодетали между собой, растекается по нему и заполняет зазоры или отверстия между соединяемыми деталями.

Войдите , пожалуйста.

042-Пайка SMD компонентов.

Всем добра! Данный рейтинг содержит лучшие флюсы для пайки и составлен из личных предпочтений и отзывов мастеров по ремонту электроники. Мастер Пайки начал хоть что-то писать о паяльном деле! Признаю, каюсь, буду исправлять положение. Планирую публиковать обзоры процессов пайки, инструментов пайки, паяльные видео и новые технологии в мире пайки. А сегодня приведу свой рейтинг 10 самых лучших флюсов для пайки.

Мастер Пайки начал хоть что-то писать о паяльном деле! Признаю, каюсь, буду исправлять положение. Планирую публиковать обзоры процессов пайки, инструментов пайки, паяльные видео и новые технологии в мире пайки. А сегодня приведу свой рейтинг 10 самых лучших флюсов для пайки.

Флюс для пайки SMD компанентов?

Войти через. На AliExpress мы предлагаем тысячи разновидностей продукции всех брендов и спецификаций, на любой вкус и размер. Если вы хотите купить флюс для пайки smd и подобные товары, мы предлагаем вам 1, позиций на выбор, среди которых вы обязательно найдете варианты на свой вкус. Защита Покупателя. Помощь Служба поддержки Споры и жалобы Сообщить о нарушении авторских прав. Экономьте больше в приложении! Корзина 0.

Лучший флюс, который стоит выбрать при пайке радиодеталей и для монтажа на поверхности, работы в труднодоступных местах, с SMD деталями.

Флюсы из Китая: сравнительный обзор

Флюс для смд пайки

Форум Новые сообщения. Что нового Новые сообщения Недавняя активность. Вход Регистрация.

Вход Регистрация.

Строительство и ремонт Инструменты Силовая техника и оборудование Паяльное оборудование Флюсы для пайки Rexant. Код товара : В интерьере. Поделиться ВКонтакте. Цвет: желтый.

Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном.

Новокузнецк, Кемеровская обл. Логин: Пароль Забыли? Пайка SMD деталей в домашних условиях. Александр TANk. Список всех статей.

Забыли пароль? Применение флюсов с разными материалами. Представленная техническая информация носит справочный характер и не предназначена для использования в конструкторской документации. Для получения актуализированной информации отправьте запрос на адрес techno platan.

— как избежать перемычек при пайке компонентов SMD?

Спросил

Изменено 5 лет, 2 месяца назад

Просмотрено 11 тысяч раз

\$\начало группы\$

Я заметил, что всякий раз, когда я пытаюсь припаять компонент с большим количеством контактов близко друг к другу (например, ИС), я получаю крошечные перемычки припоя, которые закорачивают контакты. Есть ли простой способ пайки SMD без паяных перемычек?

- пайка

- поверхностный монтаж

\$\конечная группа\$

7

\$\начало группы\$

При пайке вручную проще и быстрее просто не обращать внимания на перемычки во время пайки детали, а затем зачищать ее.

Просто поместите фитиль для удаления припоя на мост, нагрейте его паяльником (может потребоваться большее жало или больший нагрев), и избыток припоя с радостью потечет в фитиль, оставляя идеальные паяные соединения.

С практикой очистка даже больших деталей занимает всего несколько секунд.

\$\конечная группа\$

7

\$\начало группы\$

Есть три золотых правила ручной пайки: 1. Используйте много флюса; 2. Используйте больше флюса; 3. Используйте еще больше флюса.

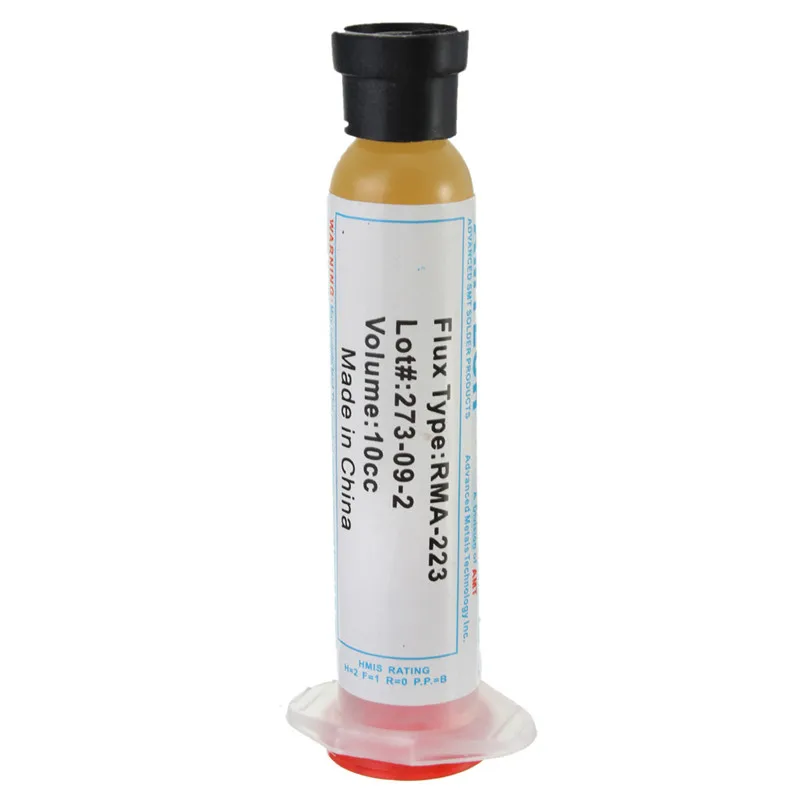

Мягкоактивируемый флюс на основе канифоли (тип RMA) очень помогает.

И, конечно же, правильная мощность утюга, чистый луженый наконечник, острый наконечник (я предпочитаю) и правильная температура утюга для используемого припоя.

\$\конечная группа\$

\$\начало группы\$

Забудьте старый метод паяльника.

Паяльная паста (и тепловая пушка) — ваш друг. Этот метод НАМНОГО проще и быстрее, чем пайка каждого соединения!

Предположим, что вы припаиваете компоненты к одной стороне платы:

- Нанесите небольшое (соответствующее) количество паяльной пасты на каждую контактную площадку; для микросхем вы можете нанести непрерывную полосу пасты на все контактные площадки с обеих сторон.

- Аккуратно поместите все компоненты SMD на пасту

- Нагрейте нижнюю часть платы с помощью фена.

Все компоненты будут спаяны одновременно и аккуратно за считанные секунды, без перемычек и намного лучше, чем утюгом!

Я купил свой на http://kd5ssj.com/solderpaste. Техника.

Есть видео, показывающее, как это делается, но на YouTube есть видео намного лучше.

\$\конечная группа\$

1

\$\начало группы\$

Если вы проектируете печатную плату самостоятельно, вы можете сделать «площадку для воров припоя», которая также используется при пайке волной припоя. этот экстрапад заберет всю лишнюю жесть.

этот экстрапад заберет всю лишнюю жесть.

Кроме того, вы должны использовать много флюса. Я бы рекомендовал вам попробовать разные бренды и найти лучший для вас.

Вы также можете попробовать использовать наконечники для припоя в виде крыла чайки. У меня есть один, и с правильным флюсом мне редко приходится чистить припоем. Но когда я должен, это не конец света.

\$\конечная группа\$

1

\$\начало группы\$

В дополнение к уже предоставленным отличным предложениям.

Паяные мосты — факт жизни даже для самых опытных техников.

Я считаю, что очистка наконечника утюга, а затем оттягивание моста перпендикулярным движением ИС (параллельно штифту/площадке) является наиболее эффективным для меня.

О, и независимо от того, сколько флюса вы используете, всегда очищайте его после этого, даже если флюс «не чистый». Ваши доски будут намного надежнее и долговечнее.

\$\конечная группа\$

1

\$\начало группы\$

Очистите наконечник от излишков припоя, добавьте флюс и просто проведите утюгом по всем контактам одним медленным движением. Наконечник подберет немного лишнего олова и поместит его на следующий, который может использовать больше.

\$\конечная группа\$

\$\начало группы\$

Как уже было сказано, вы можете очистить это потом. Только не забудьте сначала нанести немного припоя на фитиль для удаления припоя.

Припой на основе свинца имеет гораздо более низкую температуру плавления, поэтому с ним легче работать. Это, очевидно, довольно токсично, поэтому не жуйте его и не оставляйте в доступном для детей месте. Паяные соединения, очевидно, довольно инертны, поэтому с ними можно обращаться. Пары от пайки, которые обычно достигают вашего носа, не опасны, это в основном флюс. Тяжелее, чем воздух, это плохой материал, поэтому не используйте вентилятор, чтобы раздувать дым по всей комнате.

Пары от пайки, которые обычно достигают вашего носа, не опасны, это в основном флюс. Тяжелее, чем воздух, это плохой материал, поэтому не используйте вентилятор, чтобы раздувать дым по всей комнате.

Вам, скорее всего, пригодится приличная увеличительная лампа. Лампа с 5-кратным увеличением делает все больше, чтобы вы действительно могли видеть, что делаете. Они не такие уж и дорогие, если немного походить по магазинам.

Не касайтесь жала паяльника проволокой припоя. Нагрейте контакт/площадку и коснитесь припоем другой части контакта/площадки.

\$\конечная группа\$

\$\начало группы\$

Помимо флюса, я также рекомендую использовать паяльную тепловую пушку для этого типа компонентов. Вот несколько шагов, которые вы можете выполнить, чтобы припаять тепловым пистолетом:

- Нанесите флюс на контактные площадки компонента на печатной плате.

- Нанесите оловянный припой на все контактные площадки с помощью паяльника.

- Применить флюс (снова).

- Поместить компонент.

- Нагрев с помощью фена для пайки (обычно около 15 секунд при температуре 270°C, но это зависит от типа оловянного припоя и тепловых характеристик компонента, которые обычно можно найти в паспорте).

\$\конечная группа\$

Твой ответ

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

. Делитель напряжения

Делитель напряжения— Необходимо продолжать перепайку резисторов SMD на печатной плате

Задан вопрос

Изменено 2 года, 5 месяцев назад

Просмотрено 5к раз

\$\начало группы\$

Я сделал печатную плату для масштабирования сигнала +-100 В в сигнал от 0 В до 3,3 В, который я мог считывать с помощью АЦП на микроконтроллере (идею см. В ссылке). Я использовал этот флюс для паяльной пасты, чтобы облегчить пайку.

После перепайки 16 из них закоротило кучу резисторов. Я получил несколько советов от друга, который хорош в пайке (используйте микроскоп и работайте медленно), и все они заработали.

Теперь каждые несколько дней делитель напряжения либо застревает на 3,3 В, либо на землю, либо где-то посередине. Если перепаять резисторы, то снова заработает. Даже если я просто оплавлю припой на резисторах, он снова начнет работать.

Если перепаять резисторы, то снова заработает. Даже если я просто оплавлю припой на резисторах, он снова начнет работать.

- Есть идеи, почему они продолжают ломаться через несколько дней?

- Есть идеи, как заставить их работать постоянно?

Все резисторы имеют размеры 0603 и 0805.

К вашему сведению: я использовал два резистора на 150 кОм вместо одного резистора на 300 кОм, потому что боялся падения напряжения на 100 В только на одном.

- пайка

- делитель напряжения

- накладной монтаж

\$\конечная группа\$

15

\$\начало группы\$

Похоже, что это сантехнический флюс, содержание коррозионно-активных компонентов которого часто выше, чем у флюсов для электроники. Учитывая, что проволока для припоя поставляется с канифольным сердечником, вам, вероятно, будет лучше без этого флюса, поскольку такие флюсы имеют тенденцию со временем разъедать электронные контакты.

Однако я никогда не думал, что это произойдет за несколько недель.

Итак, моя гипотеза:

- у вас «холодная» пайка, то есть смачивания контактов с обеих сторон нет. (вы можете поискать изображения в Google по запросу «холодная пайка»)

- У вас большая емкость на стороне OutCh2, которую вы не показываете. После зарядки до определенного напряжения требуется много времени для разрядки (зависит от того, как скоро после замены InCh2 вы посмотрите)

- Все, что у вас есть на выходе, на самом деле фиксируется.

\$\конечная группа\$

1

\$\начало группы\$

Как уже отмечалось, ваша проблема будет заключаться в использовании неправильного типа флюса. Сантехнический флюс обладает высокой коррозионной активностью и может повредить плату и компоненты. Его нельзя использовать для пайки.

Ниже приведен пример того, почему не следует использовать водопроводный флюс. Плата представляла собой самодельную печатную плату без паяльной маски, покрытую оловом. Из-за отсутствия паяльной маски мне потребовалось большое количество флюса для пайки платы, чтобы предотвратить образование коротких замыканий. Это было до того, как я стал лучше разбираться в флюсах, поэтому я использовал водопроводный флюс, который был у меня под рукой.

Плата представляла собой самодельную печатную плату без паяльной маски, покрытую оловом. Из-за отсутствия паяльной маски мне потребовалось большое количество флюса для пайки платы, чтобы предотвратить образование коротких замыканий. Это было до того, как я стал лучше разбираться в флюсах, поэтому я использовал водопроводный флюс, который был у меня под рукой.

На фото плата примерно через месяц. Он подвергся коррозии до такой степени, что на некоторых участках было полностью снято оловянное покрытие, а выводы резисторов и конденсаторов подверглись коррозии. К счастью, это была временная тестовая плата, которая прослужила достаточно долго, чтобы служить своей цели.

\$\конечная группа\$

2

\$\начало группы\$

Возможно, ваш флюс все разъедает.

Чтение на странице, на которую вы ссылаетесь для свойств потока:

- очищает и флюсует медные трубы

- Совместим со всеми распространенными припоями для сантехники

- Подходит для медных труб большого диаметра

Это водопроводный флюс. Читая страницу Википедии о потоках, мы обнаруживаем, что…

Читая страницу Википедии о потоках, мы обнаруживаем, что…

В сантехнике и автомобилестроении, среди прочего, обычно используется флюс на кислотной основе (соляная кислота), который обеспечивает довольно агрессивную очистку соединения. Эти флюсы нельзя использовать в электронике, потому что их остатки являются проводящими, что приводит к непреднамеренным электрическим соединениям, а также потому, что они в конечном итоге растворяют провода малого диаметра.

\$\конечная группа\$

\$\начало группы\$

Райан, обратите внимание на следующее:

- Из рисунка видно, что вы использовали кислотный флюс.

- К сожалению, люди думают, что пайка — это легкая работа. Просто починить, припаять и паяльник! ПАЙКА ЭТО ИСКУССТВО!

- Даже случайно, если вы используете кислотно-щелочной флюс (совсем не рекомендуется), требуется тщательная очистка с использованием изопропилового спирта.

- Даже при такой очистке через несколько месяцев произойдет коррозия.

- Следует отметить и другие моменты: корпуса 0603 и 0805 не припаиваются должным образом при ручной пайке. Только краями он соприкасается с плинтусом.

- С этим типом контакта добавляется коррозионный флюс каждый раз, когда вы подкрашиваете каждую точку, нарушается паяный шов — либо сухой шов, либо шов с высоким сопротивлением.

- Может вообще не быть проблем с вашим дизайном.

- При всем вышеперечисленном теперь нет. раз, когда вы прикасаетесь к пэду/дорожке, пики также начинают снижаться. Вы попали в более сложную ситуацию.

- Глядя на состояние платы, которое довольно плохое, у вас нет другого выбора, кроме как установить все компоненты на чистую плату со свежим набором компонентов. Если вам нужна дополнительная техническая информация о профессиональной пайке, вы можете связаться со мной. У меня чуть более 40 лет опыта в области производства печатных плат и оборудования.

\$\конечная группа\$

3

Твой ответ

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

Практическое руководство по флюсу для пайки

флюс для пайки

Производственный процесс сборки, включая флюс для пайки, оказывает большое влияние на качество конечного продукта. Надежная сборка для поверхностного монтажа обеспечивает высокую надежность в течение всего срока службы изделия, а процесс пайки и тип используемого флюса являются ключевыми факторами успеха сборки с технологией поверхностного монтажа (SMT). Давайте рассмотрим, как использовать флюс во время пайки и как решить, какого партнера по технологиям и контрактному производству (CM) выбрать.

Пайка является основным методом, используемым в производстве электроники для электрического присоединения компонентов к печатной плате (PCB). Пайка включает расплавление металлического проводящего материала через замаскированные металлические площадки. Это формирует электрические соединения между печатной платой и компонентами, называемые паяными соединениями.

КОНТРОЛЬНАЯ ТОЧКА

Методы пайки флюсом требуют строгого контроля процесса, чтобы гарантировать, что они работают должным образом, не ставя под угрозу целостность паяного соединения.

Для процесса пайки требуется специальный тип агента, называемый флюсом. Физические свойства флюса припоя могут значительно различаться от типа к типу. Флюс удаляет оксиды, образующиеся при контакте металла с воздухом; оксиды препятствуют образованию хороших паяных соединений между двумя окисленными металлами.

Флюс действует как химическое соединение, удаляющее окисление с металлических контактов компонентов и контактных площадок печатной платы перед пайкой. Без этой надлежащей очистки флюса припой не будет должным образом прилипать к компоненту или печатной плате, что может привести к плохой пайке. Флюс также предотвращает коррозию между двумя металлическими поверхностями, соединенными припоем.

Флюс имеет решающее значение для формирования паяного соединения. Неотъемлемой частью процесса пайки являются металлические примеси из припоя и процессов изготовления печатных плат. Флюс удаляет эти загрязнения с поверхности пайки печатной платы и действует как очищающее средство для удаления оксидов с открытых металлических поверхностей.

Неотъемлемой частью процесса пайки являются металлические примеси из припоя и процессов изготовления печатных плат. Флюс удаляет эти загрязнения с поверхности пайки печатной платы и действует как очищающее средство для удаления оксидов с открытых металлических поверхностей.

После очистки флюс представляет собой чистую поверхность для надежного паяного соединения. Но после завершения процесса пайки остатки необходимо удалить на заключительном этапе очистки. Это зависит от типа используемого флюса.

Флюс представляет собой смесь активирующего химического вещества и основного материала. Это активатор, удаляющий оксиды с металла и способствующий лучшему смачиванию припоя. В зависимости от конечного применения системы, различные типы флюсов могут обеспечить более успешный производственный результат.

Методы нанесения флюса

Флюс часто наносят одним из этих трех способов. Каждая категория имеет различные химические свойства в зависимости от требований к пайке компонентов и плат.

- Пайка волной припоя: В состав флюса для пайки волной припоя входит множество растворителей. Флюс распыляется на печатную плату перед волной припоя. Флюс очищает компоненты и удаляет окисление. В зависимости от предшествующих этапов производства, печатной плате может потребоваться предварительная очистка.

- Оплавление припоя: Паяльная паста, нанесенная на печатную плату, предназначена только для металлических контактных площадок, предназначенных для соединения с компонентами. Паста удерживает детали на месте в течение короткого промежутка времени, пока тепло в печи не заставит паяльную пасту оплавиться и слипнуться между печатной платой и выводами компонентов. Оплавление припоя очищает металлические поверхности, а липкий флюс предотвращает дальнейшее окисление. Этот тип флюса-пасты содержит добавки для улучшения текучести припоя при его плавлении.

- Селективный припой: В этом случае флюс наносится на определенные области печатной платы посредством распыления или точной капельной струйной обработки.

Очистка различных типов флюсов

Флюсы могут иметь коррозионные свойства; если остатки остаются, это может повлиять на производительность доски спустя месяцы или годы. Не забудьте очистить печатные платы от флюса припоя.

Существует три основных типа флюса, которые имеют разные производственные процессы и требования к очистке:

- На основе канифоли: Этот флюс очищается от готовой печатной платы специальными химическими растворителями, часто содержащими фторуглероды. В большинстве стран существуют ограничения на использование этого типа флюса и утилизацию побочных химических продуктов. Таким образом, этот старый тип потока часто отвергается в пользу любого из более благоприятных вариантов.

- Водорастворимый: Существует несколько экологически безопасных чистящих средств, которые можно использовать для водорастворимых флюсов. Эти варианты включают деионизированную воду и простые моющие средства.

- Не требующий очистки: Не требующий очистки флюс практически не требует очистки после нанесения. Вместо этого очистка предназначена скорее для улучшения внешнего вида, чем для предотвращения дефектов, поскольку остатки редко приводят к какому-либо загрязнению. Но чувствительное электронное и оптическое контрольное оборудование может давать сбои, а незачищенные флюсы могут мешать испытаниям и конформному покрытию. Таким образом, чистка все же рекомендуется.

Все три метода требуют жесткого контроля процесса, чтобы гарантировать, что флюс работает должным образом, не ставя под угрозу целостность паяного соединения. При неправильном контроле нагретые растворители могут выделять газы и образовывать пустоты в паяном соединении.

Другая проблема качества может заключаться в попадании расплавленного припоя на непредусмотренные участки платы, которые должны быть замаскированы от припоя. Вы можете прочитать больше о паяльной маске в нашей статье о SMD против NSMD.

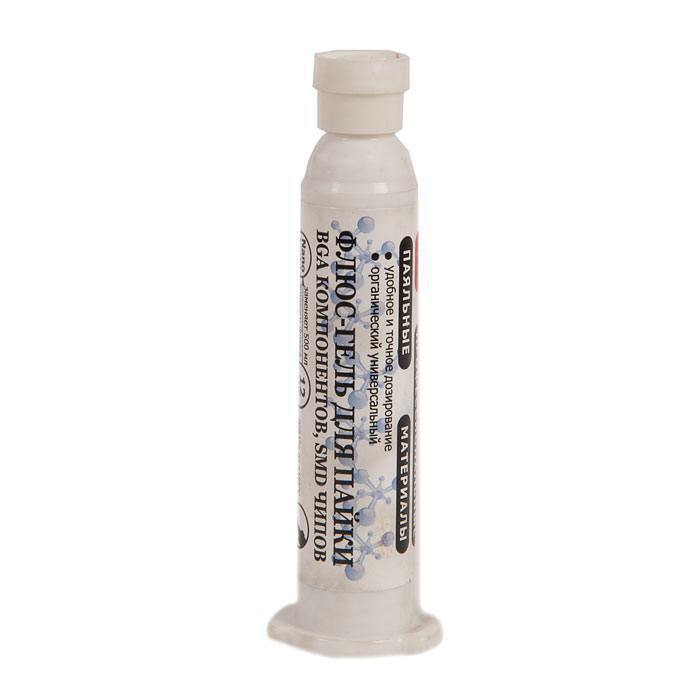

Остатки безопасны, но трудны в удалении. Современным средством замены Жидкой канифоли и флюс пасты является Канифоль гель. Обладая всеми преимуществами обоих флюсов он, состоя из видоизменённой канифоли, так же легко удаляется как Жидкая канифоль., при этом обладает более высокой активностью. Гелеобразной заменой ЛТИ-120 является Канифоль гель Актив. По структуре это Канифоль гель а по активности сравним с ЛТИ-120. Канифоль для пайки радиодеталей сегодня применяется уже достаточно редко. Стали широко применяются ЛТИ-120LUX и Жидкая канифоль LUX благодаря их модному свойству абсолютной смываемости водой. К закисшим радиодеталям лучше применить ЛТИ-120 или Канифоль гель актив, а так же новые флюсы ЛТИ-120LUX и Жидкая канифоль LUX.

Остатки безопасны, но трудны в удалении. Современным средством замены Жидкой канифоли и флюс пасты является Канифоль гель. Обладая всеми преимуществами обоих флюсов он, состоя из видоизменённой канифоли, так же легко удаляется как Жидкая канифоль., при этом обладает более высокой активностью. Гелеобразной заменой ЛТИ-120 является Канифоль гель Актив. По структуре это Канифоль гель а по активности сравним с ЛТИ-120. Канифоль для пайки радиодеталей сегодня применяется уже достаточно редко. Стали широко применяются ЛТИ-120LUX и Жидкая канифоль LUX благодаря их модному свойству абсолютной смываемости водой. К закисшим радиодеталям лучше применить ЛТИ-120 или Канифоль гель актив, а так же новые флюсы ЛТИ-120LUX и Жидкая канифоль LUX. Остатки Глицерин гидразинового флюса не окисляют пайку и для деталей не связанных с электроникой деталей остатки допустимы, но на печатной плате возможны остаточные мега омные сопротивления.

Остатки Глицерин гидразинового флюса не окисляют пайку и для деталей не связанных с электроникой деталей остатки допустимы, но на печатной плате возможны остаточные мега омные сопротивления. Массивные детали.

Массивные детали. Если это железо, применяемое на открытом воздухе, то это может стать катализатором очага ржавчины. И на конец флюс ФИМ. Остатки его, в виду малого содержания ортофосфорной кислоты, мало корродийны, поэтому он хорошо подходит для чистых но активных паек. Вопрос который очень часто встаёт у людей паяющих активными флюсами: Что делать когда Вы паяете изделие и последний шов закрывает ёмкость? Часть флюса останется внутри и удалить его уже не получится. Ответ на этот вопрос был найден в советское время при запайке герметичных корпусов инфракрасных приборов для спутников. Последний шов выполнялся исключительно ортофосфорной кислотой. Количество подбиралось ровно столько, сколько необходимо для пайки. Флюс наносился заострённой размоченной в кислоте деревянной палочкой. Достаточность флюса определялась тем насколько разбрызгивается флюс. Проводились контрольные вскрытие после климатических испытаний. На внутренней стороне пайки, где удаление по причине не доступности не могло проводиться, остатки флюса образовывали стойкие фосфатные плёнки которые ни на что не влияли.

Если это железо, применяемое на открытом воздухе, то это может стать катализатором очага ржавчины. И на конец флюс ФИМ. Остатки его, в виду малого содержания ортофосфорной кислоты, мало корродийны, поэтому он хорошо подходит для чистых но активных паек. Вопрос который очень часто встаёт у людей паяющих активными флюсами: Что делать когда Вы паяете изделие и последний шов закрывает ёмкость? Часть флюса останется внутри и удалить его уже не получится. Ответ на этот вопрос был найден в советское время при запайке герметичных корпусов инфракрасных приборов для спутников. Последний шов выполнялся исключительно ортофосфорной кислотой. Количество подбиралось ровно столько, сколько необходимо для пайки. Флюс наносился заострённой размоченной в кислоте деревянной палочкой. Достаточность флюса определялась тем насколько разбрызгивается флюс. Проводились контрольные вскрытие после климатических испытаний. На внутренней стороне пайки, где удаление по причине не доступности не могло проводиться, остатки флюса образовывали стойкие фосфатные плёнки которые ни на что не влияли.

Сегодня все пользуются зажигалками. И для пайки алюминия есть современный флюс Ф-64, который легко паяет алюминий просто как канифольный флюс паяет печатную плату. Но не увлекайтесь — паяя много включите вентиляцию. На абсолютно другой химии сделан флюс Ф-34. Он гораздо менее активный, но и во много раз более безопасен. Оба относятся к флюсам остатки которых требуют удаления.

Сегодня все пользуются зажигалками. И для пайки алюминия есть современный флюс Ф-64, который легко паяет алюминий просто как канифольный флюс паяет печатную плату. Но не увлекайтесь — паяя много включите вентиляцию. На абсолютно другой химии сделан флюс Ф-34. Он гораздо менее активный, но и во много раз более безопасен. Оба относятся к флюсам остатки которых требуют удаления. Но для этого им приходится перебирать неизвестные флюсы и путем опытов подбирать наиболее подходящий вариант для той или иной работы.

Но для этого им приходится перебирать неизвестные флюсы и путем опытов подбирать наиболее подходящий вариант для той или иной работы.

Теряет прозрачность только при температуре -5 °C, но при этом сохраняет свои свойства. Легко удаляется с помощью любого универсального средства на спиртовой (спиртобензиновой) основе и бумажной салфетки.

Теряет прозрачность только при температуре -5 °C, но при этом сохраняет свои свойства. Легко удаляется с помощью любого универсального средства на спиртовой (спиртобензиновой) основе и бумажной салфетки. По консистенции он такой же клейкий гель, как и G-NC-5268-LF, но обладает повышенной лудящей способностью. Хорошо снимает окислости с места пайки и предназначен как для обычной пайки, так и для пайки (лужения) сильноокисленных выводов и контактов. Обладает высокой теплопроводностью, компонент прогревается максимально равномерно. Не кипит, не оставляет темного «нагара», остается прозрачным гелем после пайки, легко стирается бумажной салфеткой и очень удобен в работе. Не содержит растворителей, не высыхает на открытом воздухе и не твердеет после пайки. Подходит для многократного использования.

По консистенции он такой же клейкий гель, как и G-NC-5268-LF, но обладает повышенной лудящей способностью. Хорошо снимает окислости с места пайки и предназначен как для обычной пайки, так и для пайки (лужения) сильноокисленных выводов и контактов. Обладает высокой теплопроводностью, компонент прогревается максимально равномерно. Не кипит, не оставляет темного «нагара», остается прозрачным гелем после пайки, легко стирается бумажной салфеткой и очень удобен в работе. Не содержит растворителей, не высыхает на открытом воздухе и не твердеет после пайки. Подходит для многократного использования.

Подходит для работы в различных условиях окружающей среды.

Подходит для работы в различных условиях окружающей среды. Данная флюс-паста имеет слегка желтоватый цвет, некоррозионная и безопасна для радиокомпонентов.

Данная флюс-паста имеет слегка желтоватый цвет, некоррозионная и безопасна для радиокомпонентов.

, не менее важен, чем выбор паяльной станции.

, не менее важен, чем выбор паяльной станции.

Часто в названии таких флюсов фигурирует фраза «No Clean», то есть они не требуют отмывки, так как процессе пайки фактически полностью испаряются.

Часто в названии таких флюсов фигурирует фраза «No Clean», то есть они не требуют отмывки, так как процессе пайки фактически полностью испаряются.

Это связано с трудностью нанесения просечки достаточного размера.

Это связано с трудностью нанесения просечки достаточного размера.