Предназначение подшипников

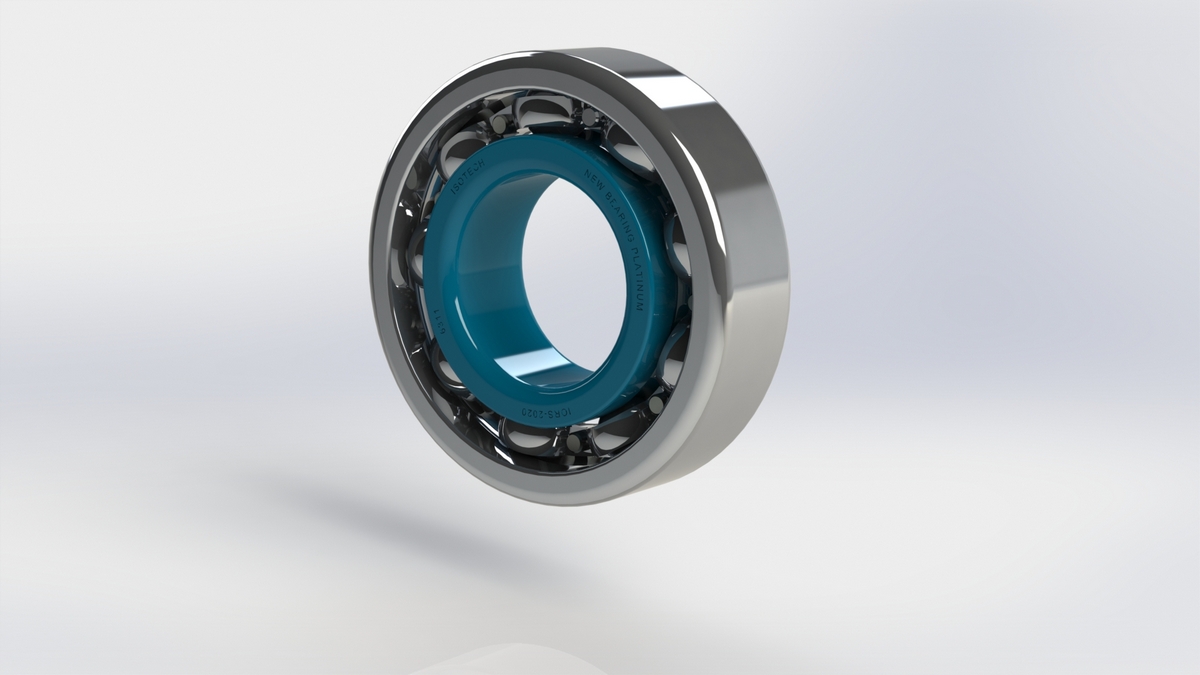

Подшипник представляет собой сложносоставной сборочный узел, который состоит из нескольких основных элементов: внешнего и внутреннего колец, тел качения, сепаратора и специального желоба качения. Подобная конструкция позволяет выполнять вращательное направленное движение, обеспечивая при этом минимальный уровень трения. Собственно, в связи с этими особенностями, основное предназначение подшипников и заключается в том, чтобы зафиксировать вращающуюся деталь в механизме, позволяя ей при этом осуществлять как вращение, так и качение, а в некоторых случаях и линейное перемещение с минимально возможным коэффициентом трения поверхности.

Итоговое предназначение подшипников зависит от нескольких сторонних факторов. Во-первых, существуют различные виды подшипников и их классификации

Однако, вне зависимости от того, к какой области применения подшипников можно отнести те или иные виды подшипников, для стабильной работы каждого из них требуется специальная смазка. В некоторых случаях для таких целей применяют разные синтетические вещества. Иногда используют органические

Виды подшипников и их классификация

Современные метизные заводы для разных нужд промышленности выпускают разные виды подшипников и их классификация подразделяется на три основные разновидности:

|

Классификация подшипников |

Характер воспринимаемой нагрузки: |

|

Радиальные подшипники |

Радиальная |

|

Упорные подшипники |

Осевая |

|

|

И радиальная, и осевая |

В первом случае, радиальная нагрузка подразумевает собой ту нагрузку, которая имеет перпендикулярную направленность по отношению к геометрической оси вала. Во втором же случае, осевая нагрузка — это та нагрузка, которая воздействует на ось подшипника только лишь в одном из направлений. В третьем случае, подшипники будут способны одновременно воспринимать оба типа нагрузок, но с преобладающей осевой.

Если рассматривать виды подшипников, то основных разновидностей будет всего 2:

- Подшипники качения

- Подшипники скольжения

Несмотря на то, что в целом принцип работы подшипника подразумевает свободное вращение внутри него какой-либо цапфы, движущие его элементы могут быть различными. Например, подшипник скольжения в качестве вращающего элемента имеет только кольцо. При этом кольцо может быть цельным, и такой подшипник называют неразъемным. Принцип его функционирования заключается в том, что вал помещается во внутреннее кольцо, которое осуществляет вращение по отношению ко внешнему корпусу. Так же существует разъемный подшипник, в котором кольцо состоит из двух отдельных частей. При этом, вал фиксируют в одной из них, и только после ставят вторую.

При этом, принято считать, что именно разъемные виды подшипников за счет своих конструктивных особенностей наиболее оптимальны в использовании. Несмотря на то, что технические характеристики подшипников скольжения разъемного типа практически не отличаются от характеристик неразъемных подшипников, наибольшая легкость их монтажа и демонтажа является одним из существенных преимуществ. Благодаря тому, что внутреннее кольцо у подшипников скольжения выпуклое, а внешнее, наоборот, вогнуто, при воздействии множественных статичных нагрузок такой тип строения позволяет с легкостью производить движение и повороты на небольших скоростях.

Технические характеристики подшипников скольжения |

|

|

Преимущества |

Недостатки |

|

Низкий уровень шума при работе |

Имеют небольшой КПД |

|

Эксплуатация при высоких температурах |

Ломаются из-за плохого качества смазки |

|

Устойчивость к механическим нагрузкам |

Требуют контроля за рабочими условиями |

В отличии от предыдущей разновидности, подшипники качения между внутренним и наружным корпусами имеют вспомогательные элементы в форме шаров, цилиндров или же других тел округлой формы, которые могут свободно перекатываться промежду двух данных корпусов. Важно отметить, что тела качения в таких подшипниках могут устанавливаться на равноудаленном расстоянии друг от друга. Такое размещение позволяет достичь наилучшей эффективности. Для этого тела качения помещают в специальное кольцо-сепаратор. Бывают такие виды подшипников, где сепаратор отсутствует. В этом случае, внутрь плотно забивают максимальное возможное число тел качения.

При этом, тела качения могут располагаться как в один, так и в два ряда. Как правило, двухрядные подшипники могут выдерживать немного большие объемы нагрузок, поскольку все воздействие воспринимается как раз телами качения. Выбор формы тела определяют уже исходя из того, какое у подшипников предназначение, и в каком конкретном механизме они будут использоваться. Это важно, потому что каждая такая форма имеет свою определенную степень устойчивости к различным типам механического воздействия. Кроме того, от формы может зависеть и непосредственный размер подшипника, а это очень немаловажно, так как есть и маленькие и большие механизмы.

|

Технические характеристики подшипников качения |

|

|

Преимущества |

Недостатки |

|

Практически бесшумная эксплуатация |

Перестают работать в водной среде |

|

Работают даже при высоких температурах |

Их производство достаточно трудоёмкое |

|

Стойкость к механическим воздействиям |

Высокая цена и меньшая надежность |

Области применения подшипников

Различные промышленные отрасли подразумевают свои специализированные области применения подшипников. Если рассматривать основные направления, где используется подшипник, а именно, машиностроение, авиастроение, вагоностроение и станкостроение, то можно заметить, что по больше части подшипники используются в составе разных устройств на валах с небольшими диаметрами. При этом, для эксплуатации при малых или же средних нагрузках обычно задействуют шариковые подшипники. В случае, когда необходима работа с большими нагрузками, то тогда устанавливают роликовые подшипники. А если требуется не только устойчивость к высоким нагрузкам, но и малые габариты, то на помощь приходят уже цилиндрические роликовые подшипники.

Кроме того, подшипники часто применяют еще как составные элементы в различных сферах бытовой направленности. Например, в детских игрушках и в аксессуарах, в бытовой технике, в квадрокоптерах и медицинских аппаратах, например, стоматологических креслах и в томографах. Кроме того, они встречаются в моторных лодках, в катерах, в велосипедах и в скейтбордах. Нередко они используются в комнатной мебели, а также в раздвижных дверях. Вообще же, если рассмотреть все

Маркировка подшипников

Одним из заключительных этапов производства подшипников является нанесение на на них специальных опознавательных меток, проще говоря — маркировки. Собственно, сама маркировка подшипников, в зависимости от страны-производителя, может различаться. В России принято наносить обозначение из заглавных букв и цифр, разбитых на три отдельных блока. Основной — центральный, состоит из 6 цифр. Слева от него через дефис указывается еще одна цифра. Справа от него добавляется специальное буквенное-численное обозначение. В качестве примера того, как выполняется расшифровка маркировки подшипников, мы рассмотрим модель 6-180306УС17Ш.

Что означает маркировка подшипников

|

6 |

18 |

0 |

3 |

06 |

У |

С17 |

Ш |

|

Класс точности |

Подвид |

Тип изделия |

Серия по наружному диаметру |

Внутренний диаметр |

Степень шероховатости |

Тип смазки |

Степень шумности |

|

Класс точности |

|||||||

|

Название |

Обозначение |

||||||

|

Нормальный |

Не маркируется |

||||||

|

Сверхвысокий |

2 |

||||||

|

Особо высокий |

4 |

||||||

|

Высокий |

5 |

||||||

|

Повышенный |

6 |

||||||

|

Пониженный |

7 или 8 |

||||||

|

Тип изделия |

|||||||

|

Название |

Обозначение |

||||||

|

Радиальный |

0 |

||||||

|

Сферический |

1 |

||||||

|

Радиальный с короткими роликами |

2 |

||||||

|

Радиальный сферический |

3 |

||||||

|

Игольчатый |

4 |

||||||

|

Радиальный с витыми роликами |

5 |

||||||

|

Радиально-упорный |

6 |

||||||

|

Конический |

7 |

||||||

|

Упорный |

8 |

||||||

|

Упорно-радиальный |

9 |

||||||

|

Серия по наружному диаметру |

|||||||

|

Название |

Обозначение |

||||||

|

Особо-легкая |

1 |

||||||

|

Легкая |

2 |

||||||

|

Средняя |

3 |

||||||

|

Тяжелая |

4 |

||||||

|

Легкая широкая |

5 |

||||||

|

Средняя широкая |

6 |

||||||

Если говорить про внутренний диаметр этих изделий, то необходимо обозначить одну очень важную особенность. Если внутренний диаметр подшипника больше 20 мм, то цифры, которые содержит маркировка подшипников, а именно 06 в нашем случае, нужно умножить на 5. Тогда мы получим итоговый размер — 30 миллиметров. Если диаметр меньше 20 мм., то для определения его значения можно будет воспользоваться следующей таблицей:

|

Обозначение в маркировке |

Размер внутреннего диаметра в мм. |

|

00 |

10 |

|

01 |

12 |

|

02 |

15 |

|

03 |

17 |

Правая же часть в маркировке подшипников начинается с буквенного обозначения. В данном случае, мы имеем литеру У, которая указывает на допуски материала по степени его шероховатости. Далее идет тип используемой заводом смазки подшипников. В нашем же случае, это смазка С17, то есть многоцелевая смазка ГОСТ 21150-87 марки Литол-24, которая выдерживает значения температуры в диапазоне от -40°С до +120°. В заключении указывают класс шумности изделия. По умолчанию он обозначается литерой «Ш». В зависимости от его требований по возрастающей шкале это обозначение нумеруется цифрами 1, 2, 3 и так далее. Кроме того, в некоторых случаях, маркировка подшипников может содержать еще и другие специализированные обозначения от завода.

полная классификация, какие бывают и названия с картинками, назначение и применение (открытые и закрытые, качения, упорные, роликовые, опорные, шариковые), размеры с таблицей

Конструкции узлов могут различаться в зависимости от особенностей, показателей, технических характеристик и назначения. Знать об этих различиях нужно не только производителю, но и пользователю. В статье мы расскажем о классификации подшипников – какие виды деталей бывают (качение, скольжение, роликовые, открытого и закрытого типа) и их назначение.

Основные разновидности и сравнительная таблица

Первое, что нужно различать, это две большие категории – качение и скольжение. Именно они разделяют все запчасти на две группы. Первые используются чаще, потому что у них меньше сопротивление и, соответственно, сила трения. Они необходимы при небольших частотах вращения.

Затем эти подвиды делятся на еще более мелкие ответвления, характеризующиеся качествами и отличиями по назначению.

Также они все отличаются по размерам внутреннего и внешнего кольца, по диаметру отверстия и внутренних шариков, по материалу изготовления. Представим картинку, на которой изображено, как классифицируются изделия:

Качения: рабочие характеристики, достоинства и недостатки

Более инновационные разработки, которые на данный момент используются повсеместно для поддержания и направления вращающегося вала. Они имеют невысокую степень износа, поэтому в машиностроении считается, что это один из самых прочных узлов при условии правильной эксплуатации – регулярном очищении и смазывании.

Обычная структура состоит из двух колец и тел вращения. Они могут быть различные – иглы, шарики ролики. От этого зависит классификация подшипников качения и их степень точности. Различают:

- шарикоподшипники;

- роликоподшипники;

- игольчатые.

Для начала рассмотрим достоинства и недостатки указанного типа узлов.

Плюсы:

- Невысокая стоимость. Цена на них небольшая, благодаря высокой конкуренции и широкого производства. При этом можно купить изделия как отечественного производства, так и зарубежного. В России производится много качественного оборудования, поэтому российское машиностроение применяет их. Для их изготовления используются строгие стандарты ГОСТ. приобрести их можно как в обычном магазине, так и через интернет. Для особенных размеров и назначений можно заказать крупную или нестандартную запчасть.

- Низкая сила трения. Это самый основной плюс, благодаря нему не происходит большого нагревания металла. Это же качество предопределяет длительный износ. Износостойкое оборудование не требует частых замен, а также не может привести к поломки вращающегося вала.

- Широкий ассортимент и взаимозаменяемость. Если все же изделие сломалось, то его нетрудно заменить на аналог.

- При изготовлении используются доступные материалы, в том числе добавляется небольшая часть цветных металлов. Поэтому себистоимость очень невысокая.

- В процессе эксплуатации не требуется большого количества смазочных жидкостей. Их утечка в основном происходит только при нарушении целостности уплотнительных колец, а также при попадании в систему влаги и мелких частиц мусора – песка, грязи, ржавчины.

- Хорошая несущая способность на ширину кольца. Это также способствует сохранению изделия.

- Есть небольшие осевые размеры.

Недостатки:

- Радиальный диаметр точки прикрепления детали больше, чем у узлов скольжения. Это увеличивает нагрузку на тело.

- Основные неполадки случаются из-за повышенной восприимчивости к ударам и сильным вибрациям. Конструкция может сломаться (применимо к автомобилестроению), если при езде часто попадать в ямы на высокой скорости, а также при разболтанной оси и осевых механизмов, которые дают вибрирующие движения.

- Большая применимость к низким оборотам. При большой скорости вращения могут появиться неполадки.

Классификация подшипников качения по размерам, таблица

При выборе изделия используются номера, они все прописаны в соответствующих нормативных документах, но для удобства пользователей мы свели их в одну картинку:

| Обозначение подшипника | Размеры | Обозначение подшипника | Размеры | ||||

| Внутренний диаметр | Внешний диаметр | Ширина | Внутренний диаметр | Внешний диаметр | Ширина | ||

| №4 | 4 | 16 | 5 | №207 | 35 | 72 | 17 |

| №5 | 5 | 19 | 6 | №208 | 40 | 80 | 18 |

| №6 | 6 | 19 | 6 | №209 | 45 | 85 | 19 |

| №7 | 7 | 22 | 7 | №220 | 50 | 90 | 20 |

| №8 | 8 | 22 | 7 | №211 | 55 | 100 | 21 |

| №9 | 9 | 9 | 8 | №212 | 60 | 110 | 22 |

| №13 | 3 | 19 | 3 | №214 | 70 | 125 | 24 |

| №17 | 7 | 22 | 6 | №215 | 75 | 130 | 25 |

| №18 | 8 | 10 | 7 | №220 | 100 | 180 | 34 |

| №23 | 3 | 13 | 4 | №303 | 17 | 47 | 14 |

| №24 | 4 | 16 | 5 | №305 | 20 | 52 | 15 |

| №25 | 5 | 16 | 5 | №306 | 25 | 62 | 17 |

| №34 | 4 | 16 | 5 | №307 | 30 | 72 | 19 |

| №35 | 5 | 8 | 6 | №308 | 35 | 80 | 21 |

| №45 | 4,5 | 7 | 2,5 | №309 | 40 | 90 | 23 |

| №62 | 2 | 22 | 2,5 | №310 | 45 | 100 | 25 |

| №66 | 6 | 22 | 6 | №312 | 50 | 110 | 27 |

| №89 | 9 | 26 | 7 | №316 | 60 | 130 | 31 |

| №100 | 10 | 28 | 8 | №403 | 80 | 170 | 39 |

| №101 | 12 | 42 | 8 | №405 | 17 | 62 | 17 |

| №104 | 20 | 47 | 12 | №406 | 25 | 80 | 21 |

| №105 | 25 | 55 | 12 | №407 | 30 | 90 | 23 |

| №106 | 30 | 30 | 13 | №700 | 35 | 100 | 25 |

| №200 | 10 | 32 | 9 | №703 | 10 | 28 | 8 |

| №201 | 12 | 35 | 10 | №705 | 17 | 47 | 12 |

| №202 | 15 | 40 | 11 | №709 | 25 | 52 | 10 |

| №203 | 17 | 47 | 12 | №710 | 45 | 75 | 11 |

| №204 | 20 | 52 | 14 | №802 | 50 | 80 | 11 |

| №205 | 25 | 62 | 15 | №906 | 15 | 42 | 11 |

Если вы не знаете порядкового обозначения, то вам понадобится измерить или узнать следующие показатели – диаметры внутреннего и внешнего колец, а также ширину детали.

Чаще случается обратная ситуация. В автосервисе или ином сервисном центре при ремонте вам говорят, что необходим узел с определенным названием. Чтобы узнать, что именно от вас хотят, можно свериться с приведенной таблицей.

Например, какой вид подшипника обозначается цифрой 6? Это тот, у которого внутренний диаметр равен 6 мм, а внешний – 19 мм. Стандартная ширина – 6 мм.

Рабочие характеристики и строение

Форма изделия полностью правильная, круглая. В центре – отверстие. Это место оси, туда может помещаться часть опоры. От правильного подбора зависит то, насколько плотно будет стоять узел.

Это и есть внутреннее кольцо. На ней есть дорожка качения, то есть бортики, благодаря которым остальные элементы не покинут определенного места и будут двигаться вдоль них.

Затем идут сепараторы. Это ячейки из металла, оправа для шариков или роликов. Они направляют их, а также удерживают на своих местах. Без них тела качения сместились бы в одну сторону, начали бы наезжать друг на друга, что увеличило бы трение и привело бы к неравномерному распределению нагрузки на опору. При изготовлении нужно особенное внимание уделить качеству сепараторов. Их разрушение приводит к полной поломке опорного подшипника любого вида. Обычно их изготавливают путем штамповки листового металла. Сталь предварительно обрабатывают от коррозии, а также проверяют на прочность.

Далее следует внешнее кольцо. На нем также внутри есть дорожки качения, то есть рифление, согласно которому происходит переход тел из одной ячейки в другую.

Посмотрим изображение этой разновидности узла:

Скольжение: рабочие характеристики, достоинства и недостатки

Их конструкция отличается от качения, потому что фактически две основные части (кольца) не катятся на роликах, а скользят друг по другу. Результат – увеличенная площадь трения, что, соответственно, делает эту силу намного больше. Это основной минус, который закреплен за изделием. Если будет недостаточное количество смазывающего вещества, то металл будет нагреваться, что может привести к поломке.

Рассмотрим достоинства и недостатки изделия.

Плюсы:

- При большой скорости вращения они очень надежны, поэтому их применяют для турбин, самолетостроения и прочих важных областях. Это обеспечивается тем, что тело качения (шарик) не может выскочить из системы при больших оборотах. Фактически это очень примитивная конструкция, а чем она проще, тем меньше может случиться неисправностей.

- Большая площадь соприкасающейся поверхности приводит к тому, что на нее мало действуют вибрации. Это также обеспечивается плотным слоем масла. Такая прослойка делает любые удары и вибрационные вмешательства фактически не ощутимыми.

- Малые радиальные размеры.

- Отлично сочетается с коленчатым валом, крепится на его шейку и передает крутящий момент.

Есть и недостатки:

- Проигрывает в классификации подшипников по виду трения, потому что механизм сильно трется, особенно при пуске или небольших скоростях. Металл нагревается, теряются его качества, он может начать трескаться или стираться.

- Износ выше, чем у узла качения, чаще требуются замены.

- Для функционирования необходимо постоянно пополнять смазку. Это может быть либо автоматическое подведение, либо вручную.

Рабочие характеристики и строение

Внутренняя втулка, то есть кольцо меньшего диаметра, обычно создается из материала, обладающего антифрикционными свойствами. У них низкий коэффициент трения, что частично устраняет проблему всех механизмов скольжения. Корпус же создается из стали. Он плотно насаживается на втулку. Небольшой зазор между ними предназначен для того, чтобы туда поступала смазка. Система предполагает автоматическую подачу. Слой этой жидкости определяется в зависимости от показателей давления, температуры и фактического расхода.

По типу подшипников скольжения и их применению можно определить степень трения:

- сухое;

- граничное;

- гидродинамическое;

- газодинамическое.

Первые наиболее подвержены скорому износу. Также следует учесть, что при ряде действий, например, при запуске или выключении, при медленном вращении, все изделия относятся ко второй разновидности, то есть находятся на предельных возможностях.

На долговечность узла влияют не только условия эксплуатации, но и характер используемого смазочного вещества. Его функции в следующем:

- охлаждение, потому что при движении образуется тепло, а при его избытке могут пострадать все рядом находящиеся металлические запчасти;

- снятие силы трения;

- защита детали от влияния извне – негативно могут отразиться не только частицы пыли и другие загрязнения, но и влага;

- предотвращение ржавления.

Еще одна классификация – на виды упорных подшипников скольжения по используемой смазки. Она может быть сухой, классической влажной, газовой или пластичной. Наиболее инновационная разработка – это использование пористого металла. Такой материал имеет поры. Он как-бы пропитан сухим веществом, которое меняет свое агрегатное состояние при нагреве. С первых движений при разогреве конструкции из небольших отверстий в металлическом корпусе ли во втулке начинает сочиться жидкость. После работы происходит остывание, вместе с этим смазка снова принимает порошкообразное состояние.

Посмотрим изображение изделия:

Но предложенная структура с порошком, меняющим свои свойства при нагреве, – скорее исключение из правил. Это трудное устройство, для которого необходимо применять дорогостоящие материалы. Классикой считаются два другие подвида. Виды подшипников скольжения и их назначение, применение, в зависимости от подачи смазывающего вещества:

- гидростатические – поддерживать уровень жидкости нужно извне, в механизм поступает запрос о низком ее количестве, он реализуется другими конструкциями;

- гидродинамические – более современные и самобытные, их отличительный признак – они сами по мере вращения контролируют давление, когда оно становится ниже, чем должно быть, то насос автоматически срабатывает, емкость, подведенная снаружи, начинает сжиматься, перенося необходимое количество смазки.

И последняя классификация является определением конструктивных особенностей. Корпус может вращаться вокруг разных втулок. Подшипники могут быть:

- Сферические. Сфера внутри имеет значительные отклонения от плоскости, поэтому разрешен перекос в процессе движения. Но эффективность будет утверждена только при небольших скоростях. При высоких обязательно нужна крепкая опора.

- Упорные. Они воспринимают только осевые нагрузки.

- Линейные. Этот тип подшипников устанавливается в вентиляторах и других системах, где нужно классическое вращение по кругу.

Теперь рассмотрим менее общие классификации изделий.

Шариковые

Шарикоподшипники – самый древний, но до настоящего момента часто употребляемый подвид. Они состоят из двух колец – внешнего и внутреннего – и шариков из металла. Каждый из них находится в ячейке, сепараторе, который предопределяет их местонахождение и то, что они не будут соприкасаться.

Плюсы:

- надежность из-за простоты конструкции;

- долговечность;

- низкая сила трения;

- хорошая работа на малых оборотах и скоростях;

- нет необходимости в постоянной смазке

- низкая цена.

Минусы:

- нельзя применять при больших радиальных нагрузках;

- плохо справляется с высокими оборотами рабочего вала.

Упорные шариковые

Изготавливаются по ГОСТ 7872–89. Начинают работать при действии осевой нагрузки, то есть совсем не подходят для радиальных. Они имеют очень низкую скорость вращения. Используют однорядные и двухрядные, в зависимости от того, в какое направление будут вращаться элементы, если в двух, то лучше сделать второй вариант.

Плюсы:

- Простота установки. Запрессовка происходит отдельно внутреннего и внешнего кольца.

- Есть двойная разновидность, когда появляется третий круг, он придает стабильности движениям.

Минус один – ломается при больших оборотах.

Упорные роликовые

Еще один вид подшипников, их названия и параметры мы видим на картинке:

Предназначены для осевых нагрузок, как и все конструкции на роликах. Между двумя кольцами есть тела вращения, которые находятся в сепараторах. Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Роликовые цилиндрические

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Плюсы:

- Максимальная грузоподъемность.

- Широкий ассортимент – бывают однорядные и двухрядные.

- Высокая жесткость.

- Возможность изготовления в очень небольших размерах.

Минусы:

- Заметно реагируют на сдвиги.

- Плохо приспособлены к высоким скоростям.

Роликовые конические

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

- При движении нет проскальзывания элементов.

- Они могут воспринимать одновременно и радиальную и осевую нагрузку.

- Стабильное положение роликов, без сдвигов.

- Эффективное распределение напряжений.

Недостаток в основном в цене, потому что конструкция еще не очень обширно производится.

Двухрядные самоустанавливающиеся

Это неразъемная конструкция, которая состоит из прикрепленных ко внутренней втулке двух рядов шариков. Особенность в том, что при небольших перекосах и сдвигах, тела вращения восстанавливаются на свои места, так как по краям их ограничивают желобки.

Достоинства:

- Способность выравниваться.

- Хорошо справляется с радиальными воздействиями.

- Длительная эксплуатация.

Недостатки:

- Небольшой угол контакта.

- Не подходит для осевых нагрузок.

- Неудобство неразъемного монтажа.

Игольчатые

По сути это те же ролики, но очень узкие. Из-за своего малого диаметра они называются иглами. Основная структура такая же, только вместо сепараторов используется просто плотная пригонка тел катания и много смазки.

Плюсы:

- Низкая сила трения и энергозатраты.

- Работает при больших скоростях вала.

- Малый износ.

Минусы:

- высокие требования к коаксиальности элементов узла;

- любой перекос, удар приведут к поломке.

В статье мы рассказали, какие виды и размеры шариковых подшипников существуют, показали фото. Ориентируйтесь на цену и качество изделия при покупке.

Виды подшипников, их классификация и назначение — что это такое в картинках и какие типы бывают

Функционал подшипников очень широк. Они незаменимы для обеспечения надежной фиксации, легкого вращения или качения, уменьшения трение между двумя частями конструкции. Простое изобретение является одним из ведущих в промышленности и используется повсеместно. От его качества во многом зависит работоспособность и износостойкость машины. Многообразие таких сборочных узлов также велико, как и назначение. Что это такое – подшипник, какие виды существуют и их классификация по основным признакам, мы расскажем в этой статье и покажем фотографии.

Что представляет собой опора

По своей сути деталь является основой узла сбора. Ее основная функция состоит в том, чтобы обеспечивать надежный упор и поддерживать определенную подвижную часть конструкции. То, насколько жесткой будет такая фиксация, зависит от устройства, материала и многих других факторов.

Закрепление положения в пространстве позволяет обеспечить вращательные движения, качение при минимальном сопротивлении. Так нагрузка передается от подвижной части агрегата к другим, сохраняя износостойкость.

Какие бывают виды и типы подшипников

Все сборочные узлы можно классифицировать по принципу работы. Две основные группы составляют приборы, обеспечивающие покачивание и скольжение. Именно их чаще всего используют в машиностроении. Первая может быть представлена шариковыми и роликовыми устройствами.

Отдельное внимание заслуживают магнитные конструкции. Принцип их работы отличен от остальных, и используют их реже. К тому же в силу функциональных особенностей они должны сопровождаться запасными узлами.

Подшипники – это детали, помогающие получать от машины максимальный КПД, сохраняя ее работоспособность без специального ремонта и обслуживания.

Опоры скольжения

Эта группа деталей позволяют свободно скользить при трении двух соприкасающихся поверхностей. При этом используются разные смазки – масла, вода, химические вещества, графит и некоторые газы. Конструктивно такие приспособления могут быть как целостными, так и разборными. Производятся в комплекте со втулкой и соединяющей частью.

Устройства по типу качения

Такие узлы делают в виде двух колец, тел, обеспечивающих эффект покачивания, и сепаратора. Изготавливаются согласно установленной стандартизации, что позволяет использовать их в большинстве автомобилей, сложной технике и самолетах.

Шарикоподшипники

Функционально входят в группу узловых частей, работающих по принципу качения. Шариковые тела располагаются на поверхности наружных колец деталей. Во время работы создают небольшой момент трения, а значит практически не ограничивают скорость вращения.

Роликоподшипники

Входят в группу качения, но в их основе шарики заменены на ролики. Это позволяет им выдерживать гораздо большие нагрузки. Такая работоспособность высоко ценится при конструировании промышленных станков и железнодорожном строении.

Магнитные опоры

Работают по принципу левитации притяжения, обеспечивая полную бесконтактность двух соседних частей. Могут использоваться в условиях агрессивной окружающей среды, но пока не так распространены, как уже перечисленные виды. Если не подстраховывать такую конструкцию другой, более традиционной, можно в одночасье потерять всю машину.

Подшипники скольжения

Основная задача таких деталей – обеспечивать свободное трение между двумя сопряженными участками. Использовать их можно как для подвижных, так и для неподвижных поверхностей, что значительно увеличивает функциональные возможности применения.

Разновидности опорных узлов скольжения

Этот тип узловой части может быть разъемным и целостным. Первый состоит из двух вкладышей, установленных в полуотверстия основания и крышки. Они могут иметь толстую или тонкую стенку относительно наружного диаметра. Толщину определяет используемый материал. Например, тонкостенные чаще всего делают из легкой малоуглеродистой стали. Конструкция неразъемного предполагает особую сборку, при которой в детали высверливается отверстие, в которое запрессовывается металлическая втулка.

Разновидности

Наиболее распространенной является классификация, основанная на способности восприятия нагрузки по направлению. В этом случае устройства разделяют на 3 группы:

- • Радиальные – принимающие перпендикулярную нагрузку с оси.

- • Упорные – берут на себя весь груз.

- • Радиально-упорные – сочетают свойства тех и других.

Существуют и еще несколько вариантов разделения узлов, но они являются скорее второстепенными.

Стандарты опор скольжения

Качество изготовления деталей, используемый в работе материал и другие условия производства описаны в Межгосударственном стандарте ISO и ГОСТе. Первый – соответствует международным требованиям, действующим в 165 странах мира. Второй – является внутренним для Российской Федерации. Все узловые части, представленные компанией «МПласт», проходят обязательную сертификацию на соответствие заявленным правилам.

Смазки подшипников скольжения

Этот вид призван обеспечивать свободное трение между двумя частями конструкции. Для нормальной работы используется один из 4-х типов смазочных материалов:

- • Жидкие – различные синтетические и минеральные масляные жидкости для металлических опор или вода для неметаллических.

- • Пластичные – изготавливаются из базового масла и загустителя.

- • Твердые – используются в условиях сухого и граничного соприкосновения. В качестве материала чаще всего выбирается графит и дисульфид молибдена.

- • Газообразные – требуются, когда конструкция работает под слабой нагрузкой, но в жарких условиях и с большим количеством оборотов.

Преимущества и недостатки

Среди плюсов можно выделить их высокую надежность при работе на большой скорости и небольшие размеры. Что касается минусов, то отметим необходимость постоянной регулировки количества смазки, пониженный КПД и производство из дорогих материалов.

Где применяются устройства

Сфера применения приборов широка. Довольно часто их используют в высокоскоростной аппаратуре, паровых и турбинных установках, в оборудовании систем навигации и других точных приборах.

Подшипники качения

Эти узловые опоры состоят из двух колец, но кроме них, в основе всегда есть тела, обеспечивающие покачивание, и сепаратор. На внутренней поверхности расположены желоба, выполняющие роль дорожек. В редких случаях сепаратор может отсутствовать, но тогда и уровень сопротивления становится выше.

Назначение

Основная цель устройств – служить упором для вращающихся частей механизмов. Именно поэтому они являются более популярными, чем узлы, обеспечивающие скольжение. Используются в электрических машинах и других конструкциях, где необходимо обеспечить износостойкость, длительную работу без смазки.

Классификация

Такие детали могут разделяться по нескольким признакам, но самым распространенным является деление по форме тел и приему нагрузки. К первой группе относятся уже упоминаемые ранее шариковые и роликовые узловые опоры. Вторая схожа с делением подшипников скольжения по типу нагрузки.

Технические характеристики

Для выбора того или иного устройства необходимо учесть несколько основных параметров. Самыми важными являются:

- • Габаритные размеры, установленные стандартом ISO.

- • Базовое и полное обозначение, включающее в себя буквенно-цифровой код, указывающий на тип, размер и конструкцию.

- • Допуски, соответствующие классам.

- • Зазор, общее расстояние, на которое одно кольцо может переместиться относительно другого.

Подобрать необходимую деталь в соответствии со всеми характеристиками предлагает компания «МПласт». В нашем ассортименте представлены самые разные подшипники, подходящие для любых механизмов.

Преимущества и недостатки

Главными плюсами являются: небольшая стоимость и массовое производство. При необходимости их легко можно заменить, а значит монтаж и обслуживание машин станет более удобным. Смазочные материалы используются в небольших количествах, что позволяет не тратить много времени на уход за механизмами.

К недостаткам относят:

- • Излишнюю чувствительность к вибрации и ударным нагрузкам.

- • Чрезмерный нагрев и опасность разрушения на высоких скоростях.

- • Большие радиальные размеры.

- • Шум во время работы.

Несмотря на существенные недостатки, сегодня они являются самыми популярными во всем мире.

Шарикоподшипник

В качестве тела, обеспечивающего покачивание, в этом типе деталей используются шарики, свободно перемещающиеся по дорожкам. Применяются для вращающихся конструкций, в которых не нужно сильное трение между двумя движущимися частями.

Описание

Узел состоит из 2 колец, изготовленных из стали. Вместе они образуют некое «ложе» для шариковых тел. При этом внутренняя часть устройства фиксируется на валу, а наружная – на опоре. При всей простоте конструкции, они широко распространены в промышленности.

Разновидности

Какие бывают типы подшипников с шариковыми телами, можно предположить исходя из общей классификации. Как и большинство деталей качения их разделяют на: радиальные, упорные и с 4-х точечным контактом. Особенность последних заключается в способности воспринимать нагрузку в двух направлениях оси или одновременную комбинированную и осевую с одной стороны.

Применение

Разные виды применяют в электродвигателях и различной бытовой технике, в станках для обработки дерева, в медицинском оборудовании, станочных шпинделях и насосах. Шариковые с 4-х точечным контактом широко распространены в редукторах.

Роликовые подшипники и их разновидности

По своему строению эти опоры схожи с предыдущим типом, но вместо шариков здесь используется тело, по форме напоминающее ролик. Так прибор может принимать на себя более серьезную нагрузку.

Описание

Конструкция разработана таким образом, что она показывает стойкость к радиальному давлению, но при этом скорость прохождения ролика по дорожке ничуть не уступает шарикоподшипникам. Единственное, на что следует обратить внимание – осевая нагрузка. Чтобы сделать устройство более устойчивым к ней, элемент качения заменяют на конический.

Виды

Классифицируют этот тип по используемому телу. Отдельно выделяют:

- • Цилиндрические.

- • Конические.

- • Игольчатые.

- • Сферические.

Применение

Роликоподшипники часто используют в насосах, мощных редукторах, в железнодорожной промышленности и автопроме. Все виды роликовых подшипников в картинках представлены на сайте mirpl.ru.

Магнитные опорные узлы

В отличие от других, такое устройство работает на принципе магнетической левитации. Это обеспечивает полную бесконтактность между двумя частями конструкции.

Описание

Элементы выполнены таким образом, что вал парит, не соприкасаясь с другими поверхностями. Для обеспечения надежной работы предусмотрено большое количество датчиков, координирующих все движения.

Разновидности

Выделяют две группы: активные и пассивные. В первый состав входит непосредственно подшипник и электронная система. Работа второй группы строится за счет присутствия постоянных магнитов. Они менее устойчивы, чем в случае с электронной системой контроля, поэтому применяются гораздо реже.

Применение

Использовать такие устройства можно в газовых центрифугах, турбомолекулярных насосах, в различных электромагнитных подвесах, в криогенной технике, в вакуумных приборах и других сложных механизмах.

Преимущества и недостатки

В качестве плюсов выделим износостойкость деталей и возможность их использования в агрессивной окружающей среде, в том числе в космосе. Минусы проявляются в нестабильности магнитного поля, из-за которого дополнительно в механизм встраиваются традиционные устройства качения или скольжения.

Другие виды

Рассмотрим еще несколько типов узловых опор, отличающихся некоторыми функциональными особенностями.

Конические подшипники

Это разновидность роликовых, но тело здесь изготавливается в виде конуса и устанавливается на дорожку под углом. Прекрасно справляются как с радиальными, так и с осевыми нагрузками.

Самоустанавливающиеся двухрядные

Отличаются от других низким трением, что делает возможным их эксплуатацию на самых высоких скоростях. Устанавливаются на коническую или цилиндрическую шейку вала.

Игольчатый тип

Здесь в качестве тела качения выступает тонкий и длинный ролик. Элементы выглядят более компактными, но при этом обеспечивают большую производительность и надежность, экономичны в использовании.

Упорные шарикоподшипники

Основное назначение – восприятие осевых нагрузок. Относится к группе шариковых опор, поэтому внешне полностью соответствует именно им.

Сферические

Обеспечивают слабое трение. В конструкцию входит одновременно два ряда роликов, расположенных симметрично.

Термостойкие

Предназначены для работы в жарких условиях. Отличаются надежностью и простотой эксплуатации.

Плавающая узловая опора

Позволяет валу перемещаться линейно. Воспринимает на себя только радиальную нагрузку. Легко регулируется и прост в эксплуатации.

Скоростные устройства

Обеспечивает нормальное качение на высоких оборотах. Отличаются отлчным качеством и износостойкостью.

Шпиндельный

Имеет хорошую грузоподъемность. Часто используется в вентиляторах, мощных насосах и станках, поскольку хорошо работает на значительных оборотах.

Высокоточные

Имеют высокие эксплуатационные характеристики, благодаря которым часто используются в авиастроении, космонавтике и военной промышленности.

Закрытые

Оснащается уплотнителями, закрывающими открытое пространство. Это позволяет увеличить износостойкость в сложных условиях.

Фланцевые подшипники

Встроенный фланец повышает надежность крепления, чтобы деталь выдерживала большие нагрузки.

Опорные

Воспринимают тяжесть вдоль оси вращения. Сфера применения сильно ограничена, поэтому встречается реже, чем другие варианты.

Устройства линейного перемещения

Обладают высокими рабочими качествами при минимальном трении.

Маркировка

Код состоит из 3-х частей, каждая из которых представляет информацию о детали. Первая дает представление о конструкции узла, вторая – о размере, а третья – о диаметре. Маркируются приборы в соответствии с установленным международным стандартом.

Классы точности

В России все опорные узлы имеют маркировку в соответствии с одним из классов, соответствующих требованиям ГОСТ. Каждый тип изделий имеет собственную классификацию.

В этой статье Вы узнали обо всех видах подшипников, их назначениях и посмотрели фото изделий. На сайте mirpl.ru можно оформить заказ и совершить покупку деталей.

Подшипники: виды, размеры, стандарты, маркировка

Подшипники — одно из ключевых изобретений, которое определило путь развития промышленности. Самый простой подшипник состоит из двух колец, вставленных одно в другое и предназначенное для поддержания и направления вращающегося вала.

Основные типы

Все подшипники могут быть разделены на две основные группы – подшипники качения и скольжения. Конструкция первых состоит из

- двух колец – внешнего и внутреннего;

- шариков;

- сепаратора, в котором установлены шарики.

- Подшипники скольжения имеют следующую конструкцию:

- внешняя обойма;

- внутренняя обойма, выполненная из материала с низким коэффициентом трения, например, тефлон (фторопласт).

Задача, которую призваны решать подшипники любого типа – это снижение трения между вращающимся и стационарными узлами агрегата. Это необходимо для снижения потерь энергии, нагрева и износа деталей, вызываемыми силой трения.

Подшипники скольжения

Сферические подшипники скольжения

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения.

Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

- Размера элементов, входящих в этот узел.

- Скоростью вращения вала и размера нагрузок, приходящихся на него.

- Густотой смазки.

Для обеспечения смазывания подшипника можно использовать любую вязкую жидкость – масло, керосин, эмульсии. В некоторых моделях подшипников скольжения для смазки применяют газы. Кроме, перечисленных материалов применяют и твердые, иногда их называют консистентные, смазки.

В некоторых конструкциях подшипников предусмотрена принудительная система смазки.

Подшипники качения

Внешний вид подшипника качения

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа.

Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

Шарикоподшипники

Шарикоподшипники являются самым распространенным типом подшипников. Он состоит из двух колец, между которыми устанавливают сепаратор с предустановленными шариками определенного размера. Шарики перемещаются по канавкам, которые, при изготовлении тщательно шлифуют. Ведь для полноценной работы подшипника необходимо, чтобы шарики не проскальзывали, и при этом у них была существенная площадь опоры.

Сепаратор, в который устанавливают шарики, обеспечивает их точное положение и исключает какой-либо контакт между ними. Производители выпускают изделия, которые укомплектованы двухрядными сепараторами.

Подшипники этого класса применяют при довольно небольших радиальных нагрузках и большом количестве оборотов рабочего вала.

Роликоподшипники

В подшипниках этого класса в качестве тел вращения применяют ролики различной формы. Они могут иметь форму цилиндров, усеченных конусов и пр. Производители освоили выпуск широкой номенклатуры роликовых подшипников с разными размерами колец и тел вращения.

Конический роликоподшипник используют для работы при наличии разнонаправленных нагрузках (осевой и радиальной) и больших оборотах на валу. Конструктивно роликовый подшипник похож на шариковый. Он также состоит из двух колец, сепаратора и роликов. Размеры роликовых подшипников определены в ряде стандартов, которые имеют силу в нашей стране. Например, ГОСТ 8328-75 определяет конструкцию, маркировку и размеры подшипников с короткими роликами. А ГОСТ 4657-82 регламентирует размеры и конструкцию игольчатых подшипников. То есть на каждый вид подшипников существует свой ГОСТ.

- Роликовые подшипники: внутреннее устройство

- Шариковые подшипники: внутреннее устройство

В этих нормативных документах приведены таблицы размеров подшипников, которыми должны руководствоваться конструкторы, при проектировании таких узлов.

Кстати, для облегчения жизни проектировщиков разработаны и успешно применяются справочники подшипников, в которых изложены принципы расчетов подшипниковых узлов, указаны размеры самих изделий и сопровождающих деталей, например, размеры заглушек.

Смазка

Эксплуатационный срок работы подшипников определяется износом тел качения и дорожек, расположенных в кольцах. Для продления срока службы подшипников применяют смазку, она может быть жидкой, например, в коробках передач станочного оборудования, или консистентной (твердой).

- Нанесение смазки на подшипник

- Смазка, нанесенная на подшипник

Кроме износа деталей подшипника, не последнюю роль играет и рабочая температура в узле. Вследствие нее может происходить неравномерная тепловая деформация. Это может привести к повышению частоты проскальзывания, и снижается твердость материала, из которого они изготовлены.

Производители выпускают подшипники с закрытыми сепараторами. В такие изделия еще на стадии производства закладывают твердую смазку, которая гарантировано проработает весь ресурс.

Разновидности подшипников скольжения

Всего размеры и основные характеристики подшипников скольжения, изложены в соответствующих ГОСТ. Всего их насчитывается порядка шести десятков. Например, ГОСТ 11607-82 нормирует требования к разъемным корпусам подшипников скольжения, а ГОСТ 25105-82, предъявляет требования к вкладышам, которые устанавливают в корпуса подшипников скольжения.

Классификация подшипников скольжения

Изделия этого типа можно разделить на следующие основные типы:

- Одно- и многоповерхностные.

- Со смещением поверхностей.

- Радиальные.

- Осевые.

- Радиально-упорные.

Кроме того, подшипники можно различать по конструкции:

- Неразъемные, их называют втулочными.

- Разъемные, они состоят из двух деталей основного корпуса и крышки к нему.

- Встроенные, по своей конструкции, они составляют единое целое с корпусом механизма.

Нельзя забывать и о количестве точек подачи масла. Существуют подшипники с одним и несколькими клапанами. Кроме, приведенных классов можно назвать еще один – по возможности регулирований подшипника.

Конструкция подшипников скольжения не отличается сложностью. В состав конструкции могут входить два кольца. Одно из них (внутреннее) вращается в процессе работы. Вместо, тел вращения в устройствах этого типа применяют втулки, изготовленные из антифрикционных материалов. Для повышения эффективной работы в подшипники закачивают смазочные материалы.

Существуют два типа подшипников скольжения — гидростатические и гидродинамические. В изделиях первого типа смазка подается от масляного насоса. Вторые в этом плане удобнее, они сами могут выступать в роли насоса. Смазка будет поступать в них за счет разности давления между его компонентами.

Подшипники скольжения могут иметь, сферическое, упорное и линейное исполнения. Первые подшипники применяют в тех узлах, где преобладают низкие скорости вращения вала. Главное достоинство такого исполнения подшипников – это возможность передавать вращение даже при значительных перекосах валов.

Подшипники упорного исполнения применяют для работы там, где преобладают поперечные усилия. Довольно часто их монтируют в турбинах и паровых машинах.

- Схема подшипника упорного исполнения

- Подшипники упорного исполнения

Подшипники линейного исполнения исполняют роль направляющих. Кстати, их особенностью можно назвать их бесперебойную работу даже при постояннодействующих радиальных усилиях.

Подшипник линейного исполнения

Многолетняя, если не многовековая практика использования подшипников скольжения позволяет сделать выводы о достоинствах и недостатках этих конструкций.

- изделия этого класса обеспечивают надежную работу в условиях высоких скоростей вращения вала;

- обеспечение серьезных ударных и вибрационных усилий;

- довольно небольшие размеры;

- подшипники этого типа допустимо устанавливать в устройствах работающие в воде;

- некоторые модели позволяют выполнять настройку зазора и, таким образом, гарантируют точность установки оси вала.

Между тем, подшипникам скольжения присущи и определенные недостатки.

- в процессе эксплуатации необходимо постоянно контролировать уровень смазки;

- при недостаточной смазке и запуске возникает дополнительная сила трения;

- более низкий в сравнении с другими классами подшипников КПД;

- при производстве таких изделий применяют довольно дорогие материалы;

- при работе, подшипники этого класса могут генерировать излишний шум.

Стандарты подшипников скольжения

Одно из отличий подшипников от других типов деталей, применяемых в промышленности – это то, что они все стандартизированы. Выше было отмечено что на продукцию этого класса действует 60 ГОСТ, и это не считая ТУ и другой нормативной документации.

ГОСТ не только нормирует конструкцию и размеры подшипников, но и порядок их обозначения на чертежах, в спецификациях и другой рабочей документации.

Кроме того, ГОСТ на технические условия подшипников регламентирует параметры допусков и посадок, которые обязаны соблюдать производители.

Маркировка

Маркировка подшипников – это параметры, которые показывают рабочие диаметры изделия (внутренний и внешний), конструктивные особенности. Все эти данные закодированы в наборе цифр и буквенных символов. Порядок кодировки, детальная расшифровка регламентирована в ГОСТах на подшипниковую продукцию. Так, кодировка шариковых и роликовых подшипников однорядных приведена в ГОСТ 3189-89.

В закодированном наименовании подшипника содержатся следующие данные:

- серия ширины;

- исполнение;

- тип изделия;

- группа диаметров;

- посадочный диаметр.

Кстати, важно понимать, что на территории нашей страны применяют две системы обозначения подшипников – ГОСТ и ISO.

Пример расшифровки маркировки на подшипниках

Маркировка может быть нанесена на одно из колец. Если подшипник закрытого типа то маркировку наносят на уплотнение или защитном кольце.

Классы точности подшипников

Класс точности подшипника – это показатель, который характеризует максимальные отклонения значения размеров подшипника от номинала.

В некоторых устройствах при выборе подшипника потребитель руководствуется ценой на него, а остальные параметры для него не так критичны. В некоторых других случаях потребитель выбирает подшипник исходя из предельной скорости вращения, при которой не будут, проявляются такие явления, как вибрация и пр. Такие довольно жесткие условия предъявляются к изделиям, работающим на транспорте, станочным узлам, робототехнических комплексов.

В машиностроении существует зависимость между точностью обработки и ее стоимостью. То есть, чем точнее деталь, тем больше ее конечная цена.

Разделение подшипников по точности позволяет подобрать такое изделие, которое будет отвечать требованиям, которые предъявляет проектировщик и в то же время с приемлемой для потребителя ценой.

Класс точности описывает точность производства изделий. Для регулировки этого параметры существуют нормативы, определенные в ГОСТ и ISO. В них определены допуски на все размеры – диаметры, ширину, фаски и пр.

Назначение подшипников качения

Подшипники качения предназначены для поддержки вращающихся валов. Они нашли свое применение в машинах, разного типа, например, в подъемно-транспортных устройствах, технике, применяемой в сельском хозяйстве, судовых двигателях.

Магнитные подшипники

Магнитные подшипники, которые все чаще применяют в различных машинах и механизмах работает на основании принципа магнитной левитации. В результате реализации этого принципа в подшипниковой опоре отсутствует контакт между валом и корпусом подшипника. Существуют активное исполнение и пассивное.

Активные изделия уже в массовом производстве. Пассивные, пока еще находятся на стадии разработки. В них, для получения постоянного магнитного поля применяют постоянные магниты типа NdFeB.

Использование магнитных подшипников предоставляет потребителю следующие преимущества:

- высокая износостойкость подшипникового узла;

- применение таких изделий, возможно, в агрессивных средах в большом диапазоне внешней температуры.

Бесконтактный магнитный подшипник

В то же время использование таких узлов влечет за собой некоторые сложности, в частности:

В случае пропадания магнитного поля, механизм неизбежно понесет повреждения. Поэтому для бесперебойной и безаварийной работы проектировщики применяют так называемые страховые подшипники. Как правило, в качестве страховочных применяют подшипники качения. Но они в состоянии выдержать несколько отказов системы, после этого требуется их замена, так будут изменены их размеры.

Создание постояннодействующего, а главное, устойчивого, магнитного поля сопряжено с созданием больших и сложных систем управления. Такие комплексы вызывают сложности с ремонтом и обслуживанием подшипниковых узлов.

Излишнее тепловыделение. Оно обусловлено тем, что обмотка нагревается в результате прохождения через нее электрического тока, в некоторых случаях, такой нагрев недопустим и поэтому приходится устанавливать системы охлаждения, что, разумеется, приводит к усложнению и удорожанию конструкции.

Где используются устройства скольжения

На самом деле сложно найти механизм, в котором не установлены подшипники скольжения. Даже на атомных подводных лодках, на подшипниках этого типа устанавливают гребные валы. Подшипники скольжения нашли широкое применение в станкостроении. В частности, в них устанавливают валы, по которым перемещается суппорт, резцедержатель и другие составные части станка.

Классификация подшипников качения

К подшипникам качения относят:

- шариковые;

- роликовые,

- упорные и многие другие.

Все они характеризуются высокими параметрами износостойкости и возможностью работы в условиях разнонаправленных нагрузок – осевых и радиальных.

Характеристики подшипников качения

К основным характеристикам подшипников качения можно отнести следующие:

Угловая скорость, подшипники качения могут показывать высокие значении этой скорости, особенно если сепараторы выполнены из цветного металла или полимеров.

Перекос вала. Допустимо то, что перекос может достигать от 15’ до 30’. Кроме того, подшипники качения способны воспринимать небольшие осевые усилия. Она не должна превышать 70% от неиспользуемой радиальной грузоподъемности.

Подшипники качения показывают минимальные потери на трение.

Каталог импортных подшипников FAG, INA, SKF, NSK, TIMKEN и др.

В мировой экономике подшипниковая отрасль занимает отдельное место, во много это обусловлено значимостью продукции ей выпускаемой.

В нашей стране такую продукцию выпускают на специализированных подшипниковых заводах. Но, в последнее время существенно увеличен импорт подшипников из рубежа. Их поставляют из разных стран мира – США, КНР, Германии и пр.

Для ознакомления с номенклатурой поставляемой продукции достаточно ознакомиться с каталогами подшипников, которые предлагают потребителям зарубежные производители — FAG, INA, SKF, NSK, TIMKEN и многие другие. Достаточно одного взгляда и можно понять всю величину номенклатуры предлагаемых подшипников.

Но при заказе импортной продукции необходимо понимать, что подшипники, поступающие из-за границы, должны соответствовать требованиям наших нормативов и иметь документы, подтверждающие их качество и безопасность в эксплуатации. Подшипники очень часто поделывают. Рекомендуем покупать подшипники только у авторизированных поставщиков.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ПОДШИПНИК — это… Что такое ПОДШИПНИК?

Подшипник — качения с неподвижным внешним кольцом Подшипник (англ. bearing)(от слова шип) изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в… … Википедия

ПОДШИПНИК — ПОДШИПНИК, подшипника, муж. (тех.). Опора в неподвижной части машины, на которой лежит шейка (шип) вала или оси. Шариковый подшипник. Роликовый подшипник. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ПОДШИПНИК — ПОДШИПНИК, опора для цапфы (шипа) вала или вращающейся оси, деталь многих машин, приборов, механизмов. Нагрузки в подшипниках воспринимаются телами качения (шариковые, роликовые, игольчатые подшипники) или поверхностью скольжения (например,… … Современная энциклопедия

ПОДШИПНИК — ПОДШИПНИК, опорная деталь, обычно из прочного сплава, используемая для уменьшения трения между движущимися частями механизмов. Некоторые подшипники имеют цилиндрическую форму, они разделяют поверхности движущихся частей, создавая между ними… … Научно-технический энциклопедический словарь

подшипник — подушка, вкладыш, чека, клин, подпятник Словарь русских синонимов. подшипник сущ., кол во синонимов: 4 • микроподшипник (1) • … Словарь синонимов

Подшипник — ПОДШИПНИК, опора для цапфы (шипа) вала или вращающейся оси, деталь многих машин, приборов, механизмов. Нагрузки в подшипниках воспринимаются телами качения (шариковые, роликовые, игольчатые подшипники) или поверхностью скольжения (например,… … Иллюстрированный энциклопедический словарь

ПОДШИПНИК — опорная деталь, снижающая трение в движущихся частях работающих машин, механизмов и приборов, обеспечивающая вращение или качание их валов и осей и воспринимающая радиальные, осевые и радиально осевые нагрузки. Часть опоры, воспринимающая чисто… … Большая политехническая энциклопедия

ПОДШИПНИК — опора для цапфы вала или вращающейся оси. Различают подшипники качения (внутреннее и наружное кольца, между которыми расположены тела качения шарики или ролики) и скольжения (напр., втулка вкладыш, вставленная в корпус машины) … Большой Энциклопедический словарь

ПОДШИПНИК — ПОДШИПНИК, а, муж. Часть опоры вращающейся или качающейся части механизма. Шариковый п. Роликовый п. | прил. подшипниковый, ая, ое. П. завод. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ПОДШИПНИК — (Bearing) опора для вала со всеми укрепленными на нем деталями; воспринимает силы, действующие на вал. Различают П. трения, скольжения, в которых трущиеся поверхности скользят друг по другу, и П. трения качения шариковые, роликовые и игольчатые.… … Морской словарь

ПОДШИПНИК — деталь, обхватывающая вращающийся вал и служащая для него опорой. П. могут быть неподвижными, т. е. не меняющими свое положение в механизме, или подвижными, меняющими его вместе с обхватываемым валом. В стационарных машинах это коренные П.… … Технический железнодорожный словарь

История возникновения подшипников

Жизнь – это движение. А одним из важнейших элементов движения является подшипник. В словаре Д. Н. Ушакова «подшипник» определяется как опора в неподвижной части машины, на которой лежит шейка (шип) вала или оси. Отсюда, вероятнее всего, и произошло само слово: подшипник – это то, что установлено «под шип».

Первые прототипы современных подшипников появились в жизни человечества уже много тысяч лет назад. Важную роль в их создании сыграло изучение процессов трения, затрудняющих движение. Чтобы преодолеть трение, человек создал первые механизмы скольжения, которые использовались для перемещения тяжелых грузов. Одновременно были созданы и первые смазки, облегчающие скольжение. Сначала для их изготовления использовали различные масла. Но из-за низкой вязкости и быстрого высыхания масла заменили животным жиром, а на Востоке специальной мазью из нефти. В России долгое время основным смазочным материалом были березовый деготь и свиной жир.

Переломным моментом в борьбе с трением стало изобретение колеса, позволившего заменить процесс скольжения на качение. Это значительно облегчило жизнь человека.

330 лет до н.э. в Древней Греции военный инженер-изобретатель Диадес создал первый известный нам прототип подшипника. Он был частью таранного механизма для разрушения крепостных стен. В его основе были ролики, которые передвигались в желобках, прорезанных в основании. Ролики были объединены общей корзиной, управляемой канатами, перекинутыми через неподвижные блоки. Канаты крепились к концам корзины. Интересно, что здесь впервые использовали не только принцип действия современных подшипников, но и ввели передачу движения через стык качения. В наши дни это решение используется во фрикционных бесступенчатых передачах.

Появление первого аналога шарикового подшипника относят ко времени правления древнеримского императора Калигулы. Археологами было найдено судно с механизмами, соединенными поворотными кругами. В первом механизме один круг вращался с упором на колесики, закрепленные в окружности другого. В другом устройстве вместо колесиков использовались шарики, которые крепились к вращающейся цапфе. В третьем применялись похожие на усеченный конус деревянные валики. При этом все тела качения крепились штифтами к оси вращения платформы. Эта находка стала самым ранним вариантом современных подшипниковых конструкций, но, к сожалению, не сохранилась до наших дней.

В средние века великий художник и изобретатель Леонардо да Винчи создал первый чертеж шарикоподшипника. На нем можно увидеть внутреннее и внешнее кольца, между которыми расположены вращающиеся шарики. Такие конструкции мастер использовал в своих изобретениях.

Основным материалом для первых подшипников было дерево, но созданные из него механизмы не обладали нужной прочностью. Поэтому на смену дереву пришел металл. Первый металлический подшипник качения был установлен в 1780 году в Англии, в Спровстоне. Устройство располагалось в опоре ветряка и состояло из двух чугунных дорожек качения, между которыми располагались 40 чугунных шаров.

Конструкция стала прочнее, но оставалась нерешенной проблема отсутствия точности при изготовлении шариков. Это приводило к неравномерным нагрузкам и деформации механизма. В XIX веке эту проблему помог решить Фридрих Фишер, который сконструировал машину для шлифования металлических шариков. Он создал первый полностью автоматизированный фрезерный станок, благодаря которому шарики обрели наконец идеальную форму.

Однако шариковые подшипники того времени подходили не для всех инженерных решений. В 1907 г. молодой шведский инженер Свен Вингквист изобрел первый двухрядный самоустанавливающийся шариковый подшипник и основал компанию SKF, ставшую основой мировой подшипниковой индустрии.

В 20-е годы прошлого века активно развивалось производство роликовых подшипников, которые могли переносить значительно большие нагрузки. Появляются их новые разновидности: игольчатые и конические подшипники.

Важную роль в совершенствовании подшипников скольжения сыграла гидродинамическая теория смазки, разработанная в конце 19 века независимо друг от друга русским ученым Н. П. Петровым и англичанином О. Рейнольдсом. Исследуя гидродинамический эффект, исследователи пришли к выводу, что при большой частоте вращения вала в масле автоматически вырабатывается давление, которое поддерживает вал словно в невесомости, препятствуя его соприкосновению с металлом подшипника. Это позволило создать подшипники скольжения с очень малым трением. Для тяжелых и тихоходных машин были созданы гидростатические подшипники скольжения, где масло под давлением подавалось снаружи.

В 1945 году, благодаря использованию металлокерамики, появились первые безмасляные подшипники скольжения, состоящие из насыщенного смазкой пористого металла.

Новым этапом в развитии отрасли стало объединение шариковых и гидростатических подшипников, где разделенная поровну нагрузка позволила в 10 раз увеличить прочность конструкции. Были изобретены современные смазочные материалы на синтетической основе. Однако наиболее важным переломным моментом в проектировании подшипниковых узлов стала компьютерная техника. Современные компьютерные программы позволяют задавать любые, даже самые сложные параметры. Так, например, были спроектированы микроподшипники для жестких дисков.

В конце 20 века появился и новый материал для производства подшипников – нитрид кремния. Он лишен таких недостатков стали, как: тепловая расширяемость, большая плотность, склонность к коррозии, электрическая и магнетическая проводимость, относительно большой коэффициент трения. Керамический цилиндрический подшипник развивает почти в 2 раза большую скорость вращения, чем его стальной аналог.

В наше время наступила новая эра – эра нанотехнологий. Новые технологии открывают бесконечные перспективы развития подшипниковой продукции. Мы стоим на пороге новых открытий…

Виды подшипников

Наиболее распространенные радиальные подшипники используется в механизмах с прямозубыми шестернями, в которых нет осевых нагрузок. Шариковые подшипники при одинаковых размерах и большей частоте вращения имеют наименьшие трение. Пример: 305 подшипник шариковый радиальный выпускаются по ГОСТ 3478-79.

Радиально-упорный шариковый подшипник

В передачах, где вместе с радиальной нагрузкой присутствует осевая нагрузка, устанавливаются радиально упорные подшипники. Пример: 36206 подшипник шариковый радиально упорный ГОСТ 3478-79

Роликовый подшипник

Роликовые подшипники способны выдерживать большую нагрузку по сравнению с шариковыми. Поэтому при выборе подшипника учитываются нагрузки воспринимаемые подшипниками. Пример: 2209 подшипник роликовый радиальный однорядный без бортов на наружном кольце ГОСТ 3478-79.

Двухрядный роликовый подшипник

Для тяжело нагруженных передач применяют подшипник двухрядный, который работает с большими нагрузками. Увеличенный коэффициент трения двух рядных подшипников не позволяет работать при больших оборотах. Пример: 3182108 роликовый двухрядный подшипник без внешнего кольца ГОСТ 7634-75.

Игольчатый подшипник

Узлы, где из-за больших габаритов установка роликовых подшипников невозможна, устанавливают игольчатые подшипники. Конструктивно подшипники выпускаются со штампованной наружной обоймой, шейка вала играет роль внутренней обоймы, в отдельных случаях подшипник состоит из набора роликов, которые устанавливаются в корпусе. Пример: подшипник НК 121610 с одним наружным штампованным кольцом ГОСТ 4060-78.

Конические подшипники

В косозубых передачах устанавливаются шариковые, а в передачах с коническими шестернями конусные подшипники. Устанавливаются подшипники в паре зеркально. Способ установки зависит от направления нагрузки и крепления в корпусе подшипника и на валу. Угол конуса в конических подшипниках определяется от расчетной нагрузки. Пример: 7208 подшипник роликовый с коническими роликами одинарный ГОСТ 3478-79.

Модификация таких подшипников — ступичные подшипники автомобилей, работающие при ударных нагрузках и больших оборотах. Долголетний опыт эксплуатации автомобилей без замены подшипников говорит о прочности и долговечности ступенчатых подшипников. Пример: подшипник ступицы роликовый конический номер в каталоге производителя 4Т-32309 производитель NTN-SNR устанавливаются на ступицы автомобилей MAN, Iveco, DAF, MMC Truck.

Упорные подшипники

Упорные подшипникиУпорные подшипники устанавливаются при больших нагрузках на ось и небольших оборотах. Выпускаются такие подшипники одно и двух рядные, шариковые или роликовые. Применяются только совместно с другими подшипниками. Пример: 8107 подшипник упорный шариковый ГОСТ 3478-79.

Сферические подшипники

Сферические подшипники устанавливают в механизмах, где невозможно обеспечить точность установки подшипников в подшипниковых опорах. Конструкция подшипников допускает смещение относительно друг друга внутренней и наружной обоймы. Наружная обойма подшипников с внутренней стороны не имеет канавок, а выполнена в форме сферы, которая не препятствует повороту наружной обоймы на небольшой угол. Другое название этих подшипников самоустанавливающиеся подшипники или самоцентрирующиеся подшипники. Пример: 1210 подшипник шариковый сферический двухрядный с цилиндрическим отверстием внутреннего кольца ГОСТ 28428-90.

Термостойкие подшипники

Для отдельных узлов, работающих при постоянной температуре +1000С и выше, выпускают специальные высокотемпературные подшипники, которые имеют зазоры с учетом температурных расширений. Материал для изготовления подшипников работающих в агрессивных средах и высоких температурах выбирается из жаростойких сталей или изготавливают подшипники из нержавеющей стали. При переменной температуре с большим перепадом значений применяются керамические подшипники, у которых нет температурных расширений. Пример: подшипник 32008 X1WC керамический конический роликовый.

Плавающий подшипник

Валы, в насосных установках для перекачки жидкостей с температурой близкой к температуре кипения, увеличиваются в длину за счет температурных расширений. В таких механизмах устанавливают плавающие подшипники. Для этого один подшипник фиксируют в корпусе, а другой подшипник крепят на валу. При увеличении или уменьшении длинны вала подшипник сдвигается на величину температурного расширения вала.

Скоростные подшипники

Скорость вращения это одна из основных характеристик работы подшипника. Существует зависимость, чем подшипник больше, тем меньше допустимые обороты.

Поэтому высокоскоростные подшипники имеют небольшие габариты и устанавливаются в медицинской технике, электротехнике. Миниатюрные подшипники с размерами до 30мм выпускают для приборостроения, робототехники, стоматологического оборудования. Самый маленький подшипник имеет размеры внутренней диаметр обоймы 1 мм и шириной 1,6 мм, номер 1006094 подшипник шариковый радиально упорный однорядный ГОСТ 831-75.

Шпиндельный подшипник

Шпиндельный подшипникНа шпиндели станков для получения точности и чистоты обработки деталей устанавливаются спереди шпиндельные подшипники, которые регулируются за счет конического отверстия внутренней обоймы. Пример: 3182116 подшипник роликовый радиальный с коническим отверстием с бортами на внутреннем кольце ГОСТ 7634-75.

Высокоточные подшипники

Для изготовления инструментов, в точном машиностроении и других областях применяются прецизионные подшипники. К этим подшипникам повышенные требования к допустимой скорости вращения, точности, вибрации, шуму. Они относятся к высокооборотистым подшипникам.

Закрытые подшипники

Где невозможно обеспечить защиту подшипника от грязи и инородных тел применяются подшипники с закрытого типа. Закрытые подшипники выпускают с защитой с одной стороны. Пример 60305 подшипник шариковый радиальный однорядный с защитной шайбой с одной стороны ГОСТ 7242-81.

С двух сторон 80206 подшипник шариковый однорядный радиальный с защитой с двух сторон ГОСТ 7242-81. С сальниковым уплотнением 180207 подшипник шариковый однорядный радиальный с уплотнениями ГОСТ 8882-75. Подшипники, закрытого типа поставляются с заводской смазкой, обеспечивающей долговечность работы подшипника.

Фланцевые подшипники

Фланцевые подшипники (подшипниковые узлы)Фланцевые подшипники (корпусные) встроены в узел механизма. Достоинство такого подшипника в сокращении срока замены, уменьшении простоя, но при этом цена такого подшипника выше. Подшипники с фланцем изготавливаются по типоразмерам и применяются в автомобилестроении. Пример: 480205 подшипник шариковый радиальный однорядный с двумя уплотнениями с широким внутренним кольцом и сферической наружной поверхностью наружного кольца ГОСТ 24850-81 применяется ведущий вал снегохода Тайга.

Подшипники скольжения

Подшипники скольжения применяются в машиностроении, автомобилестроении, при изготовлении узлов гребных винтов на кораблях. Способны выдерживать большие нагрузки при больших оборотах, плавность и точность хода. Обязательное условие эксплуатации наличие смазки. К разновидностям этих подшипников относятся шарнирные подшипники или шаровые подшипники применяются в рулевых тягах автомобилей. Пример: подшипник ШСШ25К подшипник шарнирный подвижный с канавкой для смазки.

Опорные подшипники

В узлах механизмов, с большими статическими и динамическими нагрузками при маленьких оборотах применяются опорные подшипники. Пример опорного подшипника саленблок автомобиля.

Подшипник линейного перемещения

Для линейных перемещений узлов в механизмах, где не возможно применение подшипников качения, к примеру, каретки токарных станков, используются линейные подшипники.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте