Методы для обнаружения и диагностика неисправностей применительно IoT / Хабр

Введение

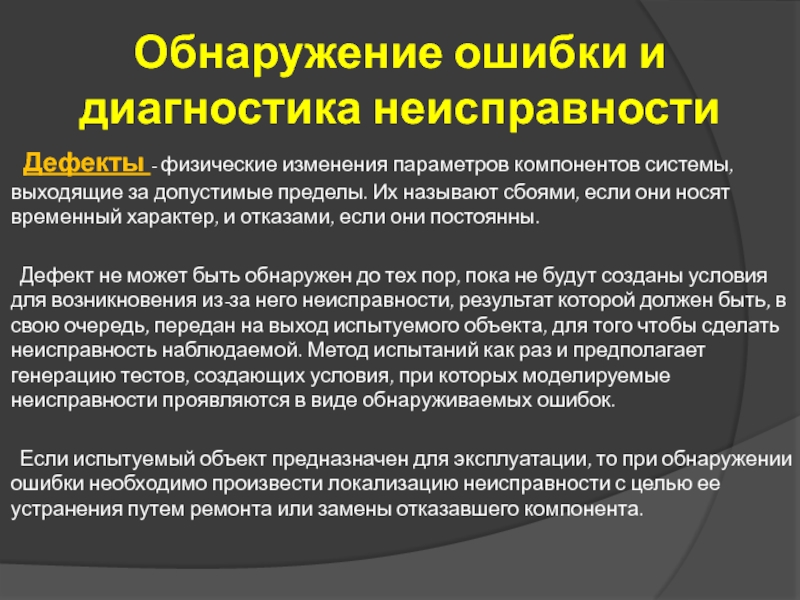

Текущая промышленная тенденция в отношении автоматизации и промышленных предприятий ведет нас к все более и более сложным системам. В свою очередь простой системы может приводить к огромным финансовым потерям. В некоторых случаях поломка одной детали может привести к разрушению целой системы без возможности восстановления. В связи с этим возникает необходимость разработки Обнаружения и Диагностики Неисправностей (ОДН), которая может предотвратить и локализовать неисправности, при этом повышается производительность систем. Диагностика заключается в обнаружении ненормального функционирования по данным датчиков. Обычно данные от датчиков бывают сильно зашумленными или поврежденными, с шумами сети передачи данных, соответственно алгоритмы ОДН также должны быть устойчивы к выбросам.

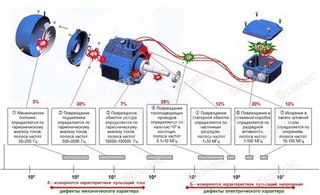

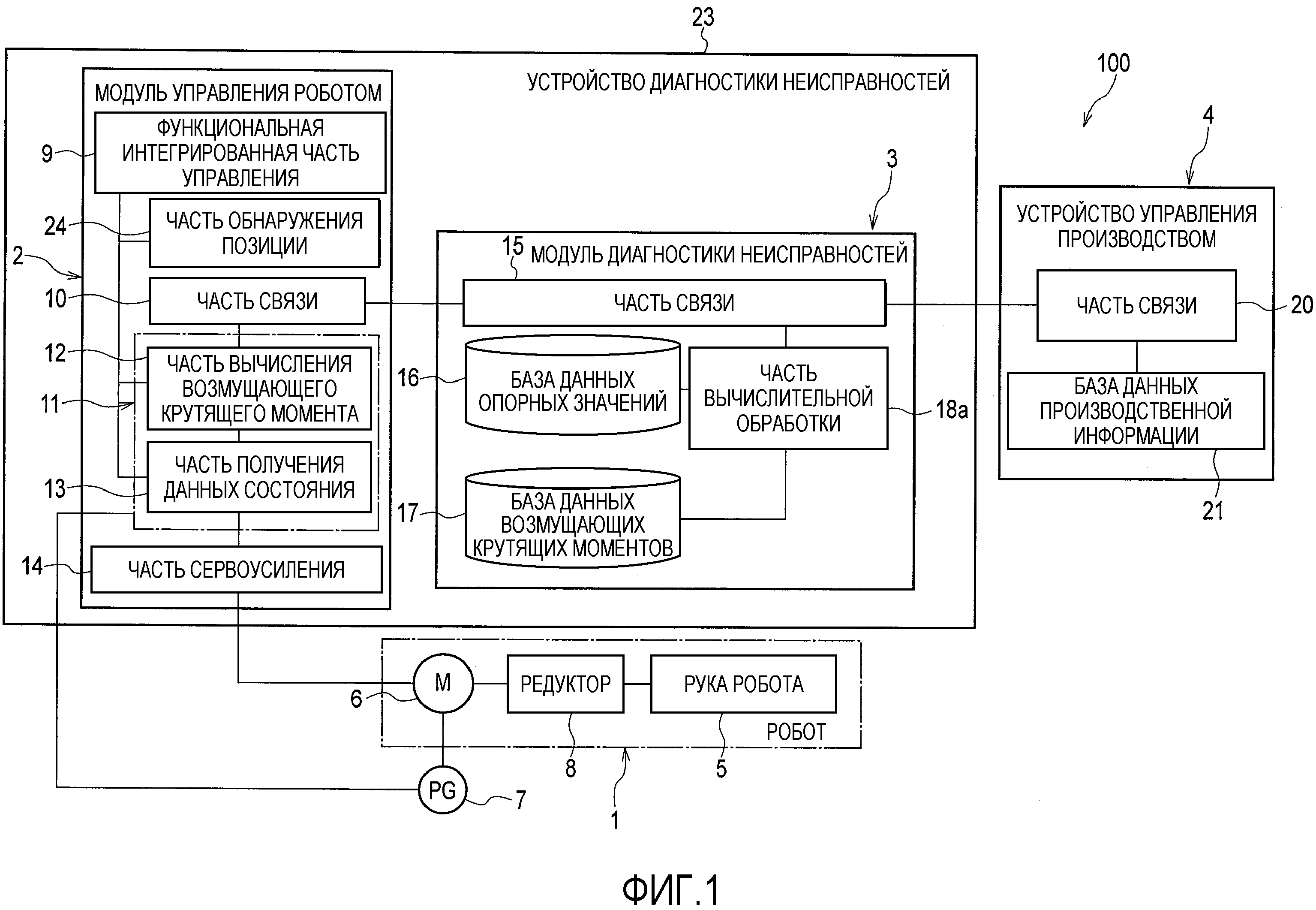

Давайте рассмотрим методы ОДН, Рис. 1. Методы ОДН : подходы, которые используют аналитическую физическую модель системы и подходы, полагающиеся только на системные наблюдения. Использование методов диагностики с моделями кажется трудным и дорогостоящим из-за менее удовлетворительных характеристик. Кроме того, существует несколько промышленных приложений, в которых модель трудно или невозможно получить из-за повышенной сложности или нескольких конфигураций, задействованных в производственном процессе.

Использование методов диагностики с моделями кажется трудным и дорогостоящим из-за менее удовлетворительных характеристик. Кроме того, существует несколько промышленных приложений, в которых модель трудно или невозможно получить из-за повышенной сложности или нескольких конфигураций, задействованных в производственном процессе.

Рис. 1. Методы ОДН

Описание проблемы

В ОДН основной трудно решаемой задачей является установка порога, который определяет неисправности. В случае установки низкого порога обнаружения, система будет генерировать достаточно много ложных тревог. При ложной тревоге отправляется обслуживающий персонал или организуется не плановая замена частей системы, а в совокупности определенные ложные тревоги приведут к огромным затратам. С другой стороны, установка очень высокого порога обнаружения может привести к риску не обнаружения неисправности и привести к остановке производства. Также неисправность системы может повлияет на жизнь и здоровье людей, что крайне не допускается. Поэтому следует учитывать множество неопределенностей: неопределенности, связанные с отсутствием знаний о процессе, неточности данных в датчиках, которые могут содержать шум или отсутствовать данные, связанные с погрешностями неправильной обработки.

Поэтому следует учитывать множество неопределенностей: неопределенности, связанные с отсутствием знаний о процессе, неточности данных в датчиках, которые могут содержать шум или отсутствовать данные, связанные с погрешностями неправильной обработки.

В наши дни система становится очень сложной и бывает сложно определить аналитическую модель системы, а модели машинного обучения (ML) справляются с этой задачей достаточно неплохо. Сформировались некоторые требования ML-моделей, такие как: необходимость качественных данных (отсутствующие или зашумленные данные), возможность рассмотреть несколько типов переменных (дискретных или непрерывных), способ учесть время для динамической системы и способность обобщить, чтобы модель могла найти решение с новым наблюдением. Но кроме этих требований есть производственный момент, при котором руководство хочет модели, которые были бы объяснениями, а не черным ящиком. Дальше мы посмотрим ML алгоритмы для ОДН.

Подходы к машинному обучению

Применение IoT-систем во всех областях создает огромное количество данных. Кроме того, эти системы становятся все более и более сложными, и трудно запустить аналитическую модель с хорошими результатами. Использование моделей ML становится очевидным и логичным решением для диагностирования этих систем.

Кроме того, эти системы становятся все более и более сложными, и трудно запустить аналитическую модель с хорошими результатами. Использование моделей ML становится очевидным и логичным решением для диагностирования этих систем.

Цель данной статьи — мы хотим показать несколько методов машинного обучения для ОДН. Мы рассмотрим популярные методы машинного обучения в ОДН, такие как метод опорных векторов (англ. SVM, support vector machine), искусственная нейронная сеть (ИНС), нечеткая нейронная сеть (англ. FNN, fuzzy neural network), деревья решений, Байесовская сеть доверия (англ. BNN, bayesian belief network).

Метод опорных векторов

Метод опорных векторов показывает хорошие результаты относительно других алгоритмов с небольшим объемом обучающих данных, также применяется при отказе аналоговой цепи диагностика с использованием вейвлет-преобразования в качестве препроцессора с высокой точностью классификации. Это один из наиболее популярных методов обучения, который применяется для решения задач классификации и регрессии.

Основная идея метода заключается в построении гиперплоскости, разделяющей объекты выборки оптимальным способом. Алгоритм работает с тем предположением, что чем больше расстояние (зазор) между разделяющей гиперплоскостью и объектами разделяемых классов, тем меньше будет средняя ошибка классификатора. Количество опорных векторов увеличивается с усложнением задачи. Однако у SVM есть недостатки:

Неустойчивость к шуму: выбросы в исходные данные становятся опорными объектами-нарушителями и напрямую влияют на построение разделяющей гиперплоскости;

Не описаны общие методы построения ядер и спрямляющих пространств, наиболее подходящих для конкретной задачи;

Нет отбора признаков;

При попытке использования в мультиклассовой задаче качество и скорость работы падают.

В последнее время набирает популярность обучение с частичным привлечением учителя для ОДН HVAC (отопления, вентиляции и кондиционирования воздуха). Используя только несколько неисправных обучающих выборок, SVM решает задачу обнаружения и диагностирования компонентов нагрева.

Также можно отметить метод релевантных векторов (Relevance Vector Machine, RVM). В отличие от SVM данный метод дает вероятности, с которыми объект принадлежит данному классу. Т.е. если SVM говорит «x принадлежит классу А», то RVM скажет «x принадлежит классу А с вероятностью p и классу B с вероятностью 1-p«.

Искусственная нейронная сеть (ИНС)

ИНС — это мощный инструмент, способный выполнять задачи классификации и регрессии. ИНС можно рассматривать как взвешенные ориентированные графы, в которых нейроны являются узлами, и связи между узлами являются взвешенными связями. Это обучение регулирует веса, а также функции активации для принятия желаемого поведения. Используются два типа обучения: контролируемое обучение с учителем и без учителя.

Обучение с учителем: цель состоит в том, чтобы определить синаптические веса из помеченных примеров. Сеть параметров изменяется, чтобы минимизировать ошибки между целевым выводом (предоставленным экспертом) и фактическим выводом в сеть.

Метод обратного распространения ошибки (англ. backpropagation) — это пример контролируемого алгоритма обучения.

Метод обратного распространения ошибки (англ. backpropagation) — это пример контролируемого алгоритма обучения.Без учителя: входные данные не содержат информации о желаемом результате; обучение осуществляется с правилами, которые изменяют параметры сети в соответствии с входными данными. Алгоритм обучения ассоциативной памяти для сетей Хопфилда является тому примером. Квантовые сети Хопфилда используются для диагностики множественных неисправностей аналоговых схем с использованием вероятностного механизма. Затем образцы неисправностей квантуются и стандартно ортогонализируются для подачи в квантовую нейронную сеть Хопфилда. Системный подход, использующий механизм квантовой ассоциативной памяти и принцип квантовой суперпозиции, дает хорошее объяснение вероятности множественных неисправностей.

Кроме того, ИНС можно использовать для создания нейронной модели с целью имитации нормального поведения системы и дополнительных моделей для имитации различных условий неисправности. Затем нейронные модели размещаются параллельно с отслеживаемой системой, и обнаружение неисправностей достигается путем сравнения выходных данных нейронных моделей с выходными данными реальной системы. Классификация неисправностей основана на простом пороговом тесте остатков, сформированных путем вычитания выходных данных каждой нейронной модели из соответствующих выходных данных реальной системы. Для оценки остатков используется байесовская сеть. Сила ИНС — в их способности аппроксимировать и распознавать закономерности. В диагностических приложениях они показали большие перспективы в областях, где присутствуют шумы и ошибки. Однако ИНС требует больших вычислительных ресурсов, что делает сходимость обычно медленной во время обучения и склонна к переобучению, а также требует большого разнообразного набора данных для обучения.

Затем нейронные модели размещаются параллельно с отслеживаемой системой, и обнаружение неисправностей достигается путем сравнения выходных данных нейронных моделей с выходными данными реальной системы. Классификация неисправностей основана на простом пороговом тесте остатков, сформированных путем вычитания выходных данных каждой нейронной модели из соответствующих выходных данных реальной системы. Для оценки остатков используется байесовская сеть. Сила ИНС — в их способности аппроксимировать и распознавать закономерности. В диагностических приложениях они показали большие перспективы в областях, где присутствуют шумы и ошибки. Однако ИНС требует больших вычислительных ресурсов, что делает сходимость обычно медленной во время обучения и склонна к переобучению, а также требует большого разнообразного набора данных для обучения.

Нечеткая нейронная сеть

Приложения для диагностики в основном включают гибридные нечеткие нейронные модели, в которых нейронные сети и нечеткие системы объединены в одну систему. Наиболее распространенные нечеткие нейронные сети основаны на двух типах моделей: моделях Тагаки Сугено Канга (ТСК) и Мамдани, в сочетании с алгоритмами нейронного

Наиболее распространенные нечеткие нейронные сети основаны на двух типах моделей: моделях Тагаки Сугено Канга (ТСК) и Мамдани, в сочетании с алгоритмами нейронного

обучения. Существует два основных применения нечетких нейронных сетей в мониторинге. Эти применения чаще всего основаны на изучении остатков, которые генерируются разницей оцененного сигнала, полученного нейро-нечетким наблюдателем, с фактическими значениями сигнала. Затем эти остатки классифицируются и оцениваются с помощью нечеткой нейронной сетью.

Нейро-нечеткое обучение и адаптация нечетких моделей ТСК используются для остаточной генерации, в то время как для остаточной оценки используется нейро-нечеткий классификатор для моделей Мамдани. Такая сеть может быть использована для обнаружения и изолирования неисправности промышленной газовой турбины, уделяя особое внимание неисправностям, возникшим в исполнительной части газовой турбины. Более того, нечеткая нейронная сеть применяется для обучения отображения причин неисправности. Результаты показывают, что этот метод может точно диагностировать множественные неисправности. Последовательная нечеткая кластеризация нечетких нейронных сетей на динамической основе разработана и успешно применяется для мониторинга высокоскоростного процесса фрезерования. Он может последовательно изучать модель, адаптироваться к вариациям и предоставлять оценку или прогноз состояния процесса. Это облегчает ненавязчивую диагностику неисправностей. Нечеткая нейронная сеть имеет преимущества над ИНС, так как нечеткая нейронная сеть обладает способностью представлять неопределенности, присущие человеческому знанию, с помощью лингвистических переменных, и это надежно в отношении возможных нарушений в системе. Тем не менее, для обучения нечеткой нейронной сети необходимо включать знание эксперта в этой области, чтобы установить правила, а обучение требует больших вычислительных ресурсов.

Результаты показывают, что этот метод может точно диагностировать множественные неисправности. Последовательная нечеткая кластеризация нечетких нейронных сетей на динамической основе разработана и успешно применяется для мониторинга высокоскоростного процесса фрезерования. Он может последовательно изучать модель, адаптироваться к вариациям и предоставлять оценку или прогноз состояния процесса. Это облегчает ненавязчивую диагностику неисправностей. Нечеткая нейронная сеть имеет преимущества над ИНС, так как нечеткая нейронная сеть обладает способностью представлять неопределенности, присущие человеческому знанию, с помощью лингвистических переменных, и это надежно в отношении возможных нарушений в системе. Тем не менее, для обучения нечеткой нейронной сети необходимо включать знание эксперта в этой области, чтобы установить правила, а обучение требует больших вычислительных ресурсов.

Деревья решений

Деревья решений являются одним из наиболее эффективных инструментов интеллектуального анализа данных и предсказательной аналитики, которые позволяют решать задачи классификации и регрессии.

Они представляют собой иерархические древовидные структуры, состоящие из решающих правил вида «Если …, то …». Правила автоматически генерируются в процессе обучения на обучающем множестве и, поскольку они формулируются практически на естественном языке (например, «Если объём продаж более 1000 шт., то товар перспективный»), деревья решений как аналитические модели более вербализуемы и интерпретируемы, чем, скажем, нейронные сети.

Поскольку правила в деревьях решений получаются путём обобщения множества отдельных наблюдений (обучающих примеров), описывающих предметную область, то по аналогии с соответствующим методом логического вывода их называют индуктивными правилами, а сам процесс обучения — индукцией деревьев решений.

В обучающем множестве для примеров должно быть задано целевое значение, так как деревья решений являются моделями, строящимися на основе обучения с учителем. При этом, если целевая переменная дискретная (метка класса), то модель называют деревом классификации, а если непрерывная, то деревом регрессии.

Основополагающие идеи, послужившие толчком к появлению и развитию деревьев решений, были заложены в 1950-х годах в области исследований моделирования человеческого поведения с помощью компьютерных систем. Среди них следует выделить работы К. Ховеленда «Компьютерное моделирование мышления» и Е. Ханта и др. «Эксперименты по индукции».

Существует несколько алгоритмов обучения деревьев решений на основе данных, включая ID3, C4.5 и CART.

В ОДН деревья решений можно использовать для анализа распространения телеметрии в ветряных турбинах с помощью алгоритма обучения дерева решений и обнаружения отказов, повреждений и аномальных операций. Они обучают набор классификаторов дерева решений Bagged на наборе данных с морской ветряной электростанции, состоящей из 48 ветряных турбин, и используют его для автоматического выделения путей, связывающих сбои из-за чрезмерной вибрации с их возможными первопричинами.

Алгоритм CART используется для введения дерева решений в диагностическую стратегию для вентиляционных установок. Детектор установившегося состояния и регрессионная модель включены в стратегию для повышения интерпретируемости разработанной диагностической стратегии. Показано, что с помощью этой стратегии можно достичь хороших диагностических показателей.

Детектор установившегося состояния и регрессионная модель включены в стратегию для повышения интерпретируемости разработанной диагностической стратегии. Показано, что с помощью этой стратегии можно достичь хороших диагностических показателей.

Деревья решений визуально более интуитивно понятны, проще и легче усваиваются и интерпретируются инженерами. В отличие от других методов классификации, с классификаторами дерева решений можно выполнять анализ первопричин неисправностей на основе данных; можно проследить путь от конечного состояния до инициирования, путь, который следует последовательности и хронологии взаимосвязи событий. Деревья решений очень устойчивы к зашумленным и неполным данным. Однако для них необходимо использовать параметр обрезки, чтобы уменьшить необходимость переобучения.

Байесовская сеть доверия

Байесовская сеть доверия (англ. Bayesian Belief Network, BBN) — важная вероятностная графическая модель, которая может эффективно решать различные проблемы неопределенности на основе вероятностного представления информации и логических выводов. Байесовская сеть доверия — вероятностная графическая модель, представляющая набор случайных величин и их условных зависимостей через ориентированный ациклический граф. Такая сеть состоит из качественной и количественной частей.

Байесовская сеть доверия — вероятностная графическая модель, представляющая набор случайных величин и их условных зависимостей через ориентированный ациклический граф. Такая сеть состоит из качественной и количественной частей.

Качественная часть — это направленный ациклический граф, в котором узлы представляют системные переменные, а дуги символизируют зависимости или причинно-следственные связи между переменными.

Количественная часть состоит из условной вероятностной таблицы, которая представляет отношения между каждым узлом и его родителями.

Процедуры диагностики неисправностей с байесовской сетью доверия состоят из моделирования структуры BBN, моделирования параметров BBN, вывода BBN, идентификации неисправностей, а также проверки и верификации. Сообщалось о нескольких методах построения структурных моделей BBN для диагностики неисправностей. Три основных метода включают причинно-следственные связи, алгоритмы сопоставления или структурирование обучения. Кроме того, параметрами являются априорная вероятность корневых узлов и условная вероятность листовых узлов. Эти вероятности могут быть получены из экспертных знаний и опыта, а также статистических результатов исторических, смоделированных и экспериментальных данных.

Кроме того, параметрами являются априорная вероятность корневых узлов и условная вероятность листовых узлов. Эти вероятности могут быть получены из экспертных знаний и опыта, а также статистических результатов исторических, смоделированных и экспериментальных данных.

Алгоритмы могут быть основаны на анализе наблюдаемого поведения системы и сравнении его с набором поведенческих паттернов, созданных на основе различных неисправных состояний. Сопоставляя с образцом, можно сформулировать оценку апостериорного распределения байесовской вероятностной модели. Когда диагностика неисправностей связана с временными, системными или сложными системами, неизбежны трудности со статическими BBN. Поэтому для решения этих проблем используются некоторые другие типы BBN, такие как динамическая байесовская сеть и объектно-ориентированная байесовская сеть.

Динамическая байесовская сеть — это экстенсиональные BBN с переменными, зависящими от времени, и их можно использовать для моделирования временной эволюции динамических систем. Таким образом, используется байесовская сеть, которая моделирует систему электроснабжения для интегральных схем. При этом обрабатывается изменяющаяся динамика сбоя, развитие сбоя и мощность сбоя. Динамическая байесовская сеть используется для моделирования процесса динамической деградации электронных продуктов, а цепи Маркова используются для моделирования переходных отношений четырех состояний, то есть отсутствия неисправности, переходной неисправности, прерывистой неисправности и постоянной неисправности. Кроме того, методология диагностики неисправностей может идентифицировать неисправные компоненты и различать типы неисправностей в разное время.

Таким образом, используется байесовская сеть, которая моделирует систему электроснабжения для интегральных схем. При этом обрабатывается изменяющаяся динамика сбоя, развитие сбоя и мощность сбоя. Динамическая байесовская сеть используется для моделирования процесса динамической деградации электронных продуктов, а цепи Маркова используются для моделирования переходных отношений четырех состояний, то есть отсутствия неисправности, переходной неисправности, прерывистой неисправности и постоянной неисправности. Кроме того, методология диагностики неисправностей может идентифицировать неисправные компоненты и различать типы неисправностей в разное время.

Объектно-ориентированная байесовская сеть обеспечивает подход для достижения иерархического представления модели, и каждый уровень соответствует уровню абстракции, показывая инкапсулированные узлы для текущего уровня объекта. Такой подход снижает сложность построения BBN и повышает вероятность повторного использования моделей. Методология диагностики неисправностей в реальном времени сложных систем с повторяющимися структурами предложена с использованием объектно-ориентированной байесовской сети. При возникновении неисправностей предлагаемая система диагностики неисправностей на основе объектно-ориентированной байесовской сети может сообщать о неисправностях и предупреждениях. Для указанной системы с определенной ситуацией оператор может ввести некоторую известную информацию об опыте в дополнительные информационные уровни подсетей дополнительной информации и отказов по общей причине.

При возникновении неисправностей предлагаемая система диагностики неисправностей на основе объектно-ориентированной байесовской сети может сообщать о неисправностях и предупреждениях. Для указанной системы с определенной ситуацией оператор может ввести некоторую известную информацию об опыте в дополнительные информационные уровни подсетей дополнительной информации и отказов по общей причине.

BBN интуитивно понятен пользователю в плане взаимодействия между переменными модели. Это полезно для моделирования неопределенности и может быть легко использовано для моделирования иерархических уровней множественных причин и следствий с данными из множества источников, которые обычно встречаются в производственных системах. Основная проблема обучения BBN заключается в построении древовидной структуры, и для решения этой проблемы было предложено несколько методов, включая экспертное мнение.

Обсуждения

В процессе диагностики система развивается в недетерминированной среде, что требует учета неопределенностей, которые включают зашумленные измерения, недостающие данные, неизвестность и изменчивость системы. Как правило, корректность работы модели машинного обучения в основном зависит от качества используемых данных.

Как правило, корректность работы модели машинного обучения в основном зависит от качества используемых данных.

Основная проблема диагностических систем в промышленных приложениях — это оценка неисправностей с неполными наблюдениями. В промышленной практике необходимо иметь дело с неполными наборами данных и неизвестными измерениями, при этом постоянно требуя полезной и надежной информации для поддержки принятия решений.

Сложность этого вопроса зависит от механизма обмена данных и информативности базы данных процессов. Есть много подходов к решению этих проблем, таких как удаление неполных данных или оценка недостающих данных. Однако некоторые инструменты машинного обучения могут обрабатывать непосредственно неполные данные. Например, BBN может работать неполными наблюдениями. Фактически, он использует вероятности для оценки степени нашей неопределенности, а иногда использует алгоритмы максимизации ожидания для изучения параметров, когда в наборе данных есть некоторые недостающие данные.

Важной частью машинного обучения является способность модели к обобщениям. Действительно, модель, которая слишком сложна по сравнению с проблемой, которую мы хотим моделировать, будет учиться на выбросах, включенных в набор данных; следовательно, модель может быть переобученной, неспособной к обобщениям и допускать множество ошибок при новом наблюдении. По этой причине в некоторых методах используются методы отсечения, например, деревья решений и нейронные сети.

Цель техники обрезки — остановить тренировку, чтобы избежать переобучения. Кроме того, большинство этих методов — это контролируемые методы, которые используют знания эксперта для постановки диагноза. Главный недостаток контролируемых методов состоит в том, что модели известен только тип обнаруженных неисправностей. Тем не менее, с новой ошибкой некоторые модели могут выполнять отклонение неоднозначности или отклонение расстояния, чтобы восполнить недостаток знаний о системе и адаптироваться к развитию системы.

Кроме того, в процессе диагностики датчики генерируют числовые данные, и не все инструменты машинного обучения используют эти числовые данные напрямую. Однако большинство методов машинного обучения работают только с непрерывными переменными, например, метод опорных векторов и ИНС. С другой стороны, другие методы используют дискретные переменные; это случай деревья решений и BBN. В деревьях решений C4.5 поддерживает числовые целевые переменные. Для других алгоритмов, таких как ID3 и CART, они используют дискретные переменные или преобразуют непрерывные переменные в интервал. BBN обычно используют дискретную случайную величину, а иногда можно включить случайную непрерывную переменную, если она имеет гауссовское распределение вероятностей.

Однако большинство методов машинного обучения работают только с непрерывными переменными, например, метод опорных векторов и ИНС. С другой стороны, другие методы используют дискретные переменные; это случай деревья решений и BBN. В деревьях решений C4.5 поддерживает числовые целевые переменные. Для других алгоритмов, таких как ID3 и CART, они используют дискретные переменные или преобразуют непрерывные переменные в интервал. BBN обычно используют дискретную случайную величину, а иногда можно включить случайную непрерывную переменную, если она имеет гауссовское распределение вероятностей.

Нечеткая нейронная сеть — единственный метод, который может обрабатывать различные типы данных (числовые и символьные). Фактически, он преобразует количественные и качественные значения в нечеткое множество. Оптимальный процесс диагностики заключается в создании модели, способной обрабатывать числовые или символьные данные, при этом оператор может использовать свои знания, улучшая диагностику.

Сложные или гибридные системы характеризуются множеством реконфигураций, несколькими режимами работы и регулярным изменением количества датчиков, особенно в IoT-системах: добавлением или удалением одного или нескольких датчиков. Диагностика гибридных динамических систем требует совместного использования непрерывной динамики и дискретной динамики. В этом случае для диагностики в данном контексте нам потребуются надежные инструменты с изменением моделей и системы измерения.

Диагностика гибридных динамических систем требует совместного использования непрерывной динамики и дискретной динамики. В этом случае для диагностики в данном контексте нам потребуются надежные инструменты с изменением моделей и системы измерения.

Заключение

Этот обзор приложения машинного обучения для диагностики неисправностей демонстрирует, что методы машинного обучения могут быть очень полезным инструментом для обнаружения и диагностики неисправностей. Этой статьей мы показали, что один метод не позволяет учесть все характеристики, которые требуются при диагностики системы. Некоторые методы могут дополнять другие, для улучшения системы ОДН. IoT ведет к огромному объему, разнообразию и высокой скорости передачи данных. Более того, возникает необходимость проектировать облака для хранения данных. Однако есть некоторые проблемы, такие как безопасность и масштабируемость. Таким образом, важно построить систему ОДН для уменьшение расходов и простоев системы.

В этой статье было много обзоров и теории без практики и кода. Но в будущем мы планируем написать статью про байесовские сети доверия с практической стороны с примерами кода, способную поставить надежный диагноз и с включение знание эксперта.

Но в будущем мы планируем написать статью про байесовские сети доверия с практической стороны с примерами кода, способную поставить надежный диагноз и с включение знание эксперта.

Вследствие увеличения сложности систем и необходимости уменьшения затрат на их поддержание традиционные методы ОДН (обнаружение и диагностика неисправностей) не справляются со своей задачей. С другой стороны, эксперты в этой области не сильно доверяют методам, основанным на машинном обучении и глубоком обучении, или, говоря по-другому — методам BlackBox. В свою очередь, при GreyBox методах возможно вводить знание эксперта в систему и более или менее объяснять, как были получены результаты. В связи с этим в статье мы рассмотрим методы ОДН и примеры их применения в IoT системах.

Материал подготовлен в рамках курса «Промышленный ML на больших данных».

Также скоро пройдет двухдневный бесплатный онлайн-интенсив «Как вывести модель в продакшн с помошью AWS? Теория и подготовка». На нем можно узнать, как использовать lambda и нюансы работы с IoT данными; а также научиться выводить модель в продакшн без сложных настроек системы.

Записаться можно здесь.

Диагностика и устранение неисправностей

Диагностика оборудования, определение и устранение неисправности

Диагностика неисправностей лабораторного, технологического, измерительного, холодильного и другого оборудования.

Заказать услугу

Диагностика оборудования на заводе-изготовителе

Оказываем услуги по технической диагностике нового оборудования на территории изготовителя.

Запросить информацию

Previous Next

Диагностика оборудования и приборов позволяет точно найти причину нарушения работоспособности оборудования и приборов. В ряде случаев, это может привести к снижению стоимости ремонта за счет исключения якобы очевидных причин отказа прибора. Или, например, выявить неочевидные причины, игнорирование которых выльется в выход оборудования из строя и остановке производства.

Получить консультацию

Техническая диагностика

Техническая диагностика представляет собой систему методов, применяемых для установления и распознания признаков, характеризующих техническое состояние оборудования лил прибора. Все методы технического диагностирования разделяются на субъективные (определяемые человеком) и объективные (определяемые с помощью приборов).

Субъективные методы предполагают использование человеческих органов чувств. Комплекс таких методов контроля называется осмотр. Осмотр, включает в себя элементы визуального, измерительного контроля, оценку степени нагрева деталей, методы осязания.

В зависимости от физической природы измеряемых параметров различают:

В зависимости от физической природы измеряемых параметров различают:Методы диагностики

- Электрический метод — основан на измерении электрических величин в узлах оборудования.

- Тепловой метод (термометрия) — представляет собой процесс измерения температурных параметров диагностируемого объекта.

- Виброакустические методы (виброметрия) — основаны на измерении упругих колебаний, распространяющихся по узлам в результате соударения движущихся деталей при работе механизмов. Позволяют определить развитие повреждений в деталях и конструкциях.

Алгоритм проведения технической диагностики

- Заключение договора (контракта) и составление плана-графика;

- Выезд к месту установки оборудования, транспортирование оборудования (при необходимости).

- Диагностика.

- Составление протокола диагностики.

- Транспортирование оборудования (при необходимости).

- Подписание актов, закрытие договора (контракта).

Диагностика при покупке нового оборудования

Наша компания оказывает услуги по технической диагностике нового оборудования на заводе-изготовителе, по согласованным с заказчиком срокам и программам тестирования.

Это позволяет сократить до минимума риск покупки изделия с низким качеством.

В этом случае вы будете абсолютно уверены в качестве покупаемого оборудования, так как мы предоставим протоколы испытаний, образцы продукции, фото и видео-отчеты.

Сделать заказ

Обнаружение и диагностика неисправностей при обслуживании оборудования

28 октября 2021 г.

Понимание неисправностей оборудования и разработка стратегий их обнаружения и диагностики является одним из ключевых элементов обслуживания оборудования.

Цель этой статьи — представить обзор обнаружения и диагностики неисправностей, поскольку они применяются для улучшения процесса обслуживания оборудования и повышения надежности активов.

История обнаружения и диагностики неисправностей

В первые дни техническое обслуживание оборудования ограничивалось ремонтом неисправных активов и выполнением базового планового технического обслуживания, основанного на жестких временных интервалах. Специалисты по техническому обслуживанию не могли бы быть более активными, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были просто слишком ограничены.

Однако благодаря постоянному совершенствованию микропроцессорного управления, автоматизации, сбора данных в режиме реального времени и таких систем, как обнаружение и диагностика неисправностей (FDD), способ, которым мы выполняем техническое обслуживание оборудования, значительно изменился.

FDD в техническом обслуживании оборудования

Целью обнаружения и диагностики неисправностей в контексте технического обслуживания оборудования является оптимизация затрат на техническое обслуживание при одновременном повышении надежности, доступности, ремонтопригодности и безопасности (RAMS) оборудования.

Функция FDD заключается в непрерывном мониторинге и анализе данных мониторинга состояния и обнаружении любых аномалий (при их наличии). Затем наборы данных о состоянии оборудования обрабатываются алгоритмами диагностики неисправностей, иногда встроенными в само оборудование, для создания предупреждений о сбоях для операторов оборудования и обеспечения своевременного технического обслуживания.

В некоторых случаях алгоритмы достаточно сложны, чтобы даже инициировать действия по локализации сбоя для автоматического исправления самого сбоя и восстановления работоспособного состояния оборудования.

Ключевые элементы системы обнаружения и диагностики неисправностей

FDD, как следует из названия, содержит обнаружение и диагностику отказов оборудования. Диагностика отказа может быть разбита на выделение и идентификацию отказа.

Оценка отказов часто добавляется в область действия FDD, поскольку она помогает понять серьезность отказа для производительности системы, что является важным аспектом управления техническим обслуживанием.

Тем не менее, алгоритм обнаружения и диагностики неисправностей для любого оборудования должен содержать не менее четырех ключевых процессов, перечисленных ниже (они также могут представлять собой нелинейный процесс при условии, что некоторые шаги происходят одновременно):

Нам нужно чтобы обсудить каждый элемент более подробно, чтобы действительно понять, как работают обнаружение неисправностей и диагностика.

1. Обнаружение неисправностей

Обнаружение неисправностей – это процесс обнаружения наличия неисправности в каком-либо оборудовании до того, как она проявится в виде поломки. Это самый важный этап FDD, поскольку все последующие процессы зависят от его точности.

Если оборудование не может обнаружить правильный вид отказа (или если обнаружение неверно и вызывает ложные тревоги), изоляция, идентификация и оценка также будут неэффективными.

Существует два основных подхода к обнаружению неисправностей:

- Обнаружение неисправностей на основе моделей: Осуществляется посредством математического моделирования сигналов и процессов.

- Обнаружение неисправностей на основе знаний: Это метод, использующий исторические данные о производительности оборудования.

Обнаружение неисправностей на основе моделей

При обнаружении неисправностей на основе моделей мы определяем набор инженерных правил, написанных в соответствии с физическими законами, которые определяют отношения подсистем и компонентов внутри оборудования. Всякий раз, когда правило нарушается, алгоритм может обнаружить неисправность и запустить диагностику неисправности.

Одним из примеров обнаружения неисправностей на основе моделей является использование рефлектометрии во временной области (TDR) для обнаружения повреждений в подземных кабелях. В TDR сигнал передается по тестовому кабелю и принимается после отражения от места повреждения.

Если в кабеле имеется разрыв или высокое сопротивление, часть сигнала будет отражаться обратно к испытательному оборудованию или приемнику. Анализируя время возврата сигнала и скорость отраженного сигнала, испытательное оборудование может определить природу неисправности в кабеле как обрыв цепи или короткое замыкание.

Другой простой пример обнаружения на основе правил связан с последовательной работой системы наполнения, укупорки и упаковки бутылок на конвейерной ленте. Можно установить простое правило, указывающее иерархию процессов, например:

- бутылку нельзя закрыть крышкой, пока бутылка не будет заполнена жидкостью

- бутылки не могут быть упакованы, если они не заполнены и не закрыты крышками

В случае неисправности механизма укупорки бутылок алгоритм обнаружит поступающий сбой в системе упаковки. Он заблаговременно уведомит оператора упаковки. Необходимая подготовка может быть сделана для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Обнаружение ошибок на основе знаний

Чтобы обнаружение ошибок на основе знаний работало, нам сначала нужно установить базовый уровень. Это делается путем получения параметров производительности оборудования , таких как напряжение, ток, вибрация, температура, давление и других соответствующих переменных процесса, пока оборудование работает в нормальных условиях.

Цель состоит в том, чтобы разработать сигнатуру оборудования при нормальной работе.

После этого одни и те же параметры непрерывно извлекаются и сопоставляются с «здоровой» сигнатурой, чтобы зафиксировать отклонение через интерфейс статистического анализа — распознавание образов, выполняемое с помощью машинного обучения или искусственной нейронной сети.

Мы можем использовать этот метод для прогнозирования выхода из строя подшипника двигателя на основе сенсорных данных, собранных с подшипника и двигателя в целом.

Большое количество данных, собранных в течение долгого времени — история процесса — может быть проанализировано с помощью статистического алгоритма. Это помогает нам понять влияние различных условий, которым подвергается двигатель, таких как тепловой режим, механическое напряжение или некоторые другие рабочие условия, возникающие в особых обстоятельствах.

Затем алгоритм сопоставляет влияние этих условий на ухудшение состояния подшипников и прогнозирует частоту отказов и состояние работоспособности всего двигателя.

На основе этих сигнатур данных можно провести анализ для прогнозирования будущего состояния оборудования. Кроме того, можно активировать необходимые аварийные сигналы и провести диагностику неисправностей, чтобы оператор/техник мог предпринять соответствующие действия.

Те же данные можно использовать для определения стратегии профилактического обслуживания на оставшийся срок службы двигателя.

2. Выявление неисправности

Целью процесса локализации неисправности является локализация неисправности до самого нижнего компонента, который можно заменить. В некоторых приложениях обнаружение и изоляция неисправностей идут рука об руку; они могут, конечно, быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

Например, рассмотрим пример тестирования TDR для подземного кабеля. Возвратный импульсный сигнал от кабеля одновременно указывает на наличие и местонахождение неисправности через время и скорость возвращенного импульсного сигнала.

Важным аспектом локализации неисправности является то, что неисправность должна быть локализована в самом нижнем компоненте, который может быть заменен . Это сделано для повышения точности изоляции и снижения влияния простоев.

В случае описанного ранее примера системы конвейера для бутылок обнаружение должно быть способно точно определить место отказа, например, отказ платы управления в механизме укупорки бутылок.

Если обнаружение просто указывает на отказ высокого уровня в конвейерной ленте, это не очень полезно для техника, выполняющего диагностику — на одном конвейере есть несколько систем, которые потенциально могут выйти из строя.

Информация, которая действительно ускорит процесс ремонта, — это знание точного места неисправности.

3. Идентификация неисправности

Цель идентификации неисправности состоит в том, чтобы понять основной вид неисправности, определить размер неисправности и найти ее первопричину. Методы диагностики неисправностей могут различаться, но действия, которые необходимо выполнить, в основном одинаковы.

Методы диагностики неисправностей могут различаться, но действия, которые необходимо выполнить, в основном одинаковы.

Понимание основного режима сбоя

Глубокое понимание режима сбоя требует работы:

- нам необходимо проанализировать поведение сбоя в разное время

- , чтобы мы могли разработать изменяющуюся во времени сигнатуру режима отказа .

- и классифицировать его по разным категориям

Определение размера сбоя

Независимо от применяемого метода обнаружения сбоя размер или величина сбоя играет важную роль в определении желаемого уровня отказоустойчивости, который необходимо заложить в конструкцию оборудования .

Если величина неисправности мала, системе просто необходимо выдержать неисправность в течение дополнительного времени, пока неисправность не будет устранена сама по себе. Прекрасным примером является разрешение на временное переключение токов в электроприборах, если это не оказывает существенного влияния на производительность оборудования.

Теперь, если величина ошибки действительно высока, требуется другая методология: инженеры должны использовать активное или пассивное резервирование для повышения отказоустойчивости своих устройств.

Поиск основных причин

Алгоритм обнаружения и диагностики неисправностей является ядром хорошей системы диагностики неисправностей. Он основан на принципах машинного обучения и может использоваться для выявления аномалий в потоках данных, исходящих от оборудования, и определения их основной причины.

Идентификация некоторых режимов отказа очень проста, в то время как другие могут быть сложными и требовать обширных математических вычислений.

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

Вы получите:

- Рабочий билет + рабочий лист анализа первопричин

- Прямая поддержка от нашей команды

В качестве примера возьмем высоковольтный и мощный трехфазный асинхронный двигатель переменного тока.

Чаще всего основные виды отказов носят механический характер и связаны с вращающейся частью двигателя: короткое замыкание обмоток ротора, выход из строя подшипников и поломка ротора. Поскольку ротор является быстродвижущимся элементом, непосредственно на него нельзя установить датчик.

Усовершенствованные алгоритмы FDD можно использовать для получения сигнатур тока на клеммах статора исправного двигателя и сравнения их с сигнатурами тока в неисправных условиях.

Например, при обрыве стержней ротора импульс тока статора в два раза превышает частоту тока статора двигателя. Существует косвенная зависимость между механическим разрушением стержней ротора и колебаниями тока статора.

Такие возникающие тенденции анализируются алгоритмами обнаружения и диагностики неисправностей и могут использоваться для поиска возможных основных причин, которые выводятся и отображаются в режиме реального времени на интерактивных информационных панелях.

Использование таких алгоритмов выявления неисправностей значительно сократило время, необходимое техническим специалистам для устранения неполадок оборудования и выявления основной причины сбоев.

Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия.

4. Оценка сбоев

После определения видов сбоев и связанных с ними основных причин следующим шагом является оценка влияния этого типа сбоя на общую производительность системы.

Нам необходимо учитывать такие факторы, как:

- влияние сбоя на окружающую среду и остальную часть системы

- влияние неисправности на безопасность системы

- финансовый убыток из-за простоя

- необходимость принятия решений о капитальной замене (в случае, если серьезность неисправности достаточна для замены оборудования, а не для его ремонта)

через GIPHY

Оценка неисправностей является важным элементом общего процесса, поскольку он направлен на определение серьезности неисправности . Это помогает инженерам по надежности проводить проверку оборудования и рассчитывать риск отказов, что окажет большое влияние на требования к техническому обслуживанию, рекомендации и оптимизацию.

Это помогает инженерам по надежности проводить проверку оборудования и рассчитывать риск отказов, что окажет большое влияние на требования к техническому обслуживанию, рекомендации и оптимизацию.

Например, результат FDD для одной единицы оборудования может означать быстрое увеличение количества отказов. Однако влияние этой ошибки на общую производительность системы может быть минимальным, что делает общий риск умеренным. В этом случае для управления риском может быть достаточно менее строгой стратегии обслуживания, такой как работа до отказа или профилактическое обслуживание.

Обнаружение и диагностика сбоев для другой части оборудования может указывать на увеличение количества отказов, а также на сильное влияние отказа на общую производительность системы. В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

Оптимизация обслуживания с помощью FDD

Короче говоря, обнаружение неисправностей и диагностика играют решающую роль в оптимизации режима обслуживания любого оборудования на протяжении всего его жизненного цикла.

С появлением технологий быстрых вычислений, обработки больших данных и передовых алгоритмов обучения традиционное обнаружение неисправностей превратилось в автоматические системы управления неисправностями, которые не только обнаруживают неисправности, но также определяют их основную причину и осуществляют корректирующие действия, чтобы избежать повторения в будущем.

Такая автоматизация ряда ручных процессов позволила инженерам по надежности и техническому обслуживанию прогнозировать состояние оборудования, определять будущие характеристики оборудования и определять оптимальные интервалы обслуживания.

Единственное, что им осталось сделать, это запустить свое компьютеризированное программное обеспечение для управления техническим обслуживанием (CMMS), отслеживать состояние своих критически важных активов и планировать соответствующие работы по техническому обслуживанию.

Брайан Кристиансен Генеральный директор и основатель Limble

1 Комментарии

Что такое обнаружение и диагностика неисправностей?

Определение

Программное обеспечение для обнаружения и диагностики неисправностей (FDD) выявляет аномалии в работе критически важного оборудования, такого как котлы, чиллеры, двигатели, лифты, насосы, вытяжные вентиляторы и т. д. Последние достижения в области FDD позволили программному обеспечению преобразовывать аномалии в реальный мир. неисправности и отправлять уведомления операторам с подробным описанием не только основной причины проблемы, но и способа ее решения.

-> Демонстрация сейчас: решение Enertiv для обнаружения неисправностей

Почему это важно

Обнаружение неисправности включает в себя гораздо больше, чем просто превышение порога. Речь идет о динамическом понимании окружающей среды и контекстуализации проблемы. Вместо того, чтобы предупреждать операторов о всплеске энергопотребления, система определяет, что ремень вентилятора проскочил, двигатель вышел из строя, оборудование работает с коротким циклом или насосы не питают котел, и в системе скоро закончится горячая вода. .

Речь идет о динамическом понимании окружающей среды и контекстуализации проблемы. Вместо того, чтобы предупреждать операторов о всплеске энергопотребления, система определяет, что ремень вентилятора проскочил, двигатель вышел из строя, оборудование работает с коротким циклом или насосы не питают котел, и в системе скоро закончится горячая вода. .

Представьте, что у вас есть обратная связь, когда что-то идет не так, вы заставляете своих лучших инженеров исследовать это. Они могут просматривать данные, смотреть на систему, выяснять проблему, исправлять ее и устранять проблему. Технология обнаружения неисправностей встраивает эти знания в алгоритмы, и эта ситуация воспроизводится сотни, тысячи и миллионы раз, поэтому, когда в следующий раз это произойдет, мы точно будем знать, что не так.

Пример из практики

Обнаружение неисправностей Экономит 30 центов на квадратный метр потенциальных отходов

Компания Enertiv смогла диагностировать основную причину проблемы менее чем за час.

Выяснилось, что возникли проблемы с программированием BMS при переводе систем в зимний режим.

Обычно используется в системах управления зданием. Даже дорогие и современные системы строятся в первую очередь для управления оборудованием и автоматизации. Как правило, нет никакой аналитики, чтобы определить, являются ли эти инструкции оптимальными.

В совокупности эти проблемы за зиму стоили бы 132 000 долларов впустую.

Загрузить пример из практики

Во многих портфелях коммерческой недвижимости обнаружение ошибок требует принятия решений на основе неполных данных. В хорошем сценарии эти данные получают от датчиков, подключенных к надежной системе управления зданием (BMS). В 90% зданий, в которых не установлена BMS, единственные доступные наборы данных состоят из электронных таблиц, журналов технического обслуживания и счетов за коммунальные услуги. Эти «слепые зоны» могут быть заполнены субметрическими решениями на уровне оборудования.

Необнаруженные неисправности в оборудовании могут привести к скрытым проблемам. «Неисправность» не обязательно должна быть результатом полного отказа части оборудования. Например, проблема может быть определена как дрейф в производительности. В коммерческой недвижимости основными причинами неоптимальной работы могут быть отказы оборудования, но проблемы также могут быть вызваны изменением уставок, графиков или человеческим фактором. Неисправность может рассматриваться как двоичная переменная («ОК» или «сбой») или может иметь числовую «степень».

Например, многие традиционные решения для обнаружения и диагностики неисправностей работают на основе пороговых значений. Некоторое оборудование рассчитано на постоянную работу, поэтому оповещение о том, что система больше не потребляет энергии, может значительно сократить время обслуживания, направляя операторов к нужному оборудованию в режиме реального времени. Логика здесь проста: если мощность падает ниже определенного значения, включается оповещение.

Метод обратного распространения ошибки (англ. backpropagation) — это пример контролируемого алгоритма обучения.

Метод обратного распространения ошибки (англ. backpropagation) — это пример контролируемого алгоритма обучения. Записаться можно здесь.

Записаться можно здесь.

Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия.

Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия. Выяснилось, что возникли проблемы с программированием BMS при переводе систем в зимний режим.

Выяснилось, что возникли проблемы с программированием BMS при переводе систем в зимний режим.