Парофазная пайка, или как паяют на производствах / Хабр

Первоначально статья планировалась, как небольшая история о том, как мы паяли муравьиной кислотой в парофазной печи.

Специально для этого проекта мы переделали нашу парофазку (парофазная или конденсационная печь), с возможностью подачи муравьиной кислоты вместе с перфторполиэфиром. К сожалению, часть результатов является коммерческой тайной, и фотографий результатов не будет.

Но к этой небольшой статье пришлось написать много комментариев. Я не думаю, что каждый знаком с данным способом пайки, и поэтому этот проект мы пока оставим и расскажем обо всем по порядку.

Современные технологии пайки, и оборудование, которое изготавливается по данным технологиям можно представить следующей таблицей:

| Теплопередача |

Преимущество |

Недостаток | |

| Контактное тепло |

Теплопроводность |

Простое осуществление |

Целенаправленный поток тепла (снизу-вверх) |

| Излучение |

Свет, лазер |

Выборочно, очень быстро |

Теневые эффекты |

| Конвекция |

Принудительная конвекция |

Гибкий процесс, воздух или азот |

Ограниченная теплопередача |

| Микроволны |

Электромагнитное поле |

Выборочно не полное нагревание |

Тяжелое осуществление, Припой недоступен |

| Конденсация /Парогазовая фаза |

Энергия изменения фазы |

Tмакс ограниченно, инертная жидкость Galden |

Одна жидкость на процесс пайки |

Основное распространение нашли конвекционные печи из-за своей простоты и универсальности.

Парофазные печи менее популярны ввиду своего специфического применения.Тут стоит отметить несколько пунктов. Первый – это защита от перегрева. Вторая причина, почему потребитель может выбрать данную печь, это возможность использования вакуума. Это дает возможность пайки без пустот, что, по-сути, есть наработка на отказ прибора, или скрытый дефект, если качество выпускаемой продукции — приоритет. Третий, но не менее распространённый – это пайка металлов и сплавов, подверженных быстрому окислению. Ярким примером являются коннекторы из меди. Четвертый, набирающий популярность по запросам в последнее время, это объемные и массивные изделия. Как пример, коннектор из меди, весом 22кг.

Профиль пайки такого изделия:

Мы проводили эксперимент, по пайке высоких изделий. Высота составляла 100 мм.К каждой пластине крепили термопару.

Разбор в пиковой температуре от 228,4°C до 232,9°C.

Парофазные печи для промышленности — явление не новое.

Технология пайки в парогазовой камере опубликована в 1975 R. C. Pfahl и H.H. Ammann.

C. Pfahl и H.H. Ammann.

Если совсем просто, то:

dHi = TdS = dQ

И выглядело это схематично следующим образом:

Была некоторая емкость в которую опускали изделие, происходил процесс пайки, и затем держатель с печатными платами поднимали.

Компания приобрела патент на данную установку, купленную у француза в 2005 г. Она представляла собой другое техническое решение, с герметичной камерой. Несколько доработав её (на это ушло «несколько» лет), на выходе получилось оборудование, нашедшее спрос по всему миру. И так, что же это из себя представляет данная технология пайки.

Средой для пайки является Перфторполиэфир (PFPE). Несмотря на то, что материал упоминается в книгах, датированных 1975 г. широкую мировую известность нашел Galden. Будучи инертным, и имея точку кипения от 150 °C до 270 °C в своей линейке, нашел широкую известность у производителей оборудования. На текущий момент я не встречал оборудование (европейское, с китайскими слабо знаком) подобного класса, работающие на PFPE от других производителей.

На текущий момент я не встречал оборудование (европейское, с китайскими слабо знаком) подобного класса, работающие на PFPE от других производителей.

Разумеется, использование жидкости как теплоносителя, на практике всегда будет означать потери, и каждый старается их минимизировать. Многое зависит от устройства рабочей камеры, о том, как выводиться и фильтруется теплоноситель. Это значит каждый цикл пайки будет иметь конечную стоимость. Цена гальдена (при его плотности, он, разумеется, продается по кг) достаточно высокая. Результаты, которые я видел, реально поставленного эксперимента с датчиками и в периодичности несколько сотен циклов составляли порядка 1 грамма в цикл, при этом рабочая площадь камеры составляла 650×650 мм. Особое вопрос — это оседание флюса на дно рабочей камеры, это вызывает ряд проблем в «классической» системе и приводит к затратам на техническое обслуживание.

Следующим моментом является вопрос о вакууме. Применение подобного класса оборудования без вакуума на моей практике находит применения только для объемных и массивных деталей.

Внимательный читатель обратит внимание на тот факт, что будет происходить загрязнение маслом. Нет, это не случится, так как вакуумный насос также работает на перфторполиэфире.

Разумеется, основное применение вакуума при достижении точки ликвидуса припоя – откачиваем пустоты из паянных соединений. Тут можно было бы показать видео (установка, совмещенная с рентгеном), но к сожалению, им я поделиться не могу.

Результаты представлены ниже.

Второе применение, это использование предварительного вакуума, с целью гомогенизации среды в закрытой камере. Если вы не уверены в качестве припоя, то это тоже своеобразное решение этой задачи. И конечно, при пайки быстроокисляющихся изделий, например меди.

Если использовать все шаги, то получается так:

Следующим интересным моментом, на который стоит обратить внимание — это то, как осуществляется задание профиля. Тут нет привычного управления температурой, температуры стенок камеры задаются и калибруются на заводе, и не меняются пользователем. К каждой стенке подводятся термопары, осуществляя контроль их работоспособности. Регулирование температур происходит за счет количества подаваемого PFPE. Температура печатной платы растет до тех пор, пока вся жидкость не перейдет в пар. Таким образом, вы можете нагреть плату до определенной температуры и выдержать, например, её. Кроме того, это дает широкий разброс градиентов. Поэтому на предыдущей картинке было 2 инъекции теплоносителя. Да, их может быть и больше, но как показывает практика этого достаточно.

К каждой стенке подводятся термопары, осуществляя контроль их работоспособности. Регулирование температур происходит за счет количества подаваемого PFPE. Температура печатной платы растет до тех пор, пока вся жидкость не перейдет в пар. Таким образом, вы можете нагреть плату до определенной температуры и выдержать, например, её. Кроме того, это дает широкий разброс градиентов. Поэтому на предыдущей картинке было 2 инъекции теплоносителя. Да, их может быть и больше, но как показывает практика этого достаточно.

Различные градиенты показаны на картинке.

Последним этапом является охлаждение. Существуют несколько реализаций этого процесса. На мой взгляд очень важно, чтобы при расплаве, не было никакого движения продукции, это может привести к дефектам. В этот момент весь теплоноситель откачивается из камеры, и через некоторое время, когда припой достиг точки солидуса, происходит подача приточного воздуха для охлаждения. В некоторых разработках это может быть подача азота.

На этом статью можно закончить, отметив тот факт, что мы будем проводить семинар по пайке, где расскажем подробнее о пайке, дефектах и как это решается на современных производствах.

Ссылка на семинар

www.rehm-group.com/ru/press-centr/cobytija/informacija-o-sobytijakh.html?tx_z7eventregistration_z7eventregistration%5Bevent%5D=153&tx_z7eventregistration_z7eventregistration%5Baction%5D=show&tx_z7eventregistration_z7eventregistration%5Bcontroller%5D=Event&cHash=28bf061b043e43ddbd5e6601b653696d

Как паять латунью в домашних условиях: как запаять латунь

Латунь является одним из самых популярных сплавов во многих отраслях от судо- и машиностроения до создания изделий выступающих в качестве элементов декора. В данной статье мы разберемся в вопросе: Как паять латунью в домашних условиях.

СОДЕРЖАНИЕ СТАТЬИ

- Свойства латуни

- Что нужно учитывать при спайке латуни в домашних условиях

- Выбор материалов для пайки латуни в домашних условиях

- Этапы процесса спаивания латунью дома

- Методы прогрева латуни

- Техника безопасности при спайке латуни в домашних условиях

СВОЙСТВА ЛАТУНИ

К основным свойствам латуни относят:

- Хорошую устойчивость к заржавливанию и коррозийному повреждению;

- Высокие антифрикционные показатели;

- Лояльность к металлам, позволяющая достаточно легко сваривать латунь практически с любыми металлами.

Наиболее это свойство выражено у красной латуни томпака;

Наиболее это свойство выражено у красной латуни томпака; - Легкость в обработке;

- Способность сохранять пластичность, не теряя прочности при понижении температуры;

- Хорошие показатели эстетичности.

По своей сути латунь является сплавом меди и цинка. Процентное содержание цинка имеет достаточно широкие границы, варьирующие от 5 до 45%. Цинк является компонентом не только улучшающим качества, но и значительно снижающим стоимость.

Прежде чем подробнее разобрать как запаять латунь в домашних условиях, целесообразным будет рассмотрение некоторых нюансов, связанных с дальнейшим процессом.

ЧТО НУЖНО УЧИТЫВАТЬ ПРИ СПАЙКЕ ЛАТУНИ В ДОМАШНИХ УСЛОВИЯХ

При спайке латуни в домашних условиях необходимо учитывать:

- При спайке необходимо учитывать неоднородную структуру сплава. Наличие примесей разных компонентов, обязывает к наиболее тщательному подбору вспомогательных средств и приспособлений;

- Какой тип латуни предстоит обрабатывать: литейный, представляющий собой цельнолитой объект, или деформируемый, чаще всего встречающийся в виде проволоки, или отрезка ленты;

- Каково процентное содержание цинковой составляющей в данном сплаве;

- На поверхности изделий из латуни присутствует окисная пленка, требующая верного выбора флюса, который должен содержать более активные компоненты и быть способен к растворению покрытия.

В связи с этим классический флюс и его применение могут быть не оправданны в случае работы с латуниевым сплавом. Наиболее целесообразно использовать флюс, содержащий, к примеру хлористый цинк;

В связи с этим классический флюс и его применение могут быть не оправданны в случае работы с латуниевым сплавом. Наиболее целесообразно использовать флюс, содержащий, к примеру хлористый цинк; - Под воздействием высоких температурных режимов, сплав латуни начинает активно выделять цинк, что приводит к пористости шва.

ВЫБОР МАТЕРИАЛОВ ДЛЯ ПАЙКИ ЛАТУНИ В ДОМАШНИХ УСЛОВИЯХ

Флюс

Основной функцией флюса в процессе пайки латуни в домашних условиях является ликвидация покровной пленки с поверхности изделия и недопущение ее появления в перспективе. Выбор флюса зависит от того, с какой именно латунью предстоит работать: двух-или многокомпонентной. В первом случае подойдет сочетание соляной, или борной кислоты с хлористым цинком. Для спайки многокомпонентных латуней состав подбирается более сложный. Так, например, для работы со сплавами, содержащими в составе свинец и кремний, целесообразно использовать смесь бора, фтора и калия. Наиболее рекомендуемыми марками флюсов принято считать: ПВ-209(работа при температуре от 700 до 900 градусов), ПВ-209-х(работа от 650 до 800 градусов) и готовый производственный состав «Бура».

Помимо уже готовых производственных флюсов, можно использовать составы домашнего приготовления:

- Жидкие смеси. Классический вариант такого состава включает в себя:74% воды, 1% соляной кислоты и 25% хлорида цинка. Альтернативный вариант состоит из: 20гр. порошковой буры, 20гр. порошка борной кислоты и 200 мл воды. Все порошковые составляющие перед добавлением воды тщательно перемешиваются. Непосредственно перед использованием смесь подвергается кипячению и остужается;

- Пастообразные смеси. Наиболее распространенный состав пасты включает в себя: 16% канифоли и 4% цинка, смешанных с 80% вазелина для технических целей.

Применение флюсов домашнего приготовления в большинстве своем оправданно в случаях, если спайку произвести необходимо в кратчайшие сроки, а возможности приобрести профессиональное средство на данный момент нет.

Припой

Суть работы припойных материалов заключается в проникновении припоя, температура плавления которого ниже, чем у спаиваемых материалов, внутрь контактных поверхностей и соединение их после застывания. Достаточно часто в качестве припоя используются олово и свинец. Однако, стоит учесть, что подобное соединение не будет отличаться высокими показателями прочности и эстетической привлекательностью. Выбор наиболее подходящего припоя напрямую зависит от типа сплава и его составляющих. Так, для сплавов, в составе которых преобладает медь, наиболее целесообразны припои: серебряные ПСр-12 и ПСр-72, латунные ПМц36 и ПМц-54 и медно-фосфорные. Сплавы, большую процентную составляющую которых берет на себя цинк, требуют использования серебряных припоев не ниже ПСр-40.

Достаточно часто в качестве припоя используются олово и свинец. Однако, стоит учесть, что подобное соединение не будет отличаться высокими показателями прочности и эстетической привлекательностью. Выбор наиболее подходящего припоя напрямую зависит от типа сплава и его составляющих. Так, для сплавов, в составе которых преобладает медь, наиболее целесообразны припои: серебряные ПСр-12 и ПСр-72, латунные ПМц36 и ПМц-54 и медно-фосфорные. Сплавы, большую процентную составляющую которых берет на себя цинк, требуют использования серебряных припоев не ниже ПСр-40.

Учитывая нюансы и некоторую прихотливость сплавов латуни, разработано достаточно большое количество профессиональных припоев для работы именно с латунью.

Наиболее популярные припои при пайке латуни дома:

- Медно-цинковые. Наиболее подходит для сплавов с высоким содержанием меди. При работе с таким припоем необходимо учитывать, что рабочая температура достаточно высока и может составлять 825(ПМЦ-36), 880(ПМЦ 48 и ПМЦ54) и более градусов;

- Серебряные.

Такой припой содержит до 40% серебра, его отличают высокие показатели твердости. Наиболее распространены припои ПСР12, ПСр 72 и ПСр40 и выше для сплавов с большим содержанием цинка. В целом же такой тип припоя считается универсальным;

Такой припой содержит до 40% серебра, его отличают высокие показатели твердости. Наиболее распространены припои ПСР12, ПСр 72 и ПСр40 и выше для сплавов с большим содержанием цинка. В целом же такой тип припоя считается универсальным; - Медно-фосфорные. Наиболее распространены марки МФ1, МФ2, МФ3. Медно-фосфорные припои так же считаются универсальными, обладают хорошей пластичностью и электропроводимостью, но уступают серебрянным в прочности. Их преимуществом является достаточно низкая стоимость;

- Медные сплавы. Их использование наиболее оправдано, когда требуется создать шов высокого уровня прочности. Самой распространенной маркой считается LCUp-6-универсал.

ЭТАПЫ ПРОЦЕССА СПАИВАНИЯ ЛАТУНЬЮ

- Место спаивания тщательно очищается от загрязнений и обрабатывается флюсом.

- На подготовленное место проведения работы выкладывается припоечная стружка.

- Под строгим контролем уровня прогрева, не допускающим деформации деталей, производится собственно нагревание.

- Завершение работы. В этот момент расплавленный припой скрепляется шов и начинает затвердевать.

МЕТОДЫ ПРОГРЕВА ЛАТУНИ

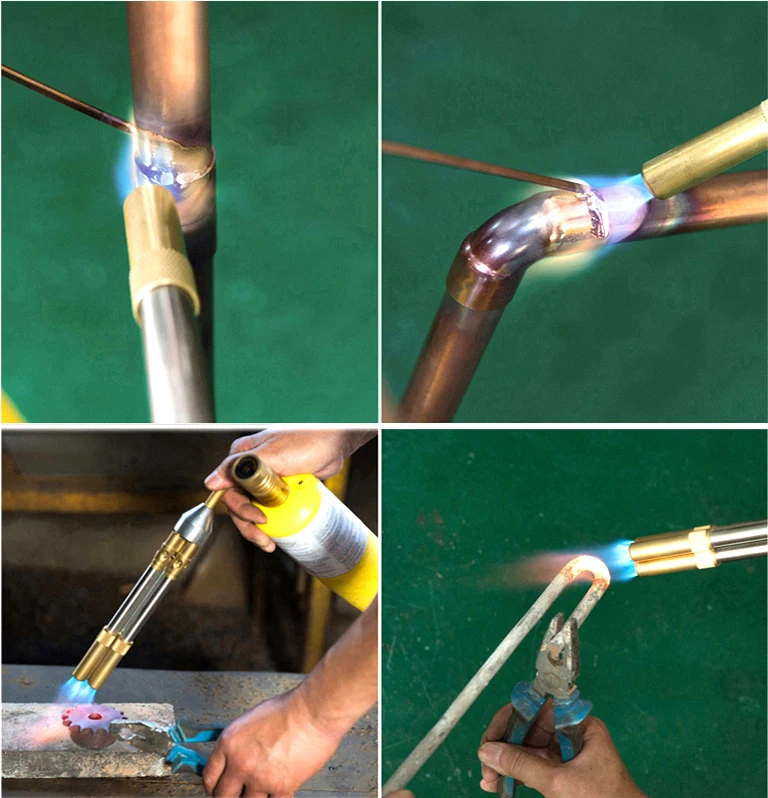

Газовая горелка

Данное приспособление удобно прежде всего тем, что не требует наличия электроэнергии и способно обеспечивать нагрев без прямого контакта с припоем.

Этапы процесса работы с горелкой:

- Металлы подлежащие спайке очищаются от загрязнений, обрабатываются флюсовым составом и разогреваются на асбестовой пластине;

- Спаиваемые объекты плотно совмещаются краями;

- Место будущего шва повторно обрабатывается флюсом, равномерно наносимым кистью послойно;

- Припой в виде стружки ровным слоем наносится на место соединения;

- Пламя горелки регулируется до необходимой мощности. В начале работ, пламя устанавливается малоинтенсивным для начального легкого прогрева, необходимого, чтобы припой схватился с поверхностью;

- Интенсивность пламени увеличивается и происходит основной нагрев при температуре от 700 до 750 градусов, в результате которого латунь приобретает красный цвет;

- После полного расплавления припоя, горелка выключается и изделие остужается;

- Оценка полученного шва считается положительной, если шов не имеет ярко выраженных отличий от основной поверхности;

- Очистка изделия от остатков флюса.

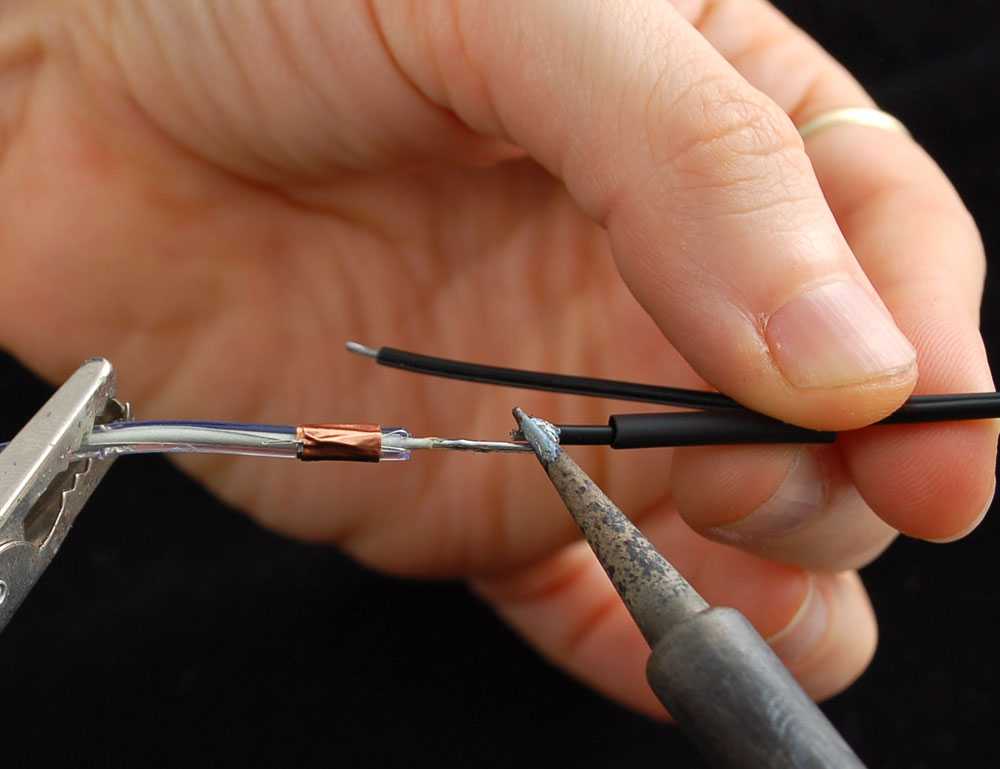

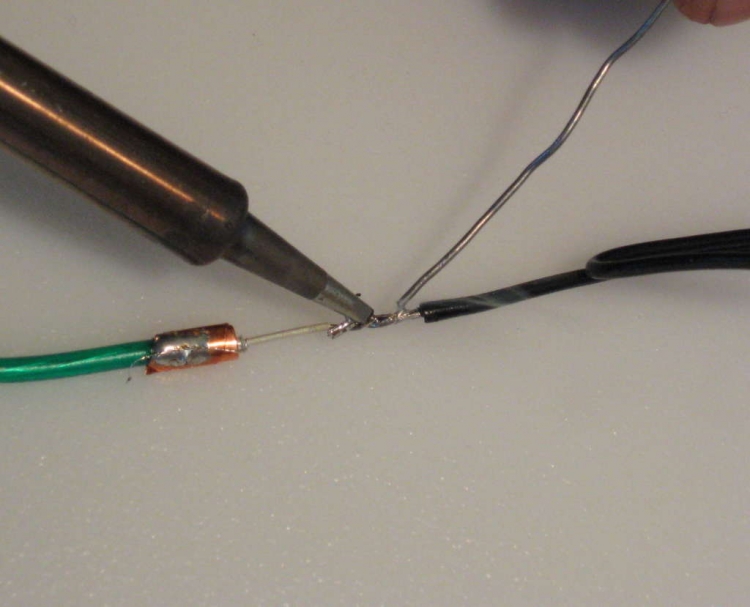

Паяльник

Для проведения работ необходимо наличие паяльника мощность которого составляет не менее 1000ВТ. Средняя температура необходимая в этом случае составляет 500 градусов. Все остальные этапы спаивания аналогичны работам с газовой горелкой. Единственным нюансом, может являться необходимость использования твердого припоя при спаивании меди и латуни. В этом случае лучше использовать спайку при низких температурах, при помощи паяльника с мощностью не превышающей 100ВТ и ортофосфорной кислоты. В качестве припоя лучшие результаты показывает оловянно-свинцовый вариант с маркировкой ПОс-60.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПАЙКЕ ЛАТУНЬЮ В ДОМАШНИХ УСЛОВИЯХ

При учете того, что работать приходится с высокими температурами и, зачастую, на весьма ограниченном пространстве, необходимо строго соблюдать технику безопасности. Для этого все свариваемые составляющие должны быть надежно зафиксированы, а руки и лицо мастера защищены средствами индивидуальной защиты. В качестве защитных приспособлений используются очки и перчатки. Причем желательно, чтобы последние не были изготовлены из синтетических материалов, способных возгораться и оплавляться. Помимо этого стоит учитывать, что некоторые виды флюсов могут обладать достаточно ярко выраженным, специфическим запахом. Особенно стоит обратить на это внимание людям, склонным к аллергическим реакциям или имеющим заболевания дыхательной системы. В связи с этим не стоит пренебрегать наличием качественной вытяжной системы.

Причем желательно, чтобы последние не были изготовлены из синтетических материалов, способных возгораться и оплавляться. Помимо этого стоит учитывать, что некоторые виды флюсов могут обладать достаточно ярко выраженным, специфическим запахом. Особенно стоит обратить на это внимание людям, склонным к аллергическим реакциям или имеющим заболевания дыхательной системы. В связи с этим не стоит пренебрегать наличием качественной вытяжной системы.

Отвечая на вопрос: «как паять латунью в домашних условиях«, можно ответить, что сам же процесс спайки латуни не составит сложностей, в случае, если будут неукоснительно соблюдены все необходимые условия и учтены все нюансы работы с латунью. Причем особенное внимание уделяется многокомпонентным сплавам и сплавам с высоким содержанием цинка, создающего на поверхности металла пленку, способную значительно усложнить весь ход работы.

КАК ПАЯТЬ ЛАТУНЬЮ В ДОМАШНИХ УСЛОВИЯХ: ВИДЕО

Что такое припой » Electronics Notes

Обзор того, что такое припой, типы, используемые для пайки электроники, и как его можно использовать для пайки в электронных конструкциях.

Учебное пособие по пайке Включает:

Основы пайки

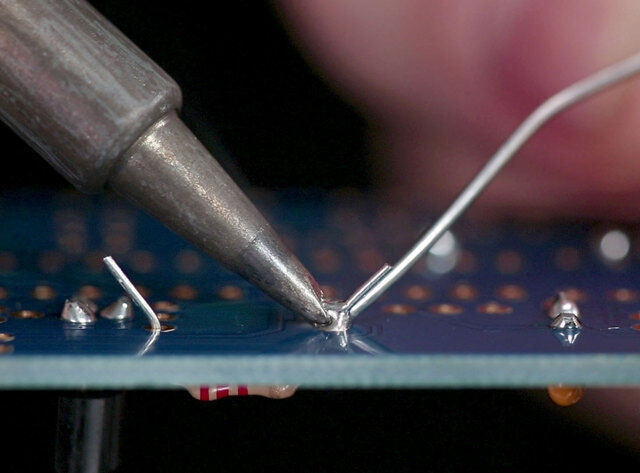

Ручная пайка: как паять

Паяльники

Инструменты для пайки

Припой — что это такое и как им пользоваться

Распайка — секреты, как это сделать правильно

Паяные соединения

припой для печатных плат

См. также: Методы пайки SMT для сборки печатных плат

Хотя припой широко используется в электронной промышленности, а также для соединения компонентов и их закрепления на месте, иногда полезно спросить, что такое припой, чтобы понять, что это такое и как его лучше всего использовать.

Припой, очевидно, является ключевым элементом в любой форме конструкции электроники, где используется пайка. Он обеспечивает механическое и электрическое соединение, необходимое для удержания компонентов на месте после сборки схемы. В то время как механическая прочность важна, также необходимо убедиться, что паяное соединение обеспечивает хорошее электрическое соединение между двумя соединениями, требующими соединения. Это может быть удовлетворительно достигнуто только в том случае, если среда, то есть припой, соединяющий их, хорошо проводит электричество.

Это может быть удовлетворительно достигнуто только в том случае, если среда, то есть припой, соединяющий их, хорошо проводит электричество.

Еще одно требование к материалу, из которого изготовлено соединение, заключается в том, что он должен быть простым и удобным в использовании. Преимущество припоя в отличие от других смесей или чистых металлов заключается в том, что он плавится при относительно низкой температуре. Это означает, что его можно использовать в конструкции электронного оборудования.

Что такое припой?

Традиционный припой, который раньше использовался для пайки в электронной промышленности, представлял собой смесь олова и свинца. Различные типы припоя используются для разных целей. Припой, конечно, используется в сантехнике. Тип припоя, используемый для электроники, обычно содержит 60% олова и 40% свинца. Его часто называют припоем «60/40». Это так называемая «эвтектическая смесь». Хотя это химический термин, в основном этот тип смеси плавится при температуре значительно ниже ожидаемой.

В дополнение к металлическим компонентам также требуется флюс для обеспечения хороших соединений. Флюс представляет собой кислую смесь, которая помогает удалить оксиды из области соединения и, следовательно, помогает припою легко растекаться по соединению и формировать хорошее сцепление. Флюс можно увидеть в виде коричневой жидкости при нагревании припоя, иногда он выделяет едкий дым, который может действовать как раздражитель. Это одна из причин, по которой пайку всегда следует выполнять в хорошо проветриваемом помещении.

Для припоя сантехники используется отдельный флюс, а для припоя электроники он содержится в самом припое. Припой, используемый в электронике, обычно представляет собой проволоку, и если ее аккуратно разрезать, можно увидеть небольшие жилы флюса, проходящие через припой. Содержащееся количество подходит для изготовления соединений электроники, и отдельный флюс никогда не следует использовать.

Размеры под пайку

Припой для электронных конструкций продается в виде тонкой проволоки. При пайке это облегчает обращение и нанесение на место, где должно быть выполнено паяное соединение. Доступны различные размеры припоя, и при покупке необходимо будет сделать выбор. Для большинства применений пайки электроники это мало что изменит. Более тонкая проволока гораздо лучше подходит для тонкой работы. Если он используется для обычной пайки, то тонкий припой может быть немного менее удобным, поскольку для нормального соединения используются более длинные отрезки.

При пайке это облегчает обращение и нанесение на место, где должно быть выполнено паяное соединение. Доступны различные размеры припоя, и при покупке необходимо будет сделать выбор. Для большинства применений пайки электроники это мало что изменит. Более тонкая проволока гораздо лучше подходит для тонкой работы. Если он используется для обычной пайки, то тонкий припой может быть немного менее удобным, поскольку для нормального соединения используются более длинные отрезки.

Различные производимые припои обычно указываются либо в стандартном калибре проволоки (SWG), либо в американском калибре проволоки (AWG). Для большинства печатных плат и общих работ по пайке выбирайте припой 20–22 SWG (19–21 AWG), хотя для больших соединений лучше подойдет более толстый припой, возможно, 18 SWG (16 AWG).

Бессвинцовый припой

Стремление уменьшить количество свинца, используемого по экологическим и санитарным причинам, в настоящее время широко используется бессвинцовый припой. Европейская директива требует, чтобы припои, содержащие свинец, не использовались в коммерческих целях. Это означает, что для любой пайки любителем традиционный припой, содержащий свинец, будет недоступен.

Европейская директива требует, чтобы припои, содержащие свинец, не использовались в коммерческих целях. Это означает, что для любой пайки любителем традиционный припой, содержащий свинец, будет недоступен.

Традиционный оловянно-свинцовый припой заменяется другими типами бессвинцового припоя. На рынке появляется разнообразие. Один тип содержит 99,3% олова и 0,7% меди. Он имеет очень похожую температуру плавления на оловянно-свинцовый припой и плавится при температуре около 227°С. Другой тип продается и содержит небольшое количество серебра. Хотя он немного дороже оловянно-медного припоя, он имеет более низкую температуру плавления – около 217°С. Этот второй тип припоя иногда продается как «бессвинцовый серебряный припой». Однако следует помнить, что в нем мало серебра, и на рынке есть другие серебряные припои. Эти припои продаются в катушках или в дозаторах так же, как продается традиционный оловянно-свинцовый припой.

При использовании эти новые бессвинцовые припои работают так же, как и традиционные припои. Хотя температура плавления немного выше, обычно это незаметно при использовании обычных паяльников. Также не считается, что есть какие-либо другие различия в методе использования. Поэтому это не должно представлять проблемы для домашнего строителя или любителя.

Хотя температура плавления немного выше, обычно это незаметно при использовании обычных паяльников. Также не считается, что есть какие-либо другие различия в методе использования. Поэтому это не должно представлять проблемы для домашнего строителя или любителя.

Резюме

Приступая к сборке электронных схем, важно выбрать припой, подходящий для работы, а не тип припоя, используемый для водопровода и т. д. С новыми директивами по использованию бессвинцового припоя эти новые формы припоя теперь широко доступны и, очевидно, должны использоваться, если это возможно.

При пайке следует соблюдать все меры предосторожности, чтобы горячий паяльник не мог вызвать травму или возгорание, и, кроме того, необходимо обеспечить, чтобы пайка выполнялась в хорошо проветриваемом помещении, чтобы пары флюса не вдыхались. Необходимо соблюдать общие правила техники безопасности, чтобы гарантировать отсутствие травм или угроз для здоровья, и таким образом можно безопасно сконструировать и спаять схемы. Конечным результатом может быть гордость за построенную схему.

Конечным результатом может быть гордость за построенную схему.

Хотя в электронной промышленности припой считается само собой разумеющимся, часто бывает полезно спросить, что такое припой, чтобы лучше понять его природу и свойства, чтобы его можно было правильно использовать и получить лучшие результаты.

Другие идеи и концепции строительства:

Пайка

Пайка компонентов SMT

ESD — электростатический разряд

производство печатных плат

Сборка печатной платы

Вернуться в меню «Технологии строительства». . .

Пайка – определение, процесс, типы

Пайка – это процесс соединения двух или более типов металлов путем плавления припоя. Первый паяльник был разработан в 1896 году Ричардом Шнайдером и Августом Тиннерхолом и получил название «Первый электронагревательный аппарат».

Пайка широко используется в электронике, так как она проста и безопасна при соединении чувствительных материалов. Кроме того, этот процесс также известен для металлообработки, сантехники, кровли и соединения проводов. Давайте подробно рассмотрим пайку, чтобы узнать больше.

Кроме того, этот процесс также известен для металлообработки, сантехники, кровли и соединения проводов. Давайте подробно рассмотрим пайку, чтобы узнать больше.

Что такое пайка?

При пайке для соединения металлических поверхностей используется присадочный металл с низкой температурой плавления, также известный как припой. Припой обычно состоит из сплава, состоящего из олова и свинца, температура плавления которых составляет около 235°C и 350°C соответственно.

Но при смешивании олова и свинца температура плавления смеси снижается до 183°C. Сплав плавится горячим утюгом при температуре выше 316 ° C (600 ° F).

При остывании припой создает прочную электрическую и механическую связь между металлическими поверхностями. Соединение позволяет металлическим частям достигать электрического контакта, пока они удерживаются на месте.

Обратите внимание, что бессвинцовые припои все чаще используются в качестве альтернативы экологически вредным припоям на основе свинца в соответствии с нормативными требованиями.

Процесс пайки

Ручная пайка

Первым шагом в пайке является надевание защитного снаряжения в хорошо проветриваемом помещении. Далее паяльник следует предварительно нагреть. Для очистки жала паяльника можно использовать влажную губку. Аналогичным образом следует удалить все остатки на поверхности заготовки.

После окончания подготовки пришло время нагреть основной металл до рабочей температуры с помощью горячего утюга. Это поможет предотвратить тепловой удар, активирует припой и в целом улучшит качество соединения. Хорошим показателем того, что металлы хорошо прогреты, является свободное затекание расплавленного припоя в соединение. Материал наполнителя затвердевает по мере остывания, что делает его наиболее подходящим временем для осмотра.

Ключом к успешной пайке является обеспечение того, чтобы соединяемые металлы были чистыми и не содержали оксидов или других загрязнений.

Демонтаж

Время от времени компоненты выходят из строя и требуют замены. Когда эти компоненты механически удерживаются на месте с помощью припоя, процесс, называемый распайкой, удаляет материал чисто и безопасно.

Для расплавления припоя можно использовать паяльник или тепловую пушку , что позволяет безопасно удалять припаянные компоненты. Чтобы удалить жидкий припой, вы можете использовать 9Оловоотсос 0094 в качестве вакуума или паяльный фитиль для поглощения расплавленного припоя.

Чтобы удалить жидкий припой, вы можете использовать 9Оловоотсос 0094 в качестве вакуума или паяльный фитиль для поглощения расплавленного припоя.

В качестве альтернативы можно прибегнуть к агрессивному методу с использованием сжатого воздуха , который может сдуть жидкий припой.

Пайка по сравнению со сваркой

Хотя пайка и сварка представляют собой процессы, которые соединяют вместе два куска металлического сплава, существуют некоторые ключевые различия в способах соединения металлов.

Пайка использует расплавленные присадочные металлы для соединения нагретых основных материалов. Он работает при более низкой температуре, чем сварка, но требует предварительного нагрева основных материалов для создания эффективного соединения.

Сварка выполняется при более высоких температурах для расплавления присадочного материала и заготовки. Это приводит к более прочной связи с некоторыми изменениями механических свойств металла при нагревании и охлаждении.

Металлы

Пайка хорошо работает со следующими основными металлами:

Золото

Серебро

Железо

Латунь

Медь

Алюминий

Сталь

Титан

В то время как некоторые из этих металлов можно легко припаять мягким припоем, для соединения более твердых металлов могут потребоваться присадочные материалы с более высокой температурой плавления.

Паяльные инструменты

Паяльники — это ручные инструменты, которые нагревают припой выше температуры его плавления. Они предлагают широкий выбор размеров, что отлично подходит для различных приложений. Наконечник утюга имеет разные типы и размеры, которые подходят для самых разных проектов.

Паяльники используются, когда более высокие температуры требуют большей мощности. Паяльный пистолет нагревается быстрее и обеспечивает большую гибкость, поскольку его можно использовать в ограниченном пространстве, с тяжелыми электрическими соединениями и металлоконструкциями.

Паяльные станции — это многоцелевые устройства, в которых есть все для небольших проектов. Они более долговечны, чем обычные паяльники, поскольку оснащены датчиками, предохранителями, оповещениями и регулировкой температуры.

Припои

Припой на основе свинцаБольшинство проектов по пайке обычно выполняются с использованием свинцового припоя, состоящего из олова и свинца в соотношении 60-40. Этот припой плавится в диапазоне от 180 до 190°C и обычно является лучшим выбором для пайки электрических соединений.

Бессвинцовый припойДля уменьшения использования вредных элементов были разработаны бессвинцовые припои. Обычно они представляют собой проволоку для припоя и состоят из металлов с более высокой температурой плавления: олова, меди, висмута, серебра, латуни, индия и сурьмы.

Припой с флюсовым сердечником Эти присадочные металлы выпускаются в виде пасты или проволоки для пайки, которые содержат сердечник из флюсового припоя. Флюс образует защитный слой вокруг заготовки по мере его расходования, что обеспечивает более чистые электронные соединения и лучшие свойства смачивания.

Флюс образует защитный слой вокруг заготовки по мере его расходования, что обеспечивает более чистые электронные соединения и лучшие свойства смачивания.

Flux

Канифольный флюс (также называемый пассивным флюсом) используется для электроники, так как оставляет осадок, не вызывающий коррозии.

Кислотный флюс припои обладают агрессивными свойствами, которые эффективно удаляют оксиды с поверхности металла. Это приводит к более прочным и чистым металлическим соединениям по сравнению с канифолью.

Тип флюса можно разделить на две группы в зависимости от его применения. Флюс No-Clean изготовлен из натуральной канифоли или других синтетических материалов и не требует дополнительной очистки, а водорастворимый флюс содержит водорастворимую смолу, которая легко удаляется промыванием.

Методы нагрева

Хотя концепция пайки довольно проста, существуют различные методы нагрева, которые зависят от области применения или проекта. Примитивные методы включают нагревательный элемент огня через бутан, но теперь он превратился в более продвинутые методы.

Примитивные методы включают нагревательный элемент огня через бутан, но теперь он превратился в более продвинутые методы.

Обычно используемые в деликатной электронике, лазеры мощностью 30-50 Вт могут точно создавать паяные соединения, предотвращая нагрев окружающей среды. Он обычно используется на печатных платах, где компоненты компактны.

ИндукцияМедные катушки нагревают припой с помощью колеблющегося высокочастотного переменного тока. Индукция позволяет равномерно распределять тепловую энергию для нагрева припоя, что очень удобно для цилиндров и труб, сводя к минимуму количество отверстий и сохраняя однородность.

СопротивлениеЭта форма для пайки вырабатывает тепло за счет подачи электрического тока на припой и паяльник. Тепло генерируется в небольшом пространстве и быстро рассеивается, что снижает риск повреждения компонентов.

Инфракрасный свет Этот метод использует инфракрасный (ИК) свет как способ передачи тепла к целевой области. Это занимает всего несколько секунд, сокращая время воздействия тепла на окружающее пространство.

Это занимает всего несколько секунд, сокращая время воздействия тепла на окружающее пространство.

Типы пайки

Вот три типа пайки, которые используются при различных уровнях температуры, что приводит к разной прочности соединения:

Мягкая пайка (90 °C – 450 °C)

Припой плавит сплавы, содержащие свинец, который имеет низкую температуру плавления. Благодаря более низкой температуре плавления этот тип пайки сводит к минимуму термическую нагрузку, которой подвергаются основные металлы.

Твердая пайка (выше 450 °C)

Латунь и серебро обычно припаиваются твердым припоем с использованием пламени паяльной лампы для расплавления присадочного металла. Твердая пайка имеет лучшую механическую прочность, чем мягкая пайка, которая применяется при изготовлении ювелирных изделий и некоторых операциях механической обработки.

Пайка (выше 450 °C)

При пайкеиспользуются металлы с гораздо более высокой температурой плавления по сравнению с твердой и мягкой пайкой.

Он дает самый прочный результат, который идеально подходит для ремонта металла и соединения труб.

Он дает самый прочный результат, который идеально подходит для ремонта металла и соединения труб.

Преимущества пайки

Пайка выполняется при более низких температурах по сравнению с обычными методами сварки.

Большинство металлов и неметаллов можно паять.

Простой процесс облегчает обучение.

Основной металл не плавится в процессе, в отличие от таких методов сварки, как сварка электродом, сварка порошковой проволокой и т. д.

Мягкая пайка может быть удалена с помощью инструмента для удаления припоя без повреждения основных материалов.

Недостатки пайки

Более слабые соединения по сравнению с другими методами сварки, такими как MIG и TIG.

Пайка не подходит при высоких температурах, так как припой имеет низкую температуру плавления.

Тяжелые металлы не подходят для пайки.

Расплавленный припой может оставить токсичный остаток флюса.

Неправильный нагрев может привести к деформации или образованию пустот в припое.

Области применения

Электронная промышленность

Наиболее популярным применением этого процесса плавления является пайка электроники, при которой провода соединяются, а электронные компоненты вплавляются в печатную плату. Этот метод позволяет припаивать компоненты вместе с роскошью отпайки, когда это необходимо.

Кровля

Пайка может использоваться для создания герметичных крыш, в которых оцинкованная сталь пропитывается припоем. Жало паяльника намного шире при использовании в этом приложении по сравнению с другими применениями.

Секции

Пайка применяется в производстве труб и сантехники для создания стыковочных секций. Это простой процесс и надежное решение, например, для герметизации соединений в медных трубах.

Искусство

Пайка может быть использована для создания витражей, лепки из проволоки, скульптур, украшений и других творческих работ.

Металлоконструкции

Материал для пайки можно использовать для заполнения полостей и выравнивания шероховатых поверхностей. Этот процесс практикуется для сплавления металлических листов, труб и других изделий, где металлы не подвергаются воздействию высоких температур.

Автоматизация

Технология позволяет автоматизировать процесс пайки с помощью запрограммированных роботов. Он не только создает точные соединения, но и обеспечивает высокую скорость производства.

Важные моменты, которые следует помнить

Пайка играет жизненно важную роль в электронной промышленности наряду с несколькими приложениями. Если все сделано правильно, это может обеспечить прочные и надежные механические соединения.

В то время как фундаментальная концепция пайки проста, инновации меняют способ выполнения этого процесса, обеспечивая большую универсальность и удобство использования. Современные технологии позволяют автоматизировать процессы, аналогичные процессам сварки, таким как MIG и точечная сварка, с использованием различных припоев в зависимости от области применения.

Наиболее это свойство выражено у красной латуни томпака;

Наиболее это свойство выражено у красной латуни томпака; В связи с этим классический флюс и его применение могут быть не оправданны в случае работы с латуниевым сплавом. Наиболее целесообразно использовать флюс, содержащий, к примеру хлористый цинк;

В связи с этим классический флюс и его применение могут быть не оправданны в случае работы с латуниевым сплавом. Наиболее целесообразно использовать флюс, содержащий, к примеру хлористый цинк; Такой припой содержит до 40% серебра, его отличают высокие показатели твердости. Наиболее распространены припои ПСР12, ПСр 72 и ПСр40 и выше для сплавов с большим содержанием цинка. В целом же такой тип припоя считается универсальным;

Такой припой содержит до 40% серебра, его отличают высокие показатели твердости. Наиболее распространены припои ПСР12, ПСр 72 и ПСр40 и выше для сплавов с большим содержанием цинка. В целом же такой тип припоя считается универсальным;

Он дает самый прочный результат, который идеально подходит для ремонта металла и соединения труб.

Он дает самый прочный результат, который идеально подходит для ремонта металла и соединения труб.