Что такое BGA чипы?

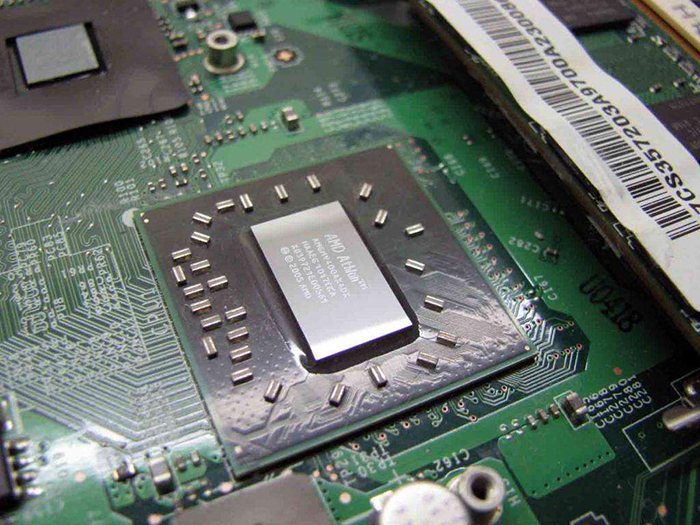

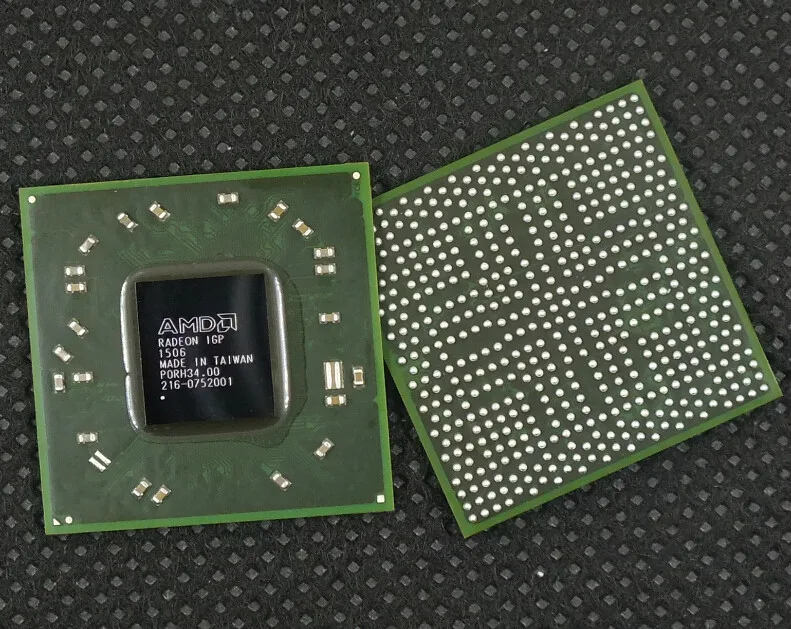

Ремонт материнской платы часто заключается в замене или перепайке главных микросхем (чипов), таких как: северный мост, южный мост и видео чип, от которых зависит работа устройств ноутбука.

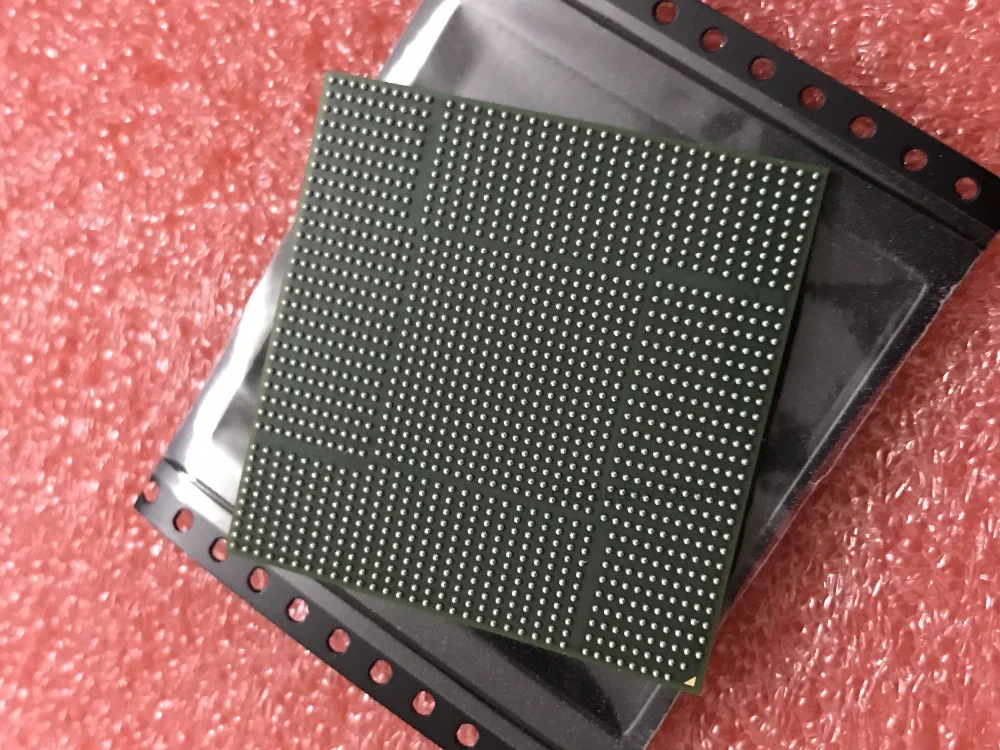

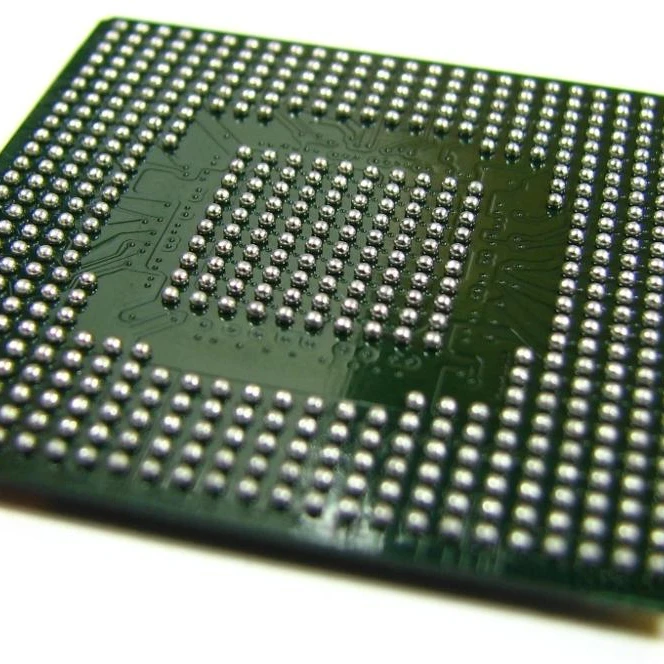

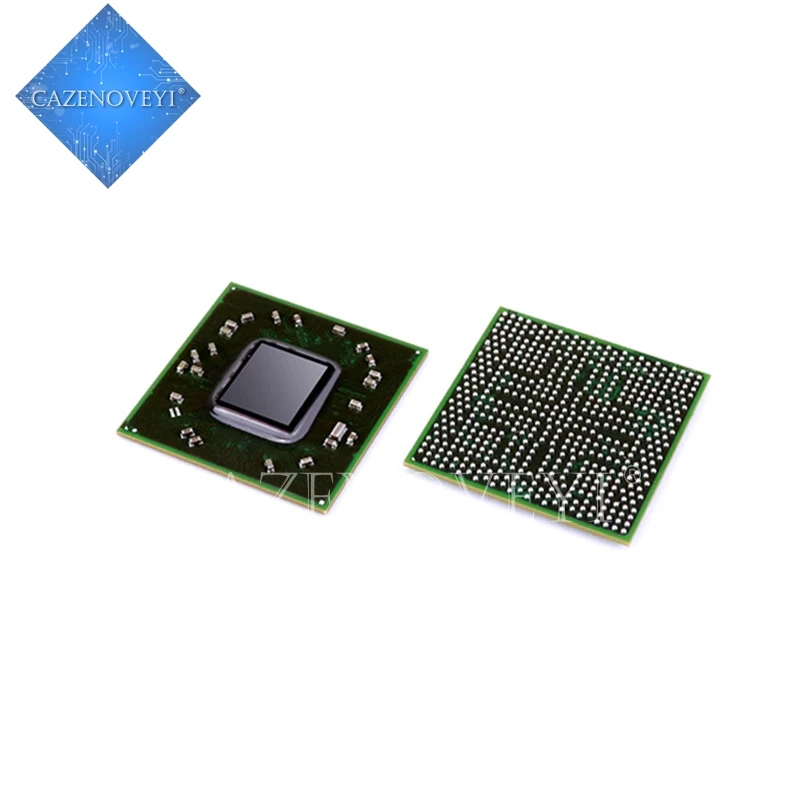

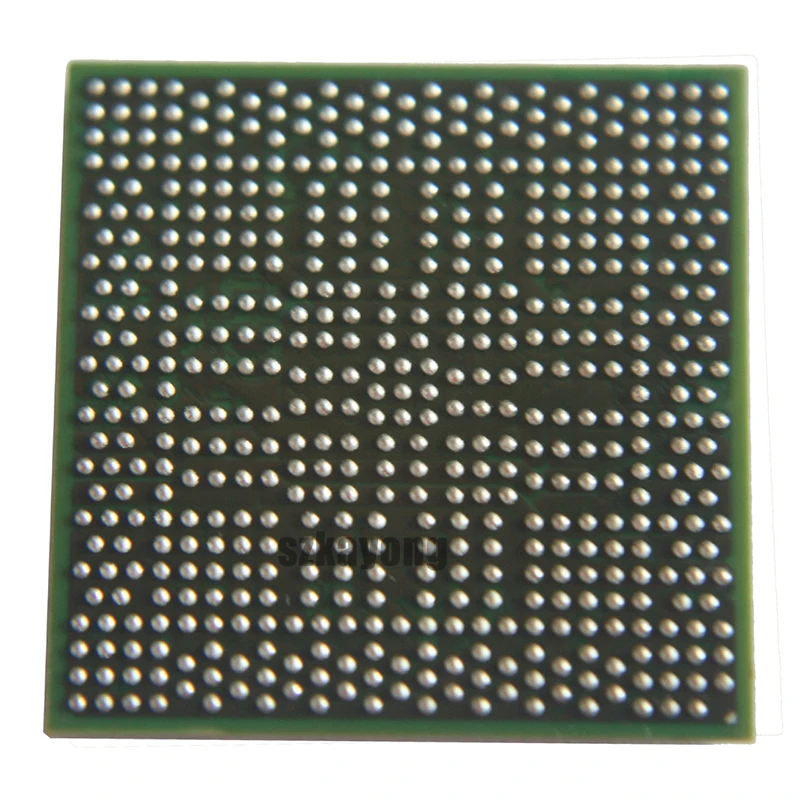

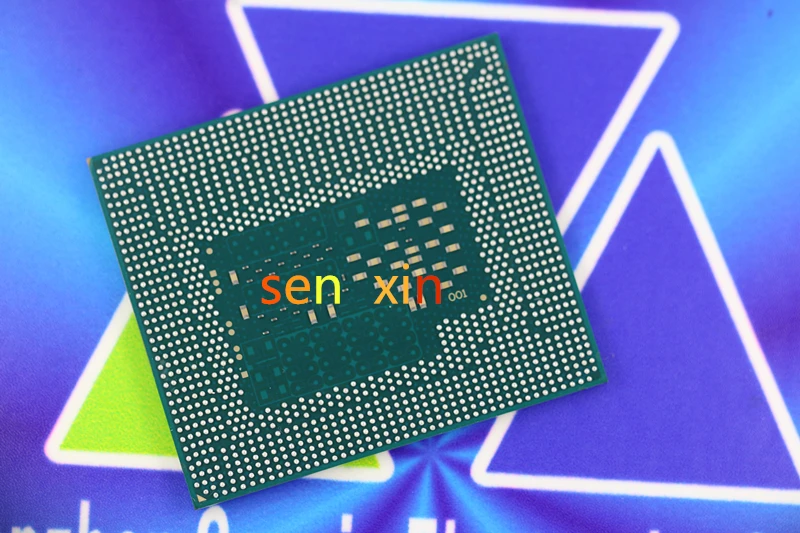

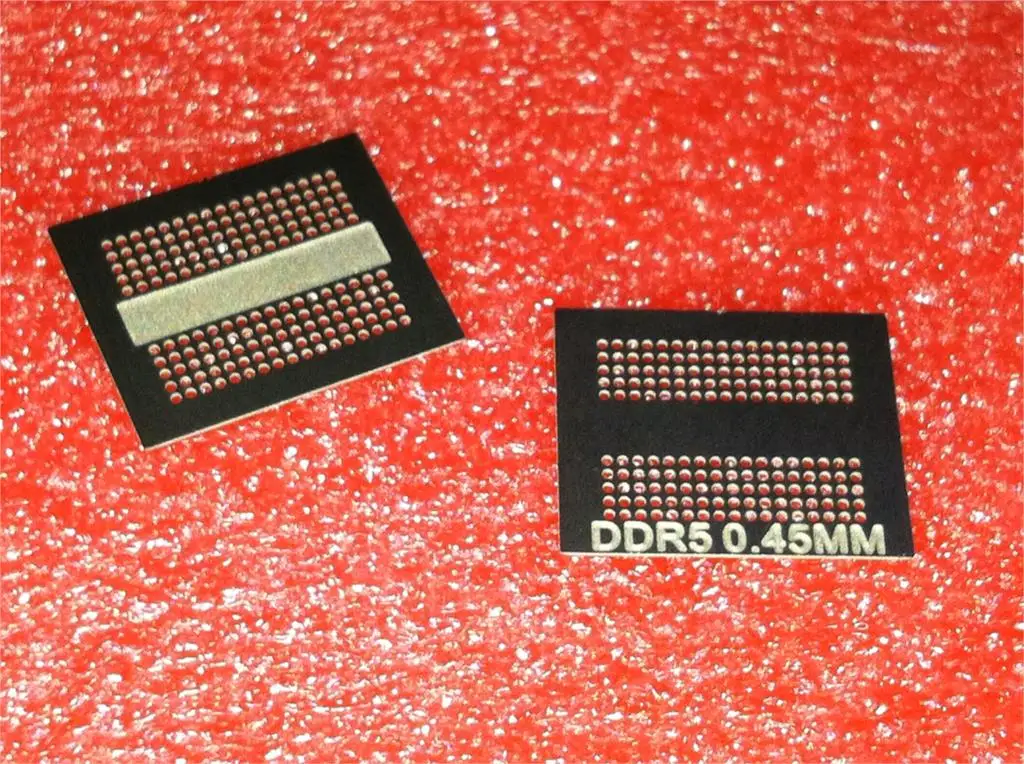

Выполнены эти радиоэлементы в корпусе типа BGA (Ball Grid Array — в переводе с англ. — массив шариков). В данном типе корпуса выводы размещены на нижней поверхности элемента и представляют собой плоские контакты, с нанесённым на них припоем в виде полусферы.

При неисправности любого из этих чипов компьютер работает нестабильно, зависает или вообще не включаться. Неисправность BGA элементов наиболее часто проявляется следующим образом:

- при включении ноутбука загораются индикаторы, включается куллер, экран тёмный обращений к HDD нет

- ноутбук выключается через несколько секунд после включения

- после включения ноутбук постоянно перезагружается

- не работают USB порты, клавиатура, тачпад

- проблемы с изображением или полное его отсутствие

- ноутбук включается после многократных попыток

Основная причина, по которой сгорает северный, южный мост и видеочип — это перегрев!

В следствии перегрева, кристалл чипа утрачивает контакт с его основой или даёт микротрещину как в самом чипе, так и во внутренних межслойных соединениях. А так же при перегреве возможно повреждение BGA монтажа, при котором происходит отрыв чипа от материнской платы, иногда отрыв происходит вместе с посадочными контактными площадками, что безусловно усложняет процедуру ремонта.

А так же при перегреве возможно повреждение BGA монтажа, при котором происходит отрыв чипа от материнской платы, иногда отрыв происходит вместе с посадочными контактными площадками, что безусловно усложняет процедуру ремонта.

Что же делать при неисправности чипа или повреждения его монтажа ?

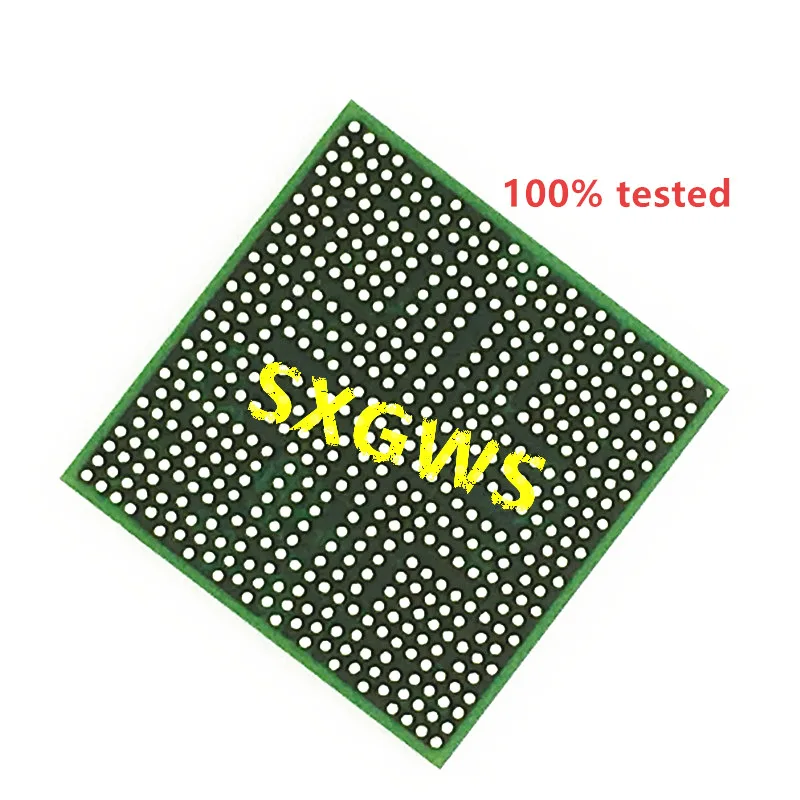

В случае когда чип сгорел, однозначно необходимо произвести замену нерабочего чипа на новый. А при нарушении паяльного соединения, если чип исправен и не повреждён, то можно сделать реболлинг ( демонтаж и монтаж чипа с восстановлением шариков припоя).

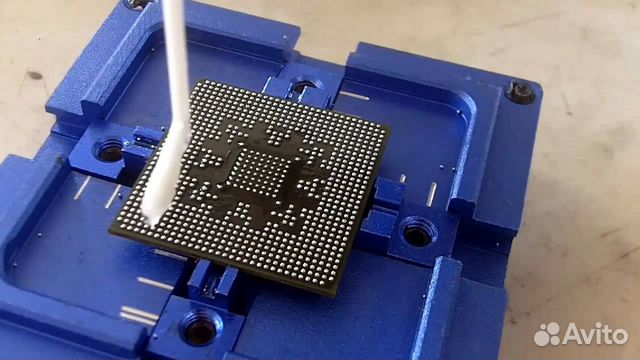

Реболлинг BGA микросхем проводится с помощью специальной оснастки, набора готовых шариков, паяльной пасты либо заготовок с уже установленными шариками и конечно паяльное оборудование.

Замена или реболлинг BGA микросхем является самым сложным и трудоёмким видом ремонта материнской платы и под силу специалисту имеющему большой опыт. Предлагаю ознакомиться с процессом подготовки к монтажу южного моста на материнскую плату, чтобы представить сложность этой работы.

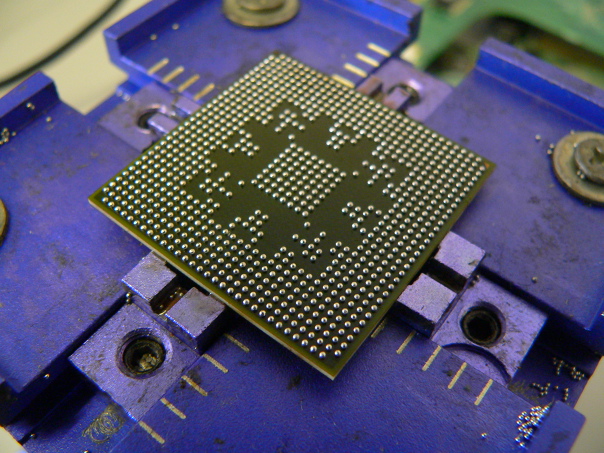

На чипе снятом с материнской платы (донора) отсутствуют несколько контактных шариков.

Восстанавливаем их при помощи специального трафарета.

Перед закладыванием чипа в трафарет, он предварительно смазывается флюсом.

Плотно зажимается между пластинами трафарета.

Теперь понадобятся калиброванные шарики из припоя.

Которые устанавливаются в нужные отверстия.

Делается прогрев феном, что бы шарики расплавились и соединились с контактными площадками.

Далее чип извлекается из трафарета и промывается от флюса.

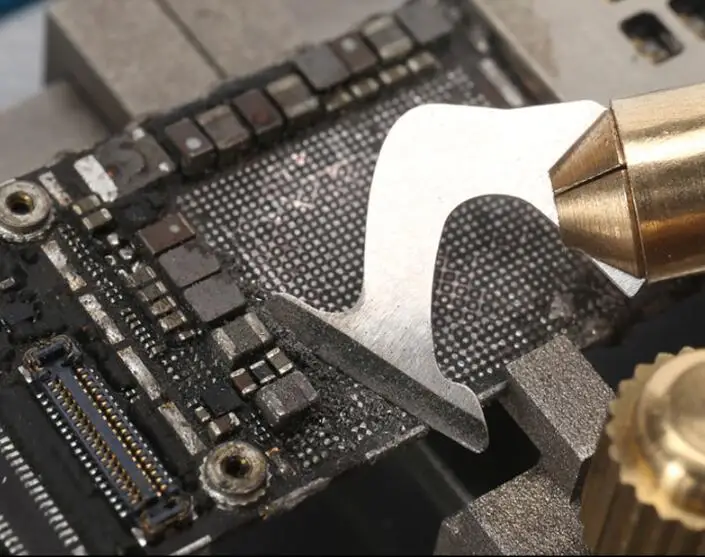

Теперь отпаиваем неисправный чип от материнской платы.

ВНИМАНИЕ! Если при прогреве элемент подпрыгнул, в буквальном смысле, то это свидетельствует о расслоении матернской платы. Такая плата ремонту не подлежит!!!

Оплёткой и паяльником очищается посадочное место под чип от лишнего припоя. Вообще-то на этой плате лучше пользоваться паяльником с жалом «волна», так как оплеткой можно повредить лак вокруг пятаков, а они достаточно нежные.

Вообще-то на этой плате лучше пользоваться паяльником с жалом «волна», так как оплеткой можно повредить лак вокруг пятаков, а они достаточно нежные.

Необходимо тщательно выровнять все пятаки по горизонтали, чтобы не было неровностей во избежание смещения чипа во время пайки.

Теперь всё готово. Осталось припаять новый чип и промыть плату от флюса.

Обращаю ваше внимание, что процедура реболлинга требует определённых профессиональных навыков, которые могут быть получены только в процессе тренировки.

Замена чипа всегда будет лучше реболлинга, т.к. исключает возникновение повторных проблем, к тому же по стоимости разница несущественная. Так же стоит учесть, что материнская плата не выдержит многократных перепаек чипов.

Замена BGA чипов материнской платы — СЦ «Сервисная Фабрика»

Распространенная проблема, возникающая при эксплуатации ноутбуков разных моделей и производителей – появляются неисправности материнских плат, которые заключается в поломке видеочипа и моста. Оборудование, которым располагает «Сервисная фабрика», позволяет выполнить диагностику, установить исправный мост ноутбука и видеочип в кратчайшие сроки. Остановимся подробнее на характерных признаках, говорящих о возможной неисправности.

Оборудование, которым располагает «Сервисная фабрика», позволяет выполнить диагностику, установить исправный мост ноутбука и видеочип в кратчайшие сроки. Остановимся подробнее на характерных признаках, говорящих о возможной неисправности.

Почему возникает необходимость менять видеочип, южный или северный мост

В первую очередь стоит понимать, что представляет собой чип. BGA – корпус микросхемы, контакты которого оканчиваются шариками припоя, располагающимися на контактной площадке. Подобный чип можно заменить на материнской плате, но только с использованием специальной инфракрасной станции, обеспечивающей правильное его позиционирование и качественную одновременную пайку множества контактов.

При производстве ноутбуков преимущественно применяют такие чипы, как северный и южный мосты, а также видеочип. Каждый из этих элементов призван осуществлять возложенные на него задачи и управлять определенными частями и компонентами материнских плат.

Южный мост является BGA-микросхемой, обеспечивающей связь материнской платы с ее элементами, он при этом выполняет задачи концентратора ввода/вывода. Говоря иначе, южный мост сочетает в себе такие функциональные элементы, как контроллер питания и SMBus-шины, разъемы PCI и PCI-Express, контроллер жестких дисков, DMA и USB контроллеры.

Говоря иначе, южный мост сочетает в себе такие функциональные элементы, как контроллер питания и SMBus-шины, разъемы PCI и PCI-Express, контроллер жестких дисков, DMA и USB контроллеры.

Признаки поломки южного моста

- Перестали функционировать все или некоторые порты под USB.

- Не распознается HDD.

- Перестала функционировать клавиатура устройства.

- Ноутбук после включения сразу же перезагружается.

- Перестал определяться дисковод.

- Ноутбук не включается, при попытке запуска системы устройство сильно нагревается.

Северный мост необходим для обеспечения связи таких компонентов, как процессор, материнская плата, видеоконтроллер и оперативная память. Часто в недорогих устройствах он

имеет интегрированное графическое ядро.

Признаки поломки северного моста

- Устройство не удается загрузить с первого раза.

- Не загружается картинка на экране (инициализация не происходит).

- Слышны короткие гудки динамика, оповещающие о невозможности определения наличия оперативной памяти.

- Видеоконтроллер не определяется (возможна неисправность видеочипа или самого контроллера).

Видеоадаптер обычно встраивается в материнскую плату, что делает невозможной произведение его обычной замены. Ремонт ноутбука в таком случае возможен только посредством замены видеочипа, отвечающего за определение типа интерфейса, разрешения, цветность и частоты дискретизации. Наиболее распространенными производителями таких чипов являются nVidia, Intel и AMD.

Признаки поломки видеочипа

- Включение устройства не приводит к отображению картинки.

- Белый экран после включения.

- Изображение выводится только на внешний экран.

- Появление артефактов (хаотичное расположение разноцветных символов на матрице устройства).

- После включения слышно длинный гудок, а затем два коротких.

Причины поломки мостов и видеочипов

Одной из наиболее распространенных причин являет систематичный перегрев. Длительная работа ноутбука при высокой температуре и засоренной системе охлаждения зачастую приводят к нарушению работы чипов.

Еще одной часто возникающей причиной является физическое воздействие, например, падения или удары.

Мосты могут выходить из строя, если они обладают низким качеством, поэтому при ремонте необходимо установить надежный, предварительно проверенный чип, тогда устройство сможет прослужить еще длительный срок.

При возникновении поломок ноутбука рекомендуем обращаться в «Сервисную фабрику», где опытные специалисты устранят неисправности в кратчайший срок. Наличие сертифицированных устройств позволяет выполнять сложный ремонт по замене BGA элементов в ноутбуке. Мастер подберет качественный чип и произведет его установку. Связаться со специалистом можно по номеру +7 (383) 218-10-83 или оставив заявку на сайте сервисного центра.

Советы по размещению BGA-микросхем, которые нельзя пропустить

С развитием технологии упаковки микросхем BGA (матрица шариковых решеток) стала стандартной формой упаковки. Что касается чипов с сотнями выводов, применение корпуса BGA дает огромные преимущества.

Чипы BGA выигрывают у чипов QFP (квадратный плоский корпус) с точки зрения формы корпусов BGA. Корпуса BGA значительно уменьшают физический размер микросхем за счет массива шариков припоя, заменяющих периферийные выводы на микросхемах QFP, что особенно очевидно, когда доступно несколько контактов ввода-вывода. Площадь поверхности BGA линейно увеличивается с увеличением количества контактов ввода-вывода, в то время как площадь поверхности QFP увеличивается с увеличением площади количества контактов ввода-вывода. В результате корпус BGA обеспечивает большую технологичность компонентов с несколькими выводами, чем QFP. Вообще говоря, количество контактов ввода/вывода варьируется от 250 до 1089., который конкретно определяется типом и размером упаковки. Что касается технологичности, чипы BGA также лучше, чем чипы QFP. Выводы микросхем корпуса BGA имеют форму шара и распределены в 2D-массиве. Более того, контакты ввода-вывода имеют больший шаг, чем QFP, и работают как твердые шарики, которые не деформируются при контакте.

По причинам, рассмотренным выше, микросхемы корпусов BGA широко применяются сборщиками электроники. Однако особая форма корпусов BGA приводит к более высокому риску короткого замыкания при пайке, если только на этапе проектирования не используются некоторые важные советы по компоновке. Таким образом, в оставшейся части этой статьи будут продемонстрированы некоторые важные правила компоновки BGA-микросхем, чтобы можно было получить оптимальный эффект пайки при сборке SMT (технология поверхностного монтажа).

• Шаг и расстояние

Шаг шариков припоя для корпусов BGA обычно остается на уровне 50 мил. Чтобы соответствовать требованиям технологии, используемой в процессе производства печатных плат, расстояние между сквозным отверстием и краем контактной площадки должно быть не менее 8 мил, а расстояние между дорожками и краем контактной площадки может быть уменьшено до 5–6 мил.

• Установка метки позиционирования

Поскольку корпуса BGA трудно проверить невооруженным глазом, а паяные соединения даже не видны невооруженным глазом, необходимо установить точные реперные метки, чтобы они соответствовали требованиям проверки сборки, ручной сборки и замены после доработки.

Обычной практикой является размещение двух реперных меток в противоположных углах компонента BGA или двух угловых меток, как показано на следующем рисунке.

И реперные метки, и угловые метки размещаются на эквивалентном слое с корпусами BGA, то есть на слое компонентов. Реперные метки обычно имеют три типа формы: квадрат, круг и треугольник, размер которых варьируется от 20 до 80 мил, а площадь без паяльной маски остается размером 60 мил. Ширина угловых меток находится в диапазоне от 8 до 10 мил, что обеспечивает наиболее точное выравнивание для графических площадок BGA.

• Токопроводящие сквозные отверстия между контактными площадками

Вообще говоря, сквозные отверстия НЕ ДОЛЖНЫ располагаться между контактными площадками с заменой глухих переходных отверстий и скрытых переходных отверстий. Тем не менее, этот метод приведет к более высокой стоимости изготовления печатной платы. Если между контактными площадками необходимо сделать сквозные отверстия, следует использовать масло для паяльной маски, чтобы предотвратить вытекание припоя или заполнить или закрыть отверстия, чтобы предотвратить короткие замыкания при пайке.

• Подушечка

Среди всех выводов BGA-чипов многие выводы связаны с питанием или заземлением. Если площадка выполнена в виде сквозного отверстия, для трассировки будет сэкономлено много места. Однако этот тип конструкции подходит только для технологии пайки оплавлением. Так как используется метод сборки через сквозное отверстие, объем сквозного отверстия должен быть совместим с количеством паяльной пасты.

Компоновка микросхем BGA никогда не ограничивается вышеперечисленными аспектами, и в одной статье практически невозможно охватить все советы по компоновке микросхем BGA. Помимо вышеперечисленных пунктов, компоновка BGA-компонентов также связана с возможностями и параметрами оборудования контрактных производителей или сборщиков. Например, максимальный и минимальный размер платы, с которой может работать сборщик микросхем, могут отличаться друг от друга, что требует соответствующих модификаций конструкции, чтобы они были совместимы с различными требованиями к конструкции. В результате очень важно получить полное подтверждение всего, что касается компоновки микросхемы BGA, чтобы получить оптимальную производительность собранной печатной платы и последующих конечных продуктов.

PCBCart предлагает всесторонние предложения компоновки компонентов BGA для достижения оптимального баланса между стоимостью и функциями

Перед реальным производством или сборкой инженерам PCBCart требуется время подтверждения. На самом деле это того стоит. Все подтверждения касаются идеального соответствия между вашим дизайном, нашими производственными возможностями и параметрами нашего оборудования, а также максимальной экономии времени и денег без ущерба для ожидаемых функций. Хотите получить рекомендации по компоновке компонентов BGA прямо сейчас? Примечание: они БЕСПЛАТНЫ. Попробуйте онлайн-котировку, нажав кнопку ниже. Мы рассчитаем стоимость сборки вашей печатной платы.

На самом деле это того стоит. Все подтверждения касаются идеального соответствия между вашим дизайном, нашими производственными возможностями и параметрами нашего оборудования, а также максимальной экономии времени и денег без ущерба для ожидаемых функций. Хотите получить рекомендации по компоновке компонентов BGA прямо сейчас? Примечание: они БЕСПЛАТНЫ. Попробуйте онлайн-котировку, нажав кнопку ниже. Мы рассчитаем стоимость сборки вашей печатной платы.

Запрос на БЕСПЛАТНУЮ смету сборки BGA SMT

Полезные ресурсы

• Введение в технологию упаковки BGA

• Факторы, влияющие на качество сборки BGA

• Применение технологии поверхностного монтажа (SMT) на корпусах с шариковой решеткой (BGA)

• Эффективные меры контроля качества сборки с шариковой решеткой (BGA) ) Паяные соединения

• Требования к файлам проекта для обеспечения эффективной сборки BGA

• Как получить точную цену для ваших требований к сборке BGA

Работа с BGA: дизайн и компоновка

Пакет Ball Grid Array, или BGA, больше не является исключительной прерогативой больших сложных микросхем на материнских платах компьютеров: сегодня даже простые микроконтроллеры доступны с этими маленькими шариками припоя. Тем не менее, многие любители предпочитают оставаться с корпусами QFP и QFN, потому что их легче паять. Хотя это справедливо, корпуса BGA могут обеспечить значительную экономию места, а иногда и являются единственным выбором: из-за продолжающейся нехватки микросхем некоторые другие версии корпусов могут быть просто недоступны. Даже пайка не должна быть сложной: если вы уже знакомы с паяльной пастой и профилями оплавления, добавить в смесь один или два BGA довольно просто.

Тем не менее, многие любители предпочитают оставаться с корпусами QFP и QFN, потому что их легче паять. Хотя это справедливо, корпуса BGA могут обеспечить значительную экономию места, а иногда и являются единственным выбором: из-за продолжающейся нехватки микросхем некоторые другие версии корпусов могут быть просто недоступны. Даже пайка не должна быть сложной: если вы уже знакомы с паяльной пастой и профилями оплавления, добавить в смесь один или два BGA довольно просто.

В этой статье мы покажем, что работа с микросхемами BGA не так сложна, как может показаться. Основное внимание будет уделено дизайну печатной платы: как нарисовать правильные посадочные места, как развести большое количество сигналов и какими возможностями должен обладать ваш производитель печатных плат. Мы расскажем о методах пайки и доработки в следующей статье, но сначала давайте посмотрим, почему BGA вообще используются.

Что это за шаровая сетка?

По мере развития компьютерных технологий в 19В 90-е материнские платы внутри наших ПК становились все более и более сложными. 8-битные шины данных 1980-х годов уступили место 16-битным, 32-битным и даже 64-битным шинам между ЦП, основной памятью и платами расширения, такими как контроллеры жестких дисков и адаптеры дисплея. Все эти шины нужно было вводить и выводить из различных микросхем, для которых поэтому требовалось много контактов.

8-битные шины данных 1980-х годов уступили место 16-битным, 32-битным и даже 64-битным шинам между ЦП, основной памятью и платами расширения, такими как контроллеры жестких дисков и адаптеры дисплея. Все эти шины нужно было вводить и выводить из различных микросхем, для которых поэтому требовалось много контактов.

Типичным корпусом для сложных микросхем в то время был четырехплоскостной корпус (QFP) с длинными рядами контактов в форме крыла чайки на каждой стороне. При увеличении количества контактов до 200 и более эти корпуса становились все более громоздкими: они не только становились очень большими по сравнению с чипом внутри, но и контакты становились чрезвычайно маленькими и хрупкими. Большие микросхемы QFP требовали осторожного обращения, чтобы не погнуть какие-либо контакты и не сделать микросхему непригодной для пайки.

Пакет Ball Grid Array, или BGA, был разработан для решения обеих этих проблем. Размещение штифтов в виде сетки в нижней части упаковки вместо того, чтобы распределять их по краю, обеспечивает гораздо более эффективное использование пространства. Кроме того, шарики припоя намного надежнее, чем крошечные штифты на корпусах QFP с малым шагом. Хотя производители изначально опасались проблем с производством и тестированием, корпус BGA оказался очень надежным и с тех пор стал повсеместным во всех типах электронного оборудования.

Кроме того, шарики припоя намного надежнее, чем крошечные штифты на корпусах QFP с малым шагом. Хотя производители изначально опасались проблем с производством и тестированием, корпус BGA оказался очень надежным и с тех пор стал повсеместным во всех типах электронного оборудования.

Рисунок ниже, на котором показана часть материнской платы ПК 1997 года выпуска, наглядно иллюстрирует разницу в эффективности использования площади между корпусами QFP и BGA. Контроллер ATI VGA слева имеет 208-контактный корпус QFP с шагом контактов 0,5 мм. Системный контроллер Ali M1531 (справа) умудряется разместить 328 контактов в своем корпусе BGA с шариками припоя с гораздо более удобным шагом 1,27 мм.

Эта материнская плата для ПК 1997 года оснащена графическим чипом ATI 3D Rage II в корпусе QFP и системным контроллером Ali M1531 в корпусе BGA. Обратите внимание, что оба чипа занимают примерно одинаковую площадь, хотя у чипа BGA на 57 % больше контактов. Корпус BGA обычно строится вокруг интерпозера: небольшой печатной платы, которая служит интерфейсом между фактическим чипом и печатной платой, на которой он установлен. Чип приварен к промежуточному элементу и покрыт защитной эпоксидной смолой. Интерпозитор направляет сигналы от края чипа к массиву контактных площадок внизу, к которым прикреплены маленькие шарики припоя. Затем готовый корпус BGA помещается на печатную плату и нагревается. Шарики припоя плавятся и создают соединение между платой и переходником.

Чип приварен к промежуточному элементу и покрыт защитной эпоксидной смолой. Интерпозитор направляет сигналы от края чипа к массиву контактных площадок внизу, к которым прикреплены маленькие шарики припоя. Затем готовый корпус BGA помещается на печатную плату и нагревается. Шарики припоя плавятся и создают соединение между платой и переходником.

Типичные BGA в первые дни имели шаг шарика 1,27 мм. По мере совершенствования технологий корпуса BGA становились все меньше и меньше, пока интерпозер не стал намного больше, чем чип внутри. Эти миниатюрные BGA известны как корпуса в масштабе микросхемы или CSP и обычно имеют шаг шарика от 1,0 до 0,5 мм.

Однако поиски миниатюризации на этом не закончились: производители полупроводников в конце концов разработали BGA с перевернутым чипом или пакет масштабирования на уровне пластины (WL-CSP), в котором вообще обходились без интерпозера. Вместо этого в конструкции перевернутого чипа шарики припоя размещаются непосредственно на поверхности чипа с шагом, который может составлять всего 0,3 мм. Затем микросхема монтируется вверх ногами на печатную плату либо с защитным слоем эпоксидной смолы на обратной стороне, либо вообще без упаковки.

Вместо этого в конструкции перевернутого чипа шарики припоя размещаются непосредственно на поверхности чипа с шагом, который может составлять всего 0,3 мм. Затем микросхема монтируется вверх ногами на печатную плату либо с защитным слоем эпоксидной смолы на обратной стороне, либо вообще без упаковки.

Существует огромное разнообразие маркетинговых названий для различных корпусов типа BGA с небольшой стандартизацией между производителями. Но если вы просто хотите, чтобы использовал как чип BGA, не имеет большого значения, как он называется или даже как он был изготовлен: методы компоновки печатных плат одинаковы для всех типов. Итак, давайте посмотрим, как разработать для них разводку печатных плат.

Основы BGA: контактные площадки и посадочные места

Представьте себе следующую ситуацию: вы разрабатываете современную установку LIDAR и выбрали времяцифровой преобразователь TDC7201 для выполнения измерений времени пролета. . В отличие от своего предшественника TDC7200, этот чип доступен только в 25-контактном корпусе nFBGA, поэтому у вас нет другого выбора, кроме как сделать плату BGA. Вам также понадобится микроконтроллер для обработки данных и выберите Microchip ATmega164. К сожалению, сегодняшняя нехватка чипов означает, что версии QFP и QFN нигде не найти, поэтому вы застряли с 49-контактная версия VFBGA. Что касается регулятора LDO, который питает все это, вы наткнетесь на отличную сделку: ваш любимый поставщик продает ONSemi NCP161 в продаже. Как вы уже, наверное, догадались, он также поставляется в корпусе BGA, в данном случае крошечной четырехконтактной версии.

. В отличие от своего предшественника TDC7200, этот чип доступен только в 25-контактном корпусе nFBGA, поэтому у вас нет другого выбора, кроме как сделать плату BGA. Вам также понадобится микроконтроллер для обработки данных и выберите Microchip ATmega164. К сожалению, сегодняшняя нехватка чипов означает, что версии QFP и QFN нигде не найти, поэтому вы застряли с 49-контактная версия VFBGA. Что касается регулятора LDO, который питает все это, вы наткнетесь на отличную сделку: ваш любимый поставщик продает ONSemi NCP161 в продаже. Как вы уже, наверное, догадались, он также поставляется в корпусе BGA, в данном случае крошечной четырехконтактной версии.

Итак, как вы собираетесь проектировать печатную плату для этой тройки микросхем BGA? Как всегда, таблицы данных производителей — отличное место для начала. Давайте сначала посмотрим, что говорит ON Semiconductor о том, как нарисовать правильный след для их NCP161: на странице 21 таблицы данных мы находим рекомендуемый рисунок площадки, который указывает диаметр контактной площадки 0,15 мм с Колодки типа NSMD .

NSMD расшифровывается как «Non-Solder Mask Defined», что означает контактную площадку, которая частично не покрыта паяльной маской. Другим вариантом является контактная площадка, определяемая паяльной маской, в которой паяльная маска закрывает часть контактной площадки. Хотя оба типа имеют свое применение, тип NSMD обычно рекомендуется производителями для микросхем BGA, поскольку он обеспечивает более надежное соединение припоя: шарик припоя может захватывать стороны контактной площадки, а также верхнюю часть.

Разница между контактными площадками BGA, определенными паяльной маской (слева), и контактными площадками BGA, не определенными паяльной маской (справа) Если мы нарисуем посадочное место для нашего маленького четырехвыводного корпуса BGA в KiCAD, два варианта будут выглядеть следующим образом. Медные контактные площадки показаны красным, а отверстия паяльной маски — фиолетовым. Розовый контур — это внутренний двор компонента, который определяет, насколько близко могут быть установлены другие компоненты.

Розовый контур — это внутренний двор компонента, который определяет, насколько близко могут быть установлены другие компоненты.

Для версии NSMD отверстия в паяльной маске должны быть немного больше медных контактных площадок; в данном случае мы использовали отверстия 0,25 мм на контактных площадках 0,15 мм, что означает, что отверстия паяльной маски простираются всего на 0,05 мм с каждой стороны контактной площадки. Вы должны уточнить у производителя вашей печатной платы, достаточно ли точно для этого выполняется выравнивание паяльной маски; типичные значения составляют 2 мила (0,05 мм), что означает, что в худшем случае ваша паяльная маска будет почти касаться края вашей контактной площадки. Если ваш производитель не может обеспечить более точное выравнивание, вы можете немного увеличить отверстие контактной площадки. Имейте в виду, что оставшаяся паяльная маска между контактными площадками должна удовлетворять правилу минимального осколка паяльной маски.

Обратите внимание, что контактные площадки BGA нумеруются не последовательно, а в формате строки-столбца: строки имеют маркировку A, B, C и т. д. сверху вниз, а столбцы нумеруются слева направо. Контакт A1 в верхнем левом углу обычно обозначается какой-либо меткой на верхней стороне микросхемы, чтобы помочь вам правильно сориентировать деталь.

Одна вещь, которая будет очень полезна при сборке вашей печатной платы, особенно если вы делаете это вручную, — это наличие контура упаковки, указанного на слое шелкографии. Поскольку вы не можете видеть шарики припоя и контактные площадки при установке чипа, шелкография — единственный способ определить, правильно ли вы расположили чип. Не забудьте нарисовать какой-нибудь индикатор, чтобы указать, какой контакт является A1, иначе вы все равно будете догадываться, какая из четырех ориентаций правильная.

Полный отпечаток печатной платы для нашего четырехконтактного корпуса BGA С помощью всего четырех контактных площадок можно легко подключить этот чип регулятора напряжения к остальной части нашей схемы. Хотя может показаться заманчивым нарисовать несколько больших силовых плоскостей для входных, выходных и заземляющих соединений и перекрыть их контактными площадками, обычно лучше сначала нарисовать тонкую дорожку для каждой контактной площадки, а затем соединить эту трассу с любыми более крупными структурами.

Хотя может показаться заманчивым нарисовать несколько больших силовых плоскостей для входных, выходных и заземляющих соединений и перекрыть их контактными площадками, обычно лучше сначала нарисовать тонкую дорожку для каждой контактной площадки, а затем соединить эту трассу с любыми более крупными структурами.

Это связано с возможностью пайки. Когда шарик припоя расплавится, он попытается прилипнуть к любой меди, которую он может увидеть, что означает как контактную площадку, так и дорожку, соединяющую ее. Таким образом, во время пайки чип будет испытывать небольшое натяжение в направлении дорожки. Радиально-симметричные соединения должны нейтрализовать силы, создаваемые каждым шариком припоя, и обеспечить более предсказуемый процесс пайки.

Полная компоновка нашего LDO с окружающими компонентами. VCC и GND оба опускаются на плоскости питания во внутренних слоях. Обратите внимание, какой крошечный чип, даже по сравнению с конденсаторами размера 0603.BGA Routing: Dog-Bone Layout

Все становится немного сложнее, когда мы размещаем наш микроконтроллер с его сеткой 7×7 шариков припоя. Проложить дорожки ко всем 49 контактным площадкам не так просто, поэтому давайте начнем с самого простого: с внешних контактов. Мы можем просто направить их наружу, используя горизонтальные и вертикальные трассировки.

Проложить дорожки ко всем 49 контактным площадкам не так просто, поэтому давайте начнем с самого простого: с внешних контактов. Мы можем просто направить их наружу, используя горизонтальные и вертикальные трассировки.

Второй слой штифтов может быть проложен с дорожками, проходящими между внешними контактными площадками. Конечно, наши правила проектирования печатных плат должны позволять это: минимальная ширина дорожки и зазор должны быть не более c = (p-d)/3, где p — шаг контактной площадки, а d — диаметр контактной площадки. Для этого примера при шаге 0,65 мм и диаметре 0,35 мм минимальный зазор и ширина дорожки составляют 0,1 мм: жестко, но все же возможно у многих производителей.

С третьего слоя все становится интереснее, потому что с этого момента нам понадобятся переходные отверстия для вывода наших сигналов. Самый распространенный способ сделать это — разместить по одному переходному отверстию в середине каждых четырех контактных площадок и провести к нему диагональную дорожку от одной из контактных площадок.

Конечно, мы должны сначала убедиться, что у нас достаточно места для размещения переходного отверстия. Немного геометрии говорит нам, сколько именно нам нужно: если шаг контактных площадок равен p, то расстояние по диагонали между центральными точками двух контактных площадок равно p√2. Тогда расстояние между внутренними краями колодок равно p√2 – d, где d – диаметр колодки.

Для ATmega164 с p = 0,65 мм и d = 0,35 мм это означает, что между контактными площадками имеется зазор 0,57 мм. Нам нужно оставить зазор не менее 0,1 мм между контактными площадками и переходным отверстием, поэтому максимальный размер переходного отверстия составляет 0,37 мм. Это в значительной степени на пределе того, что может предложить большинство производителей; вы можете получить немного места, переместив переходное отверстие немного ближе к контактной площадке, к которой оно подключено, но для деталей с меньшим шагом, таких как этот, вам придется использовать более дорогие производственные варианты.

После размещения переходных отверстий мы получаем макет, показанный ниже. Это стиль компоновки «собачья кость» , названный в честь комбинации площадки-трассировки-отверстия, которая выглядит как мультяшная кость. В этом простом случае у нас есть только девять собачьих костей и много места для маршрутизации сигналов на нижнем слое. Если бы вместо этого у нас была упаковка с шариками 8×8, то у нас было бы шестнадцать собачьих костей, а нижний слой был бы так же переполнен, как и верхний.

Компоновку «собачья кость» можно распространить на BGA любого размера. Но по мере роста количества контактных площадок увеличивается и количество слоев, необходимых для маршрутизации всех сигналов. BGA 7×7 или 8×8 можно развести всего с двумя сигнальными слоями, но 9Чипа ×9 или 10×10 нужно как минимум три. Как правило, вам нужен новый слой маршрутизации для каждых двух дополнительных рядов контактных площадок. На практике многие сигналы будут выводами питания и заземления, которые могут напрямую подключаться к внутренней плоскости питания и не требуют дальнейшей маршрутизации. Также могут быть неиспользуемые контакты, что опять же дает вам немного больше места для маршрутизации.

Также могут быть неиспользуемые контакты, что опять же дает вам немного больше места для маршрутизации.

Важно убедиться, что все переходные отверстия под вашим BGA-чипом закрыты или покрыты паяльной маской. Если это не так, то шарики расплавленного припоя могут течь на переходные отверстия, а также на предполагаемые контактные площадки припоя, вызывая смещение и короткие замыкания. Вам нужно будет уточнить у производителя вашей печатной платы, поддерживают ли они шатровые переходные отверстия: обычно для этого требуется дополнительный этап обработки, на котором переходные отверстия заполняются каким-либо материалом перед нанесением паяльной маски.

Разводка BGA: компоновка Via-in-Pad

Другой стиль разводки BGA — via-in-pad . Обычно это делается для BGA с очень мелким шагом, когда вы не можете разместить переходное отверстие между четырьмя контактными площадками. Основная идея проста: вы размещаете по одному сквозному отверстию внутри каждой из внутренних контактных площадок и направляете сигналы наружу из нижнего слоя. Проблема в том, что вы не можете просто поместить обычные переходные отверстия в контактные площадки BGA, потому что расплавленный припой будет всасываться внутрь переходного отверстия из-за капиллярного действия и вызывать ненадежные соединения. Поэтому вашему производителю потребуется заполнить переходные отверстия и нанести сверху металлическое покрытие, чтобы обеспечить плоскую поверхность для пайки. Официальный термин для этого — IPC-4761 Тип VII, Заполненное и Закрытое переходное отверстие.

Проблема в том, что вы не можете просто поместить обычные переходные отверстия в контактные площадки BGA, потому что расплавленный припой будет всасываться внутрь переходного отверстия из-за капиллярного действия и вызывать ненадежные соединения. Поэтому вашему производителю потребуется заполнить переходные отверстия и нанести сверху металлическое покрытие, чтобы обеспечить плоскую поверхность для пайки. Официальный термин для этого — IPC-4761 Тип VII, Заполненное и Закрытое переходное отверстие.

Переходные отверстия должны быть достаточно маленькими, чтобы поместиться внутри контактной площадки BGA, и обычно в конечном итоге они представляют собой микроотверстия: просверленные лазером, а не механической дрелью. Вы также можете упростить разводку, используя глухие переходные отверстия, которые не проходят через всю плату, а останавливаются там, где вы хотите. Как правило, это дорогостоящий вариант, но если в вашей конструкции используются самые маленькие микроотверстия типа VII и самый узкий зазор, то вы, вероятно, уже используете самый дорогой план, который в любом случае включает глухие переходные отверстия. Ниже приведен пример компоновки, показывающий применение технологии via-in-pad к TDC7201, хотя обычно это не требуется на таком простом 25-контактном устройстве.

Ниже приведен пример компоновки, показывающий применение технологии via-in-pad к TDC7201, хотя обычно это не требуется на таком простом 25-контактном устройстве.

Независимо от того, использовали ли вы стили компоновки «собачья кость» или «отверстие в контактной площадке», как только вам удалось вывести все сигналы на край вашего BGA (процесс, называемый «отводной трассировкой»), остальная часть вашего дизайна печатной платы будет почти так же, как если бы вы использовали пакет QFP или QFN. Окончательный результат может выглядеть примерно так, как показано на изображении вверху этой статьи.

Как видите, проектирование печатных плат для корпусов BGA малого и среднего размера не должно быть сложным. Пока минимальный шаг дорожки, зазор и размер переходного отверстия, предлагаемые производителем вашей печатной платы, хорошо соответствуют размеру контактной площадки и шагу микросхем, которые вы планируете использовать, все готово. Классические BGA с шагом 1,27 мм могут быть изготовлены практически любым производителем, в то время как корпуса меньшего размера с шагом до 0,65 мм обычно требуют одного из более продвинутых вариантов обработки с более жесткими правилами проектирования.

/83882bcab20cc9f.ru.s.siteapi.org/img/f61486d105846aec40123b5bd0821bbf5a46e0e0.jpg)