Корпус для электроники своими руками, металлический корпус из профильной трубы

Е-ветерок.ру

Энергия ветра и солнца

> Тест lifepo4, зависимость напряжения и ёмкости

> Активный балансир для литиевых АКБ

> Контроллер ФОТОН 150/50 MPPT WI-FI

> Отчёт о состоянии электростанции весна 2019

> Инвертор SILA +MPPT

> Гибридные инверторы SILA

> Реле напряжения XH-M609

> DC 300V 100A ваттметр

> ZT-X RM409B True-RMS цифровой мультиметр

> Электровелосипед, передний привод на my1016

За основу своего корпуса я взял отрезок профильной трубы размером 100*50 мм, с толщиной стенки 3 мм. Мне как-раз нужен был именно таких размеров корпус, чтобы он эффективно рассеивал тепло за счёт массы и площади. Но сейчас можно купить профильную трубу любых размеров, например для мелкой электроники есть трубы 40*20 мм с толщиной стенки 2 мм, ну и другие размеры тоже доступны повсеместно, и главное стоит это всё довольно дешево. А для изготовления ничего особого не надо, достаточно иметь дрель или шуруповёрт чтобы сверлить отверстия, ну и порезать как нужно с помощью болгарки. Ниже на фото то что получилось у меня,

А для изготовления ничего особого не надо, достаточно иметь дрель или шуруповёрт чтобы сверлить отверстия, ну и порезать как нужно с помощью болгарки. Ниже на фото то что получилось у меня,

>

Корпус состоит из пяти основных частей, размеры 180*100*50 мм. Сам корпус это отрезок профильной трубы нужной длинны, я отрезал 18 см. Две боковые крышки, я отрезал из той-же профильной трубы. Они стягиваются четырьмя шпильками, проходящими через весь корпус, они проходят по углам и не мешают размещать внутри детали электроники. Чтобы контроллер не прижимался тыльной стороной к стенке при монтаже и был зазор для хорошего охлаждения, я разрезал профиль 20*20 мм чтобы получились две L-образные полосы, которые прикрутил с боков. Ниже на фото детальки корпуса, вырезал обычной маленькой болгаркой.

>

>

>

Боковые крышки притягиваются на шпильки

>

>

>

>

Корпус после изготовления был покрашен краской из баллончика, перед покраской я прошёлся наждачной бумагой, а так не грунтовал и не обезжиривал, хотя это очень желательно делать чтобы краска потом не отстала и не шелушилась.

>

>

>

>

>

Ниже видео с которого размещены фотографии выше.

В общем таким образом можно делать любые корпуса для различной электроники. Металлический корпус обладает хорошей теплоотводностью, прочный, но правда тяжёлый и больше подходит для стационарнонго использования.

Изготовление корпуса из оргстекла своими руками.

Нередко перед любителями конструировать разного рода самодельные устройства встает проблема во что «одеть» свою самоделку. Еще чаще в подобных случаях приходит на помощь какая-нибудь заранее припасенная коробочка. Ну или купленная в ближайшем магазине.

Такой ход, конечно, хорош всем – меньше возни, но временами самому конструктору не нравится его детище. Ну или смиряется с неэстетическим внешним видом своего устройства. «Работает, да и ладно!».

«Работает, да и ладно!».

В прошлом, я часто страдал от этой проблемы, но ее оковы пали, после того как я научился делать корпуса из оргстекла в домашних условиях. Вот об этом мы и поговорим. Для начала изготовления корпуса нам потребуется чертёж того, что вы хотите получить в итоге, и габаритные размеры. Совет: указывайте размеры с припуском, иначе велика вероятность того, что получившийся корпус будет мал для вашего устройства.

После того как чертёж готов, переходим к практике. Нужно разметить оргстекло и вырезать заготовку. Самым лучшим решением для начала изготовления корпуса, это начать с основания корпуса, с крупной детали на которую будут крепиться остальные детали.

Резать оргстекло удобно специальным резаком, сделанным из ножовочного полотна.

Мой набор для резки и разметки оргстекла.

Прикладывая линейку к линии, проводим резаком вдоль линейки несколько раз, до тех пор, пока на поверхности оргстекла не останется глубокая бороздка. После этого, как и с обычным стеклом, просто разламываем по линии оргстекло на две части. Лучше это делать подложив под лист оргстекла длинную рейку, или совместив место слома с краем стола

После этого, как и с обычным стеклом, просто разламываем по линии оргстекло на две части. Лучше это делать подложив под лист оргстекла длинную рейку, или совместив место слома с краем стола

Слева не обработанный край, справа обработанный. Разница чувствуется даже визуально.

Края получившейся заготовки не ровные, с остатками бороздок и задирами. Их необходимо обработать напильником и мелкозернистой наждачкой. Это удобно делать, приложив заготовку к краю стола и крепко ее прижав. После обработки края намного лучше и приятнее на ощупь.

Далее перенесение линий сгиба с чертежа на заготовку. Тут есть один нюанс. Чтобы получился красивый корпус из оргстекла, линии сгиба лучше обозначать точками. Иначе после плавки есть вероятность того, что чернила маркера вплавятся в структуру оргстекла и потом вы их ничем не удалите.

Для того чтобы согнуть оргстекло, нам нужно его нагреть. Греть желательно только в месте непосредственного сгиба. Для этого у меня в арсенале есть нагреватель.

Конструкция простейшая – деревянная рамка, нихромовая проволочка, металлические втулки и пружинка. Втулки нужны чтобы проволочка при нагреве не подпалила рамку. Пожары нам не нужны. Пружинка оттягивает проволочку, так как при нагреве, проволока растягивается и может провисать. Углы и линии будут тогда кривыми, а настроение ниже нуля. Работает такая штука от 12 В. Ток потребления около 5-6 А.

А ещё нам потребуется шаблон углов – любой брусок длиннее чем ширина вашей заготовки и у которого есть прямой угол по всей длине. От него зависит насколько ровной будут углы и сама деталь из оргстекла.

Процесс плавки изображен на рисунке выше. Два бруска нужны для того чтобы поддерживать оргстекло над разогретой нихромовой проволочкой.

Внимание! Проволочка ооочень сильно раскалена и представляет угрозу здоровью. Трогать руками и/или какими-либо другими частями тела крайне опасно и не рекомендуется! Будьте крайне осторожны при использовании данным приспособлением!

Время плавки оргстекла толщиной 2,5 мм около 15 секунд.

Плавка прозрачного оргстекла. Обратите внимание, габариты размечены по торцам.

Как только заготовка будет как следует прогрета, следует действовать одновременно и быстро и аккуратно. Приложив шаблон угла (заранее заготовленный брусок) точно к месту сгиба, быстро загибаем край и крепко прижимаем. Ждем 15-20 секунд и отпускаем.

Готовая деталь остывает в течении 30-40 секунд.

Готовое основание корпуса из оргстекла.

Как вы думаете что дальше? – а дальше нам нужно позаботиться о разборном креплении крышки к основанию. Для этого нам нужно сделать специальные ушки. Можно, конечно сделать их из металла, а потом просто соединить, но я решил делать их из того же оргстекла. Действия те же что и раньше – выпилить заготовки, а потом их согнуть.

У меня получились вот такие детальки.

Соединять детали из оргстекла лучше китайским супер-клеем. Для лучшего проникновения клея в структуру оргстекла, детали лучше обработать мелкозернистой наждачкой. Так же нужно отметить и обработать места крепления «ушек» на самом основании.

Для лучшего проникновения клея в структуру оргстекла, детали лучше обработать мелкозернистой наждачкой. Так же нужно отметить и обработать места крепления «ушек» на самом основании.

Внимание! Будьте аккуратны! Как выяснилось, китайский суперклей хорошо склеивает не только пальцы, но и оргстекло. Цепляет мгновенно, а отцепить обратно почти невозможно.

Деревянная линейка-угольник очень может вам помочь в деле равнения деталей. Так вы как бы имитируете наличие боковой стенки.

Если вы вдруг заметили кривой угол у детальки, это можно исправить нагрев её строительным феном.

После установки всех крепежей делаются замеры габаритов получившейся детали и после вырезается заготовка под крышку. Далее алгоритм действий схожий – обработка краёв, нагрев и сгиб.

Совет: как только сделаете первый сгиб, приложите крышку к основанию и проверьте где находятся линии сгиба нанесенные маркером. В случае несовпадения, подкорректируйте их. Так риск промахнуться снижается – лучше семь раз промерить, чем потом исправлять косяки! (Проверено личным опытом автора)

В случае несовпадения, подкорректируйте их. Так риск промахнуться снижается – лучше семь раз промерить, чем потом исправлять косяки! (Проверено личным опытом автора)

А вот что у меня получилось:

Что-то мне подсказывает, что я не зря старался.

Предпоследнее что осталось сделать – так это просверлить отверстия под саморезы. Насчёт отверстий под вентиляцию и органы управления – это вы уже сами, моя задача рассказать как правильно просверлить и не испортить плоды ваших трудов безвозвратно.

Предварительно, размечаем места будущих отверстий. Для начала делаем это на детали которая будет поверх «ушек» — на крышке. Тут тоже лучше много раз промерить, прежде чем что-то просверлить. Сверлить детали лучше отдельно, на небольшой скорости, чтобы сверло не завязло в оплавленном оргстекле. А еще лучше в процессе сверления использовать упор.

После сверловки, деталь устанавливаем на место и отмечаем отверстия на «ушках». После этого снимаем и сверлим уже в основании. Сверлом большего размера зенкуем отверстия.

После этого снимаем и сверлим уже в основании. Сверлом большего размера зенкуем отверстия.

Перед вкручиванием саморезов, места с отверстиями лучше слегка подогреть – так будет меньше вероятность сколов и трещин. Да и саморезы будут легче вкручиваться.

Крупные отверстия иной раз лучше сверлить в несколько заходов, меняя сверла от меньшего к большему. Не переусердствуйте – иной раз лучше довести отверстие при помощи напильника, а не сверлом.

Обычно оргстекло имеет глянцевую поверхность. Краска на такую поверхность ложится, но при любом удобном случае отколупывается. Поэтому корпус перед покраской так же обрабатываем мелкозернистой наждачкой.

Мой готовый вариант вы можете видеть ниже.

Остаётся окрасить и укомплектовать устройство в корпус. Но это уже совсем другая история..

Надеюсь вам понравилось и пригодилось все то что я рассказал.

На этом всё, не забывайте заходить на сайт!

Как сделать специальные корпуса для электронных устройств

Почти каждому электронному устройству требуется корпус для обеспечения безопасности и защиты его компонентов. Корпус для электроники — это жесткий и прочный корпус, который вы найдете в большинстве видов электроники, от сложных передовых медицинских технологий до самых простых портативных устройств, таких как электронные брелоки.

Корпус для электроники — это жесткий и прочный корпус, который вы найдете в большинстве видов электроники, от сложных передовых медицинских технологий до самых простых портативных устройств, таких как электронные брелоки.

Иногда стандартные варианты корпусов могут не соответствовать конкретным потребностям вашего приложения. В таких случаях логично задаться вопросом, как сделать корпус для электроники на заказ и можно ли это сделать в домашних условиях. К сожалению, процесс изготовления корпусов для электроники на заказ — это процесс, для которого многие предприятия не оборудованы, или затраты на это часто перевешивают преимущества.

Заказ индивидуальных корпусов для электронных устройств, точно соответствующих вашим потребностям

Вместо этого многие компании выбирают специальные корпуса для электронных устройств от Polycase. Наши корпуса разработаны в соответствии с самыми высокими стандартами производительности, а также предлагают множество вариантов индивидуальной настройки. В этой статье мы рассмотрим основы изготовления корпусов для электроники по индивидуальному заказу и почему часто бывает разумным позволить Polycase выполнять настройку корпуса за вас.

В этой статье мы рассмотрим основы изготовления корпусов для электроники по индивидуальному заказу и почему часто бывает разумным позволить Polycase выполнять настройку корпуса за вас.

Во-первых, полезно иметь общее представление о том, как изготавливаются корпуса. Производственный процесс широко варьируется в зависимости от используемых материалов, поэтому давайте рассмотрим некоторые из наиболее распространенных производственных процессов: Корпуса из нержавеющей стали

- : корпус из нержавеющей стали изготавливается из нескольких пластин из нержавеющей стали, которые разрезаются, соединяются и затем свариваются. вместе. Из-за чрезвычайной твердости нержавеющей стали для процессов сварки и резки требуются специальные инструменты.

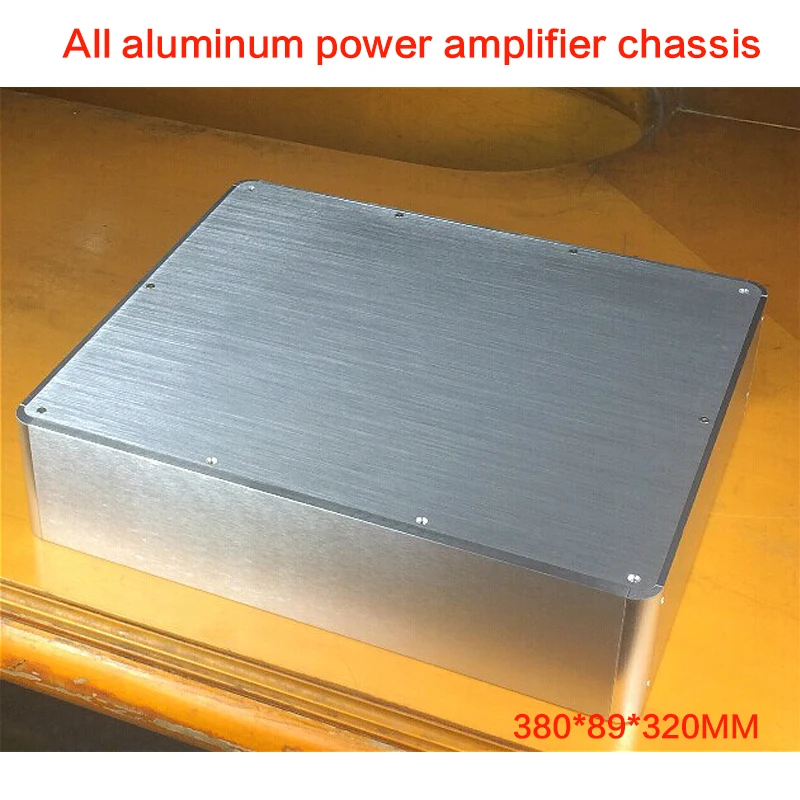

- Алюминиевые корпуса: Алюминиевые корпуса обычно изготавливаются методом литья под давлением или методом экструзии. В процессе литья под давлением производитель впрыскивает расплавленный алюминий в пресс-форму, а в процессе экструзии алюминий проталкивается через матрицу для создания длинных деталей, которые затем разрезаются по размеру.

- Пластиковые корпуса из поликарбоната: Процесс изготовления корпусов из поликарбоната начинается с подачи гранул термопласта в нагретый цилиндр, где они расплавляются и смешиваются друг с другом. Затем пластиковая смесь вдавливается в форму с помощью впрыска под давлением и охлаждается.

- Корпуса из АБС-пластика: Корпуса из АБС-пластика изготавливаются с использованием процесса, аналогичного поликарбонату, с использованием эмульгированной смеси пластиковых компонентов, нагреваемых и впрыскиваемых в форму. Поскольку это термопластичный материал, а это означает, что его можно многократно нагревать и формировать, АБС-пластик часто подвергают вторичной переработке.

Теперь, когда у нас есть общее представление о процессах изготовления корпусов, давайте рассмотрим некоторые важные элементы изготовления корпусов для электроники на заказ, отвечающих потребностям вашего приложения.

Нужен пластиковый корпус? Мы вас прикрыли!

Факторы, которые следует учитывать при проектировании корпусов для электронных устройств по индивидуальному заказу При создании спецификаций для корпуса, который будет нуждаться в настройке, необходимо учитывать все соответствующие факторы. Вот некоторые из наиболее важных:

Вот некоторые из наиболее важных:

- Размер корпуса: очевидно, что ваш электронный корпус должен быть достаточно большим, чтобы удобно разместить все компоненты, но это еще не все. Вам также необходимо учитывать такие факторы, как достаточность расстояния между компонентами, чтобы избежать перекрестных помех и помех, а также достаточно ли места в корпусе для сборки и обслуживания устройства.

- Материал корпуса: Ваш корпус также должен быть изготовлен из материала, соответствующего вашим потребностям. Материал корпуса будет влиять на многие факторы, о которых мы поговорим далее, поэтому ознакомьтесь с нашим руководством по материалам корпуса, чтобы узнать больше о том, как выбрать правильный материал для вашего корпуса. Если вы занимаетесь производством корпусов собственными силами, материал корпуса также будет самым важным фактором, определяющим процесс и необходимое оборудование.

- NEMA Rating/IP Rating: Рейтинг NEMA и рейтинг IP — это две системы, используемые для оценки защитных свойств корпуса от таких факторов, как проникновение воды и проникновение пыли.

Если вы не знаете, какой рейтинг NEMA или IP нужен вашему корпусу устройства, обязательно прочитайте наше руководство по рейтингам NEMA и руководство по рейтингам IP, чтобы узнать об основах этих рейтинговых систем.

Если вы не знаете, какой рейтинг NEMA или IP нужен вашему корпусу устройства, обязательно прочитайте наше руководство по рейтингам NEMA и руководство по рейтингам IP, чтобы узнать об основах этих рейтинговых систем. - Номинальная температура окружающей среды: Ваш корпус должен быть спроектирован таким образом, чтобы выдерживать температуру окружающей среды в рабочей среде. Убедитесь, что номинальная рабочая температура вашего корпуса находится в пределах пределов температуры окружающей среды, с которыми может столкнуться ваше устройство.

- Номинальная внутренняя температура: Тепло, выделяемое компонентами устройства, может создать серьезные проблемы для работы устройства, если корпус не вентилируется и не охлаждается должным образом. Ознакомьтесь с важными факторами, такими как расчет повышения внутренней температуры в корпусах и скорости подачи небольших охлаждающих вентиляторов, а также характеристики перепада давления в корпусах для электроники.

Эти концепции помогут вам понять потребности вашего устройства в вентиляции и охлаждении.

Эти концепции помогут вам понять потребности вашего устройства в вентиляции и охлаждении. - Принадлежности корпуса: Для корпусов многих устройств потребуются дополнительные аксессуары, такие как крепежные детали или кабельные вводы, которые должны точно соответствовать вырезам в корпусе. Ознакомьтесь с нашим полным ассортиментом аксессуаров для корпусов, чтобы узнать о многочисленных вариантах аксессуаров, которые Polycase предлагает для наших корпусов для электроники.

Указание стандартного корпуса с пользовательскими функциями в ведомости материалов, а не изготовленного по индивидуальному заказу, может сэкономить значительное количество времени и ресурсов. При небольшой гибкости дизайна и творческом мышлении часто можно найти серийный корпус, который можно настроить в соответствии с вашими потребностями. А как насчет изготовления корпусов на заказ своими силами? Далее мы поговорим о том, почему это часто бывает намного сложнее, чем вы могли ожидать.

Хотя можно создать собственный корпус для электроники на месте, это может оказаться удивительно сложным процессом. Если у вас нет доступа к высококачественным материалам и производственным инструментам, результаты могут не соответствовать вашим потребностям. Давайте быстро рассмотрим несколько причин, по которым многие компании предпочитают отдавать производство корпусов по индивидуальному заказу на аутсорсинг:

- Капитальные вложения. Прежде всего, такие материалы, как нержавеющая сталь, алюминий и поликарбонат, требуют сложного оборудования для производства с высокими стандартами производительности. . Готов ли ваш бизнес инвестировать, например, в машину для литья под давлением для алюминиевых корпусов или специализированное оборудование, необходимое для сварки нержавеющей стали? А если вы хотите использовать цифровую печать или обработку на станках с ЧПУ на своих корпусах, вам потребуется приобрести еще больше оборудования или поручить выполнение работ по настройке контрактному производителю.

- Знание процесса: Знает ли ваш производственный и инженерный персонал о различных типах насадок, необходимых для пластикового корпуса и металлического корпуса? Как насчет конкретных настроек крутящего момента и методов, необходимых для сверления этих материалов без их повреждения? Это лишь некоторые из многих соображений, которые вы должны учитывать при изготовлении корпусов собственными силами.

- Затраты на рабочую силу: Изготовление корпусов собственными силами часто требует отвлечения рабочей силы от других задач для работы над процессом проектирования заказных корпусов. Инженерному персоналу, возможно, придется работать за пределами своей области знаний, что может привести к неудовлетворенности сотрудников, снижению морального духа и ошибкам, которых легко избежать.

- Стоимость брака: даже если вы в конечном итоге сможете добиться эффективного и действенного производственного процесса, для этого часто потребуются пробы и ошибки.

Готов ли ваш бизнес покрыть затраты на лом при потенциальном производстве партии корпусов с дефектами, которые делают их непригодными для использования?

Готов ли ваш бизнес покрыть затраты на лом при потенциальном производстве партии корпусов с дефектами, которые делают их непригодными для использования?

Polycase предлагает индивидуальные решения корпуса значительно быстрее, проще и экономичнее, чем собственное изготовление корпуса для электроники по индивидуальному заказу. Наши клиенты могут выбирать из индивидуальных вырезов для станков с ЧПУ и индивидуальной полноцветной цифровой печати. Вы обнаружите, что наш процесс настройки корпуса превосходит другие в ключевых областях, в том числе:

- Время выполнения заказа : В отличие от некоторых производителей, которые требуют, чтобы заказы размещались за несколько месяцев вперед, наше время выполнения заказов на корпусы по индивидуальному заказу обычно составляет от одной до трех недель. Если у вас есть срочный проект или вам нужно быстро восполнить пробелы у другого поставщика, Polycase предлагает быстрый и оперативный сервис, который вам нужен.

- Инженерная поддержка : В любое время, когда вам понадобится помощь в процессе настройки корпуса, наши специалисты будут рады помочь вам. Мы знаем наши продукты вдоль и поперек, а наши специалисты по обслуживанию клиентов обучены помогать клиентам ориентироваться в процессе настройки.

- Широкий выбор : Выбор корпусов Polycase включает в себя широкий спектр моделей корпусов, подходящих для различных областей применения. Вместо дорогостоящего и сложного процесса индивидуального изготовления каждого корпуса мы предлагаем огромный выбор сборных корпусов, которые наши клиенты могут адаптировать к своим потребностям, используя наши мощные и гибкие возможности настройки.

Итак, как на практике происходит процесс настройки корпуса Polycase? Чтобы выяснить это, давайте рассмотрим ключевые моменты каждой технологии, которую Polycase использует для создания высокопроизводительных индивидуальных корпусов для наших клиентов.

ЧПУ-обработка — это метод, используемый для создания точных вырезов в материале с помощью лазера с компьютерным управлением. Этот метод является отраслевым стандартом для обработки корпусов из-за чрезвычайной точности его лазерной резки и его способности почти исключить человеческий фактор в процессе обработки, если все сделано правильно.

К преимуществам обработки на станках с ЧПУ Polycase относятся:

- Точные резы : Наш станок с ЧПУ производит невероятно точные разрезы с допуском всего +/- 0,005 дюйма. Это означает, что наши клиенты могут быть уверены, что они получат корпус, полностью соответствующий их спецификациям.

- Низкий уровень брака : Высокоточная обработка с ЧПУ дает очень мало отходов и имеет чрезвычайно низкий уровень ошибок, что означает, что затраты на брак для наших процессов настройки обычно также очень низки.

- Расширенные возможности : Возможности обработки Polycase включают в себя полный набор опций, от стандартных разрезов до расточенных и резьбовых отверстий.

Мы можем создать практически любой разрез, а наша служба технической поддержки всегда рада помочь нашим клиентам решить, как наиболее эффективно выполнить необходимые им разрезы.

Мы можем создать практически любой разрез, а наша служба технической поддержки всегда рада помочь нашим клиентам решить, как наиболее эффективно выполнить необходимые им разрезы.

На многих электронных устройствах должны быть напечатаны изображения или текст, чтобы предоставить указания, предупреждения о безопасности или брендинг. Для этого производители традиционно использовали различные методы, включая клейкие этикетки.

Polycase предлагает нашим клиентам нечто гораздо лучшее. Мы используем процесс полноцветной цифровой печати, который имеет много явных преимуществ по сравнению с другими типами печати для корпусов электроники:

- Без этикеток : Этикетки на корпусе часто приводят к разочаровывающим результатам, таким как смещение или пузыри. Индивидуальная цифровая печать Polycase печатает ваше изображение прямо на корпусе, каждый раз получая четкое и чистое изображение.

Прямая цифровая печать также устраняет необходимость трудоемкого ручного нанесения, с которым сталкиваются многие производители при работе с этикетками.

Прямая цифровая печать также устраняет необходимость трудоемкого ручного нанесения, с которым сталкиваются многие производители при работе с этикетками. - Долговечная печать : Когда изображения и текст стираются с корпуса, это может быть чем угодно: от неприятности (потеря логотипа бренда) до серьезной опасности (потеря важных предупреждений о безопасности и инструкций по эксплуатации). Polycase использует прочные, устойчивые к УФ-излучению чернила, чтобы предотвратить выцветание и появление царапин, обеспечивая изображение, способное сохранять свое качество на неопределенный срок.

- Высокое качество : Наша цифровая печать позволяет создавать яркие изображения высокой четкости, которые действительно привлекают внимание. Они выделяются в переполненном поле зрения многих рабочих мест, что имеет решающее значение для устройств, на которых должны быть напечатаны предупреждения о безопасности или другая важная информация.

Все доступные в мире варианты настройки корпусов не имеют большого значения, если они непросты в использовании и непонятны. Вот почему компания Polycase упростила процесс настройки корпуса, чтобы предоставить простой способ настроить ваш корпус.

Вот почему компания Polycase упростила процесс настройки корпуса, чтобы предоставить простой способ настроить ваш корпус.

Процесс заказа индивидуального корпуса выглядит следующим образом:

- Просмотрите весь наш ассортимент корпусов для электроники и найдите корпус, подходящий для вашего приложения.

- Воспользуйтесь нашим инструментом мгновенного расчета стоимости, чтобы выбрать нужную модель и предоставить основные характеристики, чтобы получить предложение.

- Загрузите чертеж вырезки или распечатки, которые вам нужны.

- Для обработки на станках с ЧПУ мы принимаем широкий спектр форматов, включая чертежи AutoCAD. См. полный список допустимых форматов печати и обработки для получения дополнительной информации.

- Для цифровой печати нам требуются векторные изображения, разработанные с использованием цветового пространства CMYK. Допустимые форматы включают файлы .pdf или .eps, созданные с помощью таких программ, как Adobe Illustrator или Corel Draw.

Мы также можем захватить иллюстрацию из чертежа AutoCAD или даже воссоздать простой эскиз, если он содержит соответствующие инструкции.

Мы также можем захватить иллюстрацию из чертежа AutoCAD или даже воссоздать простой эскиз, если он содержит соответствующие инструкции.

- Разместите заказ, и мы доставим ваши индивидуальные шкафы прямо к вашему порогу.

Polycase предлагает самый простой, быстрый и экономичный способ изготовления индивидуальных корпусов для электроники. Мы будем рады помочь вам начать работу сегодня. Просто запросите индивидуальное предложение по корпусу, используя нашу удобную онлайн-форму, или позвоните нам по телефону 1-800-248-1233, чтобы поговорить с нашими экспертами по корпусам.

Кредиты изображений

ESB Professional/Shutterstock.com

Kzenon/Shutterstock.com

Красная слоновая кость/Shutterstock.com

36

360002 Андрей Армягов/Shutterstock.com

ArtHead/Shutterstock.com

В Индивидуальных электронных корпусах

Keep it Safe: Essentials для создания лучших электронных корпусов

Цифровое производство Технологии

Практически каждый проект в области электроники заканчивается корпусом. Коробка для проекта — важный незамеченный герой мира электроники, и от того, как вы спроектируете свою коробку, может зависеть, выйдет ли ваша установка без сучка и задоринки или исчезнет в облаке голубого дыма.

СХЕМА И ПОДГОТОВКА

Фотография Hep SvadjaЧтобы получить представление о том, насколько большим должен быть ваш корпус, где ваши компоненты лучше всего подходят и какие внешние разъемы будут работать, начните с размещения всех ваших частей в настоящее пространство. Если у вас нет под рукой всех компонентов, нарисуйте или распечатайте их посадочные места из таблиц данных, масштабированных до соответствующего размера.

Распечатки также могут быть полезны при размещении отверстий — вы можете отметить центры отверстий для компонентов на распечатке и временно приклеить их к корпусу. Отметьте центры пробойником и слегка постучите молотком, чтобы создать углубление на поверхности корпуса, чтобы облегчить сверление.

ТИПЫ КОРПУСА

Корпуса могут иметь самые разные формы: от готовых коробок для быстрых и простых проектов до корпусов, напечатанных на 3D-принтере со встроенными продуманными защелками. Какой формат вы выберете, зависит от типа среде, в которой будет находиться корпус.

Многослойный корпус — это хороший компромисс между скоростью и безопасностью. Сэндвич-корпус — это просто две платы, разделенные стойками, между которыми находятся ваши компоненты.

Иллюстрации Джима БёркаОдним из популярных методов является лазерная резка основания, на котором будут располагаться компоненты, и 3D-печать крышки, которая крепится к основанию с помощью защелок или винтов.

Создание собственного индивидуального корпуса с нуля предлагает возможности для продуманных элементов дизайна, удобных застежек и надежных соединений, но может потребовать значительных затрат времени и усилий.

Поэкспериментируйте с различным расположением компонентов и различными конфигурациями корпуса. Легко создать коробку-пазл, которую сложно собирать, разбирать и обслуживать.

Легко создать коробку-пазл, которую сложно собирать, разбирать и обслуживать.

Сверление отверстий в пластике

Скорее всего, коробка для вашего следующего проекта будет сделана из пластика. Пластик легко найти, он легкий, прочный и дешевый. Тем не менее, это может быть немного неприятно сверлить.

Вы можете найти специальные сверла, предназначенные только для пластика. Они довольно дешевы, и их самая большая привлекательность заключается в том, что они не дают пластику подниматься по канавкам сверла по мере приближения к концу отверстия.

Вы можете получить высококачественное отверстие, используя практически любое сверло, если вы используете сверлильный станок и зажимаете деталь перед сверлением.

Чтобы получить точные отверстия, обязательно заранее наметьте расположение отверстия и отметьте его кернером. Выемка, которую оставляет кернер из прочного пластика, такого как нейлон и делрин, является идеальной отправной точкой для небольших сверл.

Быстрый наконечник

Для твердых пластиков, которые могут разрушиться от силы кернера, вы можете вкрутить начальную выемку в ее поверхность с помощью спирального сверла ⅛ дюйма. Просто поверните сверло на несколько оборотов, пока не образуется стружка.

Просто поверните сверло на несколько оборотов, пока не образуется стружка.

ИЗГОТОВЛЕНИЕ И СБОРКА

Существует множество застежек и соединителей, облегчающих сборку индивидуального чемодана.

РЕЗЬБОВЫЕ ВСТАВКИ

Полезны для крепления прочных резьбовых отверстий к корпусам с FDM-печатью. Их можно вплавить в отверстие в отпечатке с помощью паяльника.

НАКЛАДНАЯ ГАЙКА

Вы можете быстро вставить застежку в оттиск, создав полость того же профиля, что и шестигранная гайка, только на четверть миллиметра шире. Винт, выходящий из сквозного отверстия напротив полости, зацепится за шестигранную гайку.

КАТУШКИ

Метод добавления металлической резьбы в любое отверстие. Вставьте метчик подходящего размера в отверстие, а затем вставьте в него спиральную вставку. Это удобная функция для пластиковых деталей, которые будут часто обслуживаться, а их винты будут устанавливаться и сниматься десятки раз. Вы можете заменить спиральные катушки, если они когда-либо изнашиваются, без необходимости повторного сверления отверстия.

Вы можете заменить спиральные катушки, если они когда-либо изнашиваются, без необходимости повторного сверления отверстия.

ИНСТРУМЕНТЫ

Вот несколько полезных инструментов, которые сделают ваш следующий проект лучшим из того, что вы когда-либо создавали.

ТЕПЛОВОЙ ПИСТОЛЕТ

Достаточно просто усадить тепловые трубки с помощью зажигалки, но когда вы можете купить тепловую пушку менее чем за десять долларов и обнаружите, что вам приходится делать обертки для снятия натяжения сотен пучков проводов, вы буду рад, что он у вас есть под рукой.

ШАЙБЫ

Шайбы — один из маленьких грязных секретов производства. Вы случайно не купили шурупы на несколько миллиметров длиннее? Вы случайно просверлили отверстие, которое слишком велико для головки вашей застежки? Шайбы в помощь.

СТОЙКИ

Имея под рукой стойки, можно избежать головной боли при подключении печатных плат практически ко всему.

Если вы не знаете, какой рейтинг NEMA или IP нужен вашему корпусу устройства, обязательно прочитайте наше руководство по рейтингам NEMA и руководство по рейтингам IP, чтобы узнать об основах этих рейтинговых систем.

Если вы не знаете, какой рейтинг NEMA или IP нужен вашему корпусу устройства, обязательно прочитайте наше руководство по рейтингам NEMA и руководство по рейтингам IP, чтобы узнать об основах этих рейтинговых систем. Эти концепции помогут вам понять потребности вашего устройства в вентиляции и охлаждении.

Эти концепции помогут вам понять потребности вашего устройства в вентиляции и охлаждении.